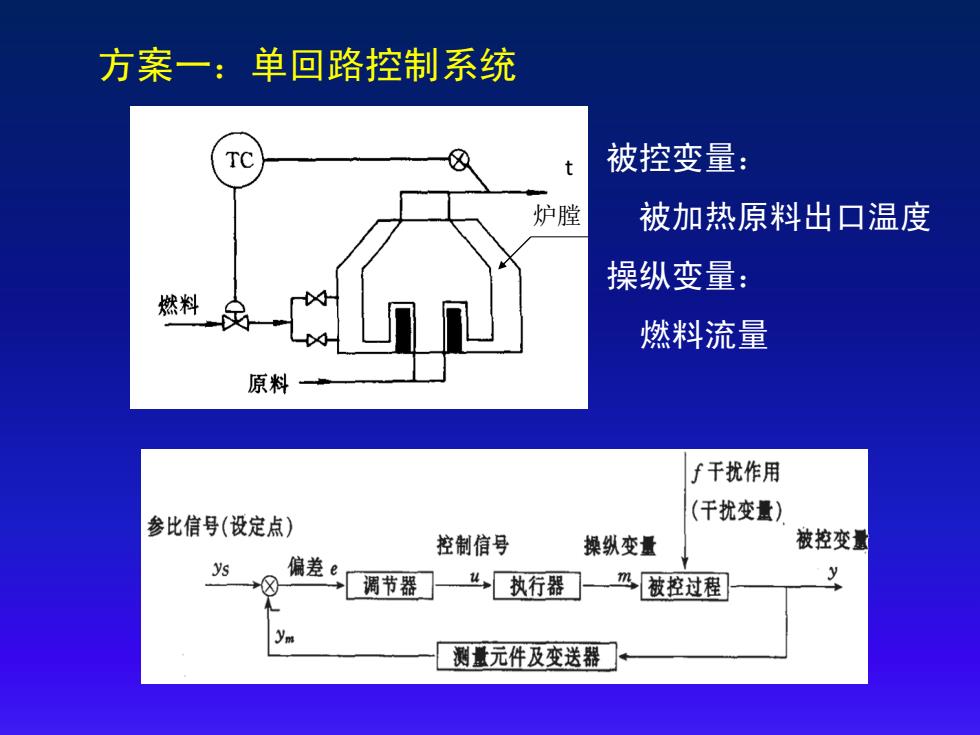

方案一:单回路控制系统 被控变量: 炉膛 被加热原料出口温度 操纵变量: 燃料 燃料流量 原料 ∫干扰作用 参比信号(设定点) (千扰变量) 控制信号 操纵变量 被控变 偏差e 调节器 “执行器 m被控过程 ym 测量元件及变送器

炉膛 方案一:单回路控制系统 t 被控变量: 被加热原料出口温度 操纵变量: 燃料流量

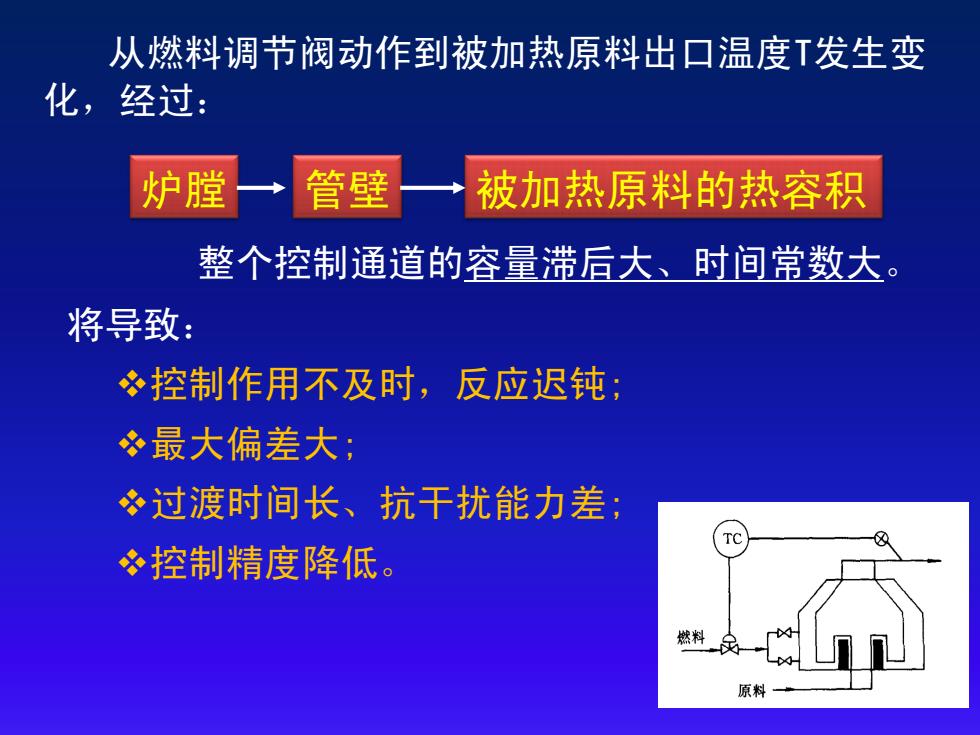

从燃料调节阀动作到被加热原料出口温度T发生变 化,经过: 炉膛 管壁 被加热原料的热容积 整个控制通道的容量滞后大、时间常数大。 将导致: 控制作用不及时,反应迟钝: 冬最大偏差大; 冬过渡时间长、抗干扰能力差: 冬控制精度降低。 燃料 原料

从燃料调节阀动作到被加热原料出口温度T发生变 化,经过: 炉膛 管壁 被加热原料的热容积 整个控制通道的容量滞后大、时间常数大。 将导致: 控制作用不及时,反应迟钝; 最大偏差大; 过渡时间长、抗干扰能力差; 控制精度降低

工艺上对出口温度的波动范围不超过士1%~2%, 采用简单控制系统达不到要求。 原因1: 燃料压力或组分发生变化 影响炉膛的温度 通过传热过程 被加热原料出口温度 通道容量滞后大,时间常数约15分钟,反应缓慢

工艺上对出口温度的波动范围不超过±1%~2%, 采用简单控制系统达不到要求。 原因1: 燃料压力或组分发生变化 影响炉膛的温度 通过传热过程 被加热原料出口温度 通道容量滞后大,时间常数约15分钟,反应缓慢

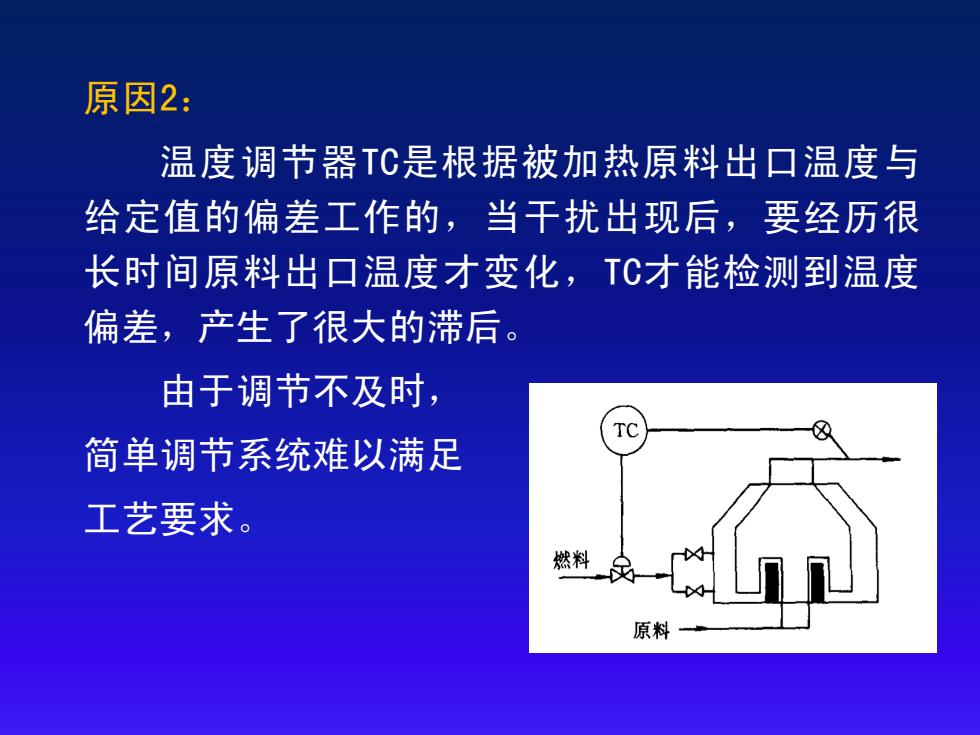

原因2: 温度调节器TC是根据被加热原料出口温度与 给定值的偏差工作的,当干扰出现后,要经历很 长时间原料出口温度才变化,TC才能检测到温度 偏差,产生了很大的滞后。 由于调节不及时, 简单调节系统难以满足 工艺要求。 燃料 原料

原因2: 温度调节器TC是根据被加热原料出口温度与 给定值的偏差工作的,当干扰出现后,要经历很 长时间原料出口温度才变化,TC才能检测到温度 偏差,产生了很大的滞后。 由于调节不及时, 简单调节系统难以满足 工艺要求

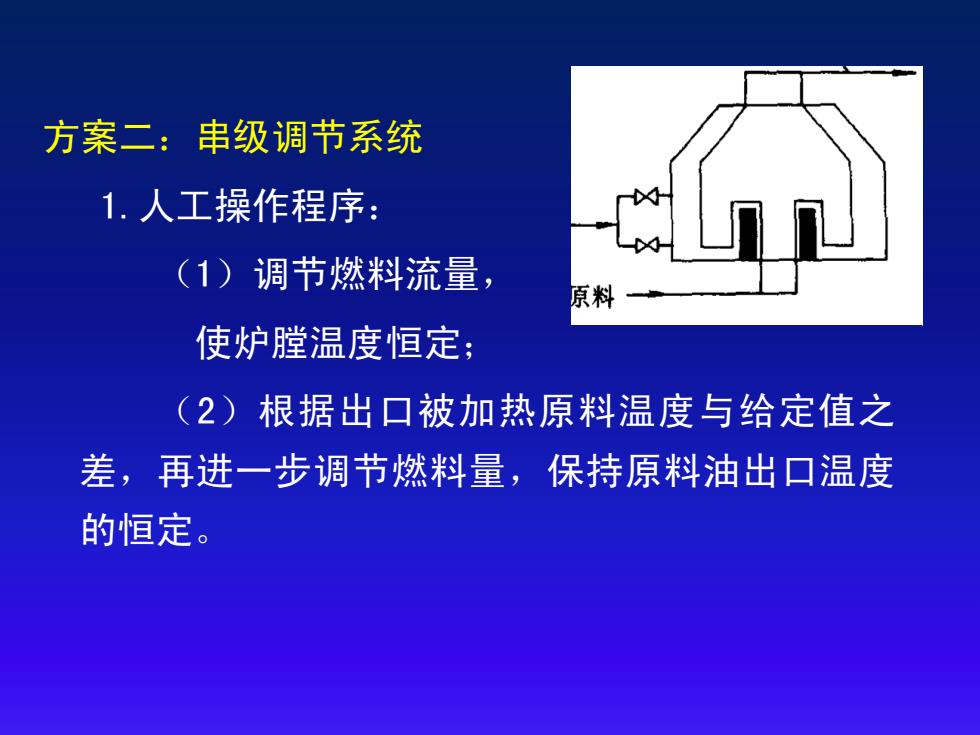

方案二: 串级调节系统 1.人工操作程序: (1)调节燃料流量, 原料 使炉膛温度恒定: (2)根据出口被加热原料温度与给定值之 差,再进一步调节燃料量,保持原料油出口温度 的恒定

方案二:串级调节系统 1.人工操作程序: (1)调节燃料流量, 使炉膛温度恒定; (2)根据出口被加热原料温度与给定值之 差,再进一步调节燃料量,保持原料油出口温度 的恒定