实验5金属的塑性变形与再结晶(3学时) 一、实验目的 1、观察显微镜下滑移线、变形李晶与退火李晶的特征: 2、了解金属经冷加工变形后显微组织及机械性能的变化: 3、讨论冷加工变形程度对再结晶后品粒大小的影响。 二、概述 1、显微镜下滑移线与变形李晶 金属在受力超过弹性极限后将产生塑性变形,金属的塑性变形一般通过滑移和李晶两种基本 方法来实现。 滑移是指品体在切应力的作用下沿特定的品体学面而产生的相对移动,滑移后在滑移面的两 侧品体的位向保持不变。若把经抛光的纯铝试样拉伸试样表面会出现变形台阶,一组细小的台阶 在显微镜下只能观察到一条黑线滑移带。变形后的显微组织由许多滑移带所组成。对于多晶 体经变形后在金相显微镜下观察可发现:不同品体内滑移带的方向往往不同,滑移带的密度不同, 这是由于晶体的不同空间取向而形成的:同一晶体内晶粒中心和晶界处的滑移带密度也不相同, 前者密度低而后者密度高,表明晶体变形的不均匀性:在一些变形量大的晶体内还可发现双滑移 现象(滑移沿几个滑移系进行,产生相互交错的滑移带。滑移系统较多的品体结构(如面心立方 结构)一般以滑移方式产生塑性变形。 李生是晶体在切应力作用下品体的一部分以一定的晶面(李生面)为对称面,与另一部分 发生对称移动的变形方式。李生后李品面的两侧品体的位向发生变化,呈镜面对称。由于光线的 反射能力发生了突变,在显微镜下可看到较宽的李生变形痕迹-李晶带或双晶带。李生易发生在 滑移系统数目较少的晶体(如密排六方结构)中,体心立方结构的铁在零度以下受冲击载荷时也 以李生方式发生塑性变形,在显微镜下呈发亮的竹叶状的特征。 2、变形程度对金属组织和性能的影响 退火后的金属一般为等轴晶。经微量变形后晶粒内即出现滑移带,较大的变形可使晶粒沿 变形方向被拉长。变形程度越大,品粒被拉得越长,当达到很大的变形时品粒内部被许多的滑移 带分割成细小的小块,呈纤维状。同时变形抗力增大,强度、硬度增加而塑性下降产生加工 硬化。 、形变金属在加热后组织和性能的影响 21

21 实验 5 金属的塑性变形与再结晶(3 学时) 一、 实验目的 1、 观察显微镜下滑移线、变形孪晶与退火孪晶的特征; 2、 了解金属经冷加工变形后显微组织及机械性能的变化; 3、 讨论冷加工变形程度对再结晶后晶粒大小的影响。 二、概述 1、 显微镜下滑移线与变形孪晶 金属在受力超过弹性极限后将产生塑性变形,金属的塑性变形一般通过滑移和孪晶两种基本 方法来实现。 滑移是指晶体在切应力的作用下沿特定的晶体学面而产生的相对移动,滑移后在滑移面的两 侧晶体的位向保持不变。若把经抛光的纯铝试样拉伸试样表面会出现变形台阶,一组细小的台阶 在显微镜下只能观察到一条黑线-滑移带。变形后的显微组织由许多滑移带所组成。对于多晶 体经变形后在金相显微镜下观察可发现:不同晶体内滑移带的方向往往不同,滑移带的密度不同, 这是由于晶体的不同空间取向而形成的;同一晶体内晶粒中心和晶界处的滑移带密度也不相同, 前者密度低而后着密度高,表明晶体变形的不均匀性;在一些变形量大的晶体内还可发现双滑移 现象(滑移沿几个滑移系进行,产生相互交错的滑移带。滑移系统较多的晶体结构(如面心立方 结构)一般以滑移方式产生塑性变形。 孪生是晶体在切应力作用下晶体的一部分以一定的晶面(孪生面)为对称面,与另一部分 发生对称移动的变形方式。孪生后孪晶面的两侧晶体的位向发生变化,呈镜面对称。由于光线的 反射能力发生了突变,在显微镜下可看到较宽的孪生变形痕迹-孪晶带或双晶带。孪生易发生在 滑移系统数目较少的晶体(如密排六方结构)中,体心立方结构的铁在零度以下受冲击载荷时也 以孪生方式发生塑性变形,在显微镜下呈发亮的竹叶状的特征。 2、 变形程度对金属组织和性能的影响 退火后的金属一般为等轴晶。经微量变形后晶粒内即出现滑移带,较大的变形可使晶粒沿 变形方向被拉长。变形程度越大,晶粒被拉得越长,当达到很大的变形时晶粒内部被许多的滑移 带分割成细小的小块,呈纤维状。同时变形抗力增大,强度、硬度增加而塑性下降-产生加工 硬化。 3、 形变金属在加热后组织和性能的影响

加工硬化的金属处于高能量状态,不稳定,有力求恢复到稳定状态的趋势。加热则为此创造 了条件。 在较低温度加热时,金属内部的应力部分消除,歪曲的品格恢复正常,但显微组织没有变化, 原来拉长的晶粒仍然是伸长的这种部分恢复的过程成为回复.但加热到金属再结晶温度以上时 则加工硬化的金属发生再结晶,显微组织发生显著变化。原拉长的晶粒消失,生成新的无内应力 的等轴品粒:机械性能完全恢复。ā黄铜变形60%后的组织,经270℃再结品退火后其组织为 由许多细小的等轴晶和部分原纤维状组织组成:退火温度升高到350℃,纤维组织全部消失,其 组织全部为细小的等轴晶粒:此后再继续升高温度,则发生再结晶品粒的聚集长大,温度越高, 晶粒越粗大。ā黄铜经再结晶退火,其组织中可发现明显的退火李晶,其是与基体颜色不同的、 边界平直的小块。再结晶后晶粒的大小不仅与再结晶温度有关,而且与再结品前的变形程度有关。 对于一定的材料在同一温度下进行再结品退火,存在一临界变形量,小于此临界变形量时,随变 形量的增加再结晶晶粒增大,大于此临界变形量,再结晶晶粒则随变形量的增加而减小。显然。 当预变形量等于临界变形最时,再结晶品粒最大。铁的临界变形量为7一15%,而铝的临界变形 量则为2一4%。 三、实验任务 1、测定纯铝再结晶后的品粒大小与变形量的关系: 2、测量工业纯铁不同变形量变形后试样的硬度: 3、观察a-F®、纯铝滑移带、锌的变形李晶、a-黄铜的退火李晶的特征,并画出组织示意图。 五、实验方法指导 上.实验设备和材料 本次实验所需设备有:金相显微镜、手动拉伸机、加热炉、布氏和洛氏硬度计等。所需试 样有纯铝、纯铁滑移带试样:锌经不同变形量变形后的变形李品试样:纯铝片经不同变形量变形 500-600℃退火30分钟的退火李晶试样:工业纯铁经不同变形量变形后的试样(一套)。 2.实验步骤 (1)熟悉手动拉伸机的使用方法,布氏、洛氏硬度计的原理、构造和操作 (2)在手动拉伸机上按表5-1的要求将原始长度为100cm的纯铝片拉伸至所要求的尺寸,拉伸 时纯铝片的长度反方向必须平行拉伸方向。 (3)将变形后的试样集中起来,一起放入500一600度的炉中进行加热30分钟,试样冷却后(水 冷)进行宏观腐蚀以显示品粒大小

22 加工硬化的金属处于高能量状态,不稳定,有力求恢复到稳定状态的趋势。加热则为此创造 了条件。 在较低温度加热时,金属内部的应力部分消除,歪曲的晶格恢复正常,但显微组织没有变化, 原来拉长的晶粒仍然是伸长的。这种部分恢复的过程成为回复。但加热到金属再结晶温度以上时, 则加工硬化的金属发生再结晶,显微组织发生显著变化。原拉长的晶粒消失,生成新的无内应力 的等轴晶粒;机械性能完全恢复。α-黄铜变形 60%后的组织,经 270℃再结晶退火后其组织为 由许多细小的等轴晶和部分原纤维状组织组成;退火温度升高到 350℃,纤维组织全部消失,其 组织全部为细小的等轴晶粒;此后再继续升高温度,则发生再结晶晶粒的聚集长大,温度越高, 晶粒越粗大。α-黄铜经再结晶退火,其组织中可发现明显的退火孪晶,其是与基体颜色不同的、 边界平直的小块。再结晶后晶粒的大小不仅与再结晶温度有关,而且与再结晶前的变形程度有关。 对于一定的材料在同一温度下进行再结晶退火,存在一临界变形量,小于此临界变形量时,随变 形量的增加再结晶晶粒增大,大于此临界变形量,再结晶晶粒则随变形量的增加而减小。显然, 当预变形量等于临界变形量时,再结晶晶粒最大。铁的临界变形量为 7—15%,而铝的临界变形 量则为 2—4%。 三、实验任务 1、 测定纯铝再结晶后的晶粒大小与变形量的关系; 2、 测量工业纯铁不同变形量变形后试样的硬度; 3、 观察α-Fe、纯铝滑移带、锌的变形孪晶、α-黄铜的退火孪晶的特征,并画出组织示意图。 五、 实验方法指导 1. 实验设备和材料 本次实验所需设备有:金相显微镜、手动拉伸机、加热炉、布氏和洛氏硬度计等。所需试 样有纯铝、纯铁滑移带试样;锌经不同变形量变形后的变形孪晶试样;纯铝片经不同变形量变形、 500-600℃退火 30 分钟的退火孪晶试样;工业纯铁经不同变形量变形后的试样(一套)。 2. 实验步骤 (1)熟悉手动拉伸机的使用方法,布氏、洛氏硬度计的原理、构造和操作。 (2)在手动拉伸机上按表 5-1 的要求将原始长度为 100cm 的纯铝片拉伸至所要求的尺寸,拉伸 时纯铝片的长度反方向必须平行拉伸方向。 (3)将变形后的试样集中起来,一起放入 500—600 度的炉中进行加热 30 分钟,试样冷却后(水 冷)进行宏观腐蚀以显示晶粒大小

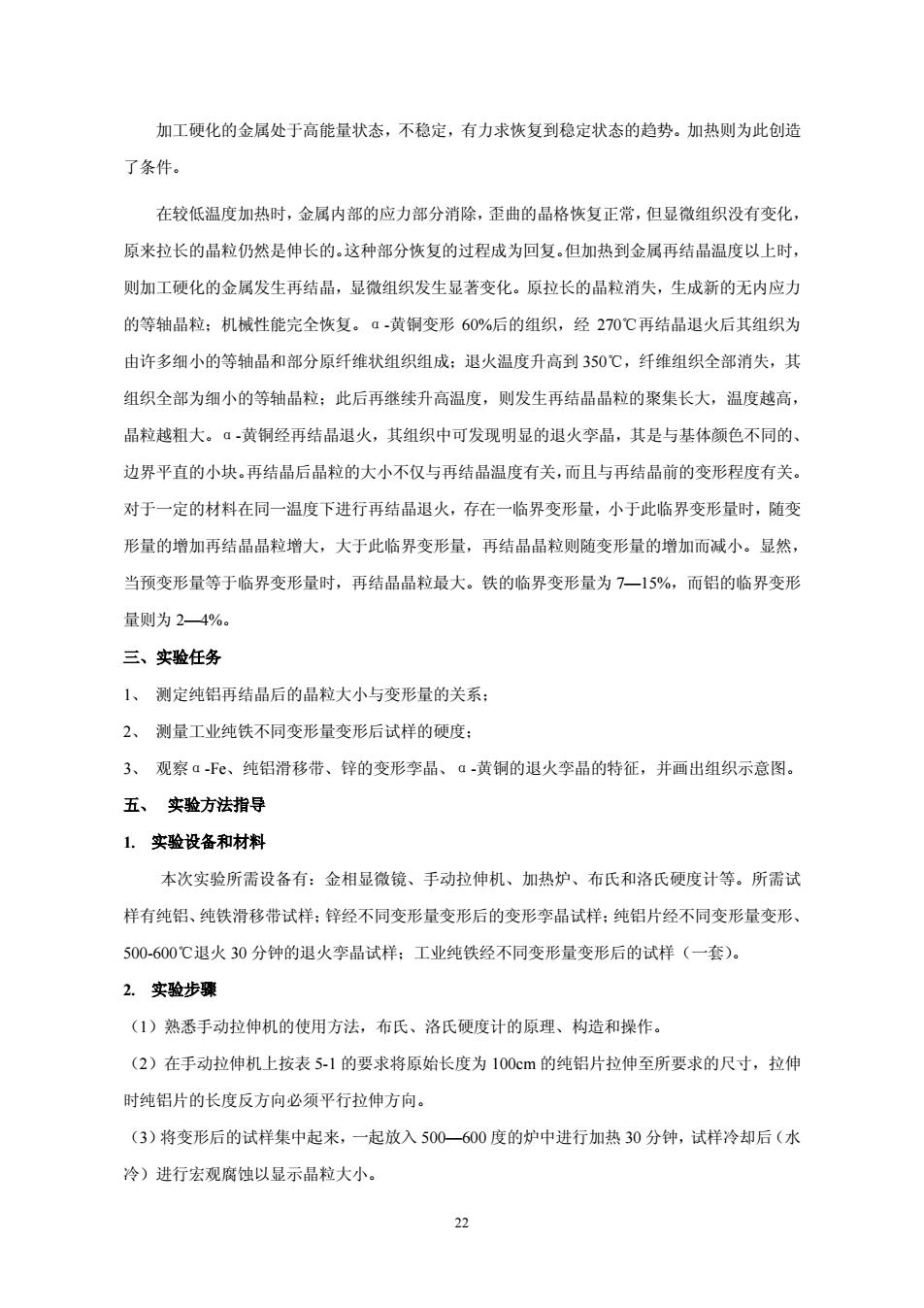

a.用1:1的硝酸盐溶液浸蚀,当能清楚地用肉眼看到品粒时,即可用水冲洗 b.腐蚀剂用纯铜50克、硝酸300cc和水300cc配成,或采用40%NaOH腐蚀。腐蚀后用自 来水冲洗干净,擦干后即可看出晶粒。 (4)观察试样上品粒的分布情祝,统计1cm2面积中品粒的数目。数品粒时,先数整品粒数乙, 然后再数半晶粒数乙,四分之一品粒数Z3,.。故总晶粒为: Z=Z1tZ22+Z4+. 并计算品粒大小ā: a=1/2(平方厘米) 从所得α即可作出变形度与再结晶晶粒大小的关系曲线。并将实验所得结果填如表5-2。 (4)测量工业纯铁不同变形度的硬度B。 (6)观察滑移带、变形李晶、退火李晶的特征,比较它们的区别与形成,画出组织示意图。 三、实验报告及婴求 1、实验目的、任务和实验结果 2、根据记录,建立纯铝片“变形度与再结晶后晶粒大小”的关系曲线,讨论变形度对纯铝片再 结晶品粒大小的影响。 3、根据实验结果,分析冷变形对纯铁性能(硬度)的影响。 4、画出所观察的滑移带、变形李品、退火李晶的示意图。 表5-1:纯铝片的拉伸变形 试样编号 1 2 3 456 要求变形度(%) 1 36 91215 变形后试样长度(cm) 101 103 106109112115 表5-2纯铝变形再结晶退火后的晶粒大小 退火温 保温时间 变形程度% 度℃ (分) 测得数据 1 3 6 9 12 15 1cm2内的品粉 数Z 品粒大小(1亿)

23 a.用 1:1 的硝酸盐溶液浸蚀,当能清楚地用肉眼看到晶粒时,即可用水冲洗。 b.腐蚀剂用纯铜 50 克、硝酸 300cc 和水 300cc 配成,或采用 40%NaOH 腐蚀。腐蚀后用自 来水冲洗干净,檫干后即可看出晶粒。 (4)观察试样上晶粒的分布情况,统计 1cm2 面积中晶粒的数目。数晶粒时,先数整晶粒数 Z1, 然后再数半晶粒数 Z2,四分之一晶粒数 Z3,.。故总晶粒为: Z = Z1+ Z2/2 + Z3/4 +. 并计算晶粒大小α: α = 1/Z(平方厘米) 从所得α即可作出变形度与再结晶晶粒大小的关系曲线。并将实验所得结果填如表 5-2。 (4) 测量工业纯铁不同变形度的硬度 HB。 (6)观察滑移带、变形孪晶、退火孪晶的特征,比较它们的区别与形成,画出组织示意图。 三、 实验报告及要求 1、 实验目的、任务和实验结果。 2、 根据记录,建立纯铝片“变形度与再结晶后晶粒大小”的关系曲线,讨论变形度对纯铝片再 结晶晶粒大小的影响。 3、 根据实验结果,分析冷变形对纯铁性能(硬度)的影响。 4、 画出所观察的滑移带、变形孪晶、退火孪晶的示意图。 表 5-1:纯铝片的拉伸变形 试样编号 1 2 3 4 5 6 要求变形度(%) 1 3 6 9 12 15 变形后试样长度(cm) 101 103 106 109 112 115 表 5-2 纯铝变形再结晶退火后的晶粒大小 退火温 度℃ 保温时间 (分) 测得数据 变形程度% 1 3 6 9 12 15 1cm2 内的晶粒 数 Z 晶粒大小(1/Z)

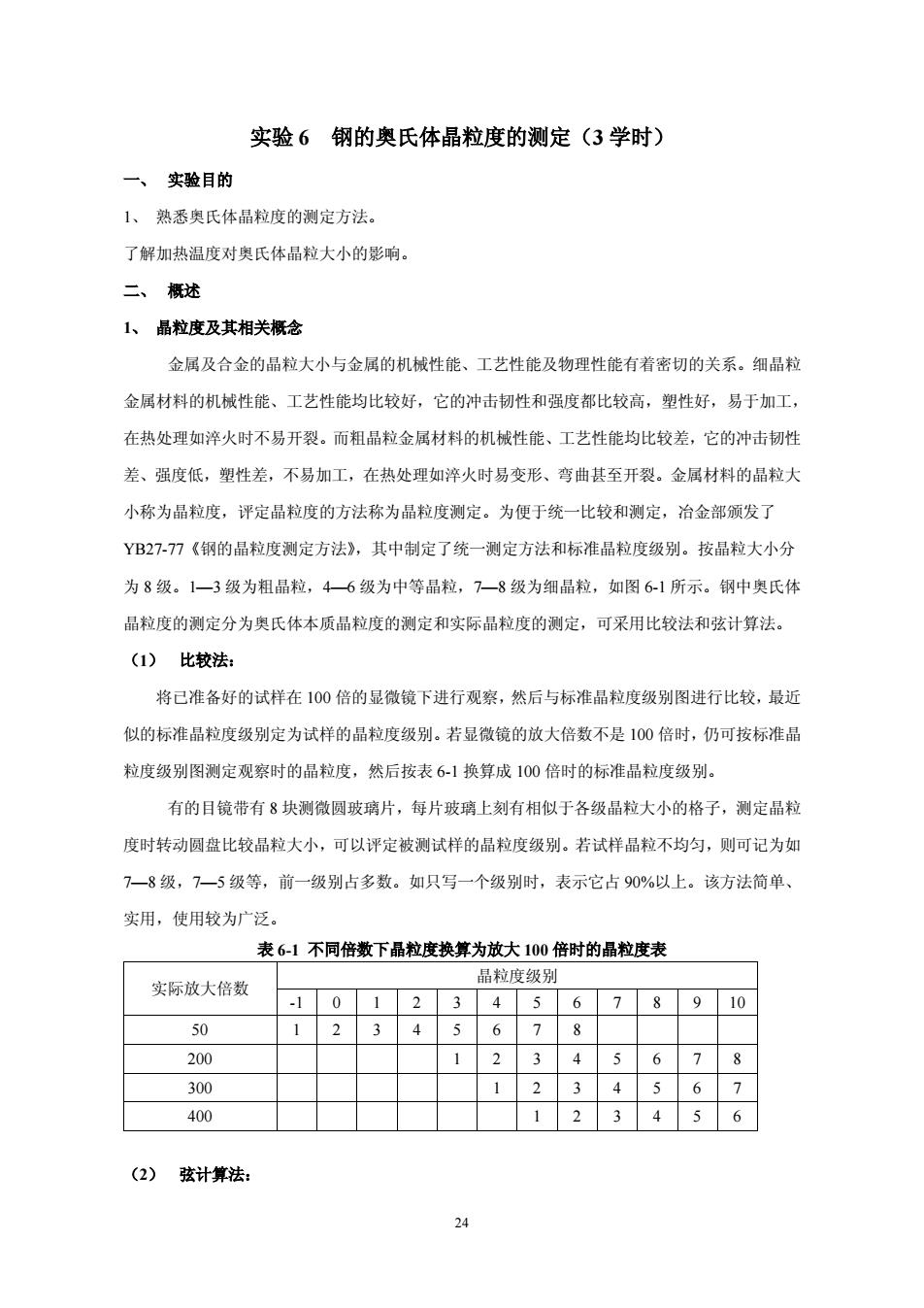

实验6钢的奥氏体晶粒度的测定(3学时) 一、实验目的 1、熟悉奥氏体品粒度的测定方法。 了解加热温度对奥氏体晶品粒大小的影响。 二、概述 1、晶粒度及其相关概念 金属及合金的晶粒大小与金属的机械性能、工艺性能及物理性能有者密切的关系。细晶粒 金属材料的机械性能、工艺性能均比较好,它的冲击韧性和强度都比较高,塑性好,易于加工, 在热处理如淬火时不易开裂。而粗晶粒金属材料的机械性能、工艺性能均比较差,它的冲击韧性 差、强度低,塑性差,不易加工,在热处理如淬火时易变形、弯曲甚至开裂。金属材料的晶粒大 小称为品粒度,评定晶粒度的方法称为晶粒度测定。为便于统一比较和测定,治金部颁发了 YB27-77《钢的晶粒度测定方法》,其中制定了统一测定方法和标准晶粒度级别。按晶粒大小分 为8级。1一3级为粗晶粒,46级为中等晶粒,7一8级为细晶粒,如图61所示。钢中奥氏体 品粒度的测定分为奥氏体本质品粒度的测定和实际品粒度的测定,可采用比较法和弦计算法。 (1)比较法 将已准备好的试样在100倍的显微镜下进行观察,然后与标准品粒度级别图进行比较,最近 似的标准晶粒度级别定为试样的品粒度级别。若显微镜的放大倍数不是100倍时,仍可按标准晶 粒度级别图测定观察时的品粒度,然后按表6-1换算成100倍时的标准晶粒度级别。 有的目镜带有8块测微圆玻璃片,每片玻璃上刻有相似于各级品粒大小的格子,测定品粒 度时转动圆盘比较晶粒大小,可以评定被测试样的晶粒度级别。若试样晶粒不均匀,则可记为如 7一8级,7一5级等,前一级别占多数。如只写一个级别时,表示它占90%以上。该方法简单 实用,使用较为广泛。 表6-1不同倍数下晶粒度换算为放大100倍时的晶粒度表 实际放大倍数 晶粒度级别 -10123 45678910 50 12345678 200 2 34 56 7 300 1234567 400 12345 6 (2)弦计算法:

24 实验 6 钢的奥氏体晶粒度的测定(3 学时) 一、 实验目的 1、 熟悉奥氏体晶粒度的测定方法。 了解加热温度对奥氏体晶粒大小的影响。 二、 概述 1、 晶粒度及其相关概念 金属及合金的晶粒大小与金属的机械性能、工艺性能及物理性能有着密切的关系。细晶粒 金属材料的机械性能、工艺性能均比较好,它的冲击韧性和强度都比较高,塑性好,易于加工, 在热处理如淬火时不易开裂。而粗晶粒金属材料的机械性能、工艺性能均比较差,它的冲击韧性 差、强度低,塑性差,不易加工,在热处理如淬火时易变形、弯曲甚至开裂。金属材料的晶粒大 小称为晶粒度,评定晶粒度的方法称为晶粒度测定。为便于统一比较和测定,冶金部颁发了 YB27-77《钢的晶粒度测定方法》,其中制定了统一测定方法和标准晶粒度级别。按晶粒大小分 为 8 级。1—3 级为粗晶粒,4—6 级为中等晶粒,7—8 级为细晶粒,如图 6-1 所示。钢中奥氏体 晶粒度的测定分为奥氏体本质晶粒度的测定和实际晶粒度的测定,可采用比较法和弦计算法。 (1) 比较法: 将已准备好的试样在 100 倍的显微镜下进行观察,然后与标准晶粒度级别图进行比较,最近 似的标准晶粒度级别定为试样的晶粒度级别。若显微镜的放大倍数不是 100 倍时,仍可按标准晶 粒度级别图测定观察时的晶粒度,然后按表 6-1 换算成 100 倍时的标准晶粒度级别。 有的目镜带有 8 块测微圆玻璃片,每片玻璃上刻有相似于各级晶粒大小的格子,测定晶粒 度时转动圆盘比较晶粒大小,可以评定被测试样的晶粒度级别。若试样晶粒不均匀,则可记为如 7—8 级,7—5 级等,前一级别占多数。如只写一个级别时,表示它占 90%以上。该方法简单、 实用,使用较为广泛。 表 6-1 不同倍数下晶粒度换算为放大 100 倍时的晶粒度表 实际放大倍数 晶粒度级别 -1 0 1 2 3 4 5 6 7 8 9 10 50 1 2 3 4 5 6 7 8 200 1 2 3 4 5 6 7 8 300 1 2 3 4 5 6 7 400 1 2 3 4 5 6 (2) 弦计算法:

先将待测试样选择有代表性的部位拍摄成金相照片,放大倍数为10倍。当品粒过大或过小 时,倍数可适当缩小或放大,使视场内直径上不少于50个品粒。在照片上画出几条足够长的线 段(长度相等),数出直线相截的品粒总数,线段端部未被完全交截的晶粒应按一个品粒计算, 然后按下式技术弦的平均长度,查相关表格确定品粒度级别 d=nL/zM 式中:d-弦的平均长度(mm):n-线段条数:L-每条线段长度(mm): Z-相截晶粒总数:M-放大倍数。 2、奥氏体晶粒的显示方法: 奥氏体品粒大小主要决定于钢加热时奥氏体区所达到的最高温度、保温时间和加热速度。 欲测定在一定情况下奥氏体晶粒的大小,先需将所要测定的钢加热到一定的温度,并保持一定的 时间,然后以不同的冷却方法,使原奥氏体晶粒的晶界在常温下显示出来,再测定其晶粒大小。 钢的奥氏体晶粒的显示方法有多种,现将常见的奥氏体品粒的显示方法介绍如下。 (1)渗碳法:该方法主要应用于低碳亚共析钢的奥氏体品粒的显示。将所测试样放置在强渗 碳剂中于925度进行渗碳,渗碳后缓慢冷却至室温。在冷却过程中沿原奥氏体晶界析出 渗碳体网,利用此网来测定奥氏体晶粒大小。晶粒度测定所用时间较长。 (2)等温法:将试样加热到临界点以上的适当温度保温相当时间后迅速转移到另一温度(如 550-560度)的炉中,使奥氏体发生等温分解。这时将沿着奥氏体晶界析出网状铁素体 (或渗碳体),利用此网米测定奥氏体品粒大小。此法适用各种碳含量的碳钢及低合金钢。 (3)正火法:适用于碳含量较高的亚共析钢及过共析碳素钢。将试样加热到适当的温度保温 一定时间后在空气中冷却,冷却通过临界区域时,沿奥氏体晶粒边界析出铁素体(渗碳 体)网。利用此网来测定奥氏体的品粒大小(此法不适用于高合金钢)。 (4)氧化法:先把试样表面磨光,然后把试样磨面朝下放在具有氧化气氛的炉中加热到指定 温度保温20分钟,再把试样磨面朝上保温一定时间(15分),利用高温的氧化介质(如 空气等),使试样表面氧化。由于晶界比晶内容易氧化,其氧化层较深,冷却后轻轻磨去 表面氧化皮,再抛光后即可显露出保存在奥氏体晶界的氧化膜而显示出奥氏体晶粒。此 法使用范围广。如结构与工具钢皆可应用。本实验采用氧化法来测定奥氏体品粒。 (5)腐蚀法:用氧化法测定奥氏体晶粒大小,若磨光太深,把氧化网络磨掉了,则可用 [Hl(1Oc.c+HO(3c.c+酒精(IOOc.c)]溶液侵蚀,可显示出原先加热时的奥氏体晶粒边 界。 25

25 先将待测试样选择有代表性的部位拍摄成金相照片,放大倍数为 100 倍。当晶粒过大或过小 时,倍数可适当缩小或放大,使视场内直径上不少于 50 个晶粒。在照片上画出几条足够长的线 段(长度相等),数出直线相截的晶粒总数,线段端部未被完全交截的晶粒应按一个晶粒计算, 然后按下式技术弦的平均长度,查相关表格确定晶粒度级别。 d = nL/zM 式中:d -弦的平均长度(mm); n-线段条数;L-每条线段长度(mm); Z-相截晶粒总数;M-放大倍数。 2、 奥氏体晶粒的显示方法: 奥氏体晶粒大小主要决定于钢加热时奥氏体区所达到的最高温度、保温时间和加热速度。 欲测定在一定情况下奥氏体晶粒的大小,先需将所要测定的钢加热到一定的温度,并保持一定的 时间,然后以不同的冷却方法,使原奥氏体晶粒的晶界在常温下显示出来,再测定其晶粒大小。 钢的奥氏体晶粒的显示方法有多种,现将常见的奥氏体晶粒的显示方法介绍如下。 (1) 渗碳法:该方法主要应用于低碳亚共析钢的奥氏体晶粒的显示。将所测试样放置在强渗 碳剂中于 925 度进行渗碳,渗碳后缓慢冷却至室温。在冷却过程中沿原奥氏体晶界析出 渗碳体网,利用此网来测定奥氏体晶粒大小。晶粒度测定所用时间较长。 (2) 等温法:将试样加热到临界点以上的适当温度保温相当时间后迅速转移到另一温度(如 550-560 度)的炉中,使奥氏体发生等温分解。这时将沿着奥氏体晶界析出网状铁素体 (或渗碳体),利用此网来测定奥氏体晶粒大小。此法适用各种碳含量的碳钢及低合金钢。 (3) 正火法:适用于碳含量较高的亚共析钢及过共析碳素钢。将试样加热到适当的温度保温 一定时间后在空气中冷却,冷却通过临界区域时,沿奥氏体晶粒边界析出铁素体(渗碳 体)网。利用此网来测定奥氏体的晶粒大小(此法不适用于高合金钢)。 (4) 氧化法:先把试样表面磨光,然后把试样磨面朝下放在具有氧化气氛的炉中加热到指定 温度保温 20 分钟,再把试样磨面朝上保温一定时间(15 分),利用高温的氧化介质(如 空气等),使试样表面氧化。由于晶界比晶内容易氧化,其氧化层较深,冷却后轻轻磨去 表面氧化皮,再抛光后即可显露出保存在奥氏体晶界的氧化膜而显示出奥氏体晶粒。此 法使用范围广。如结构与工具钢皆可应用。本实验采用氧化法来测定奥氏体晶粒。 (5) 腐蚀法:用氧化法测定奥氏体晶粒大小,若磨光太深,把氧化网络磨掉了,则可用 [Hcl(10c.c)+HNO3(3c.c)+酒精(100c.c)]溶液侵蚀,可显示出原先加热时的奥氏体晶粒边 界