本次实验采用氧化法测定奥氏体晶粒度。 三、实验设备及样品 1、加热电阻炉:760℃、800℃、900℃、950℃、1000℃各一 2、金相试样的磨光、抛光设备,浸蚀剂。 3、金相显微镜。 4、淬火水槽。 5、标准品粒度图谱。 6、相关试样。 四、实验步骤 每五人一组,领取5各试样(每人一个试样)。 1、磨光:如同制备显微试样一样,须在各砂纸上由粗到细逐次磨光,磨至02号砂纸为止。试 样表面若过于粗糙,虽然扩大氧化面积,但加热时易脱碳氧化不均匀,网络易被磨纹阁断 若过于光滑,则网路过浅较难显示。 2、蘑光后的试样分别放入760℃、800℃、900℃、950℃、1000℃炉子中加热。为防止脱碳, 先把试样磨光面朝下加热,保温20分钟后将试样磨光面朝上,再加热15分钟(试样露于空 气中进行氧化)然后取出迅速移入水中冷却。 3、在试样己经磨过的磨面上,仍用02高砂纸仔细磨掉氧化皮,大约磨面上有一半发亮时为止。 即进行抛光。 4、在100倍的显微镜下观察品粒大小。并与标准晶粒图谱对照,测出该试样的晶粒度级别。应 该三个不同区域评定,最后予以平均。注:细磨抛光是为了去掉晶内氧化层,但要保留晶界 氧化层。若磨光太少,氧化皮未去掉,则显示不出氧化网络而在抛光面上出现黑疤孔洞,当 磨光较好时出现粗糙黑色网络。可籍此显示晶粒度。若磨光太深,把氧化网络磨掉,则可用 浸蚀法仍能把奥氏体晶粒度清晰的显示出来 五、实验报告要求: 1、实验目的。 2、将实验结果积入表6-2中。 3、画出加热温度与晶粒度关系曲线并进行分析。 4、试说明怎样才能获得细的奥氏体品粒

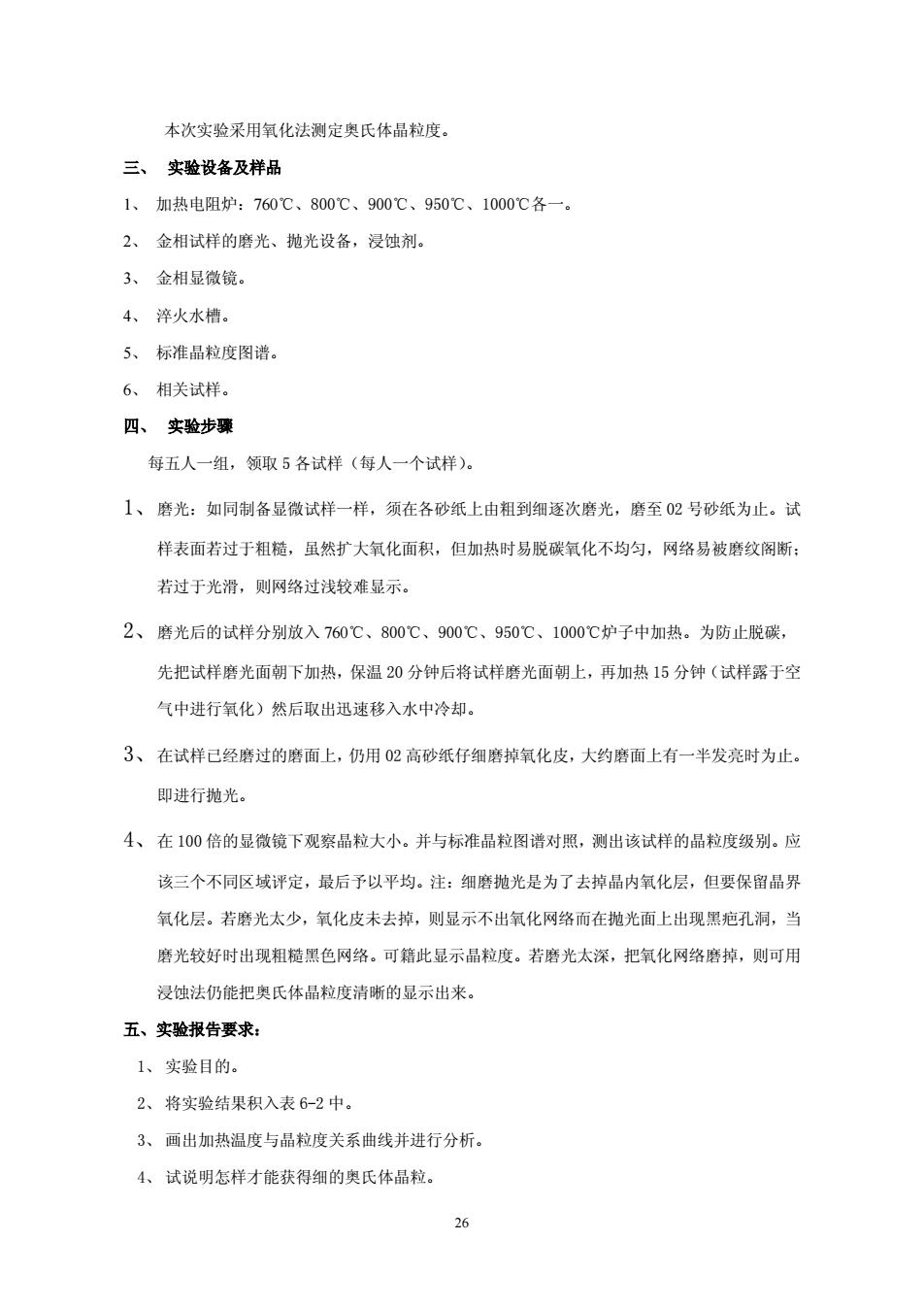

26 本次实验采用氧化法测定奥氏体晶粒度。 三、 实验设备及样品 1、 加热电阻炉:760℃、800℃、900℃、950℃、1000℃各一。 2、 金相试样的磨光、抛光设备,浸蚀剂。 3、 金相显微镜。 4、 淬火水槽。 5、 标准晶粒度图谱。 6、 相关试样。 四、 实验步骤 每五人一组,领取 5 各试样(每人一个试样)。 1、磨光:如同制备显微试样一样,须在各砂纸上由粗到细逐次磨光,磨至 02 号砂纸为止。试 样表面若过于粗糙,虽然扩大氧化面积,但加热时易脱碳氧化不均匀,网络易被磨纹阁断; 若过于光滑,则网络过浅较难显示。 2、磨光后的试样分别放入 760℃、800℃、900℃、950℃、1000℃炉子中加热。为防止脱碳, 先把试样磨光面朝下加热,保温 20 分钟后将试样磨光面朝上,再加热 15 分钟(试样露于空 气中进行氧化)然后取出迅速移入水中冷却。 3、在试样已经磨过的磨面上,仍用 02 高砂纸仔细磨掉氧化皮,大约磨面上有一半发亮时为止。 即进行抛光。 4、在 100 倍的显微镜下观察晶粒大小。并与标准晶粒图谱对照,测出该试样的晶粒度级别。应 该三个不同区域评定,最后予以平均。注:细磨抛光是为了去掉晶内氧化层,但要保留晶界 氧化层。若磨光太少,氧化皮未去掉,则显示不出氧化网络而在抛光面上出现黑疤孔洞,当 磨光较好时出现粗糙黑色网络。可籍此显示晶粒度。若磨光太深,把氧化网络磨掉,则可用 浸蚀法仍能把奥氏体晶粒度清晰的显示出来。 五、实验报告要求: 1、 实验目的。 2、 将实验结果积入表 6-2 中。 3、 画出加热温度与晶粒度关系曲线并进行分析。 4、 试说明怎样才能获得细的奥氏体晶粒

表62不同热处理后钢的品粒度 试样编号 品粒度号数 钢号 加热温度保温时间氧化时间 (℃) (min) (min) 123平均 标准品粒度级别 图6-1标准晶粒度级别

27 表 6-2 不同热处理后钢的晶粒度 试样编号 钢号 加热温度 (℃) 保温时间 (min) 氧化时间 (min) 晶粒度号数 1 2 3 平均

实验7淬火钢中马氏体形态观察(3学时) 一、实验目的 1、 观察分析低、中、高碳钢淬火后的马氏体组织形态。 2、了解钢的含碳量和奥氏体化温度对马氏体组织形态的影响。 二、实验原理 1、两种典型的马氏体 (1)板条状马氏体: 低碳钢及低合金钢淬火后得到板条马氏体组织,其主要特征是:呈细长的板条状,许多尺寸 大致相同的板条马氏体定向地相互平行排列组成马氏体板条群。一个原奥氏体晶粒内包含3一5 个板条群。每一个板条状马氏体的宽度多在0.1μm一02μm之间,其内部亚结构为大量位错, 只能借助于电子显微镜才能观察到。 (2)针状(片状)马氏体 高碳钢淬火后得到针状马氏体组织,其主要特征是:呈针状或竹叶状,其空间立体形状为双 凸透镜状,故称为片状马氏体。在原奥氏体品粒中最初形成的马氏体片往往是最大的,贯穿整个 奥氏体晶粒:当温度继续下降时,其后陆续形成的马氏体片越来越小,互相之间呈一定交角,分 制奥氏体,因而马氏体片大小不等。马氏体片与片之间的组织为残余奥氏体。粗大片状马氏体形 成时常伴随显微裂纹的发生,奥氏体化温度越高,马氏体片越粗大,产生显微裂纹的倾向也越大。 片状马氏体内部的亚结构主要为李晶,故又称为李晶马氏体。 对于碳钢,其含碳量低于0.2%时,可形成全部板条状马氏体,含碳量高于1.0%可形成全部 针状马氏体(残余奥氏体),含碳量在02%-1.0%之间,可形成板条马氏体和针状马氏体的混合 物。 2、低、中、高碳钢淬火后的马氏体组织 (1)低碳钢(15、20、20Cr等): 在正常温度淬火后为相互平行的板条状马氏体, (2)中碳钢(45、40Cr等): 在正常温度淬火后组织为相互平行的板条状马氏体和针状马氏体的混合物,其中板条马 氏体较多,针状马氏体较少,并且由于针状马氏体的形成的温度较板条马氏体的形成温度低,针 状马氏体形成时奥氏体的量已经很少,所以针状马氏体较细小,不易鉴别。若淬火温度低于A3, 则淬火后存在少量的铁素体组织。45钢正常温度淬火后的组织为板条状马氏体+少量片状马氏 28

28 实验 7 淬火钢中马氏体形态观察(3 学时) 一、 实验目的 1、 观察分析低、中、高碳钢淬火后的马氏体组织形态。 2、 了解钢的含碳量和奥氏体化温度对马氏体组织形态的影响。 二、 实验原理 1、 两种典型的马氏体 (1)板条状马氏体: 低碳钢及低合金钢淬火后得到板条马氏体组织,其主要特征是:呈细长的板条状,许多尺寸 大致相同的板条马氏体定向地相互平行排列组成马氏体板条群。一个原奥氏体晶粒内包含 3—5 个板条群。每一个板条状马氏体的宽度多在 0.1μm—0.2μm 之间,其内部亚结构为大量位错, 只能借助于电子显微镜才能观察到。 (2)针状(片状)马氏体: 高碳钢淬火后得到针状马氏体组织,其主要特征是:呈针状或竹叶状,其空间立体形状为双 凸透镜状,故称为片状马氏体。在原奥氏体晶粒中最初形成的马氏体片往往是最大的,贯穿整个 奥氏体晶粒;当温度继续下降时,其后陆续形成的马氏体片越来越小,互相之间呈一定交角,分 割奥氏体,因而马氏体片大小不等。马氏体片与片之间的组织为残余奥氏体。粗大片状马氏体形 成时常伴随显微裂纹的发生,奥氏体化温度越高,马氏体片越粗大,产生显微裂纹的倾向也越大。 片状马氏体内部的亚结构主要为孪晶,故又称为孪晶马氏体。 对于碳钢,其含碳量低于 0.2%时,可形成全部板条状马氏体,含碳量高于 1.0%可形成全部 针状马氏体(残余奥氏体),含碳量在 0.2%-1.0%之间,可形成板条马氏体和针状马氏体的混合 物。 2、 低、中、高碳钢淬火后的马氏体组织 (1) 低碳钢(15、20、20Cr 等): 在正常温度淬火后为相互平行的板条状马氏体。 (2) 中碳钢(45、40Cr 等): 在正常温度淬火后组织为相互平行的板条状马氏 体和针状马氏体的混合物,其中板条马 氏体较多,针状马氏体较少,并且由于针状马氏体的形成的温度较板条马氏体的形成温度低,针 状马氏体形成时奥氏体的量已经很少,所以针状马氏体较细小,不易鉴别。若淬火温度低于 Ac3, 则淬火后存在少量的铁素体组织。45 钢正常温度淬火后的组织为板条状马氏体+少量片状马氏

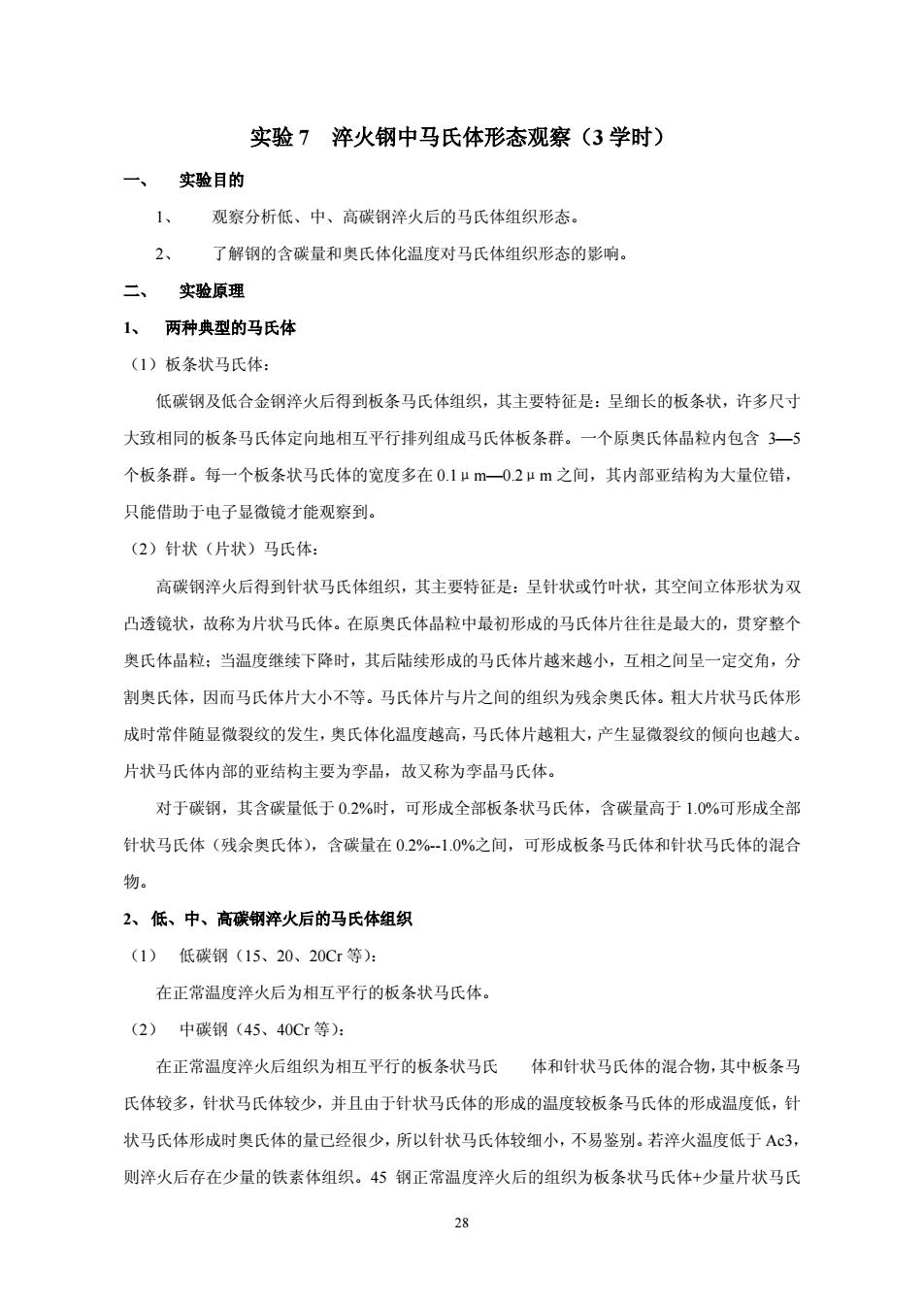

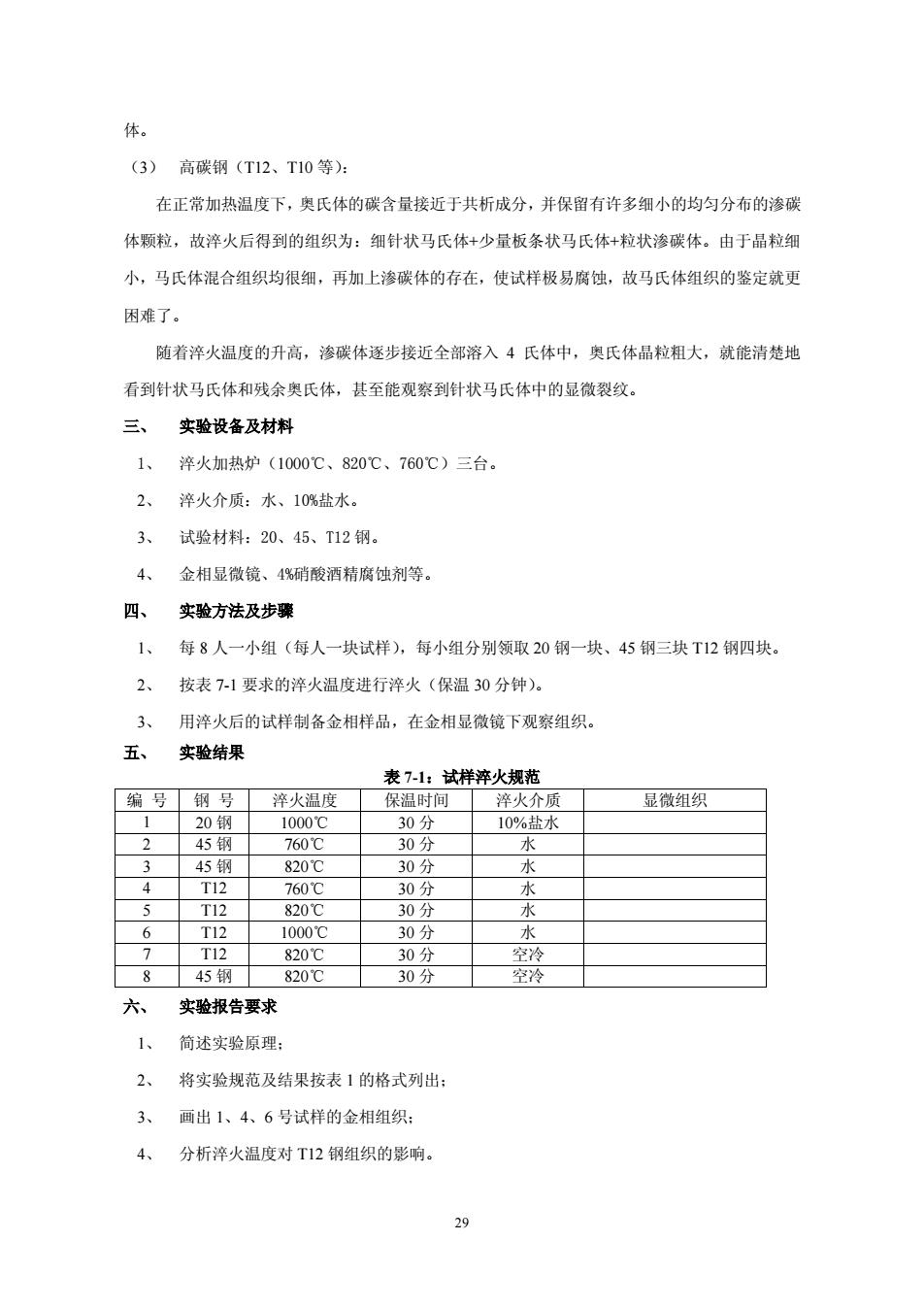

体。 (3)高碳钢(T12、T10等): 在正常加热温度下,奥氏体的碳含量接近于共析成分,并保留有许多细小的均匀分布的渗碳 体颗粒,故淬火后得到的组织为:细针状马氏体+少量板条状马氏体+粒状渗碳体。由于品粒细 小,马氏体混合组织均很细,再加上渗碳体的存在,使试样极易腐蚀,故马氏体组织的鉴定就更 困难了。 随者淬火温度的升高,渗碳体逐步接近全部溶入4氏体中,奥氏体晶粒粗大,就能清楚地 看到针状马氏体和残余奥氏体,甚至能观察到针状马氏体中的显微裂纹。 三、实验设备及材料 1、淬火加热炉(1000℃、820℃、760℃)三台。 2、淬火介质:水、10%盐水。 3、试验材料:20、45、T12钢。 4、金相显微镜、4%硝酸酒精腐蚀剂等。 四、实验方法及步骤 1、每8人一小组(每人一块试样),每小组分别领取20钢一块、45钢三块T12钢四块。 2、按表71要求的淬火温度进行淬火(保温30分钟)。 3、用淬火后的试样制备金相样品,在金相显微镜下观察组织。 五、 实验结果 表7.1:试样淬火规范 编号钢号淬火温度 保温时间淬火介质 显微组织 120铜 1000℃ 30分 10%盐水 2 45钢 760C 30分 水 3 45钢 820C 30分 水 4 T12 7600 30分 水 5 T12 820● 30分分 水 6 T12 1000C 30分分 水 T12 8200 30分分 空冷 8 45钢 820℃ 30分分 空冷 六、 实验报告要求 1、简述实验原理: 2、将实验规范及结果按表1的格式列出 3、 画出1、4、6号试样的金相组织 4、分析淬火温度对T12钢组织的影响

29 体。 (3) 高碳钢(T12、T10 等): 在正常加热温度下,奥氏体的碳含量接近于共析成分,并保留有许多细小的均匀分布的渗碳 体颗粒,故淬火后得到的组织为:细针状马氏体+少量板条状马氏体+粒状渗碳体。由于晶粒细 小,马氏体混合组织均很细,再加上渗碳体的存在,使试样极易腐蚀,故马氏体组织的鉴定就更 困难了。 随着淬火温度的升高,渗碳体逐步接近全部溶入 4 氏体中,奥氏体晶粒粗大,就能清楚地 看到针状马氏体和残余奥氏体,甚至能观察到针状马氏体中的显微裂纹。 三、 实验设备及材料 1、 淬火加热炉(1000℃、820℃、760℃)三台。 2、 淬火介质:水、10%盐水。 3、 试验材料:20、45、T12 钢。 4、 金相显微镜、4%硝酸酒精腐蚀剂等。 四、 实验方法及步骤 1、 每 8 人一小组(每人一块试样),每小组分别领取 20 钢一块、45 钢三块 T12 钢四块。 2、 按表 7-1 要求的淬火温度进行淬火(保温 30 分钟)。 3、 用淬火后的试样制备金相样品,在金相显微镜下观察组织。 五、 实验结果 表 7-1:试样淬火规范 编 号 钢 号 淬火温度 保温时间 淬火介质 显微组织 1 20 钢 1000℃ 30 分 10%盐水 2 45 钢 760℃ 30 分 水 3 45 钢 820℃ 30 分 水 4 T12 760℃ 30 分 水 5 T12 820℃ 30 分 水 6 T12 1000℃ 30 分 水 7 T12 820℃ 30 分 空冷 8 45 钢 820℃ 30 分 空冷 六、 实验报告要求 1、 简述实验原理; 2、 将实验规范及结果按表 1 的格式列出; 3、 画出 1、4、6 号试样的金相组织; 4、 分析淬火温度对 T12 钢组织的影响

实验8合金的流动性及其测定(2学时) 一、实验目的 1、熟悉合金流动性的概念,掌握铸造合金流动性的测定方法。 2、了解影响合金流动性及充型能力的因素。 一、实验原理 1、充型能力 流态合金填充铸型的过程,称为充型。液态合金充满铸型型腔,获得形状完整、轮廓清渐 的铸件的能力,称为液态合金的充型能力。若充型能力不足,将使铸件产生浇不足或冷隔等缺陷。 前者使铸件不能获得完整形状:后者虽可使铸件获得完整的外形,但存在未完全熔合的接缝,使 铸件力学性能严重受损。 2、流动性 合金的流动性是指液态合金本身的流动能力。它是合金固有的性质,与合金的种类、化学成 分、凝固方式等有关。流动性是合金的铸造性能之一。 流动性好的合金,容易充满铸型型腔,得到形状正确、轮常清晰的铸件。故估计这类铸件时 允许采用较薄的壁厚,壁厚不能太薄。 3、影响充型能力的因素 影响液态合金充型能力的因素,主要有以下几个方面: (I)合金流动性的影响:合金的流动性是合金铸造过程中的一种工艺性能,它将直接影响 液态合金的充型能力。合金的流动性越好,充型能力越强,越能浇出轮廓清晰、壁满而复杂的铸 件,同时也有利于夹杂物和气体的上浮与排除,有利于凝固过程的补缩。合金流动性差,则液态 合金难于充满型腔,充型能力下降,易产生浇不足、冷隔、气孔、夹杂等缺陷。 (2)浇注条件的影响:浇注条件包括浇注温度和充型能力。浇注温度对合金充型能力的影 响最大。浇注温度越高,液态合金蓄热越多,液态金属的粘度越小,合金在铸型中保持流动时间 长,液态金属的充型能力就越强。相反,浇注温度低,则充型能力差。特别是浇注温度接近液相 线时,充型能力显著下降。充型能力对液态合金的充型能力也有较大的影响。液态合金在流动方 向上所受的压力越大,则充型能力越强。砂型铸造时,充型压力是指直浇道所产生的静压力。但 充型压力不宜过大,否则,液态合金易冲坏铸型。 (3)铸型填充条件:液态合金充型时,铸型的阻力将影响合金的流动速度:铸型的导热速 度也将影响合金的充型能力。铸型型腔复杂、导热速度快,均会降低液态合金的充型能力。 30

30 实验 8 合金的流动性及其测定(2 学时) 一、实验目的 1、熟悉合金流动性的概念,掌握铸造合金流动性的测定方法。 2、了解影响合金流动性及充型能力的因素。 一、 实验原理 1、充型能力 流态合金填充铸型的过程,称为充型。液态合金充满铸型型腔,获得形状完整、轮廓清晰 的铸件的能力,称为液态合金的充型能力。若充型能力不足,将使铸件产生浇不足或冷隔等缺陷。 前者使铸件不能获得完整形状;后者虽可使铸件获得完整的外形,但存在未完全熔合的接缝,使 铸件力学性能严重受损。 2、流动性 合金的流动性是指液态合金本身的流动能力。它是合金固有的性质,与合金的种类、化学成 分、凝固方式等有关。流动性是合金的铸造性能之一。 流动性好的合金,容易充满铸型型腔,得到形状正确、轮廓清晰的铸件。故估计这类铸件时 允许采用较薄的壁厚,壁厚不能太薄。 3、影响充型能力的因素 影响液态合金充型能力的因素,主要有以下几个方面: (1)合金流动性的影响:合金的流动性是合金铸造过程中的一种工艺性能,它将直接影响 液态合金的充型能力。合金的流动性越好,充型能力越强,越能浇出轮廓清晰、壁薄而复杂的铸 件,同时也有利于夹杂物和气体的上浮与排除,有利于凝固过程的补缩。合金流动性差,则液态 合金难于充满型腔,充型能力下降,易产生浇不足、冷隔、气孔、夹杂等缺陷。 (2)浇注条件的影响:浇注条件包括浇注温度和充型能力。浇注温度对合金充型能力的影 响最大。浇注温度越高,液态合金蓄热越多,液态金属的粘度越小,合金在铸型中保持流动时间 长,液态金属的充型能力就越强。相反,浇注温度低,则充型能力差。特别是浇注温度接近液相 线时,充型能力显著下降。充型能力对液态合金的充型能力也有较大的影响。液态合金在流动方 向上所受的压力越大,则充型能力越强。砂型铸造时,充型压力是指直浇道所产生的静压力。但 充型压力不宜过大,否则,液态合金易冲坏铸型。 (3)铸型填充条件:液态合金充型时,铸型的阻力将影响合金的流动速度;铸型的导热速 度也将影响合金的充型能力。铸型型腔复杂、导热速度快,均会降低液态合金的充型能力