第二节数控机床 数控机床(Numerical Control Tools)是采用数字化信号,通过可编程的自动控制工作方式, 实现对设备运行及其加工过程产生的位置、角度、速度、力等信号进行控制的新型自动化机床 数控机床的计算机信息处理及控制的内容主要包括:基本的数控数据输入输出、直线和圆弧插 运算、刀具补偿、间隙补偿、螺距误差补偿和位置伺服控制等。一些先进的数控机床甚至还具有 某些智能的功能,如螺旋线插补、刀具监控、在线测量、自适应控制、故障诊断、软键(S状v 莱单、会话型编程、图形仿真等。数控机床的大部分功能对实时性要求很强。信息处理量也较大 因此许多数控机床都采用多微处理器数控方式。 一般数控机床通常是指数控车床、数控铣床、数控筐铣床等,它们的下述特点对其组成自动 化制造系统是非常重要的。 1、柔性高 数控机床按照数控程序加工零件,当加工零件改变时,一般只需要更换数控程序和配备所需 的刀具,不需要靠模、样板、钻镗模等专用工艺装备。数控机床可以很快地从加工一种零件转变 为加工另一种零件,生产准备周期短,适合于多品种小批量生产。 2、自动化程度高 数控程序是数控机床加工零件所需的几何信息和工艺信息的集合。几何信息有走刀路径、插 补参数、刀具长度和半径补偿:工艺信息有刀具、主轴转速、进给速度、冷却液开等。在切 加工过程中,自动实现刀具和工件的相对运动,自动变换切削速度和进给速度,自动开/关冷却液 数控车床自动转位换刀。操作者的任务是装卸工件、换刀、操作按键、监视加工过程等。 3、加工精度高、质量稳定 现代数控机床装备有CNC数控装置和新型伺服系统,具有很高的控制精度,普遍达到1m, 高精度数控机床可达到0.2!m。数控机床的进给同服系统采用闭环或半闭环控制,对反向间隙和 丝杠螺距误差以及刀具磨损进行补偿,因而数控机床能达到较高的加工精度。对中小型数控机床, 定位精度普遍可达到Q.03mm,重复定位精度可达到Q.0nmm。数控机床的传动系统和机床结构都 具有很高的刚度和稳定性,制造精度也比普通机床高。当数控机床有3~5轴联动功能时,可加工 各种复杂曲面,并能获得较高精度。由于按照数控程序自动加工,避免了人为的操作误差,因而 同一批加工零件的尺寸一致性好,加工质量稳定 4、生立效率较高 零件加工时间由机动时间和助时间组成,数控机床加工的机动时间和辅助时间比桶机床 明显减少。数控机床主轴转速范围和进给速度范围此普通机床大,主轴转速范围通常在1 5000/min,高速切削加工时可达1S000min,进给速度范围上限可达到1012mmin,高速切 加工进给速度甚至超过3Om/min,快速移动速度超过30~60 m/min。.主运动和进给运动一般为无 级变速,每道工序都能选用最有利的切削用量,空行程时间明显减少。数控机床的主轴电动机和 进给驱动电动机的驱动能力比同规格的普通机床大,机床的结构钢刚度高,有的数控机床能进行强 力切雀到。有效地成少机动加时间。 5、具有刀具寿命管理功能 构成FMC和FMS的数控机床具有刀具寿命管理功能,可对每把刀的切制时间进行统计,当 达到给定的刀具耐用度时,自动换下磨损刀具。并换上备用刀具。 6、具有通信功能

11 第二节 数控机床 数控机床(Numerical Control Tools)是采用数字化信号,通过可编程的自动控制工作方式, 实现对设备运行及其加工过程产生的位置、角度、速度、力等信号进行控制的新型自动化机床。 数控机床的计算机信息处理及控制的内容主要包括:基本的数控数据输入输出、直线和圆弧插补 运算、刀具补偿、间隙补偿、螺距误差补偿和位置伺服控制等。一些先进的数控机床甚至还具有 某些智能的功能,如螺旋线插补、刀具监控、在线测量、自适应控制、故障诊断、软键(SoftKey) 菜单、会话型编程、图形仿真等。数控机床的大部分功能对实时性要求很强,信息处理量也较大, 因此许多数控机床都采用多微处理器数控方式。 一、 一般数控机床 一般数控机床通常是指数控车床、数控铣床、数控镗铣床等,它们的下述特点对其组成自动 化制造系统是非常重要的。 1、柔性高 数控机床按照数控程序加工零件,当加工零件改变时,—般只需要更换数控程序和配备所需 的刀具,不需要靠模、样板、钻镗模等专用工艺装备。数控机床可以很快地从加工一种零件转变 为加工另一种零件,生产准备周期短,适合于多品种小批量生产。 2、自动化程度高 数控程序是数控机床加工零件所需的几何信息和工艺信息的集合。几何信息有走刀路径、插 补参数、刀具长度和半径补偿;工艺信息有刀具、主轴转速、进给速度、冷却液开/关等。在切削 加工过程中,自动实现刀具和工件的相对运动,自动变换切削速度和进给速度,自动开/关冷却液, 数控车床自动转位换刀。操作者的任务是装卸工件、换刀、操作按键、监视加工过程等。 3、加工精度高、质量稳定 现代数控机床装备有 CNC数控装置和新型伺服系统,具有很高的控制精度,普遍达到 1 rn, 高精度数控机床可达到 0.2 m。数控机床的进给伺服系统采用闭环或半闭环控制,对反向间隙和 丝杠螺距误差以及刀具磨损进行补偿,因而数控机床能达到较高的加工精度。对中小型数控机床, 定位精度普遍可达到 0.03mm,重复定位精度可达到 0.0lmm。数控机床的传动系统和机床结构都 具有很高的刚度和稳定性,制造精度也比普通机床高。当数控机床有 3~5轴联动功能时,可加工 各种复杂曲面,并能获得较高精度。由于按照数控程序自动加工,避免了人为的操作误差,因而 同一批加工零件的尺寸一致性好,加工质量稳定。 4、生产效率较高 零件加工时间由机动时间和辅助时间组成,数控机床加工的机动时间和辅助时间比普通机床 明显减少。数控机床主轴转速范围和进给速度范围比普通机床大,主轴转速范围通常在 10~ 6000r/min,高速切削加工时可达 15000r/min,进给速度范围上限可达到 10~12m/min,高速切削 加工进给速度甚至超过 30m/min,快速移动速度超过 30~60m/min。主运动和进给运动一般为无 级变速,每道工序都能选用最有利的切削用量,空行程时间明显减少。数控机床的主轴电动机和 进给驱动电动机的驱动能力比同规格的普通机床大,机床的结构刚度高,有的数控机床能进行强 力切削,有效地减少机动时间。 5、具有刀具寿命管理功能 构成FMC 和FMS的数控机床具有刀具寿命管理功能,可对每把刀的切削时间进行统计,当 达到给定的刀具耐用度时,自动换下磨损刀具,并换上备用刀具。 6、具有通信功能

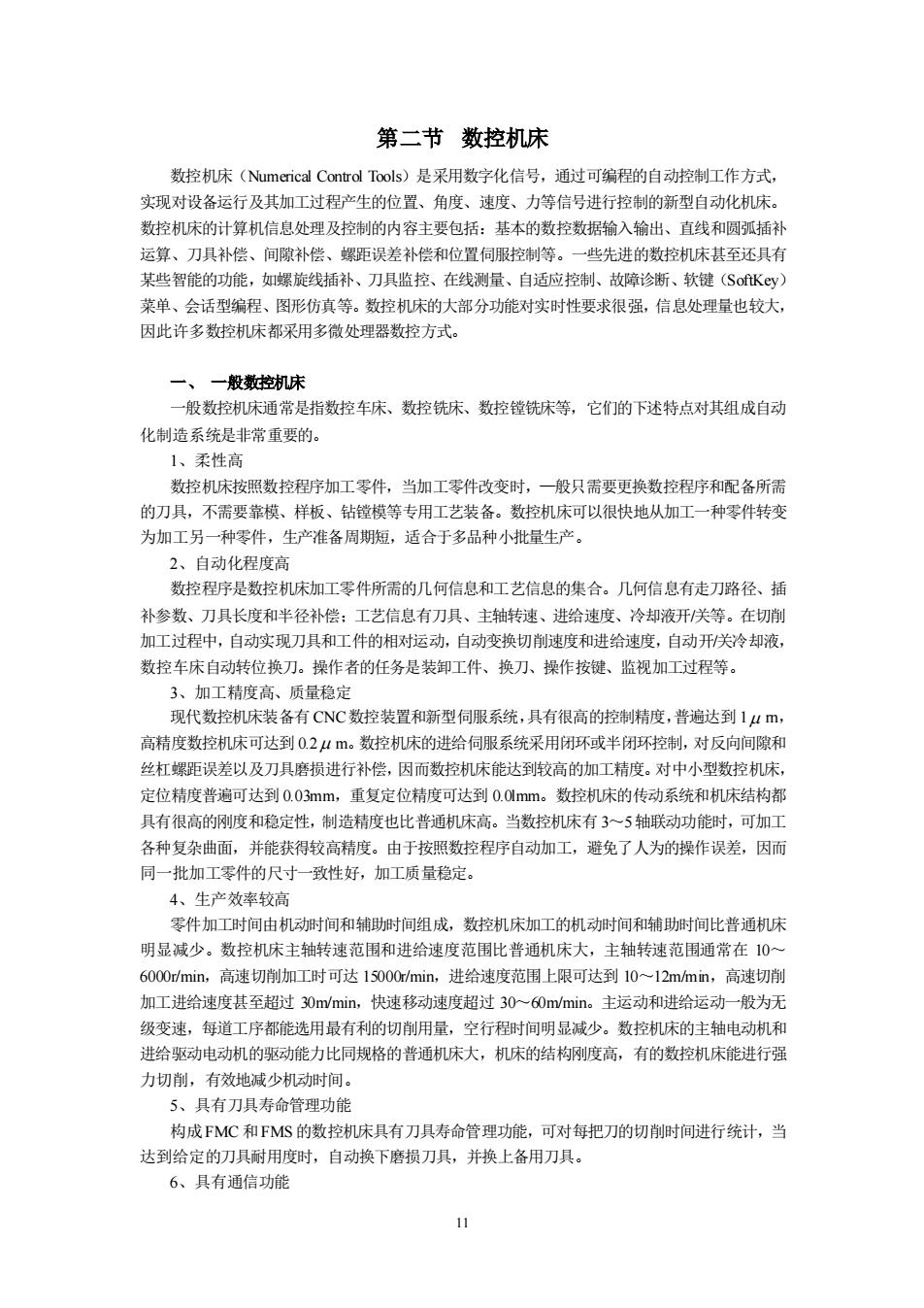

现代数控机床一般都具有通信接口,可以实现上层计算机与数控机床之间的通信,也可以实 现几台数控机床之间的数据通信,同时还可以直接对几台数控机床进行控制。通信功能是实现 DNC、FMC、FMS的必各条件。 4 存储器 编程介质 CAD/CAM 辅助控制 图8-10数控装置的基本组成框图 图&10是数控装置的基本组成框图,其中1为加工零件的图样,作为数控装置工作的原始数 据,2为程序编制部分,3为控制介质,也称为信息载体,通常用穿孔纸带、磁带、软磁盘或光盘 作为记载控制指令的介质。控制介质上存储了加工零件所需要的全部操作信息,是数控系统用来 指挥和控设各讲行加工云动的唯一指今信息。但在现代CADCAM系统中,可不经控制介质】 而是将计算机辅助设计的结果及自动编制的程序加以后置处理,直接输入数控装置 图&10中的4为数控系统,它是数控机床的核心环节。数控系统的作用是按接收介质输入的 信息,经处理运算后去控制机床运行。按数控系统的软硬件构成特征来分类,可分为硬线数控与 软线数控。传统的数控系统(即系统的核心数字控制装置)是由各种逻辑元件、记忆元件组成的 随机逻辑电路,是采用固定接线的硬件结构,数控功能是由硬件来实现的,这类数控系统称之为 硬件数控。 随着半导体技术、计算机技术的发展,微处理器和微型计算机功能增强,价格下降,数字控 制装置己发展成为计算机数字控制(Computer Numerical Control)装置,即所谓的CNC装置, 它由软件来实现部分或全部数控功能。CC系统是由程序、输入输出设备、计算机数字控制装置 可编程控制器(PC或可编程逻辑控制器PLC) 主轴控制单元及速度控制单元等部分组成,如 8-11所示。CNC系统中,可编程控制器PC是一种专为在工业环境下应用而设计的工业计算机 它采用可编得序的存储器,在其内部存储执行罗组云、序控制、定时、计数和算术云等 定功能的用户操作指令,并通过数字式、模拟式的输入和输出,控制各种类型的机械或生产过程 PC己成为数控机床不可缺少的控制装置。CNC和PC(PLC)谐调配合共同完成数控机床的控制, 其中CNC主要完成与数字运算和管理有关的功能,如零件程序的辑、插补运算、译码、位置 同服控制等。PC主要完成与逻辑运算有关的一些动作,没有轨迹上的具体要求,它接受CNC的 控制代码M(辅助功能)S(主轴转速)、T(选刀、换刀)等顺序动作信息,对其进行译码,转 换成对应的控制,控制辅助装置完成机床相应的开关动作,如工件的装夹、刀具的更换、切削液 的开关等一些辅助动作,它还接受机床操作面板的指令,一方面直接控制机床的动作,另一方面 将一部分指令送往CNC用于加工过程的控制

12 现代数控机床一般都具有通信接口,可以实现上层计算机与数控机床之间的通信,也可以实 现几台数控机床之间的数据通信,同时还可以直接对几台数控机床进行控制。通信功能是实现 DNC、FMC、FMS的必备条件。 图 8-10 数控装置的基本组成框图 图 8-10是数控装置的基本组成框图,其中 1为加工零件的图样,作为数控装置工作的原始数 据,2为程序编制部分,3为控制介质,也称为信息载体,通常用穿孔纸带、磁带、软磁盘或光盘 作为记载控制指令的介质。控制介质上存储了加工零件所需要的全部操作信息,是数控系统用来 指挥和控制设备进行加工运动的唯一指令信息。但在现代 CAD/CAM系统中,可不经控制介质, 而是将计算机辅助设计的结果及自动编制的程序加以后置处理,直接输入数控装置。 图 8-10中的4 为数控系统,它是数控机床的核心环节。数控系统的作用是按接收介质输入的 信息,经处理运算后去控制机床运行。按数控系统的软硬件构成特征来分类,可分为硬线数控与 软线数控。传统的数控系统(即系统的核心数字控制装置)是由各种逻辑元件、记忆元件组成的 随机逻辑电路,是采用固定接线的硬件结构,数控功能是由硬件来实现的,这类数控系统称之为 硬件数控。 随着半导体技术、计算机技术的发展,微处理器和微型计算机功能增强,价格下降,数字控 制装置已发展成为计算机数字控制(Computer Numerical Contro1)装置,即所谓的 CNC装置, 它由软件来实现部分或全部数控功能。CNC 系统是由程序、输入输出设备、计算机数字控制装置、 可编程控制器(PC 或可编程逻辑控制器PLC)、主轴控制单元及速度控制单元等部分组成,如图 8-11所示。CNC 系统中,可编程控制器PC是一种专为在工业环境下应用而设计的工业计算机。 它采用可编程序的存储器,在其内部存储执行逻辑运算、顺序控制、定时、计数和算术运算等特 定功能的用户操作指令,并通过数字式、模拟式的输入和输出,控制各种类型的机械或生产过程。 PC 已成为数控机床不可缺少的控制装置。CNC和 PC(PLC)谐调配合共同完成数控机床的控制, 其中 CNC 主要完成与数字运算和管理有关的功能,如零件程序的编辑、插补运算、译码、位置 伺服控制等。PC 主要完成与逻辑运算有关的一些动作,没有轨迹上的具体要求,它接受 CNC的 控制代码 M(辅助功能)、S(主轴转速)、T(选刀、换刀)等顺序动作信息,对其进行译码,转 换成对应的控制,控制辅助装置完成机床相应的开关动作,如工件的装夹、刀具的更换、切削液 的开关等一些辅助动作,它还接受机床操作面板的指令,一方面直接控制机床的动作,另一方面 将一部分指令送往 CNC 用于加工过程的控制