0 △L 第I阶段—弹性阶段在这一阶段开始后的绝大部分中,P与 L保持直线关系,即P与△L成正比。 第Ⅱ阶段 一屈服阶段或流动阶段在变形继续增长的过程中, 荷载保持在某一数值附近上下波动。如果略去这一微小的变化,则可 认为荷载保持不变,而变形继续迅速增加,这一现象通常称为屈服或 流动。若试件表面经过抛光,此时可见到与轴线成45方向的条纹,它 们是由于材料沿试件的最大剪应力面发生滑移而出现的,称为滑移线 第Ⅲ阶段—强化阶段经过屈服阶段以后,P与△L恢复曲线上 升的关系,直到拉伸图的最高点。在这一阶段中,如果不增加荷载, 则变形也不发展。试件在强化阶段中的变形主要是塑性变形,可以较 明显地看到整个试件的横向尺寸在缩小。 第V阶段一局部变形阶段从曲线最高点到试件断裂的一点是 材料的破坏阶段。试件某一段内的横截面开始收缩,出现所谓“颈缩 现象。在此阶段,由于“颈缩”部分的横截面面积急剧缩小,因此, 荷载反而下降,一直到试件被拉断。 卸载规律一若在强化阶段中停止加载,并将荷载缓慢减少即卸 载,则可看到,拉伸图中的P-△L曲线将按直线规律下降,这条直线 EF与弹性阶段的直线近乎平行。由此可见,在强化阶段中,试件的变 形包括两个部分:塑性变形△Ls,弹性变形△L。在卸载过程中弹性 变形△L逐渐消失,只留下塑性变形△Ls。 若卸载后又立即加载,则P-△L曲线仍沿EF上升,到达E点后 又大致上顺着拉伸图的原有关系曲线继续发展,直至破坏。 冷作硬化一经过一次拉伸并达到强化阶段的试件,当再加载时 试件在线弹性范围内所能承受的最大荷载将增大,而塑性变形则相应 减少,这一现象通常称为冷作硬化。工程上常利用这一特性来提高钢

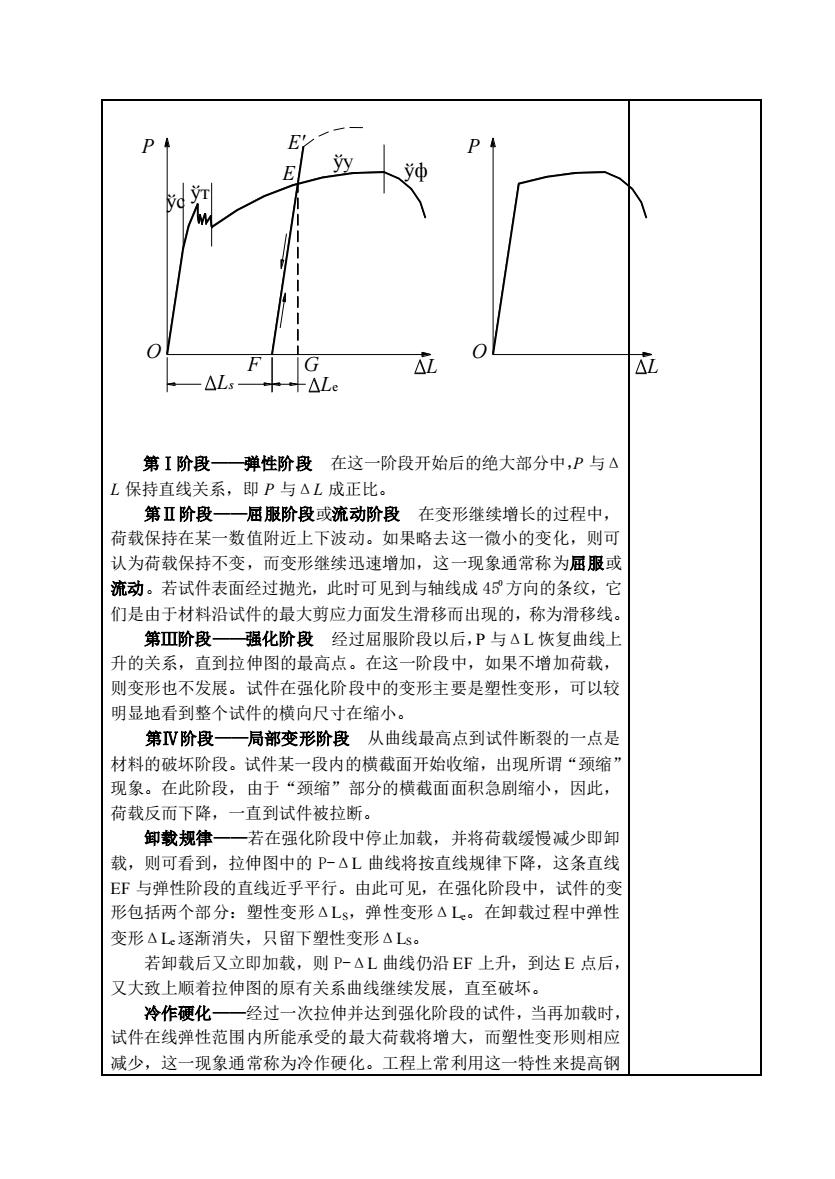

P L E F O Ls Le E' G ўс ўт ўу ўф O P L 第Ⅰ阶段──弹性阶段 在这一阶段开始后的绝大部分中,P 与Δ L 保持直线关系,即 P 与ΔL 成正比。 第Ⅱ阶段──屈服阶段或流动阶段 在变形继续增长的过程中, 荷载保持在某一数值附近上下波动。如果略去这一微小的变化,则可 认为荷载保持不变,而变形继续迅速增加,这一现象通常称为屈服或 流动。若试件表面经过抛光,此时可见到与轴线成 450 方向的条纹,它 们是由于材料沿试件的最大剪应力面发生滑移而出现的,称为滑移线。 第Ⅲ阶段──强化阶段 经过屈服阶段以后,P 与ΔL 恢复曲线上 升的关系,直到拉伸图的最高点。在这一阶段中,如果不增加荷载, 则变形也不发展。试件在强化阶段中的变形主要是塑性变形,可以较 明显地看到整个试件的横向尺寸在缩小。 第Ⅳ阶段──局部变形阶段 从曲线最高点到试件断裂的一点是 材料的破坏阶段。试件某一段内的横截面开始收缩,出现所谓“颈缩” 现象。在此阶段,由于“颈缩”部分的横截面面积急剧缩小,因此, 荷载反而下降,一直到试件被拉断。 卸载规律──若在强化阶段中停止加载,并将荷载缓慢减少即卸 载,则可看到,拉伸图中的 P-ΔL 曲线将按直线规律下降,这条直线 EF 与弹性阶段的直线近乎平行。由此可见,在强化阶段中,试件的变 形包括两个部分:塑性变形ΔLS,弹性变形ΔLe。在卸载过程中弹性 变形ΔLe逐渐消失,只留下塑性变形ΔLS。 若卸载后又立即加载,则 P-ΔL 曲线仍沿 EF 上升,到达 E 点后, 又大致上顺着拉伸图的原有关系曲线继续发展,直至破坏。 冷作硬化──经过一次拉伸并达到强化阶段的试件,当再加载时, 试件在线弹性范围内所能承受的最大荷载将增大,而塑性变形则相应 减少,这一现象通常称为冷作硬化。工程上常利用这一特性来提高钢

筋和钢缆绳等构件在线弹性范围内所能承受的最大荷载。 冷作时效 -若试件经过拉伸至强化阶段卸载,不立即加载,而 是经过一段时间后再加载,则其线弹性范围内的最大荷载进一步提高: 这种现象称为冷作时效。 低碳钢拉伸试件的断口呈杯状,靠近表面部分有约45°方向的斜 面。 2.应力一应变曲线及其特征 试件的拉伸图只能代表试件的力学性能,它与试件的粗细和长度有 很大的关系。为了反映材料的力学性能,必须消除试件尺寸的影响。 为此我们将拉伸图的纵坐标除以试件的原横截面面积A,同时将横坐 标除以试件的原长L,这样得到的曲线,与试件的尺寸无关,可以代 表材料的力学性能。此曲线称为应力一应变曲线,即。一£曲线。 0 (1)反映强度特性的重要指标 比例极限σ一直线段的最高点对应的应力。在此范围内虎克定 律成立。 弹性极限σ。一发生弹性变形的最高点对应的应力。 0。与p相差不大,在实测中很难区分,因此,将两者混同起来 统称为弹性极限。 屈服极限或流动极限5 一应力σ有幅度不大的波动,其最高点 C的应力称为屈服高限,最低点D的应力称为屈服低限。试验结果表 明,屈服高限不稳定,受加载速度等许多因素的影响较大,而屈服低 限则较为稳定。因此,通常将屈服低限作为材料的屈服极限,此时, 材料发生显著的塑性变形。 强度极限σ。一使材料完全丧失承载能力的最大应力值。 上述所有四个极限应力都是反映材料强度特性的重要指标,而屈 服极限和强度极限更是构件设计时的重要依据

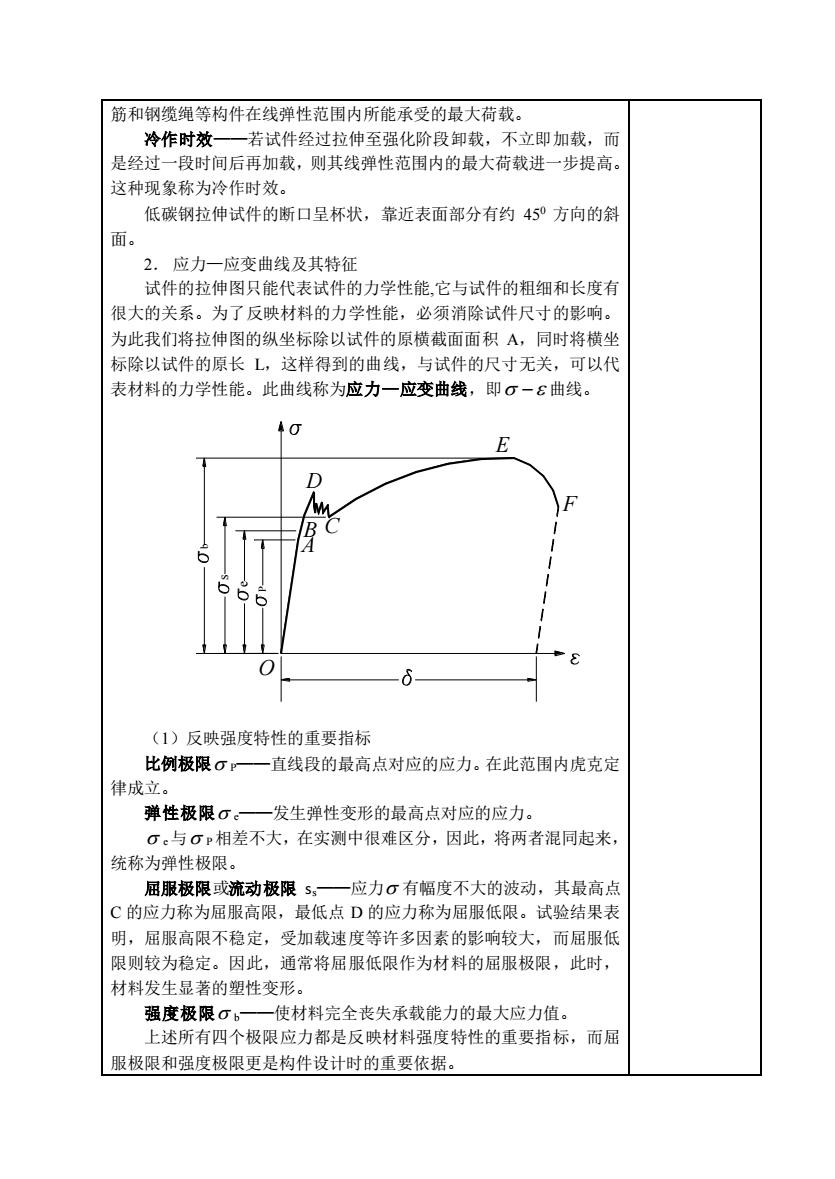

筋和钢缆绳等构件在线弹性范围内所能承受的最大荷载。 冷作时效──若试件经过拉伸至强化阶段卸载,不立即加载,而 是经过一段时间后再加载,则其线弹性范围内的最大荷载进一步提高。 这种现象称为冷作时效。 低碳钢拉伸试件的断口呈杯状,靠近表面部分有约 450 方向的斜 面。 2. 应力—应变曲线及其特征 试件的拉伸图只能代表试件的力学性能,它与试件的粗细和长度有 很大的关系。为了反映材料的力学性能,必须消除试件尺寸的影响。 为此我们将拉伸图的纵坐标除以试件的原横截面面积 A,同时将横坐 标除以试件的原长 L,这样得到的曲线,与试件的尺寸无关,可以代 表材料的力学性能。此曲线称为应力—应变曲线,即 − 曲线。 O P e s b A B C D E F (1)反映强度特性的重要指标 比例极限 P──直线段的最高点对应的应力。在此范围内虎克定 律成立。 弹性极限 e──发生弹性变形的最高点对应的应力。 e与 P相差不大,在实测中很难区分,因此,将两者混同起来, 统称为弹性极限。 屈服极限或流动极限 ss──应力 有幅度不大的波动,其最高点 C 的应力称为屈服高限,最低点 D 的应力称为屈服低限。试验结果表 明,屈服高限不稳定,受加载速度等许多因素的影响较大,而屈服低 限则较为稳定。因此,通常将屈服低限作为材料的屈服极限,此时, 材料发生显著的塑性变形。 强度极限 b──使材料完全丧失承载能力的最大应力值。 上述所有四个极限应力都是反映材料强度特性的重要指标,而屈 服极限和强度极限更是构件设计时的重要依据

(2)衡量材料塑性的重要指标 延伸率(或伸长率)一是试件标距范围内的应变值,代表试件 拉断时的塑性变形程度。其值通常用百分数来表示,即 6=4-Lx100% L 和工作段的长度与横截面尺寸的比值有关系。通常不加说明的d指的 是L=10d的标准试件的延伸率。 截面收缩率 y=4-4x100% 式中A,为断口处的最小横截面面积。 Q235钢的强度特性指标的平均约值如下 s=240MPa,sb=390MPa,d-20-30%,y60% 左右 在实际工程中,通常将材料分为塑性材料和脆性材料两类。一般 将d≥5%的材料称为塑性材料,而将d水5%的材料称为脆性材料。 由s-e曲线中直线段OA的斜率还可确定材料的弹性模量E,即 E=tga 三、其它金属材料在拉伸时的力学性能 0 40 锰钢 强铝 退火球铸铁 0 0.2% 1.塑性材料 16锰钢及一些高强度低合金钢的5e曲线与低碳钢十分相似,有 明息的弹性阶段、屁服阶段和强化阶段,也右颈宿现象。它们与低础 钢相比,屈服极限和强度极限都显著地提高了,而屈服阶段稍短且延 伸率略低

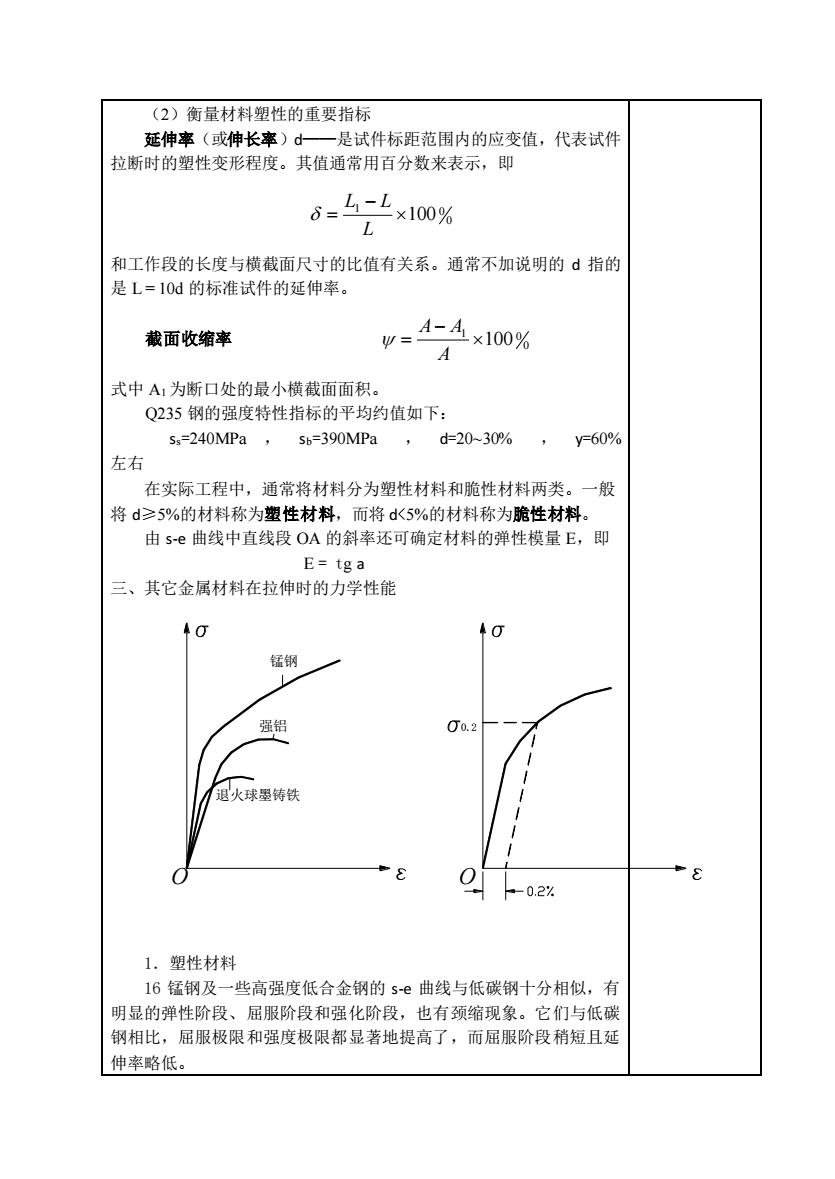

(2)衡量材料塑性的重要指标 延伸率(或伸长率)d──是试件标距范围内的应变值,代表试件 拉断时的塑性变形程度。其值通常用百分数来表示,即 0 0 1 100 − = L L L 和工作段的长度与横截面尺寸的比值有关系。通常不加说明的 d 指的 是 L = 10d 的标准试件的延伸率。 截面收缩率 0 0 1 100 − = A A A 式中 A1 为断口处的最小横截面面积。 Q235 钢的强度特性指标的平均约值如下: ss=240MPa , sb=390MPa , d=20~30% , y=60% 左右 在实际工程中,通常将材料分为塑性材料和脆性材料两类。一般 将 d≥5%的材料称为塑性材料,而将 d<5%的材料称为脆性材料。 由 s-e 曲线中直线段 OA 的斜率还可确定材料的弹性模量 E,即 E = tg a 三、其它金属材料在拉伸时的力学性能 O O 退火球墨铸铁 强铝 锰钢 0.2 1.塑性材料 16 锰钢及一些高强度低合金钢的 s-e 曲线与低碳钢十分相似,有 明显的弹性阶段、屈服阶段和强化阶段,也有颈缩现象。它们与低碳 钢相比,屈服极限和强度极限都显著地提高了,而屈服阶段稍短且延 伸率略低

对于其它金属材料,s曲线并不都像低碳钢那样具备四个阶段。 如退火球墨铸铁、铝合金没有屈服阶段,其它三个阶段都很明显。另 外一些材料例如锰钢则仅有弹性阶段和强化阶段,而没有屈服阶段和 局部变形阶段。这些材料的共同特点是延伸率d均较大,它们和低磷 钢一样都属于塑性材料。 “名义屈服极限”s0.2一 一对于没有明显屈服阶段的塑性材料,通 常规定以塑性应变e,=0.2%时的应力作为屈服极限,称为名义屈服极 限。 2.脆性材料 灰口铸铁是明显的脆性材料,其特点是:没有屈服阶段,强化阶 段和颈缩阶段,也没有明显的直线阶段。而且强度低,拉断时的变形 很小,延伸率低,断口沿横截面。强度极限5是衡量材料强度的唯 指标。 在实际工程中,对于没有直线阶段的材料,通常用规定某一总应 变时s-©曲线的割线(图中的虚线)来代替变形开始部分的曲线,从而 确定其弹性模量E,并称为“线弹性棋量”。 四、金属材料在压缩时的力学性能 1.塑性材料(低碳钢) 低碳钢在压缩时的5e曲线有如下特点: (1)与拉伸时有相似之处,有直线阶段、屈服阶段和强化阶段。 (2)但由于低碳钢是塑性材料,延性较好,随着荷载的不断增加,试 件被压成鼓性,其横向尺寸不断增加,而单位面积上所受到的力增加 很慢,以至无法测出低碳钢的压缩强度极限。 可见,低碳钢在压缩时的弹性棋量、比例极限、屈服极限与拉伸

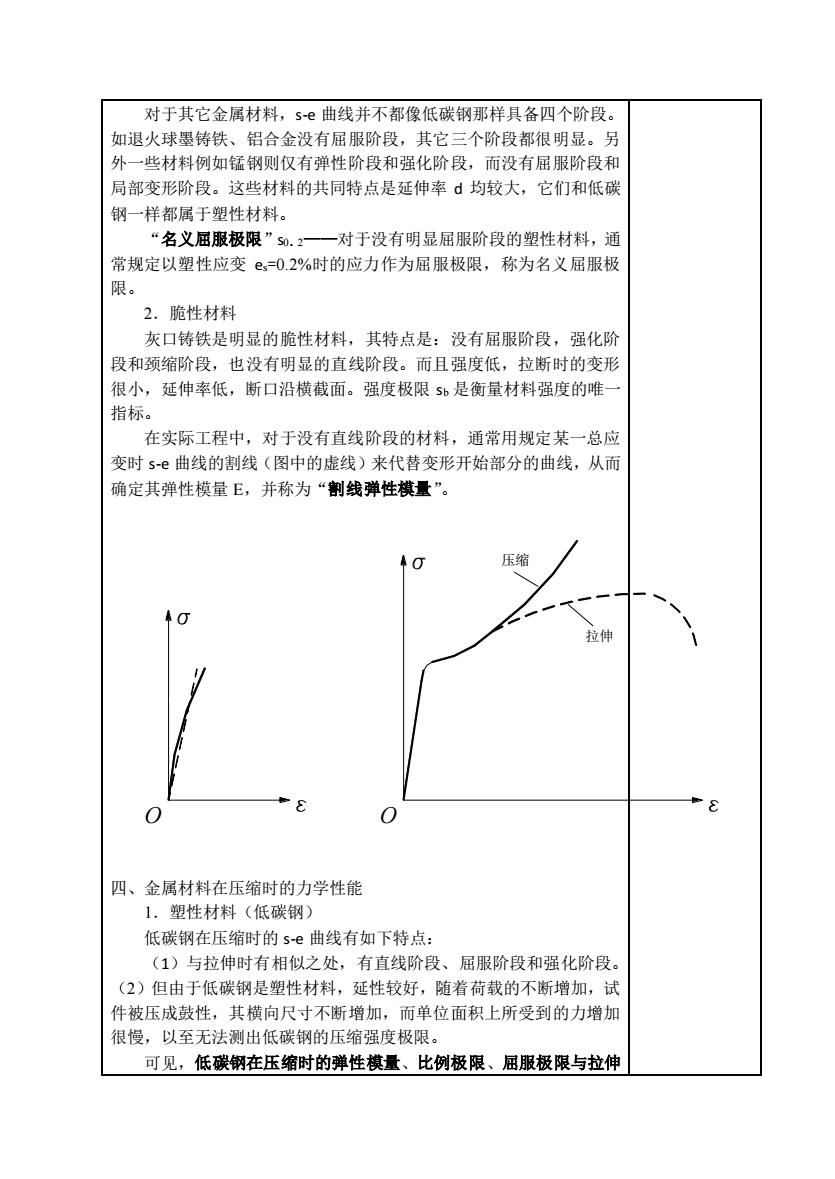

对于其它金属材料,s-e 曲线并不都像低碳钢那样具备四个阶段。 如退火球墨铸铁、铝合金没有屈服阶段,其它三个阶段都很明显。另 外一些材料例如锰钢则仅有弹性阶段和强化阶段,而没有屈服阶段和 局部变形阶段。这些材料的共同特点是延伸率 d 均较大,它们和低碳 钢一样都属于塑性材料。 “名义屈服极限”s0。2──对于没有明显屈服阶段的塑性材料,通 常规定以塑性应变 es=0.2%时的应力作为屈服极限,称为名义屈服极 限。 2.脆性材料 灰口铸铁是明显的脆性材料,其特点是:没有屈服阶段,强化阶 段和颈缩阶段,也没有明显的直线阶段。而且强度低,拉断时的变形 很小,延伸率低,断口沿横截面。强度极限 sb 是衡量材料强度的唯一 指标。 在实际工程中,对于没有直线阶段的材料,通常用规定某一总应 变时 s-e 曲线的割线(图中的虚线)来代替变形开始部分的曲线,从而 确定其弹性模量 E,并称为“割线弹性模量”。 O O 拉伸 压缩 四、金属材料在压缩时的力学性能 1.塑性材料(低碳钢) 低碳钢在压缩时的 s-e 曲线有如下特点: (1)与拉伸时有相似之处,有直线阶段、屈服阶段和强化阶段。 (2)但由于低碳钢是塑性材料,延性较好,随着荷载的不断增加,试 件被压成鼓性,其横向尺寸不断增加,而单位面积上所受到的力增加 很慢,以至无法测出低碳钢的压缩强度极限。 可见,低碳钢在压缩时的弹性模量、比例极限、屈服极限与拉伸

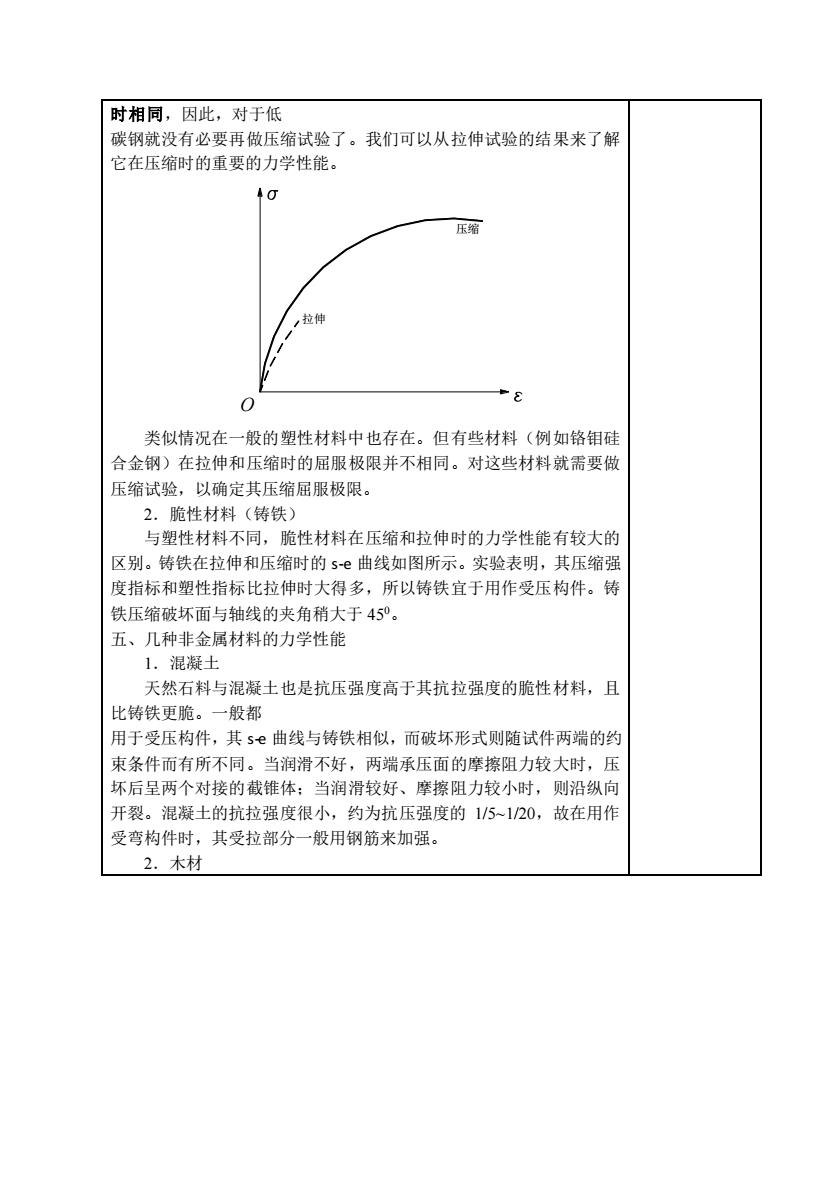

时相同,因此,对于低 碳钢就没有必要再做压缩试验了。我们可以从拉伸试验的结果来了解 它在压缩时的重要的力学性能, 40 ,拉伸 0 -E 类似情况在一般的塑性材料中也存在。但有些材料(例如铬钼硅 合金钢)在拉伸和压缩时的屈服极限并不相同。对这些材料就需要做 压缩试验,以确定其压缩屈服极限。 2.脆性材料(铸铁) 与塑性材料不同.,脆性材料在压缩和拉伸时的力学性能有较大的 区别。铸铁在拉伸和压缩时的5-e曲线如图所示。实验表明,其压缩强 度指标和塑性指标比拉伸时大得多,所以铸铁宜于用作受压构件。铸 铁压缩破坏面与轴线的夹角稍大于45。 五、几种非金属材料的力学性能 1.混凝土 天然石料与混凝土也是抗压强度高于其抗拉强度的脆性材料,且 比铸铁更脆。一般都 用于受压构件,其5曲线与铸铁相似,而破坏形式则随试件两端的约 束条件而有所不同。当润滑不好,两端承压面的摩擦阻力较大时,压 坏后呈两个对接的截锥体:当润滑较好、摩擦阻力较小时,则沿纵向 开裂。混凝土的抗拉强度很小,约为抗压强度的1/5~1/20,故在用作 受弯构件时,其受拉部分一般用钢筋来加强。 2.木材

时相同,因此,对于低 碳钢就没有必要再做压缩试验了。我们可以从拉伸试验的结果来了解 它在压缩时的重要的力学性能。 O 拉伸 压缩 类似情况在一般的塑性材料中也存在。但有些材料(例如铬钼硅 合金钢)在拉伸和压缩时的屈服极限并不相同。对这些材料就需要做 压缩试验,以确定其压缩屈服极限。 2.脆性材料(铸铁) 与塑性材料不同,脆性材料在压缩和拉伸时的力学性能有较大的 区别。铸铁在拉伸和压缩时的 s-e 曲线如图所示。实验表明,其压缩强 度指标和塑性指标比拉伸时大得多,所以铸铁宜于用作受压构件。铸 铁压缩破坏面与轴线的夹角稍大于 450。 五、几种非金属材料的力学性能 1.混凝土 天然石料与混凝土也是抗压强度高于其抗拉强度的脆性材料,且 比铸铁更脆。一般都 用于受压构件,其 s-e 曲线与铸铁相似,而破坏形式则随试件两端的约 束条件而有所不同。当润滑不好,两端承压面的摩擦阻力较大时,压 坏后呈两个对接的截锥体;当润滑较好、摩擦阻力较小时,则沿纵向 开裂。混凝土的抗拉强度很小,约为抗压强度的 1/5~1/20,故在用作 受弯构件时,其受拉部分一般用钢筋来加强。 2.木材