压制成形 上模冲 压模压制是将置于压模内的松散粉 末施加一定的压力后,成为具有一定 阴模 尺寸、形状和一定密度、强度的压坯, 粉末 如图5-2是压模示意图。 模冲 粉末的压缩过程一般采用压坯密 度 成形压力曲线来表示,如图5-3 图5-2模压示意图 所示,压坯密度变化分为三个阶段。 滑动阶段:在压力作用下粉末颗粒发 生相对位移,填充孔隙,压坯密度随 压力增加而急剧增加;二是粉末体出 现压缩阻力,即使再加压其孔隙度不 能再减少,密度不随压力增高而明显 变化;三是当压力超过粉末颗粒的临 成型压力 界压力时,粉末颗粒开始变形,从而 图5-3压坯密度与压力 使其密度又随压力增高而增加

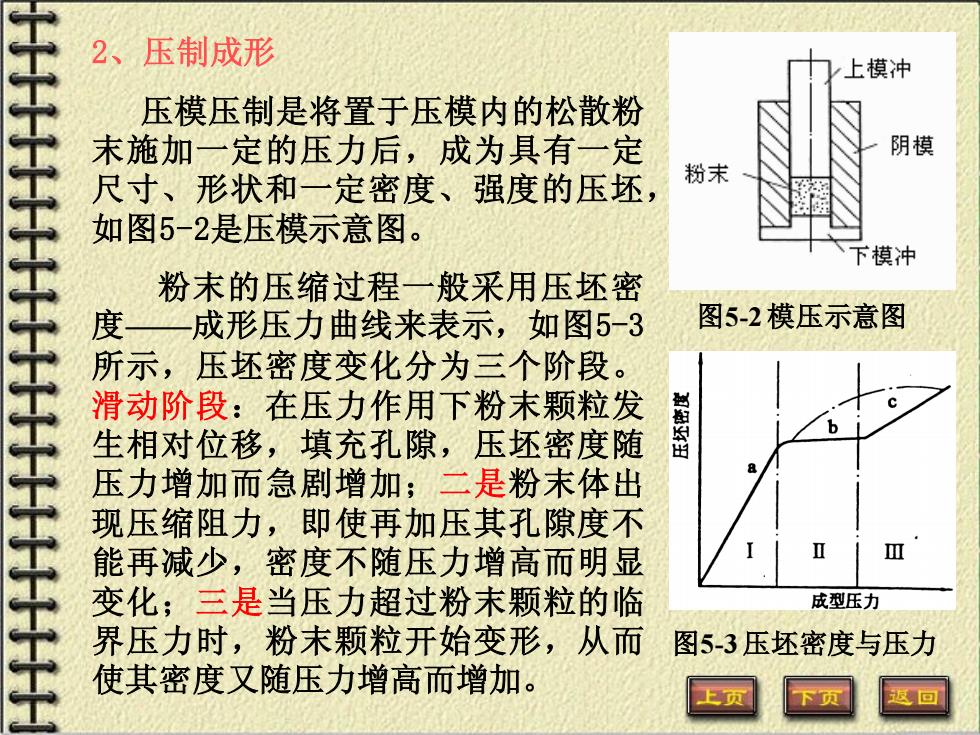

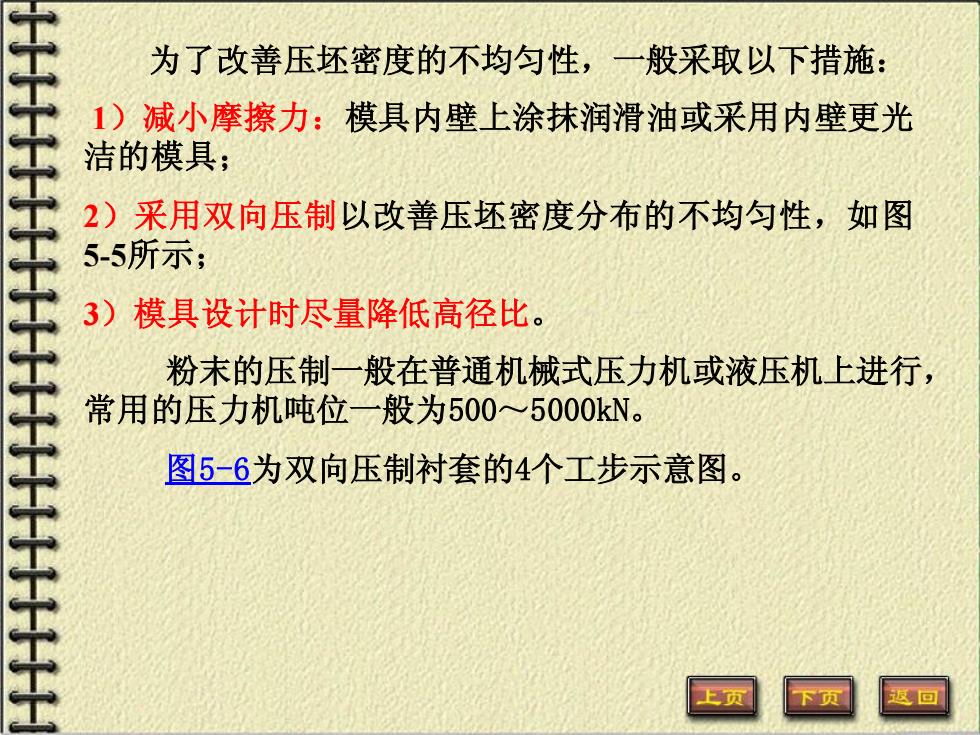

2、压制成形 压模压制是将置于压模内的松散粉 末施加一定的压力后,成为具有一定 尺寸、形状和一定密度、强度的压坯, 如图5-2是压模示意图。 粉末的压缩过程一般采用压坯密 度——成形压力曲线来表示,如图5-3 所示,压坯密度变化分为三个阶段。 滑动阶段:在压力作用下粉末颗粒发 生相对位移,填充孔隙,压坯密度随 压力增加而急剧增加;二是粉末体出 现压缩阻力,即使再加压其孔隙度不 能再减少,密度不随压力增高而明显 变化;三是当压力超过粉末颗粒的临 界压力时,粉末颗粒开始变形,从而 使其密度又随压力增高而增加。 图5-2模压示意图 图5-3 压坯密度与压力

压坯密度分布不均匀:用石墨粉作隔层的单向压制实验, 得到如图5-4所示的压坯形状,各层的厚度和形状均发生了 变化,由图5-5可知在任何垂直面上,上层密度比下层密度 大;在水平面上,接近上模冲的断面的密度分布是两边大 中间小;而远离上模冲的截面的密度分别是中间大,两边 小。 因为粉末未体在压模内受力后向各个方向流动,于是引 起了垂直于压模壁的侧压力,侧压力引起摩擦力,会使压 坯在高度方向存在明显的压力降。 a)单向压制 b)双向压制 a)压制前 b)压制后 图5-5压坯密度沿高度分布图 图5-4用石墨粉作隔层的单向压坯

压坯密度分布不均匀:用石墨粉作隔层的单向压制实验, 得到如图5-4所示的压坯形状,各层的厚度和形状均发生了 变化,由图5-5可知在任何垂直面上,上层密度比下层密度 大;在水平面上,接近上模冲的断面的密度分布是两边大, 中间小;而远离上模冲的截面的密度分别是中间大,两边 小。 因为粉末体在压模内受力后向各个方向流动,于是引 起了垂直于压模壁的侧压力,侧压力引起摩擦力,会使压 坯在高度方向存在明显的压力降。 a) 压制前 b) 压制后 图5-4用石墨粉作隔层的单向压坯 a)单向压制 b) 双向压制 图5-5 压坯密度沿高度分布图

为了改善压坯密度的不均匀性,一般采取以下措施: 1)减小摩擦力:模具内壁上涂抹润滑油或采用内壁更光 洁的模具; 2)采用双向压制以改善压坯密度分布的不均匀性,如图 5-5所示; 3)模具设计时尽量降低高径比。 粉末的压制一般在普通机械式压力机或液压机上进行, 常用的压力机吨位一般为500~5000kN。 图5-6为双向压制衬套的4个工步示意图

为了改善压坯密度的不均匀性,一般采取以下措施: 1)减小摩擦力:模具内壁上涂抹润滑油或采用内壁更光 洁的模具; 2)采用双向压制以改善压坯密度分布的不均匀性,如图 5-5所示; 3)模具设计时尽量降低高径比。 粉末的压制一般在普通机械式压力机或液压机上进行, 常用的压力机吨位一般为500~5000kN。 图5-6为双向压制衬套的4个工步示意图

三、烧结 烧结是将压坯按一定的规范加热到规定温度并保温一段 时间,使压坯获得一定的物理及力学性能的工序。 烧结机理:粉末的表面能大,结构缺陷多,处于活性状 态的原子也多,它们力图把本身的能量降低。将压坯加热到 高温,为粉末原子所贮存的能量释放创造了条件,由此引起 粉末物质的迁移,使粉末体的接触面积增大,导致孔隙减少 密度增高,强度增加,形成了烧结。 固相烧结:烧结发生在低于其组成成分熔点的温度;如 普通铁基粉末冶金轴承烧结。 液相烧结:烧结发生在两种组成成分熔点之间。如硬质 合金与金属陶瓷制品的烧结。液相烧结时,在液相表面张力 的作用下,颗粒相互靠紧,故烧结速度快、制品强度高

三、烧结 烧结是将压坯按一定的规范加热到规定温度并保温一段 时间,使压坯获得一定的物理及力学性能的工序。 烧结机理:粉末的表面能大,结构缺陷多,处于活性状 态的原子也多,它们力图把本身的能量降低。将压坯加热到 高温,为粉末原子所贮存的能量释放创造了条件,由此引起 粉末物质的迁移,使粉末体的接触面积增大,导致孔隙减少, 密度增高,强度增加,形成了烧结。 固相烧结:烧结发生在低于其组成成分熔点的温度;如 普通铁基粉末冶金轴承烧结。 液相烧结:烧结发生在两种组成成分熔点之间。如硬质 合金与金属陶瓷制品的烧结。液相烧结时,在液相表面张力 的作用下,颗粒相互靠紧,故烧结速度快、制品强度高

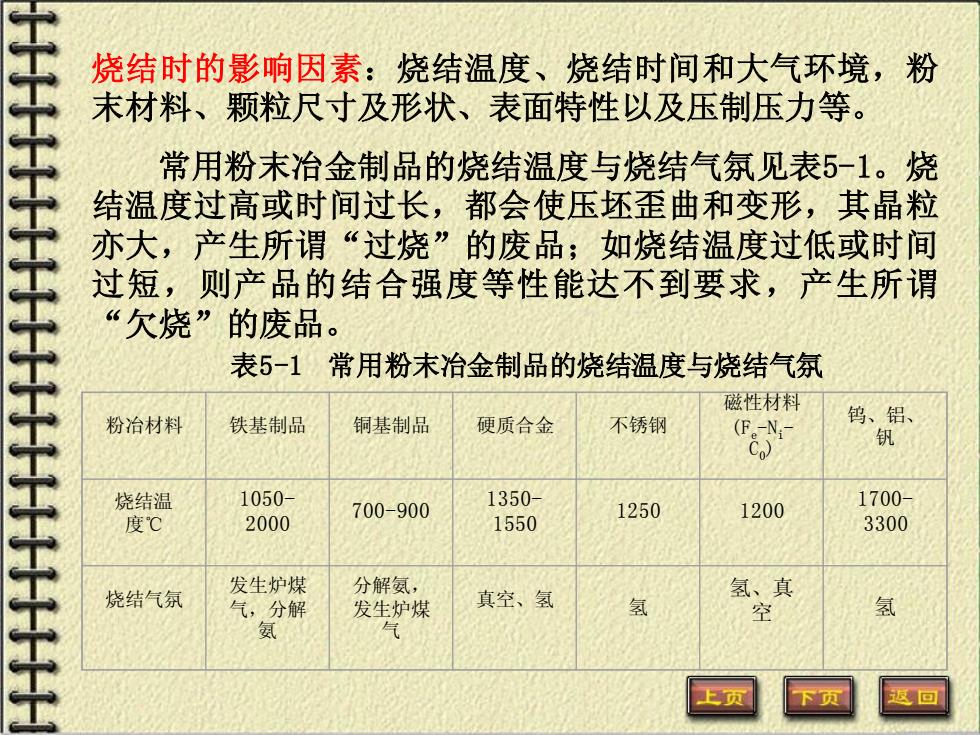

烧结时的影响因素:烧结温度、烧结时间和大气环境,粉 末材料、颗粒尺寸及形状、表面特性以及压制压力等。 常用粉末冶金制品的烧结温度与烧结气氛见表5-1。烧 结温度过高或时间过长,都会使压坯歪曲和变形,其晶粒 亦大,产生所谓“过烧”的废品;如烧结温度过低或时间 过短,则产品的结合强度等性能达不到要求,产生所谓 “欠烧”的废品。 表5-1常用粉末治金制品的烧结温度与烧结气氛 王王二王王王王王王 磁性材料 粉冶材料 铁基制品 铜基制品 硬质合金 不锈钢 钨、铝 钒 烧结温 1050- 1350 度℃ 700-900 1550 1250 1200 1700 2000 3300 发生炉煤 分解氨, 烧结气氛 真空、氢 氢、真 气,分解 发生炉煤 氨

烧结时的影响因素:烧结温度、烧结时间和大气环境,粉 末材料、颗粒尺寸及形状、表面特性以及压制压力等。 常用粉末冶金制品的烧结温度与烧结气氛见表5-1。烧 结温度过高或时间过长,都会使压坯歪曲和变形,其晶粒 亦大,产生所谓“过烧”的废品;如烧结温度过低或时间 过短,则产品的结合强度等性能达不到要求,产生所谓 “欠烧”的废品。 粉冶材料 铁基制品 铜基制品 硬质合金 不锈钢 磁性材料 (Fe -Ni - C0 ) 钨、铝、 钒 烧结温 度℃ 1050- 2000 700-900 1350- 1550 1250 1200 1700- 3300 烧结气氛 发生炉煤 气,分解 氨 分解氨, 发生炉煤 气 真空、氢 氢 氢、真 空 氢 表5-1 常用粉末冶金制品的烧结温度与烧结气氛