实验五板式精馏塔性能测定 一、实验目的 1.了解板式塔的结构,观察塔内气、液流动状态: 2.测定回流比对精馏操作的影响: 3.测定精馏塔在全回流下的全塔效率及单板效率: 4.测定精馏塔在全回流下的塔体温度分布: 5.测定精馏塔在部分回流下的全塔效率。 二、实验原理 板式塔是一类重要的气液传质设备,被广泛应用于精馏和吸收操作中,其中尤以精馏操 作使用得最多。 在板式精馏塔中,塔板是气、液两相接触的场所。上升蒸汽相从塔底进入,回流液从 塔顶进入,气、液两相逆流接触,在塔板上进行相际传质。使液相中易挥发组份进入气相、 气相中难挥发组份进入液相。从塔顶回流入塔的液体量与塔顶产品量之比称为回流比。它 是精馏操作的一个重要控制参数,回流比数值的大小影响着精馏操作的分离效果与能耗。 全回流操作时,既不向塔中加料,也无任何产品产出,虽从生产角度讲没有任何意义。 但是这种操作容易达到稳定,故在装置开工和科学研究中常常采用。对于给定的分离要求, 全回流操作所需理论塔板数最少。 对于一定的分离要求,减小回流比,所需理论塔板数增加,当回流比减小到某一值时, 所需的理论塔板数变为无穷,此回流比为最小回流比Rmm。精馏塔正常操作时,所选用的 回流比R应为Rmim的1.2~2倍。 精馏塔操作时,应有正常的气液负荷量,避免发生以下不正常操作状况。液流量一定 的情况下,气速过大将引起大量的液沫夹带,即塔板上的部分液体被上升气流带至上层塔 板,严重时会发生夹带液泛,破坏塔的正常操作:气速较小时,部分液体会从塔板开孔处 直接漏下,称为漏液,它使气、液两相不能充分接触。严重的漏液,将使塔板上不能积液 而无法正常操作。另外,当气液负荷较大,或塔扳上的降液管有堵塞现象时,降液管内液 面会升高至堰板上缘,导致板上积液,最终会使全塔充满液体,引起溢流液泛,破坏塔的 44

44 实验五 板式精馏塔性能测定 一、实验目的 1. 了解板式塔的结构,观察塔内气、液流动状态; 2. 测定回流比对精馏操作的影响; 3. 测定精馏塔在全回流下的全塔效率及单板效率; 4. 测定精馏塔在全回流下的塔体温度分布; 5. 测定精馏塔在部分回流下的全塔效率。 二、实验原理 板式塔是一类重要的气液传质设备,被广泛应用于精馏和吸收操作中,其中尤以精馏操 作使用得最多。 在板式精馏塔中,塔板是气、液两相接触的场所。上升蒸汽相从塔底进入,回流液从 塔顶进入,气、液两相逆流接触,在塔板上进行相际传质。使液相中易挥发组份进入气相、 气相中难挥发组份进入液相。从塔顶回流入塔的液体量与塔顶产品量之比称为回流比。它 是精馏操作的一个重要控制参数,回流比数值的大小影响着精馏操作的分离效果与能耗。 全回流操作时,既不向塔中加料,也无任何产品产出,虽从生产角度讲没有任何意义。 但是这种操作容易达到稳定,故在装置开工和科学研究中常常采用。对于给定的分离要求, 全回流操作所需理论塔板数最少。 对于一定的分离要求,减小回流比,所需理论塔板数增加,当回流比减小到某一值时, 所需的理论塔板数变为无穷,此回流比为最小回流比 Rmin。精馏塔正常操作时,所选用的 回流比 R 应为 Rmin 的 1.2~2 倍。 精馏塔操作时,应有正常的气液负荷量,避免发生以下不正常操作状况。液流量一定 的情况下,气速过大将引起大量的液沫夹带,即塔板上的部分液体被上升气流带至上层塔 板,严重时会发生夹带液泛,破坏塔的正常操作;气速较小时,部分液体会从塔板开孔处 直接漏下,称为漏液,它使气、液两相不能充分接触。严重的漏液,将使塔板上不能积液 而无法正常操作。另外,当气液负荷较大,或塔扳上的降液管有堵塞现象时,降液管内液 面会升高至堰板上缘,导致板上积液,最终会使全塔充满液体,引起溢流液泛,破坏塔的

正常操作。 板效率是反映塔板及操作性能好坏的重要指标,影响板效率的因素很多。在塔板类型、 分离体系确定的条件下,塔板上的气液流量是影响板效率的主要因素。常用的板效率可分 为全塔效率和单板效率。 全塔效率E N EN。 其中:E一全塔效率: N一理论塔板数,可采用图解法计算: N一实际塔板数。 单板效率Em(液相默弗里板效率) En =Xn-1- Xn-l-Xn 其中:Xn-一进入第n块板的液相组成: Xn一离开第n块板的液相组成: Xm一与离开第n块板的气相yn成相平衡的液相组成。 全塔效率的数值在设计中应用得很广泛,通常由实验测定。单板效率是评价塔板好 坏的重要数据。 三、实验装置 本实验装置由精馏设备、调节仪表及计算机三部分组成。 精馏塔为装有八块塔板的筛板塔,由不锈钢制成,全塔高度为2.5m。塔身的结构尺寸 为:塔径为Φ57×3.5mm:板间距为80mm,溢流管截面积为80mm,溢流堰高为10mm, 底隙高度为4mm,塔板正三角形排列开孔,孔径为1.5mm,孔间距为6mm。塔身设有玻 璃视盅,以便于观察塔板上的气、液流动状态与接触情况。在第1~6块塔板上均设有液相 取样口及Pt100温度计。 塔顶冷凝器为一蛇管式换热器,通冷却水冷却塔顶上升蒸汽。蒸馏釜的尺寸为108 ×4×400mm,装有液面计、电加热棒、控温电热棒、温度计接口、测压口和取样口,分别 45

45 正常操作。 板效率是反映塔板及操作性能好坏的重要指标,影响板效率的因素很多。在塔板类型、 分离体系确定的条件下,塔板上的气液流量是影响板效率的主要因素。常用的板效率可分 为全塔效率和单板效率。 全塔效率 E Ne N E = 其中:E—全塔效率; N—理论塔板数,可采用图解法计算; Ne—实际塔板数。 单板效率 Eml(液相默弗里板效率) * 1 1 n n n n ml x x x x E − − = − − 其中:xn-1—进入第 n 块板的液相组成; xn—离开第 n 块板的液相组成; xn *—与离开第 n 块板的气相 yn 成相平衡的液相组成。 全塔效率的数值在设计中应用得很广泛,通常由实验测定。单板效率是评价塔板好 坏的重要数据。 三、实验装置 本实验装置由精馏设备、调节仪表及计算机三部分组成。 精馏塔为装有八块塔板的筛板塔,由不锈钢制成,全塔高度为 2.5m。塔身的结构尺寸 为:塔径为573.5mm;板间距为 80mm,溢流管截面积为 80mm2,溢流堰高为 10mm, 底隙高度为 4mm,塔板正三角形排列开孔,孔径为 1.5mm,孔间距为 6mm。塔身设有玻 璃视盅,以便于观察塔板上的气、液流动状态与接触情况。在第 1~6 块塔板上均设有液相 取样口及 Pt100 温度计。 塔顶冷凝器为一蛇管式换热器,通冷却水冷却塔顶上升蒸汽。蒸馏釜的尺寸为 108 4400mm,装有液面计、电加热棒、控温电热棒、温度计接口、测压口和取样口,分别

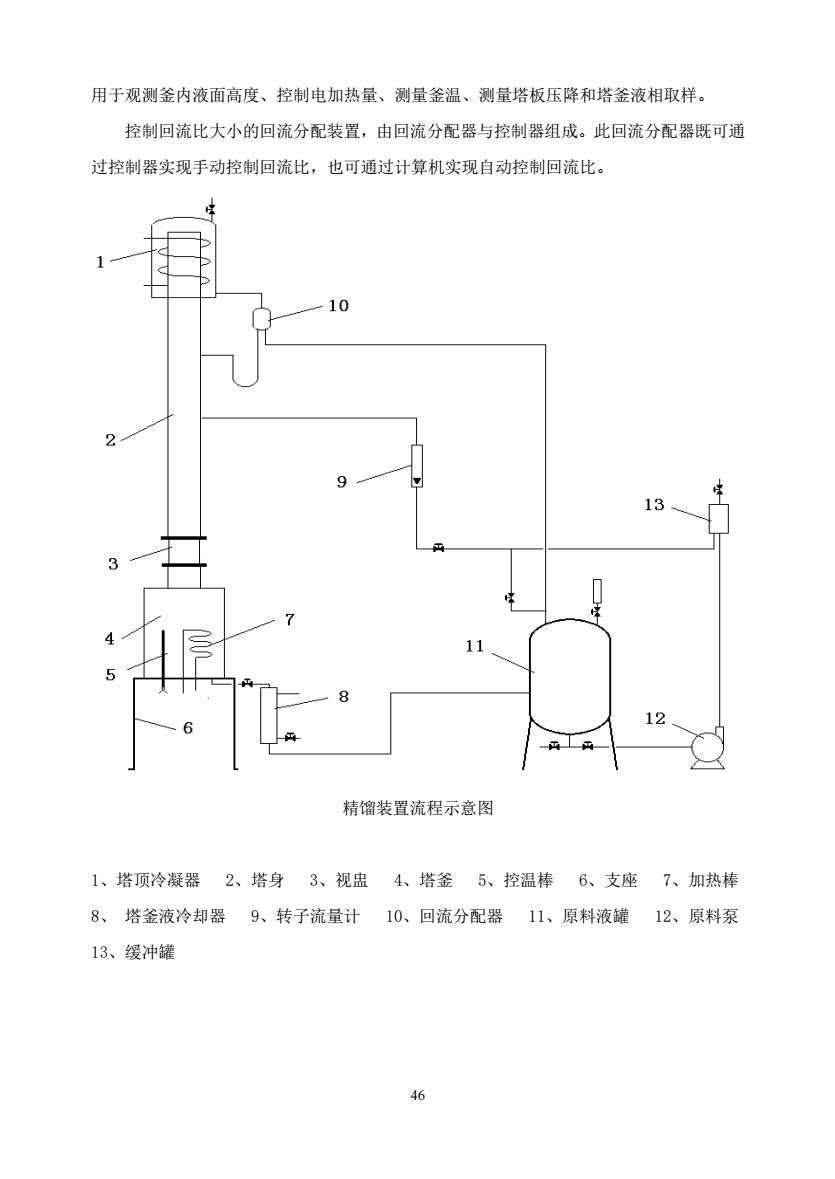

用于观测釜内液面高度、控制电加热量、测量釜温、测量塔板压降和塔釜液相取样。 控制回流比大小的回流分配装置,由回流分配器与控制器组成。此回流分配器既可通 过控制器实现手动控制回流比,也可通过计算机实现自动控制回流比。 10 9 13 人。 12 精馏装置流程示意图 1、塔顶冷凝器2、塔身3、视盅4、塔釜5、控温棒6、支座7、加热棒 8、塔釜液冷却器9、转子流量计 10、回流分配器11、原料液罐12、原料泵 13、缓冲罐 46

46 用于观测釜内液面高度、控制电加热量、测量釜温、测量塔板压降和塔釜液相取样。 控制回流比大小的回流分配装置,由回流分配器与控制器组成。此回流分配器既可通 过控制器实现手动控制回流比,也可通过计算机实现自动控制回流比。 精馏装置流程示意图 1、塔顶冷凝器 2、塔身 3、视盅 4、塔釜 5、控温棒 6、支座 7、加热棒 8、 塔釜液冷却器 9、转子流量计 10、回流分配器 11、原料液罐 12、原料泵 13、缓冲罐

四、实验方法与步骤 1.熟悉实验装置及流程: 2.开启塔顶冷凝器的冷却水控制阀,且在实验过程中保持冷却水流量稳定: 3.在原料液贮罐中配制乙醇含量为15~20%(摩尔含量)的乙醇一正丙醇料液。启动 原料液泵,向塔中供料至塔釜液面达250~300mm。(液位不低于玻璃液位计高度的2/3,以 避免在加热时烧坏电加热器): 4.接通电源,启动计算机待用。启动塔釜加热及塔身伴热。设置伴热温度80℃左右, 塔釜加热温度130℃左右: 其中,伴热温度由仪表自动控制,塔釜加热由手动调节或仪表自动控制。手动控制时, 启动“手动控制”按钮,调节仪表盘上的“电压调节”旋钮,则可改变塔釜加热电压值(通 常为80V)。自动控制时,则开启“自动控制”按钮,然后,通过“塔釜温控”仪表控制 塔釜加热器壁温。 注意:“手动控制”与“自动控制”两种加热方式不能同时选用。 5.测定全回流条件下的单板效率及全塔效率:在一定回流量下,全回流一段时间, 待塔操作参数稳定后,即可在塔顶、塔釜及塔板取样,用阿贝折射仪进行分析,记录数据 及相关的操作参数: 6.测定部分回流条件下的全塔效率:首先开启塔釜液冷却器的冷却水控制阀。启动 原料泵向塔中进料,进料量维持在1~2Lh,回流比控制在2~4,塔釜液面维持恒定(调 节塔釜排出量)。观察不同气液负荷流量下塔板上的汽、液两相流动与接触状况。待塔操 作稳定后,在塔顶、塔釜取样进行分析,记录数据及有关的操作参数: 7.实验完毕后,停止加料,关闭塔釜加热及塔身伴热,待一段时间后(视盅内无下 降料液时),切断塔顶冷凝器及塔釜液冷却器的供水: 此外,实验过程要注意观察塔板压降,正常操作时塔板压降小于180mmhO (1.77KPa)。若操作时塔板压降过高,请及时增加冷却水量,并对塔釜加热量进行调节。 47

47 四、实验方法与步骤 1. 熟悉实验装置及流程; 2. 开启塔顶冷凝器的冷却水控制阀,且在实验过程中保持冷却水流量稳定; 3. 在原料液贮罐中配制乙醇含量为 15~20%(摩尔含量)的乙醇—正丙醇料液。启动 原料液泵,向塔中供料至塔釜液面达 250~300mm。(液位不低于玻璃液位计高度的 2/3,以 避免在加热时烧坏电加热器); 4. 接通电源,启动计算机待用。启动塔釜加热及塔身伴热。设置伴热温度 80℃左右, 塔釜加热温度 130℃左右; 其中,伴热温度由仪表自动控制,塔釜加热由手动调节或仪表自动控制。手动控制时, 启动“手动控制”按钮,调节仪表盘上的“电压调节”旋钮,则可改变塔釜加热电压值(通 常为 80V)。自动控制时,则开启“自动控制”按钮,然后,通过“塔釜温控”仪表控制 塔釜加热器壁温。 注意:“手动控制”与“自动控制”两种加热方式不能同时选用。 5. 测定全回流条件下的单板效率及全塔效率:在一定回流量下,全回流一段时间, 待塔操作参数稳定后,即可在塔顶、塔釜及塔板取样,用阿贝折射仪进行分析,记录数据 及相关的操作参数; 6. 测定部分回流条件下的全塔效率:首先开启塔釜液冷却器的冷却水控制阀。启动 原料泵向塔中进料,进料量维持在 1~2 L·h -1,回流比控制在 2~4,塔釜液面维持恒定(调 节塔釜排出量)。观察不同气液负荷流量下塔板上的汽、液两相流动与接触状况。待塔操 作稳定后,在塔顶、塔釜取样进行分析,记录数据及有关的操作参数; 7. 实验完毕后,停止加料,关闭塔釜加热及塔身伴热,待一段时间后(视盅内无下 降料液时),切断塔顶冷凝器及塔釜液冷却器的供水; 此外,实验过程要注意观察塔板压降,正常操作时塔板压降小于 180mmH2O (1.77KPa)。若操作时塔板压降过高,请及时增加冷却水量,并对塔釜加热量进行调节

五、实验数据与处理 1、记录实验的基本参数: (1)设备的基本参数: 塔内径d mm:塔板类型: :实际塔板数: 塔高= m:板间距= mm:开孔排列方式: 开孔直径do= mm. (2)实验物系及其物性数据: 实验物系:A= :B= 原料液的组成X= (摩尔分数): (3)操作参数: 室温Ta= ℃: 大气压强Pa KPa: 水温Tw= ℃。 48

48 五、实验数据与处理 1、记录实验的基本参数: (1)设备的基本参数: 塔内径 d= mm;塔板类型: ;实际塔板数: ; 塔高= m;板间距= mm;开孔排列方式: ; 开孔直径 d0= mm。 (2)实验物系及其物性数据: 实验物系:A= ;B= ; 原料液的组成 Xf = (摩尔分数); (3)操作参数: 室温 Ta= ℃; 大气压强 Pa= KPa; 水温 Tw= ℃