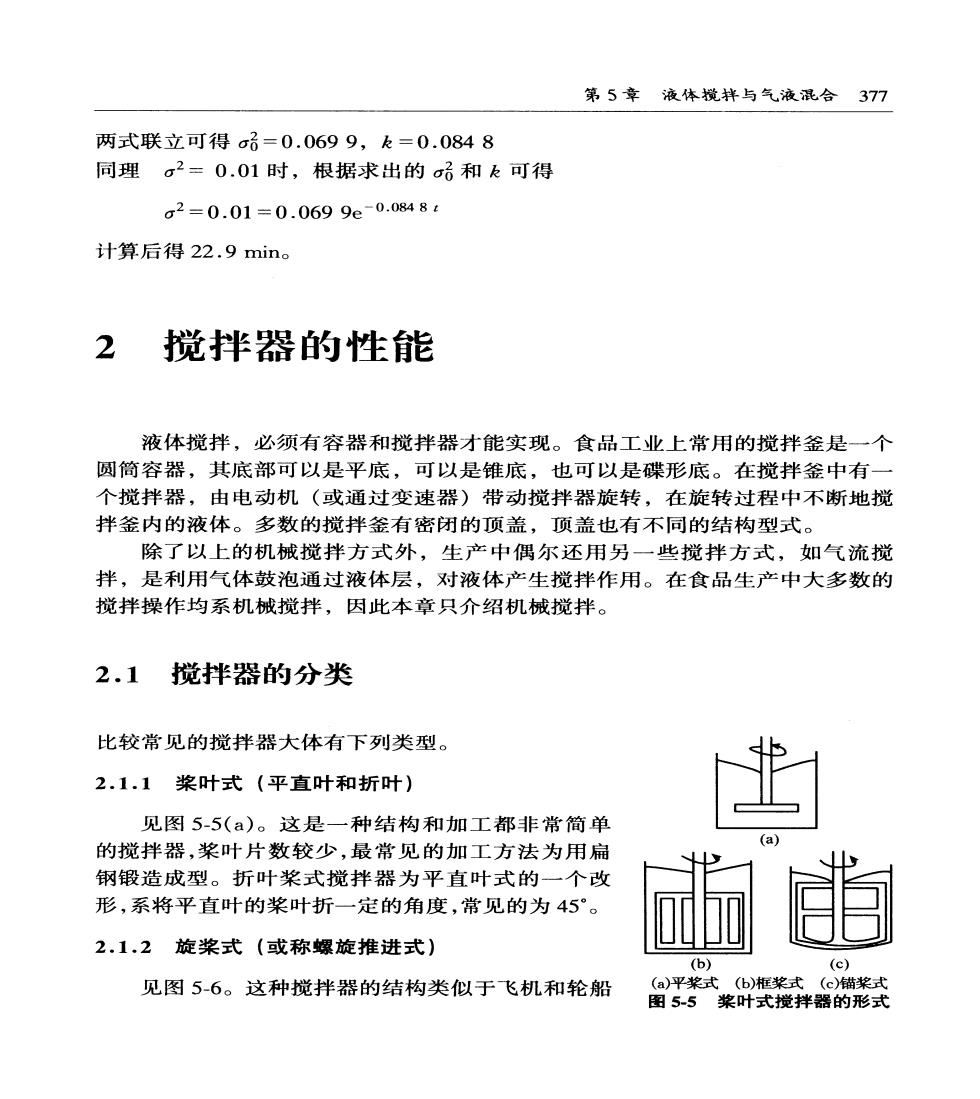

第5章液体搅拌与气液混合377 两式联立可得o子=0.0699,k=0.0848 同理σ2=0.01时,根据求出的a和k可得 σ2=0.01=0.0699e-0.0848: 计算后得22.9min 搅拌器的性能 液体搅拌,必须有容器和搅拌器才能实现。食品工业上常用的搅拌釜是一个 圆筒容器,其底部可以是平底,可以是锥底,也可以是碟形底。在搅拌釜中有一 个搅拌器,由电动机(或通过变速器)带动搅拌器旋转,在旋转过程中不断地搅 拌釜内的液体。多数的搅拌釜有密闭的顶盖,顶盖也有不同的结构型式。 除了以上的机械搅拌方式外,生产中偶尔还用另一些搅拌方式,如气流搅 拌,是利用气体鼓泡通过液体层,对液体产生搅拌作用。在食品生产中大多数的 搅拌操作均系机械搅拌,因此本章只介绍机械搅拌。 2.1觉拌器的分类 比较常见的搅拌器大体有下列类型。 2.1.1桨叶式(平直叶和折叶) 见图5-5(a)。这是一种结构和加工都非常简单 (a) 的搅拌器,桨叶片数较少,最常见的加工方法为用扁 钢锻造成型。折叶桨式搅拌器为平直叶式的一个改 形,系将平直叶的桨叶折一定的角度,常见的为45°。 2.1.2旋桨式(或称螺旋推进式) 见图5-6。这种搅拌器的结构类似于飞机和轮船

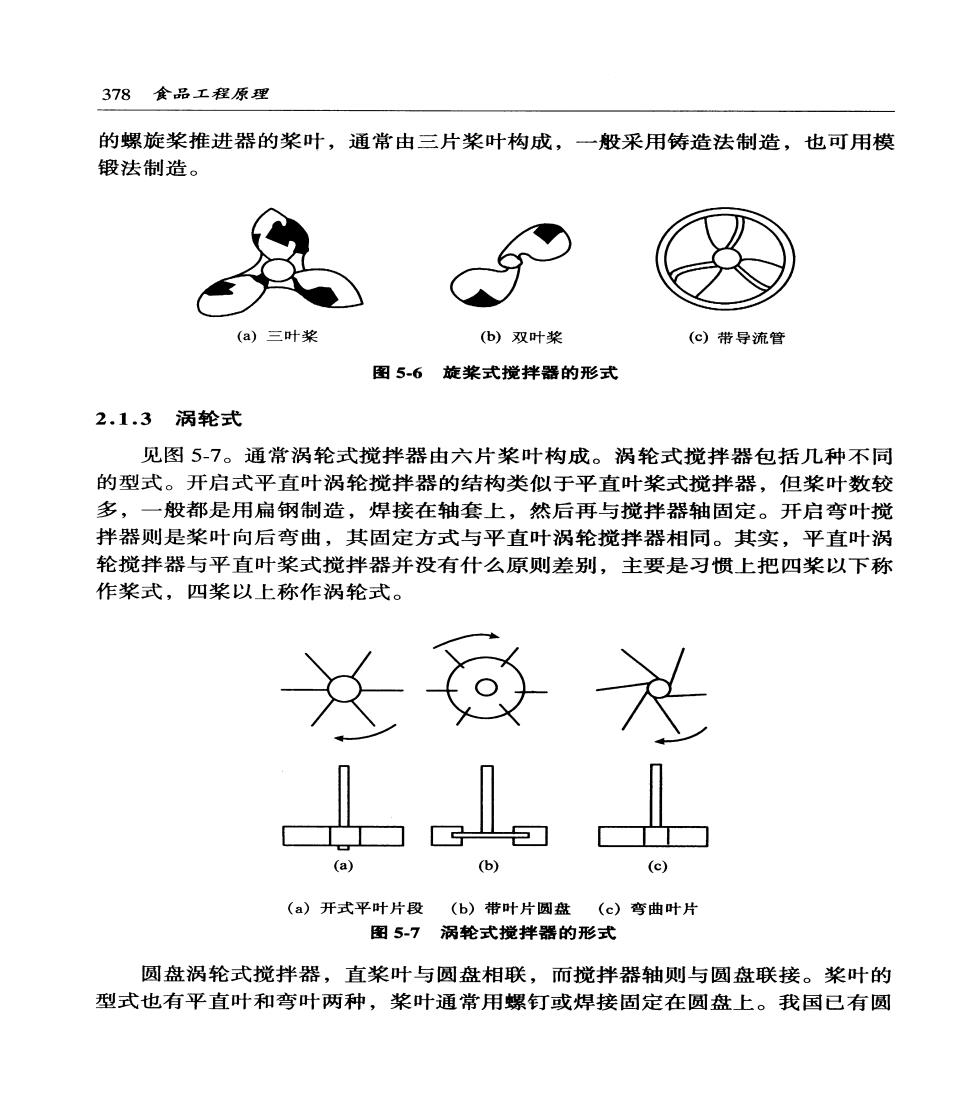

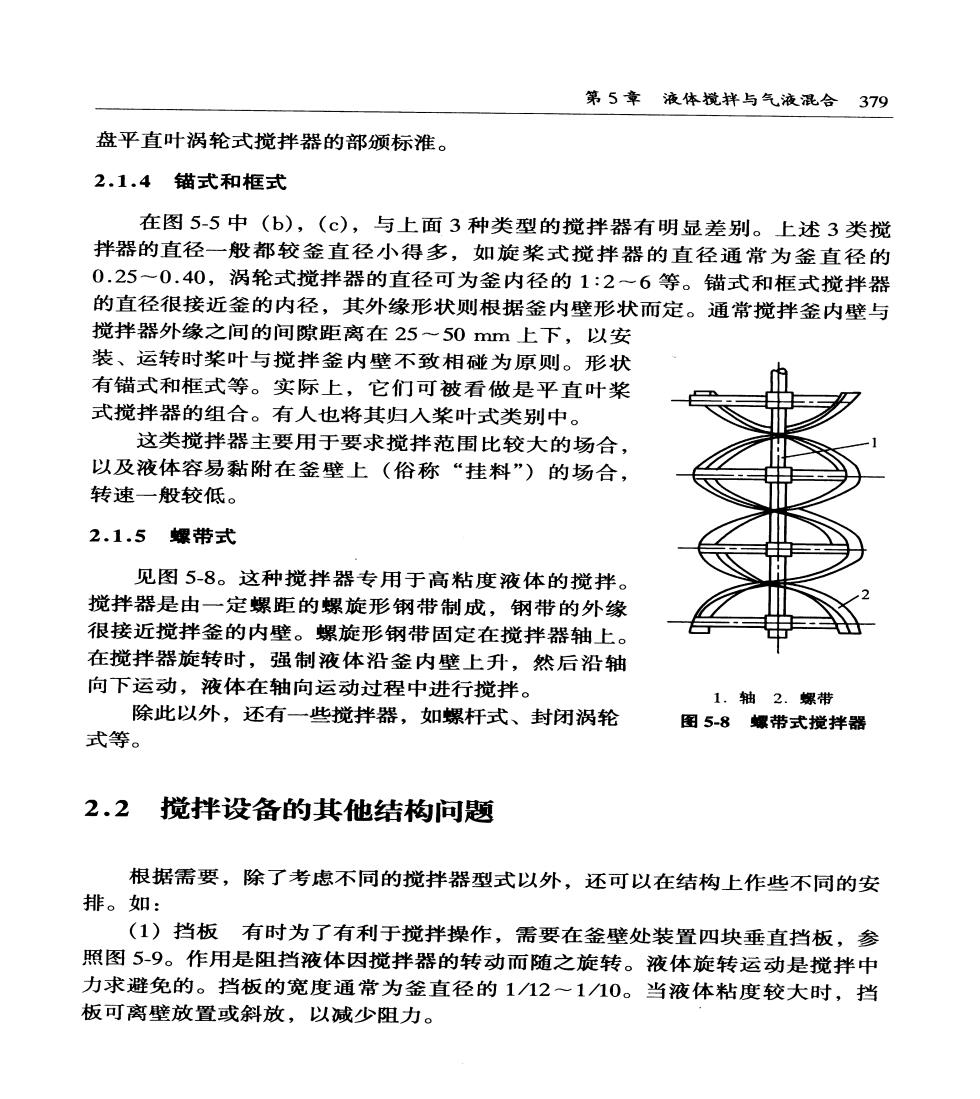

378食品工程原理 的螺旋桨推进器的桨叶,通常由三片桨叶构成,一般采用铸造法制造,也可用模 锻法制造。 (a)三叶 (b)双叶浆 (©)带导流管 图5-6旋桨式搅拌器的形式 2.1.3涡轮式 见图5-7。通常涡轮式搅拌器由六片桨叶构成。涡轮式搅拌器包括几种不同 的型式。开启式平直叶涡轮搅拌器的结构类似于平直叶桨式搅拌器,但桨叶数较 多,一般都是用扁钢制造,焊接在轴套上,然后再与搅拌器轴固定。开启弯叶搅 拌器则是桨叶向后弯曲,其固定方式与平直叶涡轮搅拌器相同。其实,平直叶涡 轮搅拌器与平直叶桨式搅拌器并没有什么原则差别,主要是习惯上把四桨以下称 作桨式,四桨以上称作涡轮式。 为须礼 (a) (b) (a)开式平叶片段(b)带叶片圆盘(c)弯曲叶片 图57涡轮式搅拌器的形式 圆盘涡轮式搅拌器,直桨叶与圆盘相联,而搅拌器轴则与圆盘联接。桨叶的 型式也有平直叶和弯叶两种,桨叶通常用螺钉或焊接固定在圆盘上。我国已有圆

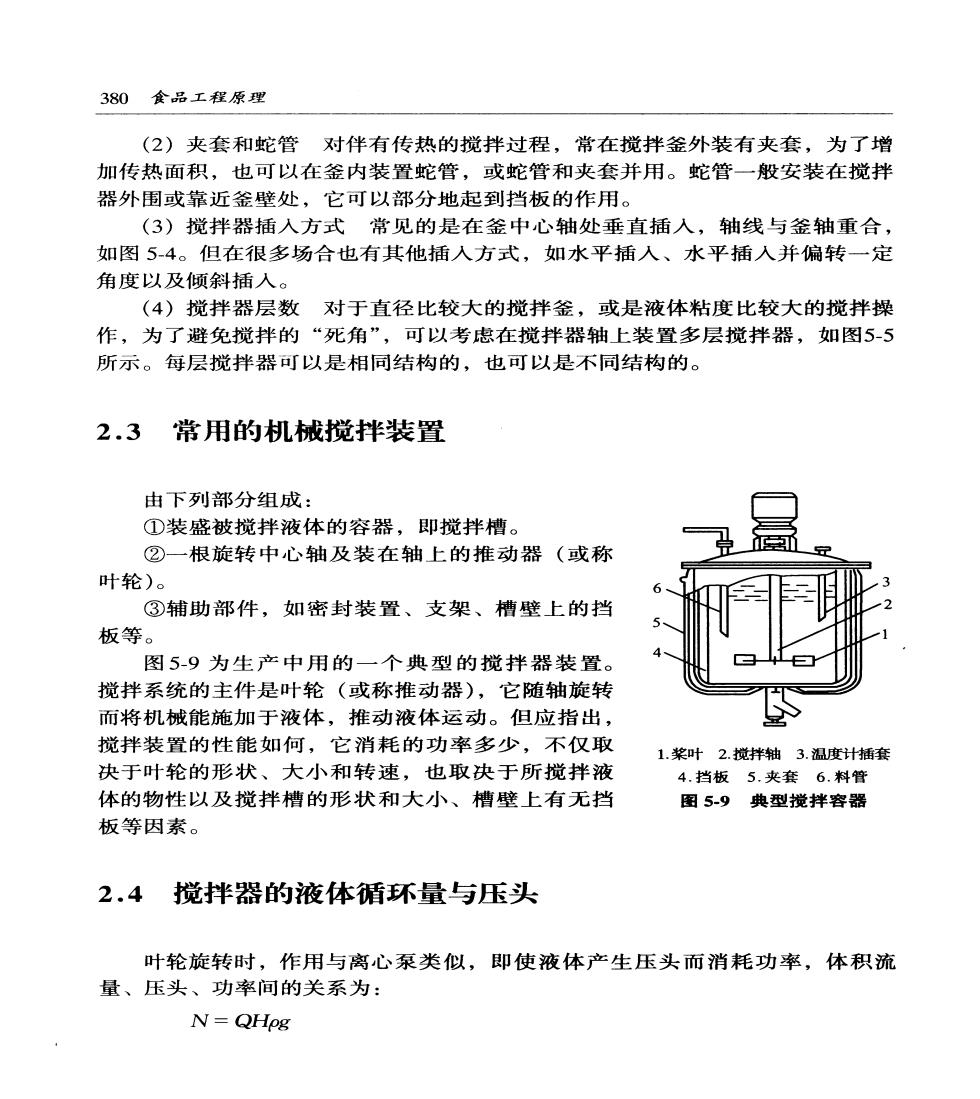

第5章液体搅拌与气液混合379 盘平直叶祸轮式搅拌器的部颁标淮。 2.1.4锚式和框式 在图5-5中(b),(c),与上面3种类型的搅拌器有明显差别。上述3类搅 拌器的直径一般都较釜直径小得多,如旋桨式搅拌器的直径通常为釜直径的 0.25~0.40,祸轮式搅拌器的直径可为釜内径的1:2~6等。锚式和框式搅拌器 的直径很接近釜的内径,其外缘形状则根据釜内壁形状而定。通常搅拌釜内壁与 搅拌器外缘之间的间隙距离在25~50m上下,以安 装、运转时桨叶与搅拌釜内壁不致相碰为原则。形状 有锚式和框式等。实际上,它们可被看做是平直叶桨 式搅拌器的组合。有人也将其归入桨叶式类别中。 这类搅拌器主要用于要求搅拌范围比较大的场合, 以及液体容易黏附在釜壁上(俗称“挂料”)的场合 转速一般较低。 2.1.5螺带式 见图5-8。这种搅拌器专用于高粘度液体的搅拌。 搅拌器是由一定螺距的螺旋形钢带制成,钢带的外缘 很接近搅拌釜的内壁。螺旋形钢带固定在搅拌器轴上。 在搅拌器旋转时,强制液体沿釜内壁上升,然后沿轴 向下运动,液体在轴向运动过程中进行搅拌。 1.轴2.螺带 除此以外,还有一些搅拌器,如螺杆式、封闭祸轮 图5-8 螺带式搅拌器 式等。 2.2 搅拌设备的其他结构问题 根据需要,除了考虑不同的搅拌器型式以外,还可以在结构上作些不同的安 排。如: (1)挡板有时为了有利于搅拌操作,需要在釜壁处装置四块垂直挡板,参 照图5-9。作用是阻挡液体因搅拌器的转动而随之旋转。液体旋转运动是搅拌中 力求避免的。挡板的宽度通常为釜直径的1/12~110。当液体粘度较大时,挡 板可离壁放置或斜放,以减少阻力

380食品工程原理 (2)夹套和蛇管对伴有传热的搅拌过程,常在搅拌釜外装有夹套,为了增 加传热面积,也可以在釜内装置蛇管,或蛇管和夹套并用。蛇管一般安装在搅拌 器外围或靠近釜壁处,它可以部分地起到挡板的作用。 (3)搅拌器插入方式常见的是在釜中心轴处垂直插入,轴线与釜轴重合, 如图5-4。但在很多场合也有其他插入方式,如水平插入、水平插入并偏转一定 角度以及倾斜插人。 (4)搅拌器层数对于直径比较大的搅拌釜,或是液体粘度比较大的搅拌操 作,为了避免搅拌的“死角”,可以考虑在搅拌器轴上装置多层搅拌器,如图5-5 所示。每层搅拌器可以是相同结构的,也可以是不同结构的。 2.3常用的机械觉拌装置 由下列部分组成: ①装盛被搅拌液体的容器,即搅拌槽。 ②一根旋转中心轴及装在轴上的推动器(或称 叶轮)。 ③辅助部件,如密封装置、支架、槽壁上的挡 板等。 图5-9为生产中用的一个典型的搅拌器装置。 搅拌系统的主件是叶轮(或称推动器),它随轴旋转 而将机械能施加于液体,推动液体运动。但应指出, 搅拌装置的性能如何,它消耗的功率多少,不仅取 1.桨叶2.搅拌轴3.温度计插套 决于叶轮的形状、大小和转速,也取决于所搅拌液 4.挡板5.夹套6.料管 体的物性以及搅拌槽的形状和大小、槽壁上有无挡 图5-9典型搅拌容器 板等因素。 2.4搅拌器的液体循环量与压头 叶轮旋转时,作用与离心泵类似,即使液体产生压头而消耗功率,体积流 量、压头、功率间的关系为: N=QHog

第5章液体搅拌与气液混合381 式中:N为功率,W;Q为体积流量,m3/s:H为压头,m;p为液体密度, kgm3;g为重力加速度,m/s2。 压头H通常可以写成速度头艺的倍数(“为液体的线速度,m),速度大小 是剪切力大小也是湍动大小的量度。叶轮末梢速度u,也是线速度,而u,心nd(d 为叶轮直径,m;n为转速,rs),这样,叶轮所产生的液体速度头就与n2d2成正 比。体积流量则与(nd)×(d2)=nd3成正比。将此二关系代入上式,得: Nocn3d5 这实际上和后面所讨论的功率准数的定义是一致的。 既然Qxa,Hc2a,Noen'ds,则骨c是cg 在功率消耗为一定值的条件下,下列关系成立:骨c, 从上述可得出一条关于叶轮操作的基本原则:在同等功率消耗下,一个旋转 速度慢的大叶轮产生的体积流量大但剪切力小,而一个旋转速度快的小叶轮产生 的体积流量小但剪切力大。换言之,对产生高剪切力的搅拌器,希望其压头H 大而体积流量Q小,否则要消耗大部分功率以推动液体循环而无助于提供剪切 力。因此这类搅拌器的叶片面积要小,速度要高,是比值要小;反之,若希望有 充分的混合但液体的剪切力不需要很高,则可增加搅拌器的直径并减低其速度, 以便获得的各比值大。液体的混合,固体在液体中的悬浮或溶解,和“液一液” 萃取等操作要求高体积流量甚于高度湍动;“气一液”反应和某些“液一液”接 触的搅拌则要求高度湍动甚于高体积流量。 绝大多数普通液体搅拌操作都可以用前述几种型式的搅拌器完成。问题在于 了解有关的工艺过程对于搅拌器中液体流型、液体循环流量和剪切力大小这几方 面的要求以及这3种搅拌器可采用的具体构形,从而定出叶轮尺寸和转速大小的 合理配合,以产生所要求的流量和剪切力,并估算出其功率消耗。 2.5觉拌器的选型 针对不同的搅拌目的、不同的物料,应该选择适当的搅拌装置形式。搅拌器的选