典型事故四:中石油抚顺石化1.19"重油催化装置爆炸事故一、事故调查分析(一)事故概要1、事故简介2011年1月19日9时24分9秒,中石油抚顺石化分公司石油二厂(以下简称石油二厂)150万吨/年重油催化装置稳定单元发生闪爆事故,事故造成3人死亡、4人轻伤,事故未造成环境污染。2、事故原因(1)直接原因重油催化装置稳定单元E312重沸器壳程下部入口管线上的低点排凝阀,因固定阀杆螺母压盖的焊点开裂,阀门闸板失去固定,阀门失效,脱乙烷汽油泄漏(解吸塔操作压力为1.45MPa,温度124℃)、挥发,与空气形成爆炸性混合物,因喷射产生静电发生爆炸。(2)间接原因①物资采购管理有漏洞,产品质量把关不严。②进货检验、打压试验等检验环节把关不严。(二)基本情况中石油抚顺石化分公司是集“油化纤塑洗蜡”为一体的大型石油化工联合企业。主要生产装置77套,原油一、二次加工能力均为1000万吨/年,化工生产能力185万吨/年。1、事故单位及装置简介抚顺石化分公司石油二厂拥有两套分别为150万吨/年、120万吨/年催化裂化、800万吨/年常减压蒸馏、240万吨/年延迟焦化、石蜡加氢、MTBE、酮苯脱蜡、干气制乙苯等炼油化工生产装置19套。年加工原油能力1150万吨,可生产汽油、煤油、柴油、石蜡、石油焦5大类产品,固定资产39.5亿元,是一个大型石油化工联合企业

典型事故四:中石油抚顺石化“1.19”重油催化装置爆炸事故 一、事故调查分析 (一)事故概要 1、事故简介 2011 年 1 月 19 日 9 时 24 分 9 秒,中石油抚顺石化分公司石油二厂(以下 简称石油二厂)150 万吨/年重油催化装置稳定单元发生闪爆事故,事故造成 3 人 死亡、4 人轻伤,事故未造成环境污染。 2、事故原因 (1)直接原因 重油催化装置稳定单元 E312 重沸器壳程下部入口管线上的低点排凝阀,因 固定阀杆螺母压盖的焊点开裂,阀门闸板失去固定,阀门失效,脱乙烷汽油泄漏 (解吸塔操作压力为 1.45MPa,温度 124℃)、挥发,与空气形成爆炸性混合物, 因喷射产生静电发生爆炸。 (2)间接原因 ①物资采购管理有漏洞,产品质量把关不严。 ②进货检验、打压试验等检验环节把关不严。 (二)基本情况 中石油抚顺石化分公司是集“油化纤塑洗蜡”为一体的大型石油化工联合企 业。主要生产装置 77 套,原油一、二次加工能力均为 1000 万吨/年,化工生产 能力 185 万吨/年。 1、事故单位及装置简介 抚顺石化分公司石油二厂拥有两套分别为 150 万吨/年、120 万吨/年催化裂 化、800 万吨/年常减压蒸馏、240 万吨/年延迟焦化、石蜡加氢、MTBE、酮苯脱 蜡、干气制乙苯等炼油化工生产装置 19 套。年加工原油能力 1150 万吨,可生产 汽油、煤油、柴油、石蜡、石油焦 5 大类产品,固定资产 39.5 亿元,是一个大 型石油化工联合企业

2、事故单元工艺流程简迷石油二厂150万吨/年重油催化裂化及产品精制装置主体部分由中石化北京设计院设计,抚顺石化工程公司第二分公司承建。该装置于2000年8月建成并投产。2003年10月未开始汽油降烯烃改造,采用了辅助提升管反应器加床层的专利技术,主要改造内容有:增加一套汽油反应系统,单独设分馏塔及配套机泵、冷换设备。2004年、2007年、2010年进行了三次计划检修。重油催化装置稳定单元:油气分离器D-2301出来的凝缩油经泵(P-2301/1,2)加压后分为两路,一路作为冷进料进入解析塔C-2302第29层,另一路与稳定汽油换热(E-2305/1,2)至65℃,进入C2302第25层。中间凝缩油自第18层自流抽出后,经解吸塔中间重沸器(E2316)升温后,返回第17层。来自解吸塔底液封盘的凝缩油经解吸塔底部隔板收集,经解吸塔底重沸器(二)E2312(以下简称E312)被轻柴油加热后,返回解吸塔底。解吸塔底重沸器(一)E2303由分馏塔一中回流供热。脱吸塔气体至E2313/1~4前与压缩富气混合。(三)事故发生时间序列日期时间描述2011年1重油催化装置主控室可燃气体报警仪报警,装置操作9:10左右月19日人员姜某某和沈某立即查看DCS画面。在E2310附近准备作业的维护人员于某某听到“噗”的1月19日一声,刺耳的响声(介质泄漏速度快发出的),他立即跑到控制室告知现场跑油了。车间主任助理谢某某等7人先后到现场察看,当时由1月19日于现场可燃物浓度已较高,能见度极差,无法确认具体泄漏部位。1月19日19:15左右现场人员全部撤回仪表室。为了确认具体的泄漏位置,操作员赵某和设备员马某9:20左右某两人分别佩戴空气呼吸器二次进入泄漏现场查找泄1月19日

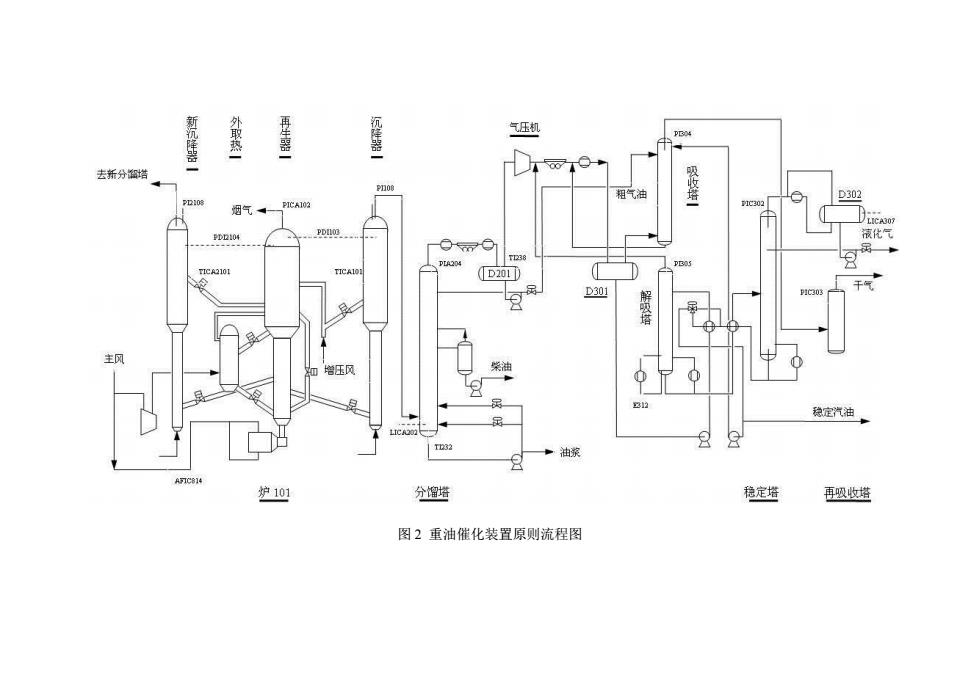

2、事故单元工艺流程简述 石油二厂 150 万吨/年重油催化裂化及产品精制装置主体部分由中石化北京 设计院设计,抚顺石化工程公司第二分公司承建。该装置于 2000 年 8 月建成并 投产。 2003 年 10 月末开始汽油降烯烃改造,采用了辅助提升管反应器加床层的专 利技术,主要改造内容有:增加一套汽油反应系统,单独设分馏塔及配套机泵、 冷换设备。2004 年、2007 年、2010 年进行了三次计划检修。 重油催化装置稳定单元:油气分离器 D-2301 出来的凝缩油经泵(P-2301/1, 2)加压后分为两路,一路作为冷进料进入解析塔 C-2302 第 29 层,另一路与稳 定汽油换热(E-2305/1,2)至 65℃,进入 C2302 第 25 层。中间凝缩油自第 18 层自流抽出后,经解吸塔中间重沸器(E2316)升温后,返回第 17 层。来自解吸 塔底液封盘的凝缩油经解吸塔底部隔板收集,经解吸塔底重沸器(二)E2312(以 下简称 E312)被轻柴油加热后,返回解吸塔底。解吸塔底重沸器(一)E2303 由 分馏塔一中回流供热。脱吸塔气体至 E2313/1~4 前与压缩富气混合。 (三) 事故发生时间序列 日期 时间 描述 2011 年 1 月 19 日 9:10 左右 重油催化装置主控室可燃气体报警仪报警,装置操作 人员姜某某和沈某立即查看 DCS 画面。 1 月 19 日 在 E2310 附近准备作业的维护人员于某某听到“噗”的 一声,刺耳的响声(介质泄漏速度快发出的),他立即 跑到控制室告知现场跑油了。 1 月 19 日 车间主任助理谢某某等 7 人先后到现场察看,当时由 于现场可燃物浓度已较高,能见度极差,无法确认具 体泄漏部位。 1 月 19 日 9:15 左右 现场人员全部撤回仪表室。 1 月 19 日 9:20 左右 为了确认具体的泄漏位置,操作员赵某和设备员马某 某两人分别佩戴空气呼吸器二次进入泄漏现场查找泄

漏点。车间主任助理谢某某,安全员佟某某也二次进入现场1月19日维护人员黄某也跟出控制室。安全员佟某某半路返回,组织现场维护人员撤离,1月19日9:24:09脱乙烷汽油泄漏发生闪爆,并引起局部火灾

漏点。 1 月 19 日 车间主任助理谢某某,安全员佟某某也二次进入现场, 维护人员黄某也跟出控制室。安全员佟某某半路返回, 组织现场维护人员撤离。 1 月 19 日 9:24:09 脱乙烷汽油泄漏发生闪爆,并引起局部火灾

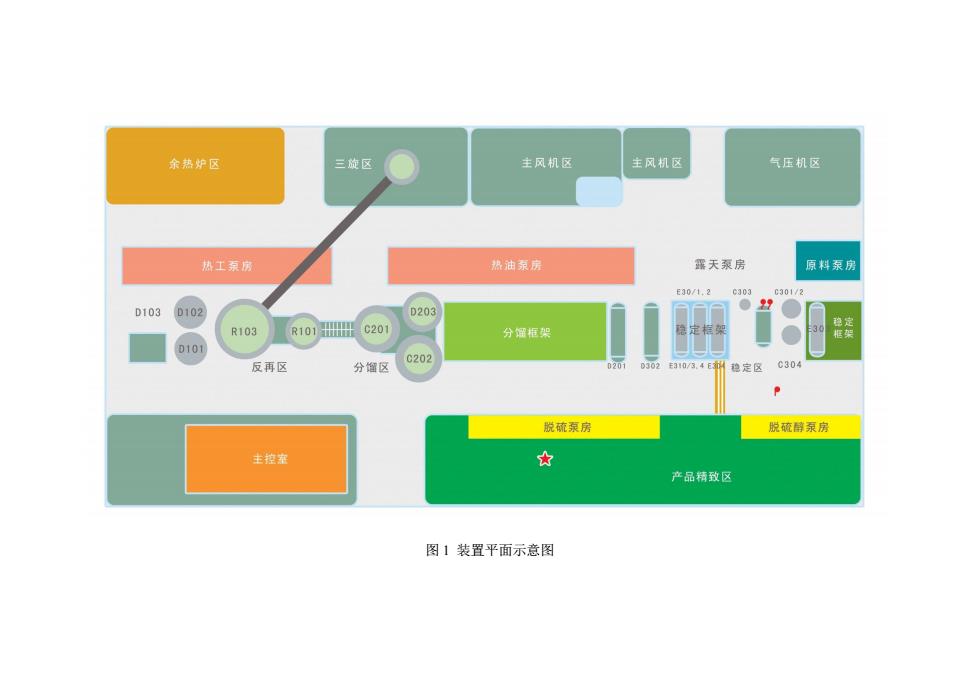

主风机区生风机区气压机区余热炉区三旋区热油泵房露天泵房热工泵房原料泵房E00/1,2c303C301/299D103D102D203稳定C201R103R101分馏框架1框架D101C202C304反再区02010302E310/3.4E38分增区稳定区脱硫泵房脱硫醇泵房主控室★产品精致区图1装置平面示意图

图 1 装置平面示意图

新沉降器再生器抗降器外气压机取PE304热一-吸收塔去新分塔PH08箱气油D302PI2108PIC302PICA102烟气DLcAOrPDI1O3液化气PD21042PDOSDLA2040TICALOTCA2101(D201D干气D301PIC303解吸塔2主风柴油增压风Q民312稳定汽油民LICAOO2RRT1232油浆0AFICB14炉101分馏塔稳定塔再吸收塔图2重油催化装置原则流程图

图 2 重油催化装置原则流程图