护保养说明书等)。 设计和试制单位还应向会议提供两台以上样机或现装两台以上样机,以便由鉴定会议抽 取一台进行性能抽查试验。 在审查技术文件和对样机进行性能试验后,鉴定会对该新型内燃机是否达到技术任务书 中规定的要求,应给予全面评价,对能否通过鉴定应作出决议,并提交鉴定意见书。 由鉴定会议通过、并经有关部门批准后,该内燃机即可投入小批量生产,由此进行工艺 考核,检验产品设计的工艺性及工艺装备的性能,然后可转入成批生产, 至此,样机设计、试制工作告一段落,其后,设计人员还必须不断地对内燃机在使用中 所暴露出来的问题进行调查研究,并从结构、材料和工艺等方面不断加以改善。 第四节内燃机的一般设计方法 一、关于内燃机的相似关系应用问题 在进行样机的总体方案设计时,常常选择一台或几台与所要设计的内燃机大致相似的原 准机,根据相似关系来确定样机的主要参数及一些主要零部件的结构尺寸。 从理论上说,原准机与所要设计的内燃机之间应满足下列的相似关系: (1)几何相似原准机与所设计内燃机之间结构型式相同,而且其主要尺寸成比例。 (2)力学相似原准机与所设计内燃机的机械应力大致相同。 (3)熟力相似原准机与所设计内燃机的热应力大致相同。 实际上,几平不可能找到与所设计内燃机完全满足上述相似的原准机,因为所设计内 机与原准机的主要零部件在结构形状上或多或少有些差异,再加上内燃机其余结构细节上的 差别,真正的几何相似是不存在的,因而即使单位活塞面积上的最大然气压力与单位活塞面积 上的惯性力都大致相同,而且材料也相同,其机械应力与热应力还是有差别的。通常只能以几 何相似为依据引出比较参数,如行程-缸径比、曲柄半径-连杆长度比、气缸中心距-缸径比 等相同,单位活赛面积上最大燃气压力与单位活塞面积上的惯性力以及主要零件材料相同 等,以这些为依据,采用与原准机比较推理的方法,为新设计的内燃机初步选择合理性能指 标及主要零部件的结构尺寸。虽然采用这种方法并不能代替以后所需进行的大量试验和研究 工作,但由此可以节省计算时间和试验研究的工作量,同时也可以用来估计所设计的内燃机 在以后技术发展过程中可能遇到的闲难。 二、关于可靠性设计9方法的应用问题 根据可靠性理论,产品的可靠性是指产品在规定的使用条件下和时间间隔内完戒规定功 能的能力。在规定的使用条件下,在规定时间间隔内具有完成规定功能的能力,就是可靠, 如果在规定的使用条件下,在规定的时间间隔内发生故障,失去完成规定功能的能力,成是 不可靠。由于产品及其零部件在规定的使用条件下和时间间隔内有可能完戒规定功能,也有 可能不能完成规定的功能,也就是有可能不出现故障,也有可能出现故障,这是一种随机事 日关于可靠性设计何题,读者可参考有关文就,此处只介图有关的基本颜念和知识。 -13

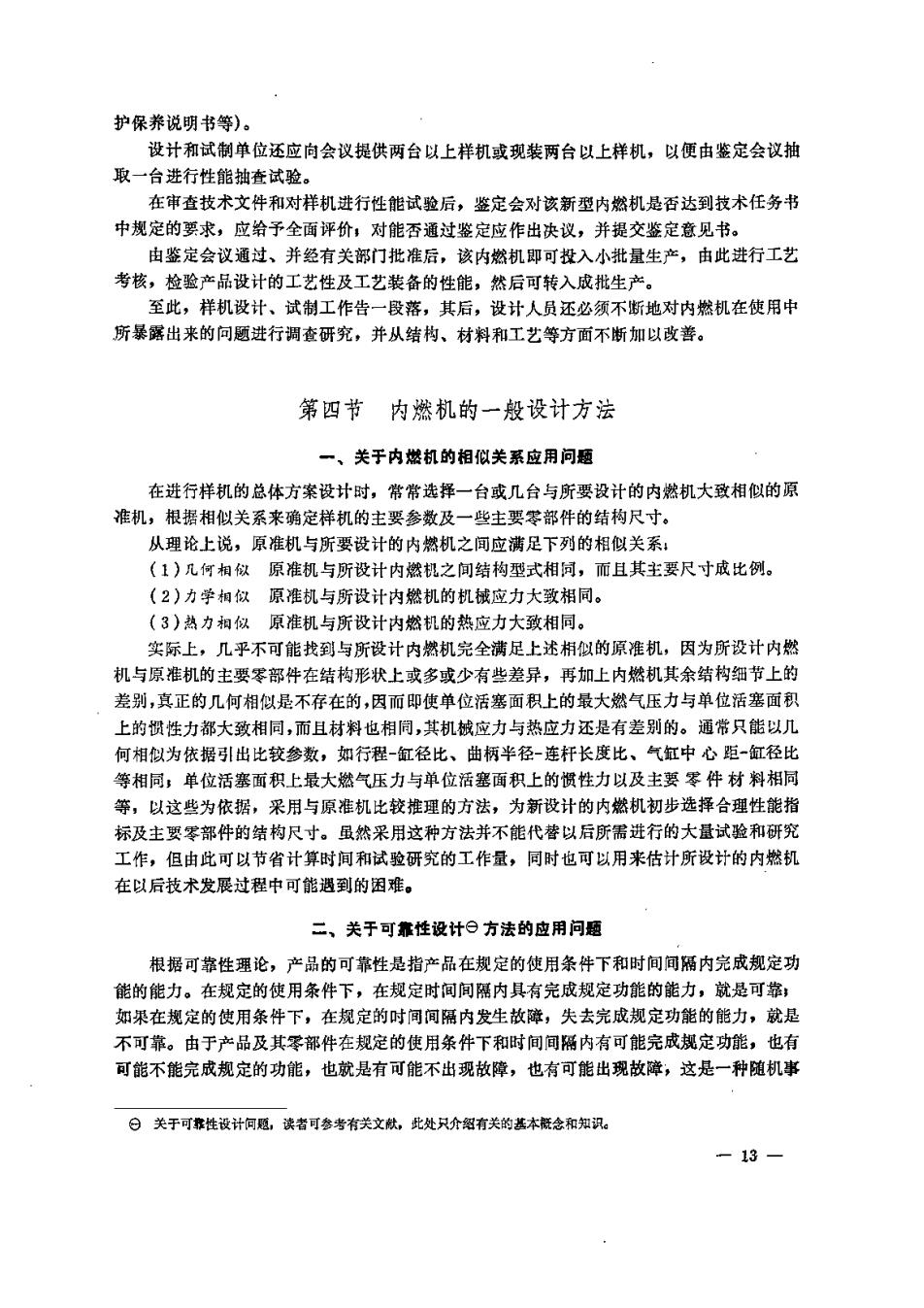

件,因此在研究可靠性问题时,采用完成规定功能的概率,并称之为可靠度,用来表示零部 件、产品的可靠性。产品的可靠度取决于各零件的可靠度,而且与零部件的组合形式有关。 在串联系统中,每一个零部件的损坏都会影响系统的可靠度。当零部件可菲度一定时,系 统中零件越多,则系统可度低。加强系统最薄弱环节的可靠度能有效地提高系统可靠 度;在能达到预期规定功能要求的前提下,选择零件个数少而结构合理的部件,则能提高系 统的可排度,对于重要结构可采用并联系统以提高系统的可靠度。对于由串联系统和并联系 统组成的混联系统,其可靠度则随混联情况而定 在可靠性理论中,零件结构强度的可靠性设计方法与常规方法不同。在常规强度设计 中,对结构所承受的负荷、材料性能、结构尺寸等设计参数都是取均值(图1-2)。实际上 搬产品零件承受的是随机负荷,并且材料的性能虽是同一型号,由于不同厂家的治炼、轧 制、热处理、取样试验等条件的不同,材料性能是现离散分布,每一零件尺寸也都有一定的 公差范围,也是一随机变量。因此,零件应力和强度都是离徽变量(图1-2b)。在常规设计 中,由于不考虑这些设计参数的概率分布,为使结构的计算应力小于材料允许的应力,往往 引入一个经验性的安企系数来加以保证。由于安全系数的选择带有一定的盲目性,致使按常 规强度设计的产品结构偏于保守,这就远不能满足现代产品结构较为精小的设计要求。 8别君. G.r 影响应力的因素 影响强变的因素, 影响应力因素影响强度因素 工作 (a) (8 附1-2筒规强度设计与强度可靠性设计 在强度可靠性设计中,洛负荷、材料强度和结构儿何尺寸等都看作为离散变量,在计算 中考塘了各种随机因案的影响,并假设它们分别遵循某一分布规律(如正态分布、对数分布 等),通过计算出应力与强度离散分布,龚立应力-强度干涉棋型(图1-26),并引入可靠度 R的桥念,将应力。超过强度,的概率,即图中分布曲线重法的阴线区称为零件尖效(损环) -14-

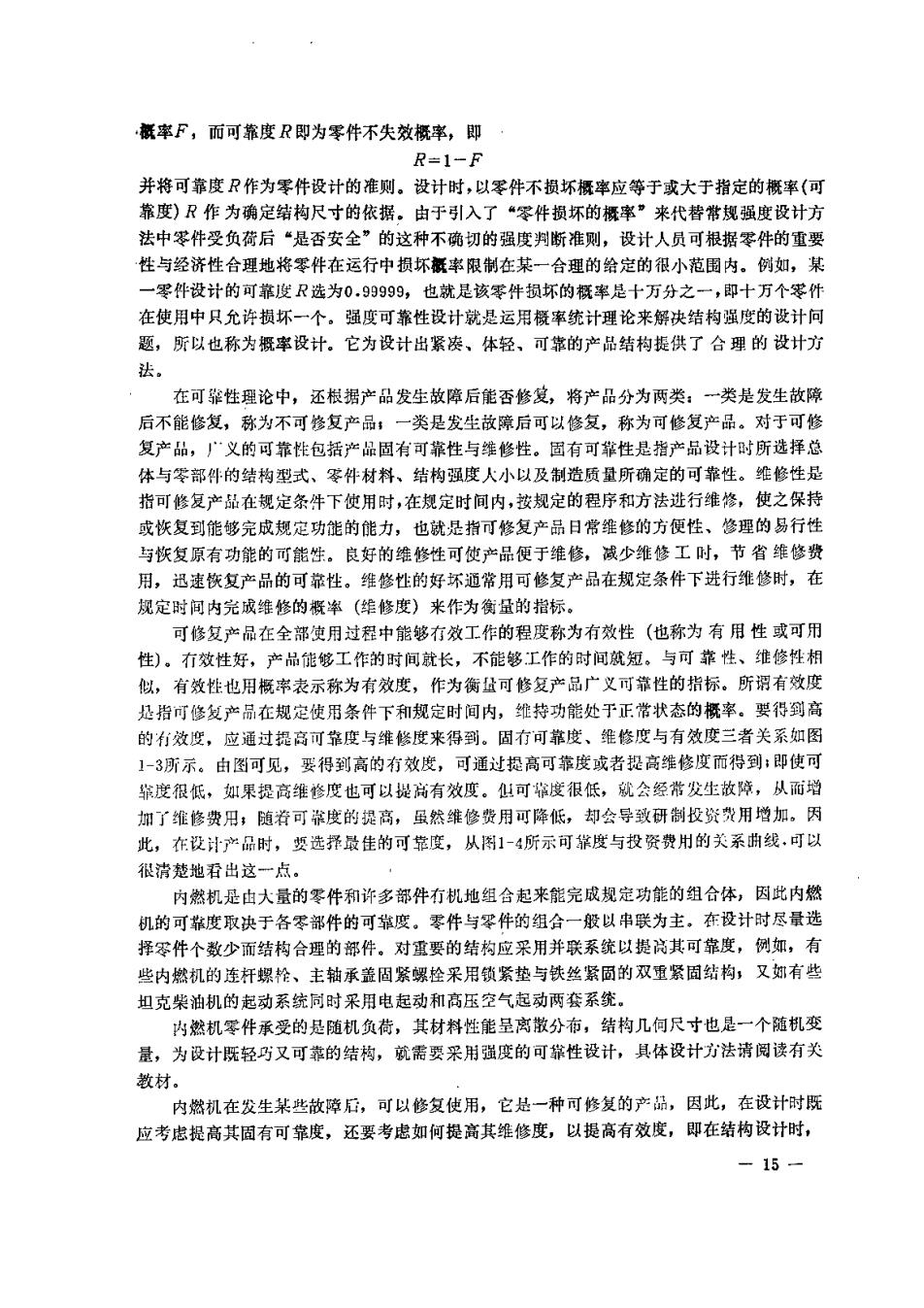

餐率F,而可靠度R即为零件不失效概率,即 R=1-R 并将可靠度R作为零件设计的准则。设计时,以零件不损坏概率应等于或大于指定的概率(可 靠度)R作为确定结构尺寸的依据。由于引入了“零件损坏的概率”来代替常规强度设计方 法中零件受负荷后“是否安全”的这种不确切的强度判断准则,设计人员可根据零件的重要 性与经济性合理地将零件在运行中损坏解率限制在某一合理的给定的很小范围内。例如,某 一罗件设计的可靠度R选为0,99999,也就是该零件损坏的概率是十万分之一,即十万个零件 在使用中只允许损坏一个。强度可靠性设计就是运用概率统计理论来解决结构强度的设计问 题,所以也称为概率设计。它为设计出紧凑、体轻、可靠的产品结构提供了合理的设计方 在可罪性理论中,还根据产品发生故降后能否修复,将产品分为两类:一类是发生故鸭 后不能修复,称为不可修复产品;一类是发生故障后可以修复,称为可修复产品。对于可修 复产品,广义的可靠性包括产品固有可靠性与维修性。固有可性是指产品设计时所选择总 体与零部件的结构型式、零件材料、结构强度人小以及制造质量所确定的可靠性。维修性是 指可修复产最在规定条件下使用时,在规定时间内,按规定的程序和方法进行维修,使之保持 或恢复到能够完成规定功能的能力,也就是指可修复产品日常维修的方便性、修理的易行性 与恢复原有功能的可能炸。良好的锥修性可使产品便于维修,减少维修工时,节省维修费 用,迅速恢复产品的可靠性。维修性的好坏通常用可修复产品在规定条件下进行维修时,在 规定时间内完成维修的概率(维修度)来作为衡量的指标, 可修复产品在全部使用过程中能够有效工作的程变称为有效性(也称为有用性或可用 性)。有效性好, 产品能工作的时间就长,不能够工作的时间就短。与可靠性、维修性相 似,有效性也用概率表示称为有效度,作为衡盘可修复产品广义可笨性的指标。所谓有效度 是指可修复产品在规定使用条件下和规定时间内,维持功能处于正常状态的概率。婴得到高 的有效度,应通过提高可靠度与维修度来得到。固有可靠度、维修度与有效度三者关系如图 】-3所示。由图可见,妥得到高的有效度,可通过提高可靠度或者提高维修度而得到:即使可 维度很低,如虹果提高维修度也可以提高有效度。但可度很低,就会经常发生故障,从而增 加了维修费用,随着可常度的提高,虽然维修费用可降低,却会导致研制投资费用增加。因 此,在设计产品时,竖选择最佳的可靠度,从图1-4所示可浆度与投资费肘的关系曲线,可以 很清楚地君出这一点 内然机是由大量的零件和许多部件有机地组合起来能完成规定功能的组合体,因此内燃 机的可靠度取决于各零部件的可靠度。零件与零件的组合一般以串联为主,在设计时尽景选 择零件个数少面结构合理的部件。对重要的结构应采用并联系统以提高其可靠度,例如,有 些内燃机的连杆螺枪、主轴承盖固繁螺栓采用锁紧控与铁丝紧同的双重紧固结构,又如有些 如克柴油机的动系统尉时采用电起动和高压空气起动两套系统 内燃机零件承受的是随机负荷,其材料性能是离散分布,结构几何尺寸也是一个随机变 量,为设计既轻马又可兼的结构,就需要采用置度的可靠性设计,具体设计方法请阅读有关 教材 内燃机在发生某些放障后,可以修复使用,它是一种可修复的产品,因此,在设计时既 应考虑提高其周有可靠度,还要考虑如何提高其维修度,以提高有效度,即在结构设计时, -15

0. 0.6 0.6070.80.91.0 可 可誉度 四1-3可密度、维修度与有效雯三者关系 钢1-4产品的可第堂与设资奖用 费用维修我阳;总皮本, 要求内然机容易维护修理,而在发生故障后,容易检查与修复,具体要求是:减少所需的维 修项目和次数:增长维修的间隔期:减少维修工作时间和劳动消耗以及物力消耗,降低对维 修的技能要求,为了达到上述要求,除了在零部件的结构设计上要考虑尽量减少所需的维修项 目、次数以及尽量增长维修的间隔期之外,还应顾及维修方使的原则,即保证①可达性,② 互换性,③易修复性 ④维修工具设备的通用性与一些必要工具设备的专用性,⑤检查时的 易鉴别性与易检测性,⑧维修的安全性。此外,还应考虑人-机工程学问题,即考虑维修人员 的心理与生理特点和能力因素,促使提高维修效率,并且还应注意诚少使用中可能引起的错 误操作,为此常加安全操作保险、故障保险等。有些内燃机采用自动报警保护装置(如空气 滤清器、机油滤清器、燃油滤清器的更换滤清元件指示器及机油压力、水位指示器等)与品 障自动诊断装置,以诚少故障与预防故障。还有些内燃机采用电子控制系统(如电子调速 器、排气温度控制装置、增压压力控制装置、进气管温度控制装置、超速控制装咒及冷却水 温与机油压力控制装置等)来控制内燃机的各种工作参数,从而能保证其运转的可靠性。 三、关于优化设计方法⊙的应用问题 长期以来,内燃机的设计方法,如同许多工程没计的传统方法一样,通常采用凌试法, 即在设计时参考一些成熟设计,凭借经验和判断进行初步设计(包括总体布置、材料、结构 尺寸、工艺等的选择),然后进行校核计算,检验其是香符合设计要求,如果不符合设计要 求,则进行修改并调整没计参数,再校核、再河整,如此反复儿次一直达到满足设计要求为 止。这种传统的设计方法,虽然在过去设计工作中起了一定的作用,但所得的仅仅是符合设 计要求的可行方案,而不一定是最优方案。随着科技与生产的迅速发展,对设计工作提出了 更高的要求,希望在可行方案中寻找一个最优的设计方案。例知,在设计内燃机零部件时, 婴求在保证可靠工作的前提下,具有重量最轻或尺寸最小等等。凑试法是不能满足这种要求 的。由于电子计算机的应用,为解决上述阿题创造了条伴,工程设计中开始采用多方案比较 法,即在设计时,预先给定多种初始方案,然后逐一校核计算进行比较,从中选出较好的方 日关于优化没计方法网题,读者可参考有关文就,此处只介超有关的基本概念和知识。 ,16

案。但这也仪仅只是在九个有限的设计方案中选择比较好的一个,而并不一定能够得到最 优方案。 60年代中期以来,高速电子计算机的广泛应用和最优化计算方法的迅速发展,在设计 工作中出现了利用电子计算机和最优化计算方法自动寻找最优方案的优化设计(也称为最优 设计)的方法。这种方法,在国外已广泛应用在宇航、航空、土建、造船等方面,并且取得 了显著的效果,近儿年来优化设计方法已经逐渐应用到内燃机的设计工作中来,有些内燃机 零件设计还将有限元法与优化设计法,或者将可靠性设计方法与优化设计法结合起来,使设 计方案在一定条件下达到最优。我国在70年代初期开始,在一些先进的科研、生产部门逐 渐推广了优化设计方法。实践证明,采用优化设计方法极大地提高了科研、生产及设计质 量,缩短了设计周期,节约了大量资金,已成为现代科研、生产设计的重要手段之一。在内 燃机设计中也应该尽量采用优化设计方法, 优化设计方法包括两部分内容:一是分析设计任务,将设计任务构造成为一个最优化的 数学模型;另一个是选用适当的最优化计算方法,利用电子计算机求解数学模型,自动寻找 最优方案。构造数学模型的基本步骤是 【,确定设计变量一个设计方案通常包括荫种设计参数:一种是根据具体的设计问题 事先确定的参数,称为设计常数:另一种是在设计过程中看作变止的参数,称为设计变量。优 化设计就是调整设计变量以得到最优方案, 2.确定目标函数所谓目标函数,就是评比设计方案好坏标准的函数,也称为评价函 数。它是设计变量的函数,随着没计任务的不同,评价标准也不一样。有的设计,要求重量 最轻或体积最小,有的设计,要求造价最省或使用性能最好,也可以是这儿方面的综合要 求。最优方業就是目标函数值为最小或最大的一个方案。 3. 明确约束条件在工程设计中为得到一个可行的设计方案,必须满足某些条件,这些 条件称为约東条件。约束条件一般分为两种:一种是反映设计性能或状态的要求,称为状态约 束,一种是反映设计变量许可变化范围的要求,称为界限约束。它们都是设计变盐的函数 4,构造数学模型 在确定了设计变量、 目标函数及约束条件之后,可以将工程设计任 务构成为最优化问题的数学模型,即 求没计变量 (x X= =[x,.,x] 使目标函数F(X)=F(x,x,x)为最小(或最大),并满足约束条件 g1(X)=g1(1,x,≥0,j-1,2,.,4 h(X)=h(x1,x1,.,x)=0,b=1,2,.,m4 i=1,2,.,时。 式中:X代表个设计变的矢量,是一个单列矩阵。F(X)代表含有设计变量X的目标函 数。9(X)≥0表示个不等式约束条件,h(X)=0表示m个等式约束条件。通常可以只有不 等式约束条件,也可以只有等式约束条件,在有些设计任务中还可以不带约束条件,:≤x:≤ 表示n个设计变量许可变化花围的上、下限,但有些问题没有这个约束条件。 -17-