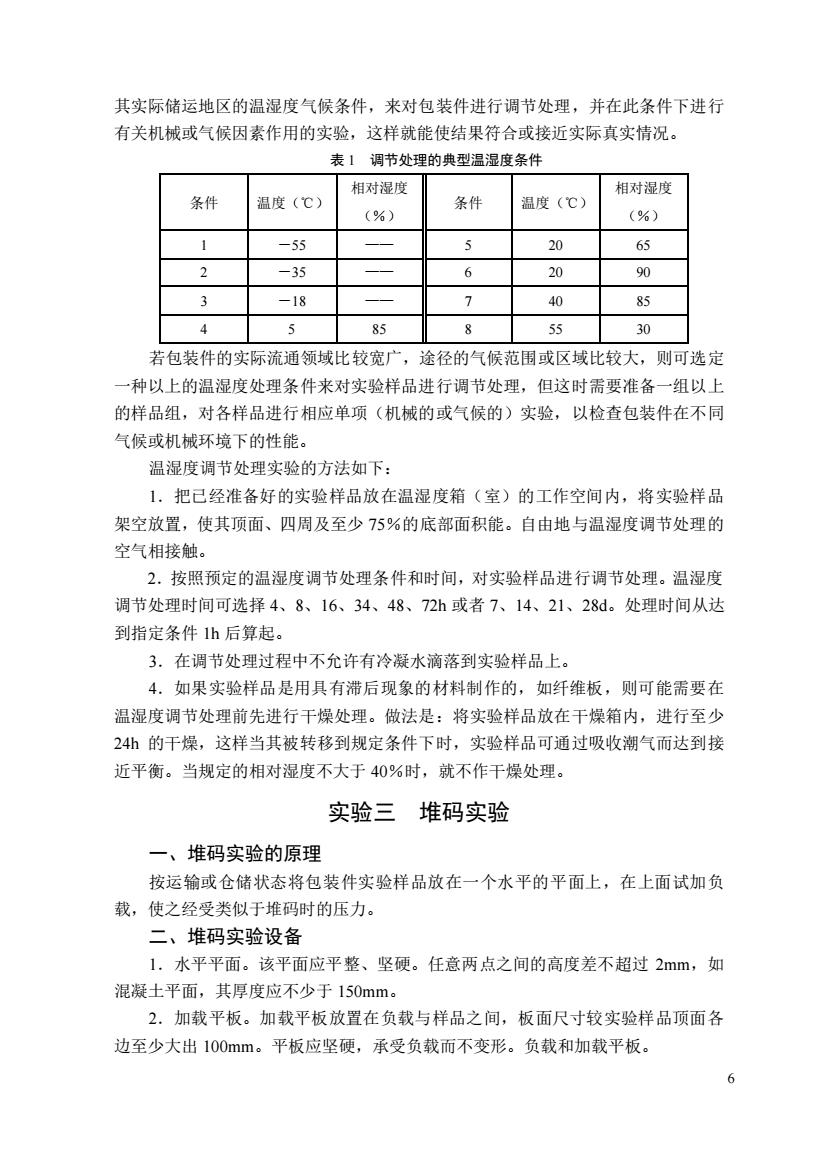

其实际储运地区的温湿度气候条件,米对包装件进行调节处理,并在此条件下进行 有关机械或气候因素作用的实验,这样就能使结果符合或接近实际真实情况。 表1调节处理的典型温湿度条件 相对湿度 相对湿度 条件 温度(℃) 条件 (%) 温度(℃) (%) 1 -55 5 20 65 2 -35 6 20 90 18 7 40 85 4 5 85 8 55 30 若包装件的实际流通领域比较宽广,途径的气候范围或区域比较大,则可选定 一种以上的温湿度处理条件来对实验样品进行调节处理,但这时需要准备一组以上 的样品组,对各样品进行相应单项(机械的或气候的)实验,以检查包装件在不同 气候或机械环境下的性能。 温湿度调节处理实验的方法如下: 1.把已经准备好的实验样品放在温湿度箱(室)的工作空间内,将实验样品 架空放置,使其项面、四周及至少75%的底部面积能。自由地与温湿度调节处理的 空气相接触。 2.按照预定的温湿度调节处理条件和时间,对实验样品进行调节处理。温湿度 调节处理时间可选择4、8、16、34、48、72h或者7、14、21、28d。处理时间从达 到指定条件1h后算起。 3.在调节处理过程中不允许有冷凝水滴落到实验样品上。 4.如果实验样品是用具有滞后现象的材料制作的,如纤维板,则可能需要在 温湿度调节处理前先进行干燥处理。做法是:将实验样品放在干燥箱内,进行至少 24h的干燥,这样当其被转移到规定条件下时,实验样品可通过吸收潮气而达到接 近平衡。当规定的相对湿度不大于40%时,就不作干燥处理。 实验三堆码实验 一、堆码实验的原理 按运输或仓储状态将包装件实验样品放在一个水平的平面上,在上面试加负 载,使之经受类似于堆码时的压力。 二、堆码实验设备 1.水平平面。该平面应平整、坚硬。任意两点之间的高度差不超过2mm,如 混凝土平面,其厚度应不少于150mm。 2.加载平板。加载平板放置在负载与样品之间,板面尺寸较实验样品顶面各 边至少大出100mm。平板应坚硬,承受负载而不变形。负载和加载平板。 6

6 其实际储运地区的温湿度气候条件,来对包装件进行调节处理,并在此条件下进行 有关机械或气候因素作用的实验,这样就能使结果符合或接近实际真实情况。 表 1 调节处理的典型温湿度条件 条件 温度(℃) 相对湿度 (%) 条件 温度(℃) 相对湿度 (%) 1 -55 —— 5 20 65 2 -35 —— 6 20 90 3 -18 —— 7 40 85 4 5 85 8 55 30 若包装件的实际流通领域比较宽广,途径的气候范围或区域比较大,则可选定 一种以上的温湿度处理条件来对实验样品进行调节处理,但这时需要准备一组以上 的样品组,对各样品进行相应单项(机械的或气候的)实验,以检查包装件在不同 气候或机械环境下的性能。 温湿度调节处理实验的方法如下: 1.把已经准备好的实验样品放在温湿度箱(室)的工作空间内,将实验样品 架空放置,使其顶面、四周及至少 75%的底部面积能。自由地与温湿度调节处理的 空气相接触。 2.按照预定的温湿度调节处理条件和时间,对实验样品进行调节处理。温湿度 调节处理时间可选择 4、8、16、34、48、72h 或者 7、14、21、28d。处理时间从达 到指定条件 1h 后算起。 3.在调节处理过程中不允许有冷凝水滴落到实验样品上。 4.如果实验样品是用具有滞后现象的材料制作的,如纤维板,则可能需要在 温湿度调节处理前先进行干燥处理。做法是:将实验样品放在干燥箱内,进行至少 24h 的干燥,这样当其被转移到规定条件下时,实验样品可通过吸收潮气而达到接 近平衡。当规定的相对湿度不大于 40%时,就不作干燥处理。 实验三 堆码实验 一、堆码实验的原理 按运输或仓储状态将包装件实验样品放在一个水平的平面上,在上面试加负 载,使之经受类似于堆码时的压力。 二、堆码实验设备 1.水平平面。该平面应平整、坚硬。任意两点之间的高度差不超过 2mm,如 混凝土平面,其厚度应不少于 150mm。 2.加载平板。加载平板放置在负载与样品之间,板面尺寸较实验样品顶面各 边至少大出 100mm。平板应坚硬,承受负载而不变形。负载和加载平板

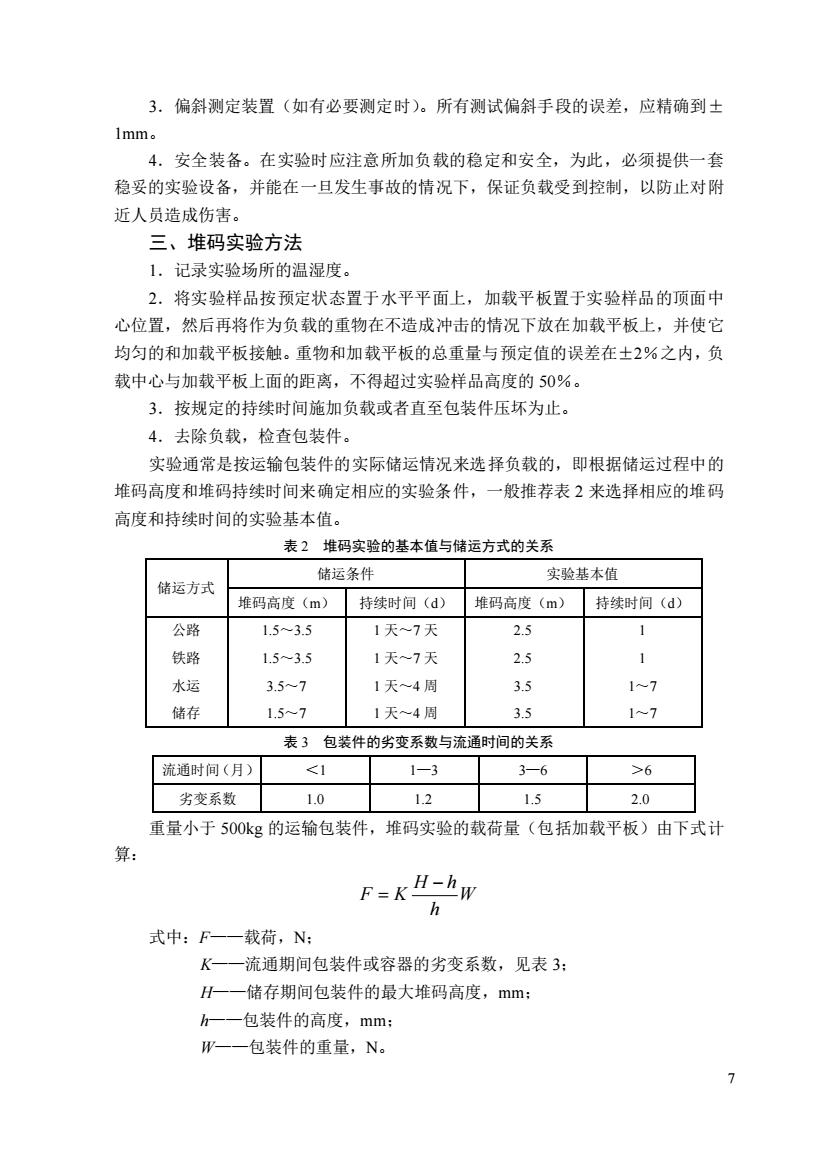

3.偏斜测定装置(如有必要测定时)。所有测试偏斜手段的误差,应精确到士 lmm。 4.安全装备。在实验时应注意所加负载的稳定和安全,为此,必须提供一套 稳妥的实验设备,并能在一旦发生事故的情况下,保证负载受到控制,以防止对附 近人员造成伤害。 三、堆码实验方法 1.记录实验场所的温湿度。 2.将实验样品按预定状态置于水平平面上,加载平板置于实验样品的顶面中 心位置,然后再将作为负载的重物在不造成冲击的情况下放在加载平板上,并使它 均匀的和加载平板接触。重物和加载平板的总重量与预定值的误差在士2%之内,负 载中心与加载平板上面的距离,不得超过实验样品高度的50%。 3.按规定的持续时间施加负载或者直至包装件压坏为止。 4.去除负载,检查包装件。 实验通常是按运输包装件的实际储运情况来选择负载的,即根据储运过程中的 堆码高度和堆码持续时间来确定相应的实验条件, 一般推荐表2来选择相应的堆码 高度和持续时间的实验基本值。 表2堆码实验的基本值与储运方式的关系 储运方式 储运条件 实验基本值 堆码高度(m) 持续时间(d) 堆码高度(m) 持续时间(d) 公路 1.53.5 1天~7天 2.5 1 铁路 1.5~3.5 1天~7天 25 1 水运 3.57 1天~4周 3.5 17 储存 1.57 1天~4周 35 17 表3包装件的劣变系数与流通时间的关系 流通时间(月) I 1-3 3-6 >6 劣变系数 1.0 12 1.5 2.0 重量小于50Okg的运输包装件,堆码实验的载荷量(包括加载平板)由下式计 算 F=KH-hW 式中:F一一载荷,N: K一一流通期间包装件或容器的劣变系数,见表3: 一一储存期间包装件的最大堆码高度,mm: h 一包装件的高度,mm: W一一包装件的重量,N

7 3.偏斜测定装置(如有必要测定时)。所有测试偏斜手段的误差,应精确到± 1mm。 4.安全装备。在实验时应注意所加负载的稳定和安全,为此,必须提供一套 稳妥的实验设备,并能在一旦发生事故的情况下,保证负载受到控制,以防止对附 近人员造成伤害。 三、堆码实验方法 1.记录实验场所的温湿度。 2.将实验样品按预定状态置于水平平面上,加载平板置于实验样品的顶面中 心位置,然后再将作为负载的重物在不造成冲击的情况下放在加载平板上,并使它 均匀的和加载平板接触。重物和加载平板的总重量与预定值的误差在±2%之内,负 载中心与加载平板上面的距离,不得超过实验样品高度的 50%。 3.按规定的持续时间施加负载或者直至包装件压坏为止。 4.去除负载,检查包装件。 实验通常是按运输包装件的实际储运情况来选择负载的,即根据储运过程中的 堆码高度和堆码持续时间来确定相应的实验条件,一般推荐表 2 来选择相应的堆码 高度和持续时间的实验基本值。 表 2 堆码实验的基本值与储运方式的关系 储运方式 储运条件 实验基本值 堆码高度(m) 持续时间(d) 堆码高度(m) 持续时间(d) 公路 铁路 水运 储存 1.5~3.5 1.5~3.5 3.5~7 1.5~7 1 天~7 天 1 天~7 天 1 天~4 周 1 天~4 周 2.5 2.5 3.5 3.5 1 1 1~7 1~7 表 3 包装件的劣变系数与流通时间的关系 流通时间(月) <1 1—3 3—6 >6 劣变系数 1.0 1.2 1.5 2.0 重量小于 500kg 的运输包装件,堆码实验的载荷量(包括加载平板)由下式计 算: H h F K W h − = 式中:F——载荷,N; K——流通期间包装件或容器的劣变系数,见表 3; H——储存期间包装件的最大堆码高度,mm; h——包装件的高度,mm; W——包装件的重量,N

最大堆码高度,一般可根据储运条件在1.50、1.80、2.50、3.50、5.00、7.00m 内选择。 实验四跌落实验 一、跌落实验原理 提起实验样品至预定高度,然后使其按预定状态自由落下,与冲击台面相撞。 二、跌落试验机 包装件的跌落试验机,其主要技术参数: 跌落高度:300~1200mm: 试件最大质量:100kg: 试件最大尺寸:(1000×800×1000)mm: 冲击面板尺寸:(1750×1200×14)mm: 试验机超载能力:110kg: 试件面跌落角度偏差:小于3°: 跌落高度偏差:±2%: 托板中心处垂直方向加速度:4g。 (1)提升装置:在提升和释放过程中,不应损坏实验包装件 (2)实验包装件支撑装置:释放前应使包装件处于预先规定的状态。 (3)释放装置:在释放后,包装件在跌落过程中直到撞到冲击面之前,不得 碰到装置上的任何部件。 (4)冲击面:应为水平平面,重量足够大且质地很坚硬,使它在实验中心不 移动、不变形。 一般情况下,该冲击面应符合以下要求: ①整块,其质量至少应为最重实验包装件的50倍: ②平整,其表面上任意两点的水平高度差不得超过2mm: ③坚硬,冲击面上任何100m2面积上放置100N重的静载荷,其变形量不得超 过0.1mm ④要有足够大的面积,保证实验包装件完全落在冲击面上。 三、跌落实验方法 (1)提升实验包装件,并按预定状态将其支撑住,吊起高度与预定跌落高度 之差不得超过±2%。此高度由包装在释放时的最低点与冲击面上的最高点之间的距 离所决定。 (2)在下列允许值范围内,按预定的状态将包装件释放: ①面跌落或棱跌落时:冲击面或冲击棱与水平之间的最大夹角为2°。 ②棱跌落或角跌落时:包装件上规定面与水平面之间夹角公差不大于该角的士

8 最大堆码高度,一般可根据储运条件在 1.50、1.80、2.50、3.50、5.00、7.00m 内选择。 实验四 跌落实验 一、跌落实验原理 提起实验样品至预定高度,然后使其按预定状态自由落下,与冲击台面相撞。 二、跌落试验机 包装件的跌落试验机,其主要技术参数: 跌落高度:300~1200mm; 试件最大质量:100kg; 试件最大尺寸:(1000×800×1000)mm; 冲击面板尺寸:(1750×1200×14)mm; 试验机超载能力:110kg; 试件面跌落角度偏差:小于 3°; 跌落高度偏差:±2%; 托板中心处垂直方向加速度:4g。 (1)提升装置:在提升和释放过程中,不应损坏实验包装件。 (2)实验包装件支撑装置:释放前应使包装件处于预先规定的状态。 (3)释放装置:在释放后,包装件在跌落过程中直到撞到冲击面之前,不得 碰到装置上的任何部件。 (4)冲击面:应为水平平面,重量足够大且质地很坚硬,使它在实验中心不 移动、不变形。 一般情况下,该冲击面应符合以下要求: ①整块,其质量至少应为最重实验包装件的 50 倍; ②平整,其表面上任意两点的水平高度差不得超过 2mm; ③坚硬,冲击面上任何 100m2 面积上放置 100N 重的静载荷,其变形量不得超 过 0.1mm; ④要有足够大的面积,保证实验包装件完全落在冲击面上。 三、跌落实验方法 (1)提升实验包装件,并按预定状态将其支撑住,吊起高度与预定跌落高度 之差不得超过±2%。此高度由包装在释放时的最低点与冲击面上的最高点之间的距 离所决定。 (2)在下列允许值范围内,按预定的状态将包装件释放: ①面跌落或棱跌落时:冲击面或冲击棱与水平之间的最大夹角为 2°。 ②棱跌落或角跌落时:包装件上规定面与水平面之间夹角公差不大于该角的±

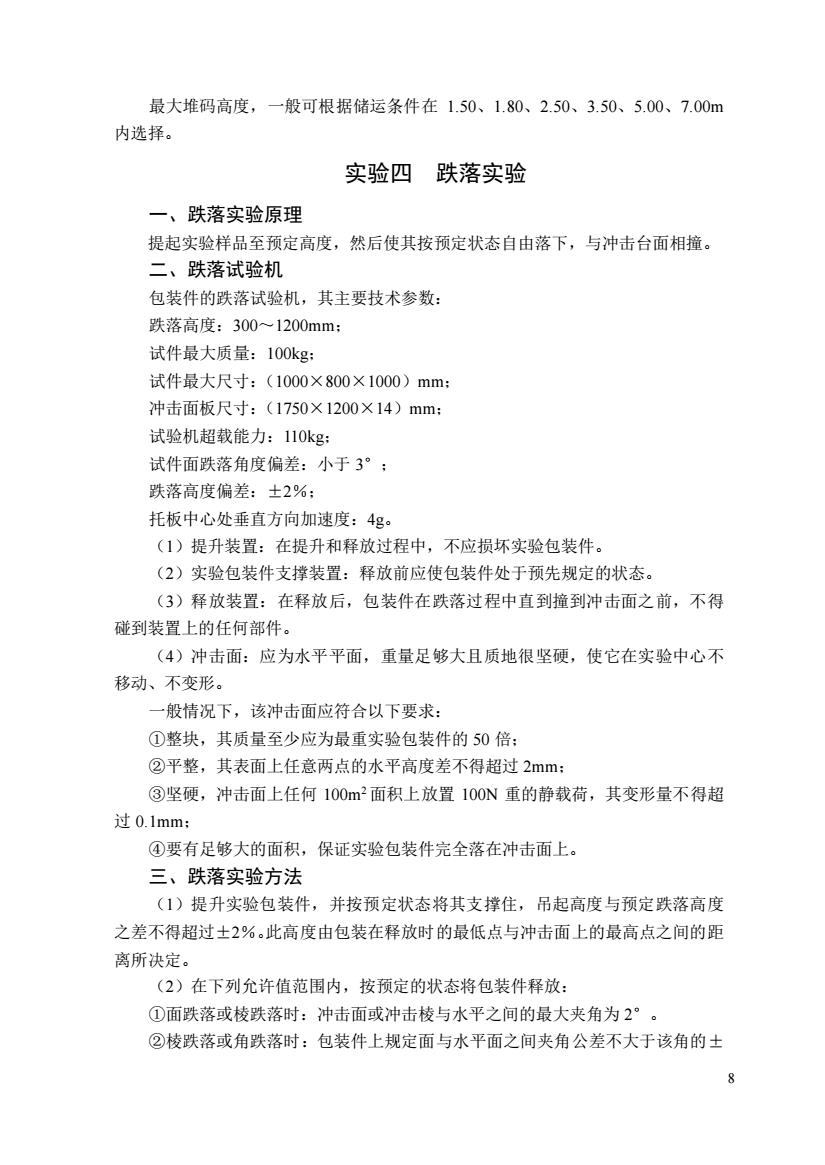

5%或士10%,以较大者为淮。 冲击速度与自由落下达到的冲击速度之差不应超过士1%。 跌落高度取决于包装件的质量和运输方式,如表4所示。 表4跌落高度与包装件质量和运输方式的关系 运输方式包装件质量(kg) 跌落高度(mm) <10 800 1020 20~30 500 公路、铁路、航空 30~40 400 4050 300 50100 200 >100 100 <15 1000 15~30 800 30-40 水运 600 40~45 500 45~50 >50 200 实验五 六角滚筒实验 一、六角滚简实验原理 六角滚筒实验使实验样品经受在旋转六角滚筒内表面上的一系列的随机转落, 依靠设置的导板和挡板可使实验样品以不同的面、棱或角跌落,形成对实验样品不 同的冲撞危害,其转落顺序和状态是不可预料的。 二、六角滚筒试验机 我国六角滚筒试验机有两种型号,即4260型和2130型。 试验机内表面及障碍物,可用硬木和金属制成,保证其坚硬性,实验中心不得 有明显损伤或变形。内表面要求平滑。允许打蜡,其平滑程度符合下列条件:一个 底面积为(400×400)mm,质量为1kg的光滑木块(精侧加工),以其底面放置在 滚筒的内表面上。当此内表面与水平面的夹角为15士2°时,该木块能够自由下滑。 4260型试验机(如图4所示),旋转速度为(1±1/12)rmin,适用于最大边尺 寸小于1200mm,且质量小于270kg的运输包装件。 2130型试验机,旋转速度为(2士1/6)rmim,适用于最大边尺寸小于500mm, 且质量小于100kg的运输包装件

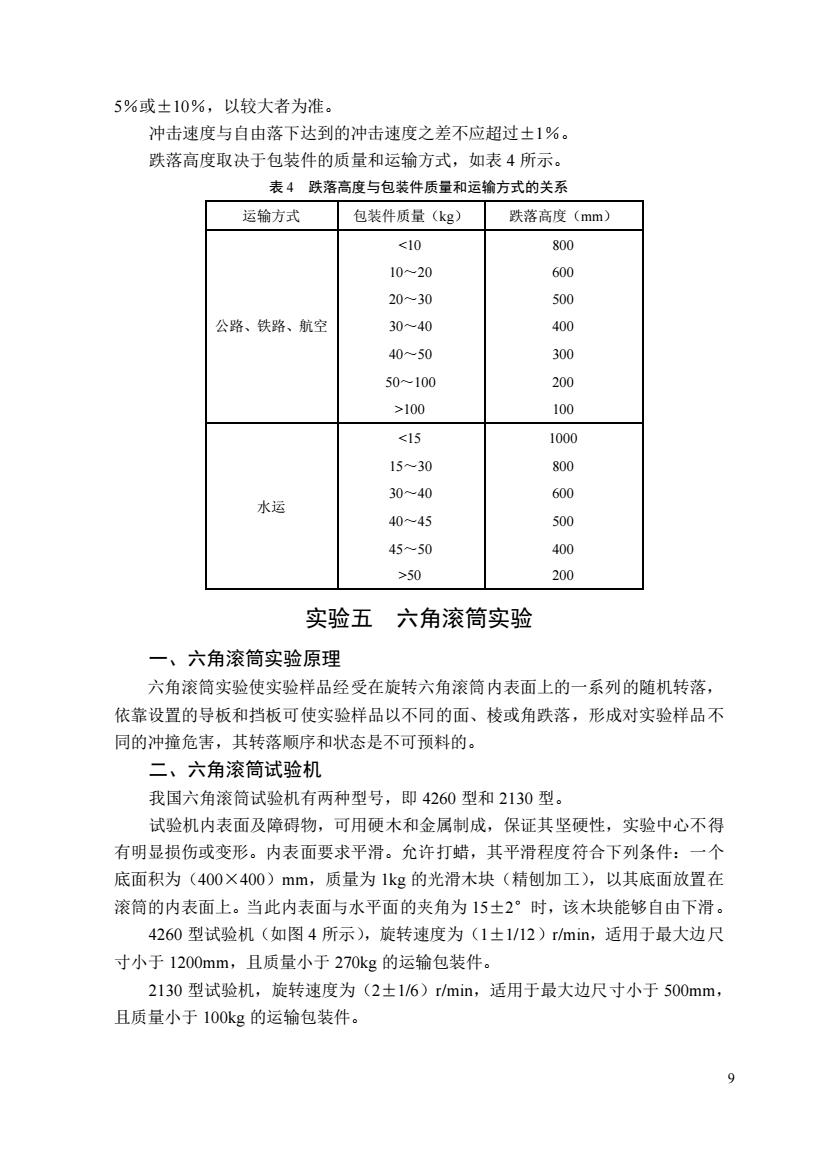

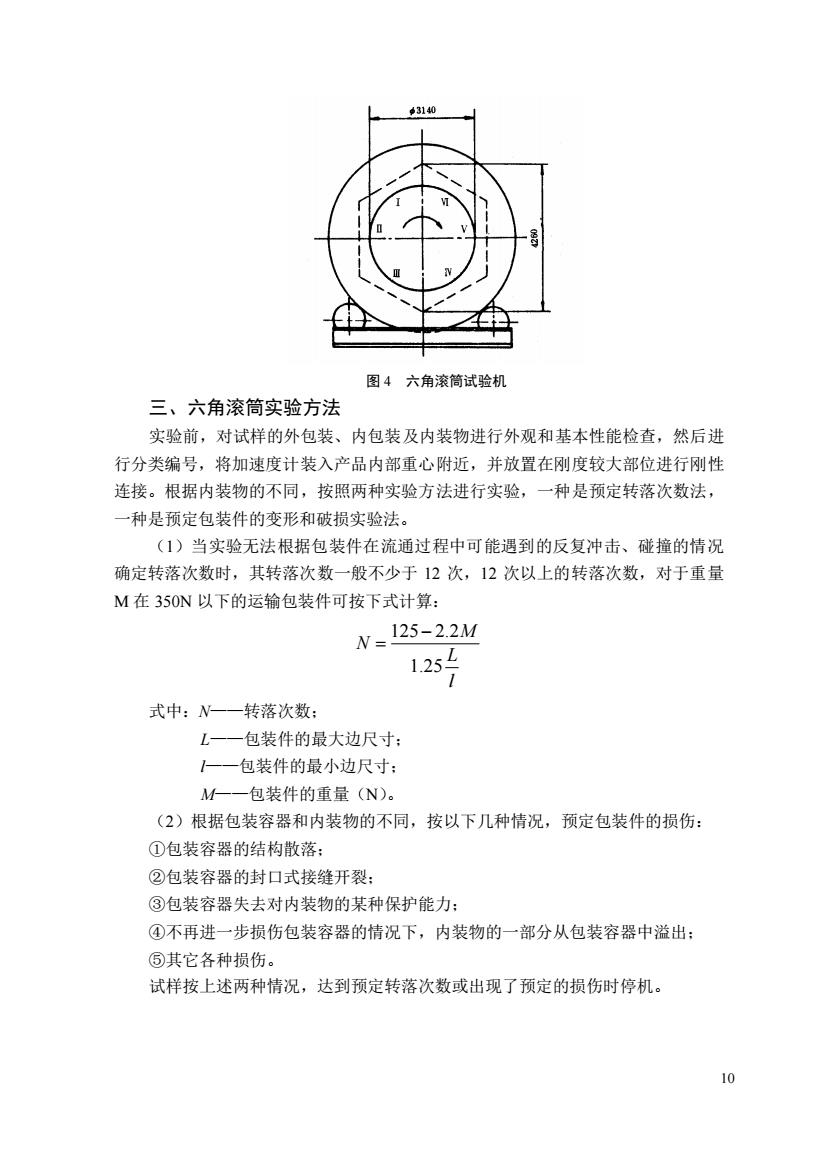

9 5%或±10%,以较大者为准。 冲击速度与自由落下达到的冲击速度之差不应超过±1%。 跌落高度取决于包装件的质量和运输方式,如表 4 所示。 表 4 跌落高度与包装件质量和运输方式的关系 运输方式 包装件质量(kg) 跌落高度(mm) 公路、铁路、航空 <10 10~20 20~30 30~40 40~50 50~100 >100 800 600 500 400 300 200 100 水运 <15 15~30 30~40 40~45 45~50 >50 1000 800 600 500 400 200 实验五 六角滚筒实验 一、六角滚筒实验原理 六角滚筒实验使实验样品经受在旋转六角滚筒内表面上的一系列的随机转落, 依靠设置的导板和挡板可使实验样品以不同的面、棱或角跌落,形成对实验样品不 同的冲撞危害,其转落顺序和状态是不可预料的。 二、六角滚筒试验机 我国六角滚筒试验机有两种型号,即 4260 型和 2130 型。 试验机内表面及障碍物,可用硬木和金属制成,保证其坚硬性,实验中心不得 有明显损伤或变形。内表面要求平滑。允许打蜡,其平滑程度符合下列条件:一个 底面积为(400×400)mm,质量为 1kg 的光滑木块(精刨加工),以其底面放置在 滚筒的内表面上。当此内表面与水平面的夹角为 15±2°时,该木块能够自由下滑。 4260 型试验机(如图 4 所示),旋转速度为(1±1/12)r/min,适用于最大边尺 寸小于 1200mm,且质量小于 270kg 的运输包装件。 2130 型试验机,旋转速度为(2±1/6)r/min,适用于最大边尺寸小于 500mm, 且质量小于 100kg 的运输包装件

图4六角滚筒试验机 三、六角滚筒实验方法 实验前,对试样的外包装、内包装及内装物进行外观和基本性能检查,然后进 行分类编号,将加速度计装入产品内部重心附近,并放置在刚度较大部位进行刚性 连接。根据内装物的不同,按照两种实验方法进行实验,一种是预定转落次数法, ~种是预定包装件的变形和破损实验法。 (1)当实验无法根据包装件在流通过程中可能遇到的反复冲击、碰撞的情况 确定转落次数时,其转落次数一般不少于12次,12次以上的转落次数,对于重量 M在350N以下的运输包装件可按下式计算: N=125-2.2M 1.25 式中:N一一转落次数: L一一包装件的最大边尺寸: 一一包装件的最小边尺寸: M一一包装件的重量(N) (2)根据包装容器和内装物的不同,按以下几种情况,预定包装件的损伤: ①包装容器的结构散落: ②包装容器的封口式接缝开裂: ③包装容器失去对内装物的某种保护能力: ④不再进一步损伤包装容器的情况下,内装物的一部分从包装容器中溢出: ⑤其它各种损伤。 试样按上述两种情况,达到预定转落次数或出现了预定的损伤时停机

10 图 4 六角滚筒试验机 三、六角滚筒实验方法 实验前,对试样的外包装、内包装及内装物进行外观和基本性能检查,然后进 行分类编号,将加速度计装入产品内部重心附近,并放置在刚度较大部位进行刚性 连接。根据内装物的不同,按照两种实验方法进行实验,一种是预定转落次数法, 一种是预定包装件的变形和破损实验法。 (1)当实验无法根据包装件在流通过程中可能遇到的反复冲击、碰撞的情况 确定转落次数时,其转落次数一般不少于 12 次,12 次以上的转落次数,对于重量 M 在 350N 以下的运输包装件可按下式计算: 125 2.2 1.25 M N L l − = 式中:N——转落次数; L——包装件的最大边尺寸; l——包装件的最小边尺寸; M——包装件的重量(N)。 (2)根据包装容器和内装物的不同,按以下几种情况,预定包装件的损伤: ①包装容器的结构散落; ②包装容器的封口式接缝开裂; ③包装容器失去对内装物的某种保护能力; ④不再进一步损伤包装容器的情况下,内装物的一部分从包装容器中溢出; ⑤其它各种损伤。 试样按上述两种情况,达到预定转落次数或出现了预定的损伤时停机