第三节 麦芽汁过滤 一、过滤的目的 糖化结束后,应尽快地把麦汁和麦糟分开,以得到清亮和较高收得率的麦汁,避免影响半 成品麦汁的色香味。因为麦糟中含有的多酚物质,浸渍时间长,会给麦汁带来不良的苦涩味和麦 皮味,麦皮中的色素浸渍时间长,会增加麦汁的色泽,微小的蛋白质颗粒,可破坏泡沫的持久性。 麦芽汁过滤分为两个阶段:首先对糖化醪过滤得到头号麦汁;其次对麦糟进行洗涤,用 78~ 80℃的热水分 2~3 次将吸附在麦糟中的可溶性浸出物洗出,得到二滤和三滤洗涤麦汁。 二、麦汁过滤方法 (一)过滤槽法 过滤槽既是最古老的又是应用最普遍的一种麦汁过滤设备。是一园柱形容器,槽底装有开 孔的筛板,过滤筛板即可支撑麦糟,又可构成过滤介质,醪液的液柱高度 1.5~2.0m,以此作为 静压力实现过滤。 1.过滤槽法的过滤原理及影响因素 利用过滤槽过滤麦芽汁,与其它过滤过程相同,筛分、滤层效应和深层过滤效应综合进行, 其过滤速度受以下各种因素的影响。 (1)穿过滤层的压差 指麦汁表面与滤板之间的压力差。压差大,过滤的推动力大,滤速快。 (2)滤层厚度 滤层厚,相对过滤阻力增大,滤速降低。它与投料量、过滤面积、麦芽粉碎的方法及粉碎度有 关。 (3)滤层的渗透性 麦汁渗透性与原料组成、粉碎方式、粉碎度及糖化方法有关。渗透性小,阻力大,会影响过滤 速度。 (4)麦汁粘度 麦汁粘度与麦芽溶解情况、醪液浓度及糖化温度有关。麦芽溶解不良,胚乳细胞壁的β- 葡聚糖、戊聚糖分解不完全,醪液粘度大。温度低、浓度高,粘度亦大。如过大会造成过滤困难

第三节 麦芽汁过滤 一、过滤的目的 糖化结束后,应尽快地把麦汁和麦糟分开,以得到清亮和较高收得率的麦汁,避免影响半 成品麦汁的色香味。因为麦糟中含有的多酚物质,浸渍时间长,会给麦汁带来不良的苦涩味和麦 皮味,麦皮中的色素浸渍时间长,会增加麦汁的色泽,微小的蛋白质颗粒,可破坏泡沫的持久性。 麦芽汁过滤分为两个阶段:首先对糖化醪过滤得到头号麦汁;其次对麦糟进行洗涤,用 78~ 80℃的热水分 2~3 次将吸附在麦糟中的可溶性浸出物洗出,得到二滤和三滤洗涤麦汁。 二、麦汁过滤方法 (一)过滤槽法 过滤槽既是最古老的又是应用最普遍的一种麦汁过滤设备。是一园柱形容器,槽底装有开 孔的筛板,过滤筛板即可支撑麦糟,又可构成过滤介质,醪液的液柱高度 1.5~2.0m,以此作为 静压力实现过滤。 1.过滤槽法的过滤原理及影响因素 利用过滤槽过滤麦芽汁,与其它过滤过程相同,筛分、滤层效应和深层过滤效应综合进行, 其过滤速度受以下各种因素的影响。 (1)穿过滤层的压差 指麦汁表面与滤板之间的压力差。压差大,过滤的推动力大,滤速快。 (2)滤层厚度 滤层厚,相对过滤阻力增大,滤速降低。它与投料量、过滤面积、麦芽粉碎的方法及粉碎度有 关。 (3)滤层的渗透性 麦汁渗透性与原料组成、粉碎方式、粉碎度及糖化方法有关。渗透性小,阻力大,会影响过滤 速度。 (4)麦汁粘度 麦汁粘度与麦芽溶解情况、醪液浓度及糖化温度有关。麦芽溶解不良,胚乳细胞壁的β- 葡聚糖、戊聚糖分解不完全,醪液粘度大。温度低、浓度高,粘度亦大。如过大会造成过滤困难

相反,浓度低,温度高,则粘度低。 (5)过滤面积 相同质量的麦汁,过滤面积愈大,过滤所需时间愈短,过滤速度愈快。反之,所需时间愈 长,过滤速度愈慢。 2.过滤槽的主要结构 (1)槽体 过滤槽槽身为圆柱体,其上部配有弧球形或锥形顶盖,顶盖上有可开关闸门的排气筒,槽底 大多为平底或浅锥形底,平底槽分为三层,最上层为水平筛板,第二层为麦汁收集层,最外层是 可通入热水保温的夹底。过滤槽中心有一个能升降带 2~4 臂耕糟机的中心轴,过滤槽的材质多 为不锈钢,也有铸铁或铜制作的。 (2)过滤槽有效容积 过滤槽有效容积为总容积的 80%左右,麦糟层的厚度根据麦芽粉碎的方法不同而不同。麦芽 干法粉碎(含回潮粉碎)槽层厚度为 25~40cm,麦芽湿法粉碎(含连续浸渍粉碎)糟层厚度为 40~ 50cm。 (3)过滤筛板 老式过滤筛板多用黄铜紫铜或磷青铜制成,整个筛板是由多块面积为 0.7~1.0 m2 筛板拼装 而成,筛板上面用铣床铣出长方形筛孔,筛孔上部宽度为 0.7mm,下部孔宽为 3~4 mm,上下孔 之间形成梯形,以减少阻力,这对防止筛板堵塞十分有利。筛板开孔率在 6%~8%之间。新型筛 板为不锈钢板制作,开孔率在 10%~15%。 (4)筛板与槽底的间距 筛板与槽底的间距一般控制在 8~15mm,筛板由支脚支撑,由于间距小,在麦汁通过调节阀 排出时形成抽吸力,对过滤有力。 新型过滤槽对上述问题进行了改进,增大了筛底间距,筛板与槽底的间距增加到 12~20mm, 还在收集层底部安装了喷嘴和排污阀,以便及时清洗排除沉淀物。 (5)麦汁收集管 平底过滤槽在麦汁收集层每 1.25~1.5 m2 均匀设置一根收集麦汁管,使其既不重叠,又无死 角。滤管的内径为 25~45mm,其自由流通截面积为 5~15cm2 ,为了使收集层保持液位,防止从 麦汁出口阀及麦汁管吸进空气,产生气室,堵塞滤扳,在出口阀上装有鹅颈弯管,鹅颈管出口必 须高于筛板 2~5 cm,这样可以避免产生吸力,而吸入空气。 目前使用的新型过滤槽,其结构如图 3-3-1 所示。直径可达 12 m 以上,筛板面积 50~110

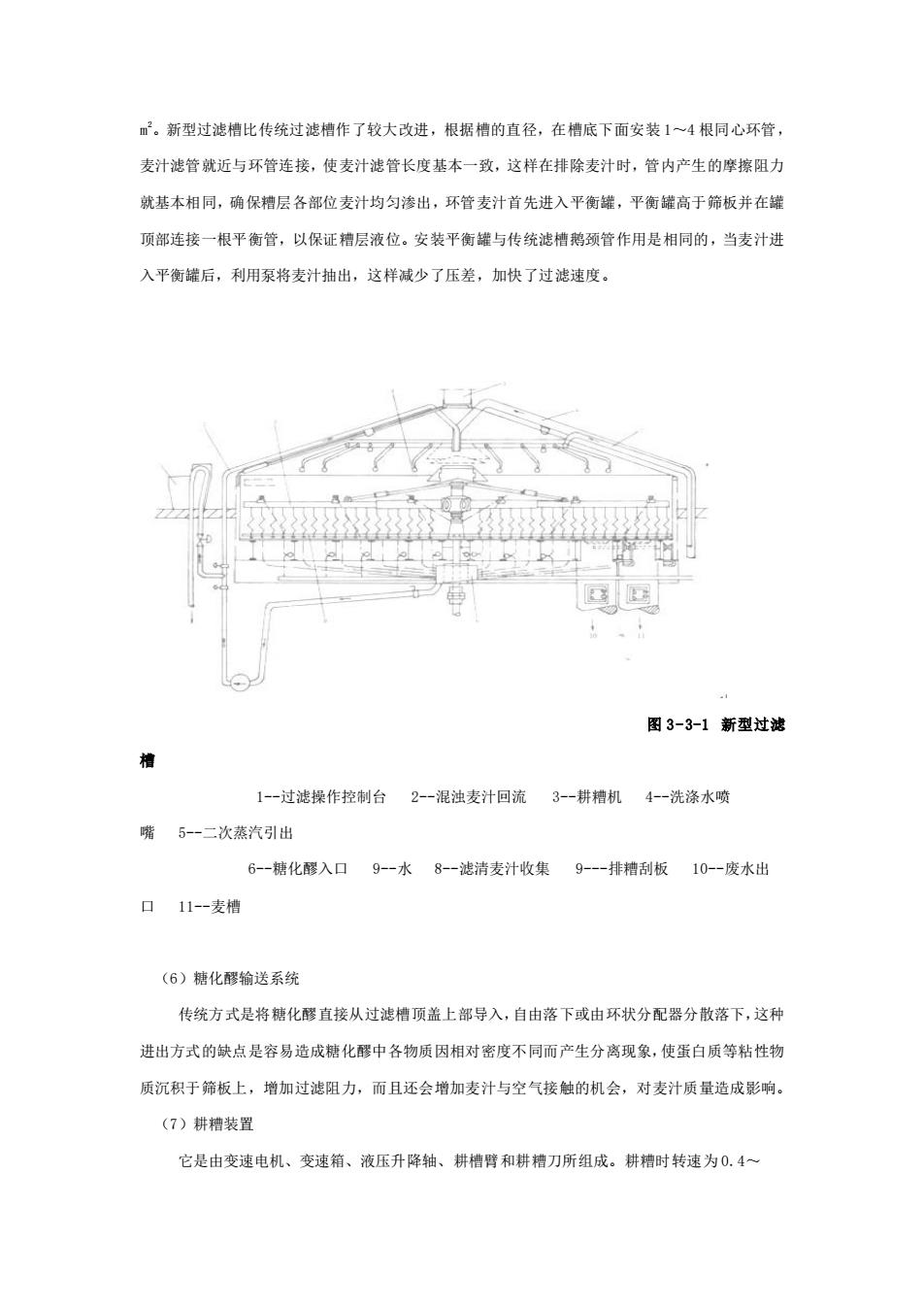

相反,浓度低,温度高,则粘度低。 (5)过滤面积 相同质量的麦汁,过滤面积愈大,过滤所需时间愈短,过滤速度愈快。反之,所需时间愈 长,过滤速度愈慢。 2.过滤槽的主要结构 (1)槽体 过滤槽槽身为圆柱体,其上部配有弧球形或锥形顶盖,顶盖上有可开关闸门的排气筒,槽底 大多为平底或浅锥形底,平底槽分为三层,最上层为水平筛板,第二层为麦汁收集层,最外层是 可通入热水保温的夹底。过滤槽中心有一个能升降带 2~4 臂耕糟机的中心轴,过滤槽的材质多 为不锈钢,也有铸铁或铜制作的。 (2)过滤槽有效容积 过滤槽有效容积为总容积的 80%左右,麦糟层的厚度根据麦芽粉碎的方法不同而不同。麦芽 干法粉碎(含回潮粉碎)槽层厚度为 25~40cm,麦芽湿法粉碎(含连续浸渍粉碎)糟层厚度为 40~ 50cm。 (3)过滤筛板 老式过滤筛板多用黄铜紫铜或磷青铜制成,整个筛板是由多块面积为 0.7~1.0 m2 筛板拼装 而成,筛板上面用铣床铣出长方形筛孔,筛孔上部宽度为 0.7mm,下部孔宽为 3~4 mm,上下孔 之间形成梯形,以减少阻力,这对防止筛板堵塞十分有利。筛板开孔率在 6%~8%之间。新型筛 板为不锈钢板制作,开孔率在 10%~15%。 (4)筛板与槽底的间距 筛板与槽底的间距一般控制在 8~15mm,筛板由支脚支撑,由于间距小,在麦汁通过调节阀 排出时形成抽吸力,对过滤有力。 新型过滤槽对上述问题进行了改进,增大了筛底间距,筛板与槽底的间距增加到 12~20mm, 还在收集层底部安装了喷嘴和排污阀,以便及时清洗排除沉淀物。 (5)麦汁收集管 平底过滤槽在麦汁收集层每 1.25~1.5 m2 均匀设置一根收集麦汁管,使其既不重叠,又无死 角。滤管的内径为 25~45mm,其自由流通截面积为 5~15cm2 ,为了使收集层保持液位,防止从 麦汁出口阀及麦汁管吸进空气,产生气室,堵塞滤扳,在出口阀上装有鹅颈弯管,鹅颈管出口必 须高于筛板 2~5 cm,这样可以避免产生吸力,而吸入空气。 目前使用的新型过滤槽,其结构如图 3-3-1 所示。直径可达 12 m 以上,筛板面积 50~110

m 2。新型过滤槽比传统过滤槽作了较大改进,根据槽的直径,在槽底下面安装 1~4 根同心环管, 麦汁滤管就近与环管连接,使麦汁滤管长度基本一致,这样在排除麦汁时,管内产生的摩擦阻力 就基本相同,确保糟层各部位麦汁均匀渗出,环管麦汁首先进入平衡罐,平衡罐高于筛板并在罐 顶部连接一根平衡管,以保证糟层液位。安装平衡罐与传统滤槽鹅颈管作用是相同的,当麦汁进 入平衡罐后,利用泵将麦汁抽出,这样减少了压差,加快了过滤速度。 图 3-3-1 新型过滤 槽 1-过滤操作控制台 2-混浊麦汁回流 3-耕糟机 4-洗涤水喷 嘴 5-二次蒸汽引出 6-糖化醪入口 9-水 8-滤清麦汁收集 9-排糟刮板 10-废水出 口 11-麦槽 (6)糖化醪输送系统 传统方式是将糖化醪直接从过滤槽顶盖上部导入,自由落下或由环状分配器分散落下,这种 进出方式的缺点是容易造成糖化醪中各物质因相对密度不同而产生分离现象,使蛋白质等粘性物 质沉积于筛板上,增加过滤阻力,而且还会增加麦汁与空气接触的机会,对麦汁质量造成影响。 (7)耕糟装置 它是由变速电机、变速箱、液压升降轴、耕槽臂和耕糟刀所组成。耕糟时转速为 0.4~

m 2。新型过滤槽比传统过滤槽作了较大改进,根据槽的直径,在槽底下面安装 1~4 根同心环管, 麦汁滤管就近与环管连接,使麦汁滤管长度基本一致,这样在排除麦汁时,管内产生的摩擦阻力 就基本相同,确保糟层各部位麦汁均匀渗出,环管麦汁首先进入平衡罐,平衡罐高于筛板并在罐 顶部连接一根平衡管,以保证糟层液位。安装平衡罐与传统滤槽鹅颈管作用是相同的,当麦汁进 入平衡罐后,利用泵将麦汁抽出,这样减少了压差,加快了过滤速度。 图 3-3-1 新型过滤 槽 1-过滤操作控制台 2-混浊麦汁回流 3-耕糟机 4-洗涤水喷 嘴 5-二次蒸汽引出 6-糖化醪入口 9-水 8-滤清麦汁收集 9-排糟刮板 10-废水出 口 11-麦槽 (6)糖化醪输送系统 传统方式是将糖化醪直接从过滤槽顶盖上部导入,自由落下或由环状分配器分散落下,这种 进出方式的缺点是容易造成糖化醪中各物质因相对密度不同而产生分离现象,使蛋白质等粘性物 质沉积于筛板上,增加过滤阻力,而且还会增加麦汁与空气接触的机会,对麦汁质量造成影响。 (7)耕糟装置 它是由变速电机、变速箱、液压升降轴、耕槽臂和耕糟刀所组成。耕糟时转速为 0.4~

0.5r/min,排糟时转速为 3~4 r/min。耕刀臂设有 2~4 个,它是由投料量决定的,耕刀臂上每 隔 20~30cm 装有垂直于簿板的耕糟刀或波形耕刀,耕刀的最低位置距筛板 l~2cm,排槽时,可 通过改变耕刀的角度来实现,大型槽装有排槽臂,臂上装有可旋转角度的出糟刀,也可使用排糟 铲板,固定安装在排槽臂上,排糟时落下,不用时提起。耕糟机的高度可根据麦汁浊度自动调节, 浊度高耕刀机上升,浊度降低耕刀机下降,压差升高耕刀下降,压整减小耕刀上升。 (8)洗槽水喷洒装置 小型过滤槽,喷洒装置安装于耕刀机轴顶部,洗糟水承接器连接两根喷水管,水平方向开孔, 利用水力反作用力旋转把水均匀地洒于麦糟层。 中大型过滤槽在顶盖内装有内、外两圈喷水管,喷水管上均匀分布喷嘴,洗槽水由喷嘴均匀 地喷洒在糟层上进行洗糟。 3.工艺操作方法及过程 (1)检查过滤板是否铺平压紧,并在进醪前,泵入 78℃热水直至溢过滤板,以此预热设备并排 除管、筛底的空气。 (2)将糖化终了的糖化醪泵入过滤槽,送完后开动耕糟机缓慢转动 3~5r,使糖化醪在槽内均 匀分布。提升耕刀,静置 l0~30min,使糖化醪沉降,形成过滤层。亦可不经静止,直接回流。 糟层厚度为 350mm 左右,湿法粉碎麦糟厚可达 400~600mm。 (3)开始过滤,首先打开 12 个麦汁排出阀,然后迅速关闭,重复进行数次,将滤板下面的泥状 沉淀物排出。然后打开全部麦汁排出阀,但要小开,控制流速,以防槽层抽缩压紧,造成过滤困 难。开始流出的麦汁浑浊不清,应进行回流,通过麦汁泵泵回过滤槽,直至麦汁澄清方可进入煮 沸锅。一般为 5~15min。 (4)进行正常过滤,随着过滤的进行,糟层逐渐压紧,麦汁流速逐渐变小,此时应适当耕糟, 耕糟时切忌速度过快,同时应注意调节麦汁流量,注意控制好麦汁流量,使麦汁流出量与麦汁通 过麦糟的量相等。并注意收集滤过"头号麦汁"。一般需 45~60min。如麦芽质量较差,一滤时间 约需 90 min 左右。 (5)待麦糟刚露出时,开动耕糟机耕糟,从下而上疏松麦糟层。并用 76~80℃热水(洗糟水) 采用连续式或分 2~3 次洗糟,同时收集"二滤麦汁",如开始混浊,需回流至澄清。在洗糟时, 如果麦糟板结,需进行耕糟。洗糟时间控制在 45~60min。至残糖达到工艺规定值(如 0.70 P 或 1.0~1.50 P 或 3.00 P)过滤结束,开动耕糟机或打开麦糟排出阀排糟,再用槽内 CIP 进行清洗。 4.影响过滤的因素 过滤槽法过滤速度的影响因素主要有以下几点:

0.5r/min,排糟时转速为 3~4 r/min。耕刀臂设有 2~4 个,它是由投料量决定的,耕刀臂上每 隔 20~30cm 装有垂直于簿板的耕糟刀或波形耕刀,耕刀的最低位置距筛板 l~2cm,排槽时,可 通过改变耕刀的角度来实现,大型槽装有排槽臂,臂上装有可旋转角度的出糟刀,也可使用排糟 铲板,固定安装在排槽臂上,排糟时落下,不用时提起。耕糟机的高度可根据麦汁浊度自动调节, 浊度高耕刀机上升,浊度降低耕刀机下降,压差升高耕刀下降,压整减小耕刀上升。 (8)洗槽水喷洒装置 小型过滤槽,喷洒装置安装于耕刀机轴顶部,洗糟水承接器连接两根喷水管,水平方向开孔, 利用水力反作用力旋转把水均匀地洒于麦糟层。 中大型过滤槽在顶盖内装有内、外两圈喷水管,喷水管上均匀分布喷嘴,洗槽水由喷嘴均匀 地喷洒在糟层上进行洗糟。 3.工艺操作方法及过程 (1)检查过滤板是否铺平压紧,并在进醪前,泵入 78℃热水直至溢过滤板,以此预热设备并排 除管、筛底的空气。 (2)将糖化终了的糖化醪泵入过滤槽,送完后开动耕糟机缓慢转动 3~5r,使糖化醪在槽内均 匀分布。提升耕刀,静置 l0~30min,使糖化醪沉降,形成过滤层。亦可不经静止,直接回流。 糟层厚度为 350mm 左右,湿法粉碎麦糟厚可达 400~600mm。 (3)开始过滤,首先打开 12 个麦汁排出阀,然后迅速关闭,重复进行数次,将滤板下面的泥状 沉淀物排出。然后打开全部麦汁排出阀,但要小开,控制流速,以防槽层抽缩压紧,造成过滤困 难。开始流出的麦汁浑浊不清,应进行回流,通过麦汁泵泵回过滤槽,直至麦汁澄清方可进入煮 沸锅。一般为 5~15min。 (4)进行正常过滤,随着过滤的进行,糟层逐渐压紧,麦汁流速逐渐变小,此时应适当耕糟, 耕糟时切忌速度过快,同时应注意调节麦汁流量,注意控制好麦汁流量,使麦汁流出量与麦汁通 过麦糟的量相等。并注意收集滤过"头号麦汁"。一般需 45~60min。如麦芽质量较差,一滤时间 约需 90 min 左右。 (5)待麦糟刚露出时,开动耕糟机耕糟,从下而上疏松麦糟层。并用 76~80℃热水(洗糟水) 采用连续式或分 2~3 次洗糟,同时收集"二滤麦汁",如开始混浊,需回流至澄清。在洗糟时, 如果麦糟板结,需进行耕糟。洗糟时间控制在 45~60min。至残糖达到工艺规定值(如 0.70 P 或 1.0~1.50 P 或 3.00 P)过滤结束,开动耕糟机或打开麦糟排出阀排糟,再用槽内 CIP 进行清洗。 4.影响过滤的因素 过滤槽法过滤速度的影响因素主要有以下几点:

(1)麦汁的粘度 麦汁粘度越大,过滤速度越慢。它受糊精含量、β-葡聚糖分解的程度等因素的影响。此 外,还受头号麦汁浓度、温度和 pH 值等的影响。如水温过高,易洗出粘性物质,并导致麦糟中 部分淀粉溶解和糊化;水温过低,粘度上升,过滤困难,洗糟不彻底,麦汁混浊。 (2)滤层的厚度 糖化投料量、配比和粉碎度决定了麦糟体积、糟层厚度和糟层性质。糟层厚度越大,过滤速 度越慢;糟层厚度过薄,虽然过滤速度快,但会降低麦汁透明度。 (3)滤层的阻力 滤层的阻力大,过滤慢。滤层的阻力大小取决于孔道直径的大小,孔道的长度和弯曲性、 孔隙率。滤层阻力是由糟层厚度和糟层渗透性决定的。 (4)过滤压力 过滤压力与滤速成正比。过滤槽的压力差是指麦糟层上面的液位压力与筛板下的压力之差。 压差增大,虽能加快过滤,但容易压紧麦糟层,板结后流速反而降低。应注意筛板下与槽底不能 抽空,过滤槽底与麦汁受皿的位差不可太大。 (二)压滤机法 1.板框式压滤机 板框式压滤机可分传统和新型两种形式。传统压滤机用人工装卸滤布,每次滤布要卸下清洗 干净。新型压滤机实现了自动控制,其中包括:压力自控、麦汁流速调节、洗糟水温自控、麦汁 质量的测定。蝶形控制阀替代麦汁调节阀,自动机械拉开滤框。喷洗滤布,自动压紧。 (1)设备结构 板框式过滤机是由板框、滤布、滤扳、顶板、支架、压紧螺杆或液压系统组成,其中板框、 滤板、滤布组成过滤元件。 (2)工作原理 板框式麦汁压滤是以泵送醪液产生的压力作为过滤动力,以过滤布作为过滤介质、谷皮 为助滤剂的垂直过滤方法。 (3)操作过程 ① 传统压滤机工艺操作过程 压入热水 装好滤机后从底部泵入 78~80℃热水,预热设备、排除空气并检查滤机是否 密封,半小时后排掉。 进醪 醪液在泵送前要充分搅拌,泵送时以 1.5~2m/s 流速泵入压滤机,进入各滤框。利用

(1)麦汁的粘度 麦汁粘度越大,过滤速度越慢。它受糊精含量、β-葡聚糖分解的程度等因素的影响。此 外,还受头号麦汁浓度、温度和 pH 值等的影响。如水温过高,易洗出粘性物质,并导致麦糟中 部分淀粉溶解和糊化;水温过低,粘度上升,过滤困难,洗糟不彻底,麦汁混浊。 (2)滤层的厚度 糖化投料量、配比和粉碎度决定了麦糟体积、糟层厚度和糟层性质。糟层厚度越大,过滤速 度越慢;糟层厚度过薄,虽然过滤速度快,但会降低麦汁透明度。 (3)滤层的阻力 滤层的阻力大,过滤慢。滤层的阻力大小取决于孔道直径的大小,孔道的长度和弯曲性、 孔隙率。滤层阻力是由糟层厚度和糟层渗透性决定的。 (4)过滤压力 过滤压力与滤速成正比。过滤槽的压力差是指麦糟层上面的液位压力与筛板下的压力之差。 压差增大,虽能加快过滤,但容易压紧麦糟层,板结后流速反而降低。应注意筛板下与槽底不能 抽空,过滤槽底与麦汁受皿的位差不可太大。 (二)压滤机法 1.板框式压滤机 板框式压滤机可分传统和新型两种形式。传统压滤机用人工装卸滤布,每次滤布要卸下清洗 干净。新型压滤机实现了自动控制,其中包括:压力自控、麦汁流速调节、洗糟水温自控、麦汁 质量的测定。蝶形控制阀替代麦汁调节阀,自动机械拉开滤框。喷洗滤布,自动压紧。 (1)设备结构 板框式过滤机是由板框、滤布、滤扳、顶板、支架、压紧螺杆或液压系统组成,其中板框、 滤板、滤布组成过滤元件。 (2)工作原理 板框式麦汁压滤是以泵送醪液产生的压力作为过滤动力,以过滤布作为过滤介质、谷皮 为助滤剂的垂直过滤方法。 (3)操作过程 ① 传统压滤机工艺操作过程 压入热水 装好滤机后从底部泵入 78~80℃热水,预热设备、排除空气并检查滤机是否 密封,半小时后排掉。 进醪 醪液在泵送前要充分搅拌,泵送时以 1.5~2m/s 流速泵入压滤机,进入各滤框。利用