第一节概述 二、棉纺后加工的工艺流程(P98) 较高档股线工艺流程 管纱→络筒→并纱→捻线→线筒→烧毛→摇纱→成包 根据需要,可进行一次或两次烧毛。 定型一般在单纱络简后或股线线筒后进行。 4 缆线工艺流程 “缆线”:经过一次以上并捻的多股线。如缝纫线、绳索、 帘子线等。 第一次捻线:初捻 第二次捻线:复捻

3 4 较高档股线工艺流程 缆线工艺流程 管纱 → 络筒 → 并纱 → 捻线 → 线筒 → 烧毛 → 摇纱 → 成包 根据需要,可进行一次或两次烧毛。 定型一般在单纱络筒后或股线线筒后进行。 二、棉纺后加工的工艺流程(P198) 第一节 概述 “缆线”:经过一次以上并捻的多股线。如缝纫线、绳索、 帘子线等。 第一次捻线:初捻 第二次捻线: 复捻

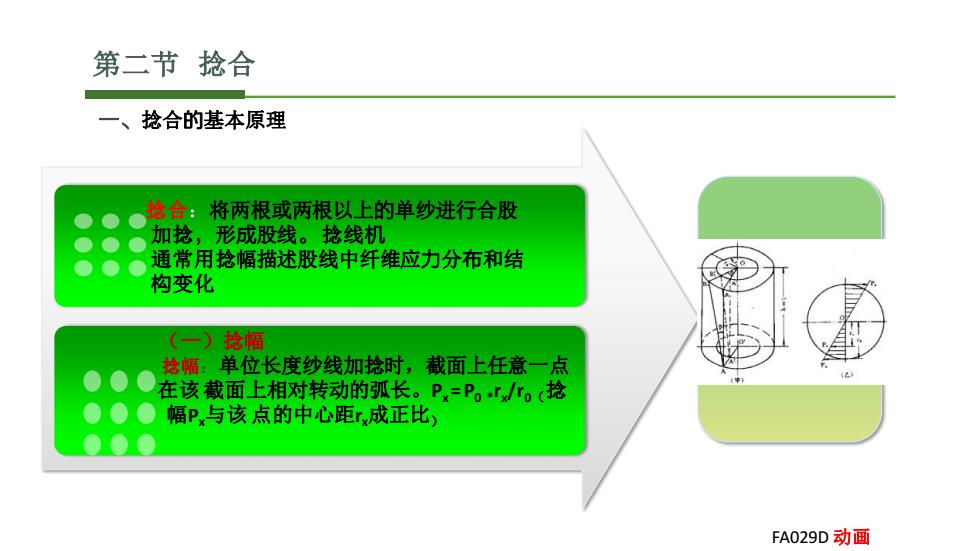

第二节捻合 一、 捻合的基本原理 捻合:将两根或两根以上的单纱进行合股 加捻,形成股线。捻线机 通常用捻幅描述股线中纤维应力分布和结 构变化 (一)捻幅 捻幅:单位长度纱线加捻时,截面上任意一点 在该截面上相对转动的弧长。P,=P。rro捻 幅P,与该点的中心距r成正比) FA029D动画

第二节 捻合 捻合:将两根或两根以上的单纱进行合股 加捻,形成股线。 捻线机 通常用捻幅描述股线中纤维应力分布和结 构变化 (一)捻幅 捻幅:单位长度纱线加捻时,截面上任意一点 在该 截面上相对转动的弧长。Px= P0 * rx /r0(捻 幅Px与该 点的中心距rx成正比) FA029D 动画 一、捻合的基本原理

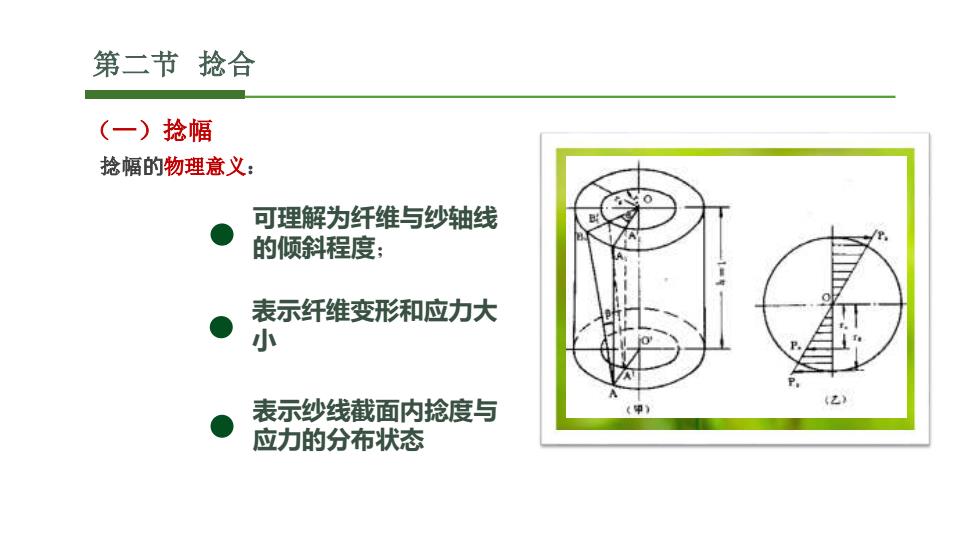

第二节捻合 (一)捻幅 捻幅的物理意义: 可理解为纤维与纱轴线 的倾斜程度: 表示纤维变形和应力大 小 表示纱线截面内捻度与 应力的分布状态

表示纤维变形和应力大 小 表示纱线截面内捻度与 应力的分布状态 可理解为纤维与纱轴线 的倾斜程度; 第二节 捻合 (一)捻幅 捻幅的物理意义:

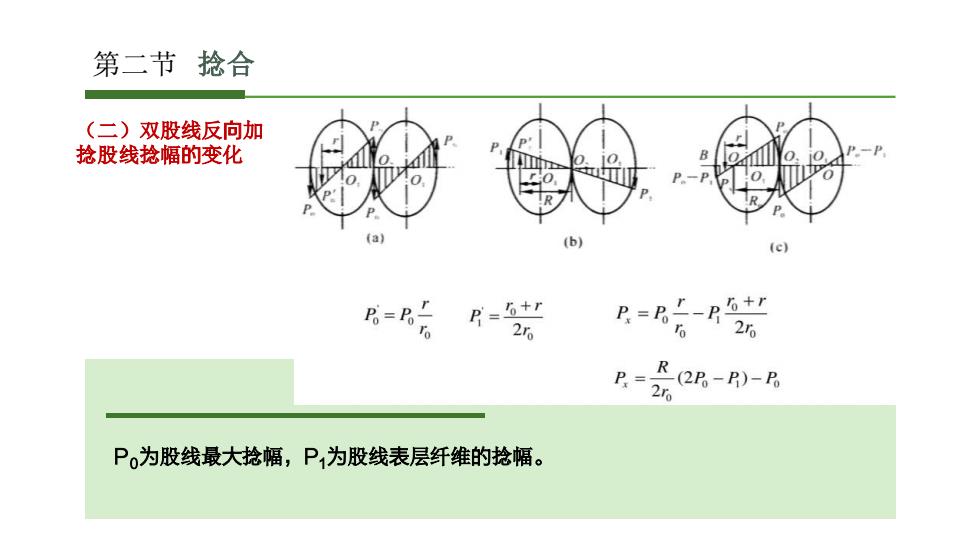

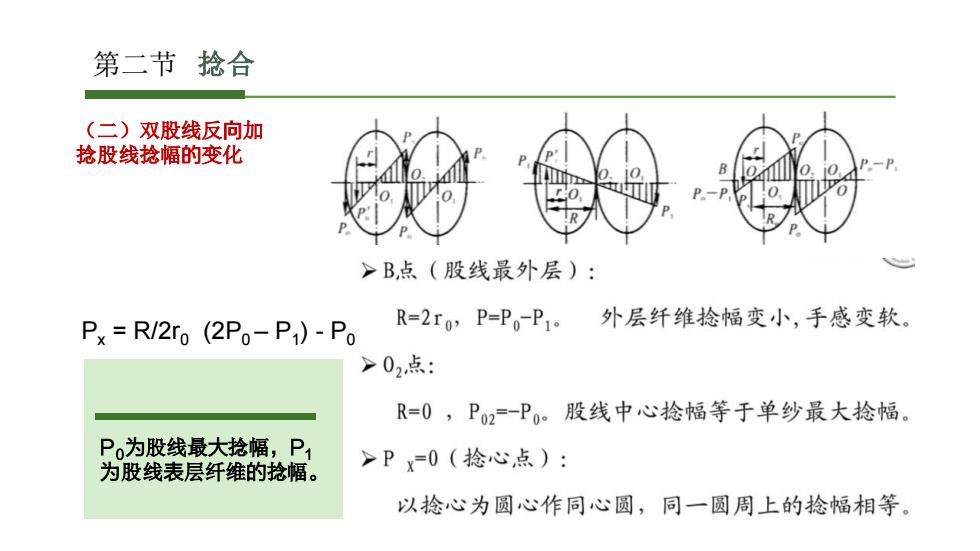

第二节捻合 (二)双股线反向加 捻股线捻幅的变化 (a】 (b) R=R R=6+r 2r0 P=B'-B6+ 26 R(2P-R)-R P,为股线最大捻幅,P1为股线表层纤维的捻幅

第二节 捻合 P0为股线最大捻幅,P1为股线表层纤维的捻幅。 (二)双股线反向加 捻股线捻幅的变化

第二节捻合 (二)双股线反向加 捻股线捻幅的变化 >B,点(股线最外层): Px=R/2ro (2Po-P)-Po R=2r0,P=P。-P1。外层纤维捻幅变小,手感变软。 >02点: R=0,P2=-P。股线中心捻幅等于单纱最大捻幅。 P,为股线最大捻幅,P1 为股线表层纤维的捻幅。 >P=0(捻心,点): 以捻心为圆心作同心圆,同一圆周上的捻幅相等

第二节 捻合 P0为股线最大捻幅,P1 为股线表层纤维的捻幅。 (二)双股线反向加 捻股线捻幅的变化 Px = R/2r0 (2P0 – P1 ) - P0