● 本节课内容 第六章典型表面的加工 第一节 外圆面加工方案 第二节1 内圆面加工方案 一、技术要求特点 第三节 平面加工方案 二、加工方案分析 第四节 螺纹表面加工 第五节 齿形加工

本节课内容 一、技术要求特点 二、加工方案分析 第六章 典型表面的加工 第一节 外圆面加工方案 第二节 内圆面加工方案 第三节 平面加工方案 第四节 螺纹表面加工 第五节 齿形加工

第六章 典型表面的加工 组成机器零件的典型表面 外圆面 内圆面 平面 螺纹 齿轮 表面加工的一般原则 冬加工质量 √粗、精加工要分开 加工效率 √各种加工方法要互相配合 经济效益 影响表面加工方案的主要因素 其余罗 √表面的形状、尺寸和材料 700 表面的精度和质量要求 22 生产批量和现有的设备条件 0020C 60d110.014C 材料:40C 由部:G2 图921高精度齿轮

第六章 典型表面的加工 ❖ 组成机器零件的典型表面 外圆面 内圆面 平面 螺纹 齿轮 ❖ 表面加工的一般原则 ✓ 粗、精加工要分开 ❖ 加工质量 ❖ 加工效率 ✓ 各种加工方法要互相配合 ❖ 经济效益 ❖ 影响表面加工方案的主要因素 ✓ 表面的形状、尺寸和材料 ✓ 表面的精度和质量要求 ✓ 生产批量和现有的设备条件

第一节外圆面加工方案 -、 外圆面的技术要求 尺寸精度 直径的尺寸精度 长度的尺寸精度 冬形状精度 圆度 圆柱度 冬位置精度 与其它内外圆面的同轴度 与端面的垂直度 冬表面质量 粗糙度 表层硬度 残余应力 显微组织 0.02 A-B 0.02A-B 0.8 0.8 00 18 38 0.02A-B B 259

第一节 外圆面加工方案 ❖ 尺寸精度 直径的尺寸精度 > 长度的尺寸精度 ❖ 形状精度 圆度 圆柱度 ❖ 位置精度 与其它内外圆面的同轴度 与端面的垂直度 ❖ 表面质量 粗糙度 表层硬度 残余应力 显微组织 一、外圆面的技术要求 18 38 259 Ø35 0.0 8 0.02 A-B Ø35 0.0 8 A 0.02 A-B B 0.02 A-B 0.8 0.8

第一节外圆面加工方案 外圆面的技术要求 尺寸精度 直径的尺寸精度 长度的尺寸精度 形状精度 圆度 圆柱度 位置精度 与其它内外圆面的同轴度 与端面的垂直度 冬表面质量 粗糙度 表层硬度 残余应力 显微组织 二、 外圆面加工方案分析 对钢铁类零件,先车后磨,再根据情况 研磨 超精加工 抛光 对有色金属零件,粗车、半精车、精车、精细车削

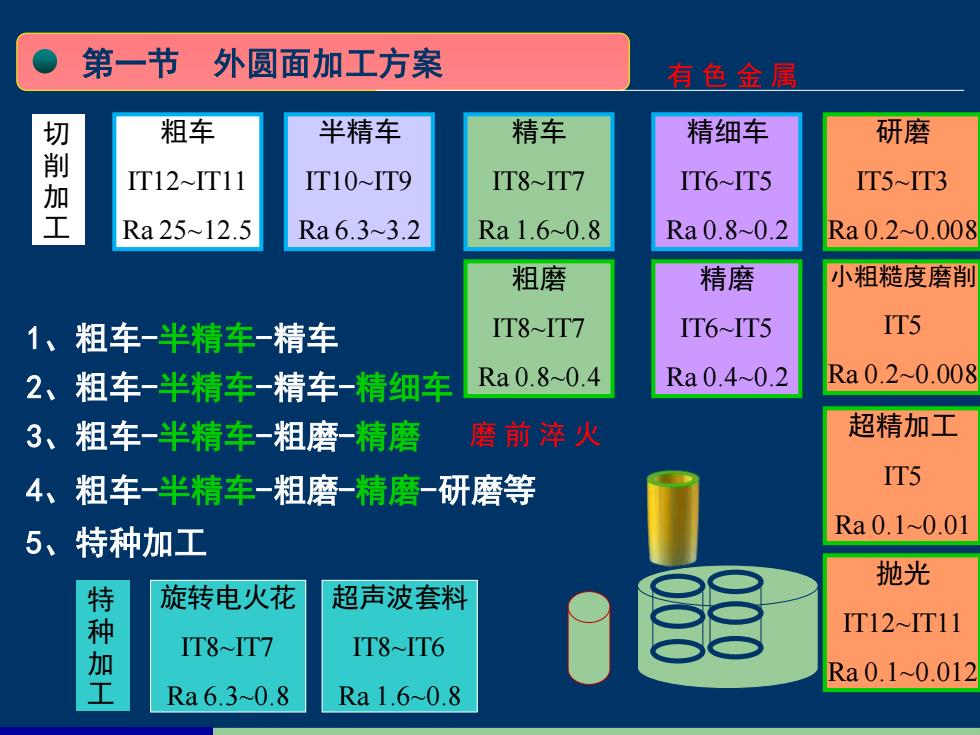

第一节 外圆面加工方案 一、外圆面的技术要求 ❖ 尺寸精度 直径的尺寸精度 > 长度的尺寸精度 ❖ 形状精度 圆度 圆柱度 ❖ 位置精度 与其它内外圆面的同轴度 与端面的垂直度 ❖ 表面质量 粗糙度 表层硬度 残余应力 显微组织 二、外圆面加工方案分析 ❖ 对钢铁类零件,先车后磨,再根据情况 研磨 超精加工 抛光 ❖ 对有色金属零件,粗车、半精车、精车、精细车削

第一节 外圆面加工方案 有色金属 粗车 半精车 精车 精细车 研磨 削加 IT12~T11 IT10~IT9 IT8~IT7 IT6~IT5 IT5~IT3 Ra25~12.5 Ra6.33.2 Ra1.60.8 Ra0.8~0.2 Ra0.20.008 粗磨 精磨 小粗糙度磨削 1、粗车-半精车-精车 IT8~IT7 IT6~IT5 IT5 2、粗车-半精车-精车-精细车 Ra0.80.4 Ra0.40.2 Ra0.2~0.008 3、粗车-半精车-粗磨精磨 磨前淬火 超精加工 4、粗车一半精车-粗磨-精磨-研磨等 IT5 5、特种加工 Ra0.1~0.01 抛光 特 旋转电火花 超声波套料 IT12~IT11 T8~T7 IT8-~IT6 3 加工 Ra0.10.012 Ra6.3-0.8 Ra1.60.8

第一节 外圆面加工方案 切 削 加 工 粗车 IT12~IT11 Ra 25~12.5 半精车 IT10~IT9 Ra 6.3~3.2 精车 IT8~IT7 Ra 1.6~0.8 粗磨 IT8~IT7 Ra 0.8~0.4 精细车 IT6~IT5 Ra 0.8~0.2 精磨 IT6~IT5 Ra 0.4~0.2 研磨 IT5~IT3 Ra 0.2~0.008 小粗糙度磨削 IT5 Ra 0.2~0.008 超精加工 IT5 Ra 0.1~0.01 抛光 IT12~IT11 Ra 0.1~0.012 旋转电火花 IT8~IT7 Ra 6.3~0.8 超声波套料 IT8~IT6 Ra 1.6~0.8 1、粗车-半精车-精车 2、粗车-半精车-精车-精细车 4、粗车-半精车-粗磨-精磨-研磨等 3、粗车-半精车-粗磨-精磨 5、特种加工 特 种 加 工 有色金属 磨前淬火