第九章蒸发 本章教学要求: 1、掌握内容 (1)单效蒸发过程及其计算,如蒸发水量、加热蒸汽消耗量及传热面积计算:有效温度差及各种 温度差损失的来由及其计算: (2)蒸发器的生产能力和生产强度及其影响因素。 2、熟悉内容 (1)真空蒸发的特点及其应用: (2)多效燕发的流程及其计算要点: (3)蒸发操作效数限制及蒸发过程的节能措施: (4)蒸发过程的强化。 3、了解内容 (1)蒸发操作的特点及其在工业生产中的应用: (2)各种蒸发器的结构特点、性能及应用范围: (3)蒸发器的选型原则。 第一节概述 一、蒸发操作及其在工业中的应用 工程上把采用加热方法,将含有不挥发性溶质(通常为固体)的溶液在沸腾状态下,使其浓缩 的单元操作称为蒸发。蒸发操作广泛应用于化工、轻工、食品、医药等工业领域,其主要目的有以 下几个方面: 1、浓缩稀溶液直接制取产品或将浓溶液再处理(如冷却结晶)制取固体产品,例如电解烧碱 液的浓缩,食糖水溶液的浓缩及各种果汁的浓缩等: 2、同时浓缩溶液和回收溶剂,例如有机磷农药苯溶液的浓缩脱苯,中药生产中酒精浸出液的 蒸发等: 3、为了获得纯净的溶剂,例如海水淡化等

- 1 - 第九章 蒸 发 本章教学要求: 1、 掌握内容 (1)单效蒸发过程及其计算,如蒸发水量、加热蒸汽消耗量及传热面积计算;有效温度差及各种 温度差损失的来由及其计算; (2)蒸发器的生产能力和生产强度及其影响因素。 2、 熟悉内容 (1)真空蒸发的特点及其应用; (2)多效蒸发的流程及其计算要点; (3)蒸发操作效数限制及蒸发过程的节能措施; (4)蒸发过程的强化。 3、了解内容 (1)蒸发操作的特点及其在工业生产中的应用; (2)各种蒸发器的结构特点、性能及应用范围; (3)蒸发器的选型原则。 第一节 概述 一、蒸发操作及其在工业中的应用 工程上把采用加热方法,将含有不挥发性溶质(通常为固体)的溶液在沸腾状态下,使其浓缩 的单元操作称为蒸发。蒸发操作广泛应用于化工、轻工、食品、医药等工业领域,其主要目的有以 下几个方面: 1、浓缩稀溶液直接制取产品或将浓溶液再处理(如冷却结晶)制取固体产品,例如电解烧碱 液的浓缩,食糖水溶液的浓缩及各种果汁的浓缩等; 2、同时浓缩溶液和回收溶剂,例如有机磷农药苯溶液的浓缩脱苯,中药生产中酒精浸出液的 蒸发等; 3、为了获得纯净的溶剂,例如海水淡化等

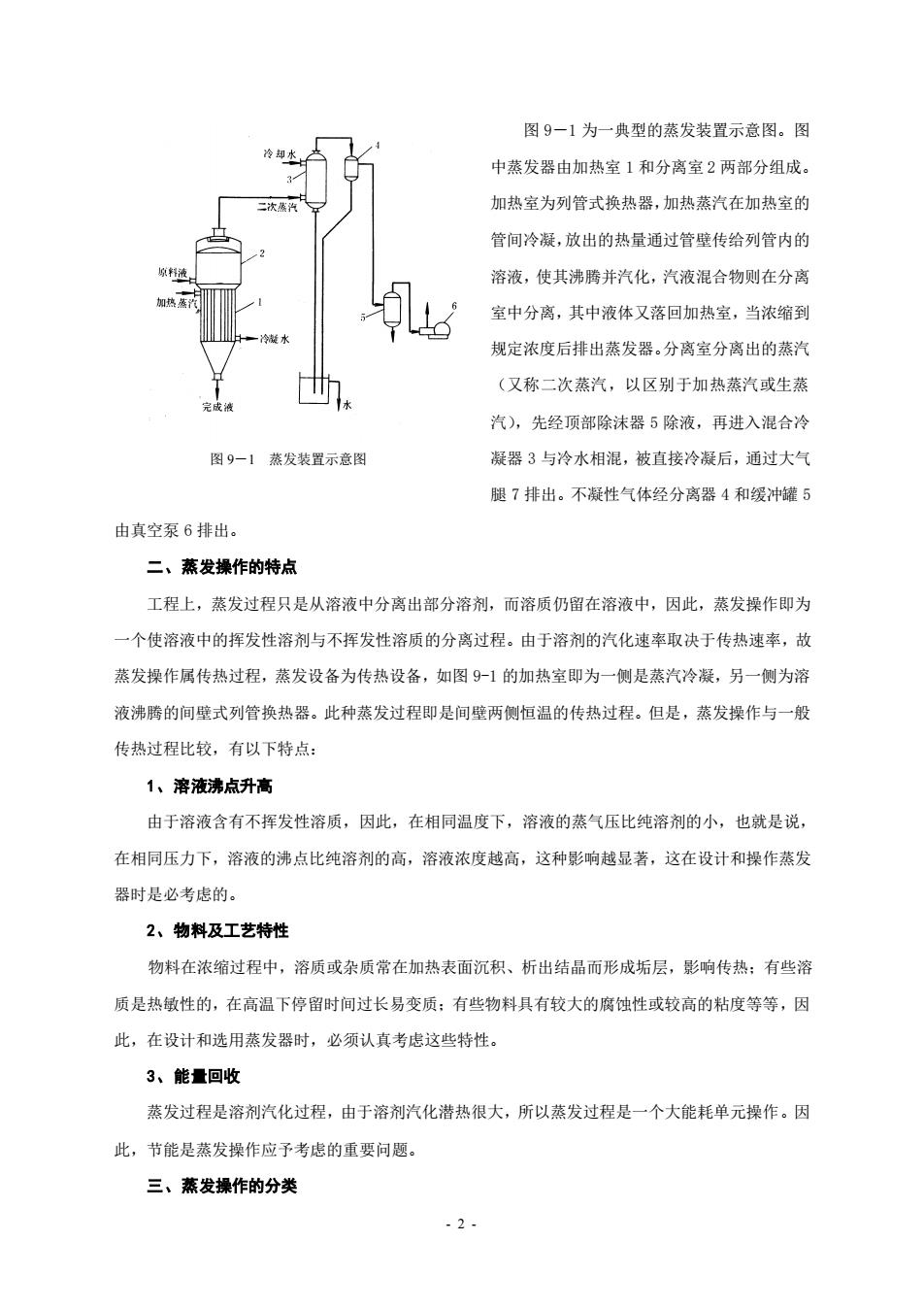

图9一1为一典型的蒸发装置示意图。图 中蒸发器由加热室1和分离室2两部分组成。 加热室为列管式换热器,加热燕汽在加热室的 管间冷凝,放出的热量通过管壁传给列管内的 溶液,使其沸腾并汽化,汽液混合物则在分离 室中分离,其中液体又落回加热室,当浓缩到 规定浓度后排出蒸发器。分离室分离出的蒸汽 (又称二次蒸汽,以区别于加热蒸汽或生蓉 汽),先经顶部除沫器5除液,再进入混合冷 图9一1蒸发装置示意图 凝器3与冷水相混,被直接冷凝后,通过大气 圈7排出。不凝性气体经分离器4和缓冲罐5 由真空泵6排出。 二、蒸发操作的特点 工程上,蒸发过程只是从溶液中分离出部分溶剂,而溶质仍留在溶液中,因此,蒸发操作即为 一个使溶液中的挥发性溶剂与不挥发性溶质的分离过程。由于溶剂的汽化速率取决于传热速率,故 蒸发操作属传热过程,蒸发设备为传热设备,如图9-1的加热室即为一侧是蒸汽冷凝,另一侧为溶 液沸腾的间壁式列管换热器。此种蒸发过程即是间壁两侧恒温的传热过程。但是,蒸发操作与一般 传热过程比较,有以下特点 1、溶液沸点升高 由于溶液含有不挥发性溶质,因此,在相同温度下,溶液的蒸气压比纯溶剂的小,也就是说, 在相同压力下,溶液的沸点比纯溶剂的高,溶液浓度越高,这种影响越显著,这在设计和操作蒸发 器时是必考虑的。 2、物料及工艺特性 物料在浓缩过程中,溶质或杂质常在加热表面沉积、析出结晶而形成垢层,影响传热:有些溶 质是热敏性的,在高温下停留时间过长易变质:有些物料具有较大的腐蚀性或较高的粘度等等,因 此,在设计和选用蒸发器时,必须认真考虑这些特性。 3、能量回收 蒸发过程是溶剂汽化过程,由于溶剂汽化潜热很大,所以蒸发过程是一个大能耗单元操作。因 此,节能是蒸发操作应予考虑的重要问题。 三、蒸发操作的分类

- 2 - 图 9-1 为一典型的蒸发装置示意图。图 中蒸发器由加热室 1 和分离室 2 两部分组成。 加热室为列管式换热器,加热蒸汽在加热室的 管间冷凝,放出的热量通过管壁传给列管内的 溶液,使其沸腾并汽化,汽液混合物则在分离 室中分离,其中液体又落回加热室,当浓缩到 规定浓度后排出蒸发器。分离室分离出的蒸汽 (又称二次蒸汽,以区别于加热蒸汽或生蒸 汽),先经顶部除沫器 5 除液,再进入混合冷 凝器 3 与冷水相混,被直接冷凝后,通过大气 腿 7 排出。不凝性气体经分离器 4 和缓冲罐 5 由真空泵 6 排出。 二、蒸发操作的特点 工程上,蒸发过程只是从溶液中分离出部分溶剂,而溶质仍留在溶液中,因此,蒸发操作即为 一个使溶液中的挥发性溶剂与不挥发性溶质的分离过程。由于溶剂的汽化速率取决于传热速率,故 蒸发操作属传热过程,蒸发设备为传热设备,如图 9-1 的加热室即为一侧是蒸汽冷凝,另一侧为溶 液沸腾的间壁式列管换热器。此种蒸发过程即是间壁两侧恒温的传热过程。但是,蒸发操作与一般 传热过程比较,有以下特点: 1、溶液沸点升高 由于溶液含有不挥发性溶质,因此,在相同温度下,溶液的蒸气压比纯溶剂的小,也就是说, 在相同压力下,溶液的沸点比纯溶剂的高,溶液浓度越高,这种影响越显著,这在设计和操作蒸发 器时是必考虑的。 2、物料及工艺特性 物料在浓缩过程中,溶质或杂质常在加热表面沉积、析出结晶而形成垢层,影响传热;有些溶 质是热敏性的,在高温下停留时间过长易变质;有些物料具有较大的腐蚀性或较高的粘度等等,因 此,在设计和选用蒸发器时,必须认真考虑这些特性。 3、能量回收 蒸发过程是溶剂汽化过程,由于溶剂汽化潜热很大,所以蒸发过程是一个大能耗单元操作。因 此,节能是蒸发操作应予考虑的重要问题。 三、蒸发操作的分类 图 9-1 蒸发装置示意图

1、按操作压力分,可分为常压、加压和减压(真空)蒸发操作,即在常压(大气压)下,高 于或低于大气压下操作。很显然,对于热敏性物料,如抗生素溶液、果汁等应在减压下进行。而高 粘度物料就应采用加压高温热源加热(如导热油、熔盐等)进行蒸发。 2、按效数分,可分为单效与多效蒸发。若蒸发产生的二次蒸汽直接冷凝不再利用,称为单效 蒸发,如图9-1所示,即为单效真空蒸发。若将二次蒸汽作为下一效加热蒸汽,并将多个蒸发器串 联,此蒸发过程即为多效蒸发。 3、按蒸发模式分,可分为间歇蒸发与连续蒸发。工业上大规模的生产过程通常采用的是连续 蒸发。 由于工业上被蒸发的溶液大多为水溶液,故本章仅讨论水溶液的蒸发。但其基本原理和设备对 于非水溶液的蒸发,原则上也适用或可作参考。 第二节单效蒸发与真空蒸发 9-2-1单效蒸发设计计算 单效蒸发设计计算内容有: ①确定水的蒸发量 ②加热燕汽消耗量: ③蒸发器所需传热面积。 在给定生产任务和操作条件,如进科量、温度和浓度,完成液的浓度,加热蒸汽的压力和冷凝 器操作压力的情况下,上述任务可通过物料衡算、热量衡算和传热速率方程求解, 一、蒸发水量的计算 对图4-2所示蒸发器进行溶质的物料衡算,可得 FXo=(F-W)x =Lx 由此可得水的蒸发量 W-F-) (9-1) 及完成液的浓度 (9-2) 式中: P一原料液量,kg/h: -一蒸发水量,kg/h: L一一完成液量,kg/h: %一一原料液中溶质的浓度,质量分数: 3

- 3 - 1、按操作压力分,可分为常压、加压和减压(真空)蒸发操作,即在常压(大气压)下,高 于或低于大气压下操作。很显然,对于热敏性物料,如抗生素溶液、果汁等应在减压下进行。而高 粘度物料就应采用加压高温热源加热(如导热油、熔盐等)进行蒸发。 2、按效数分,可分为单效与多效蒸发。若蒸发产生的二次蒸汽直接冷凝不再利用,称为单效 蒸发,如图 9-1 所示,即为单效真空蒸发。若将二次蒸汽作为下一效加热蒸汽,并将多个蒸发器串 联,此蒸发过程即为多效蒸发。 3、按蒸发模式分,可分为间歇蒸发与连续蒸发。工业上大规模的生产过程通常采用的是连续 蒸发。 由于工业上被蒸发的溶液大多为水溶液,故本章仅讨论水溶液的蒸发。但其基本原理和设备对 于非水溶液的蒸发,原则上也适用或可作参考。 第二节 单效蒸发与真空蒸发 9-2-1 单效蒸发设计计算 单效蒸发设计计算内容有: ①确定水的蒸发量; ②加热蒸汽消耗量; ③蒸发器所需传热面积。 在给定生产任务和操作条件,如进料量、温度和浓度,完成液的浓度,加热蒸汽的压力和冷凝 器操作压力的情况下,上述任务可通过物料衡算、热量衡算和传热速率方程求解。 一、蒸发水量的计算 对图 4-2 所示蒸发器进行溶质的物料衡算,可得 0 1 1 Fx = (F −W)x = Lx 由此可得水的蒸发量 (1 ) 1 0 x x W = F − (9—1) 及完成液的浓度 F W Fx x − = 0 1 (9—2) 式中: F——原料液量,kg/h; W——蒸发水量,kg/h; L——完成液量,kg/h; x0——原料液中溶质的浓度,质量分数;

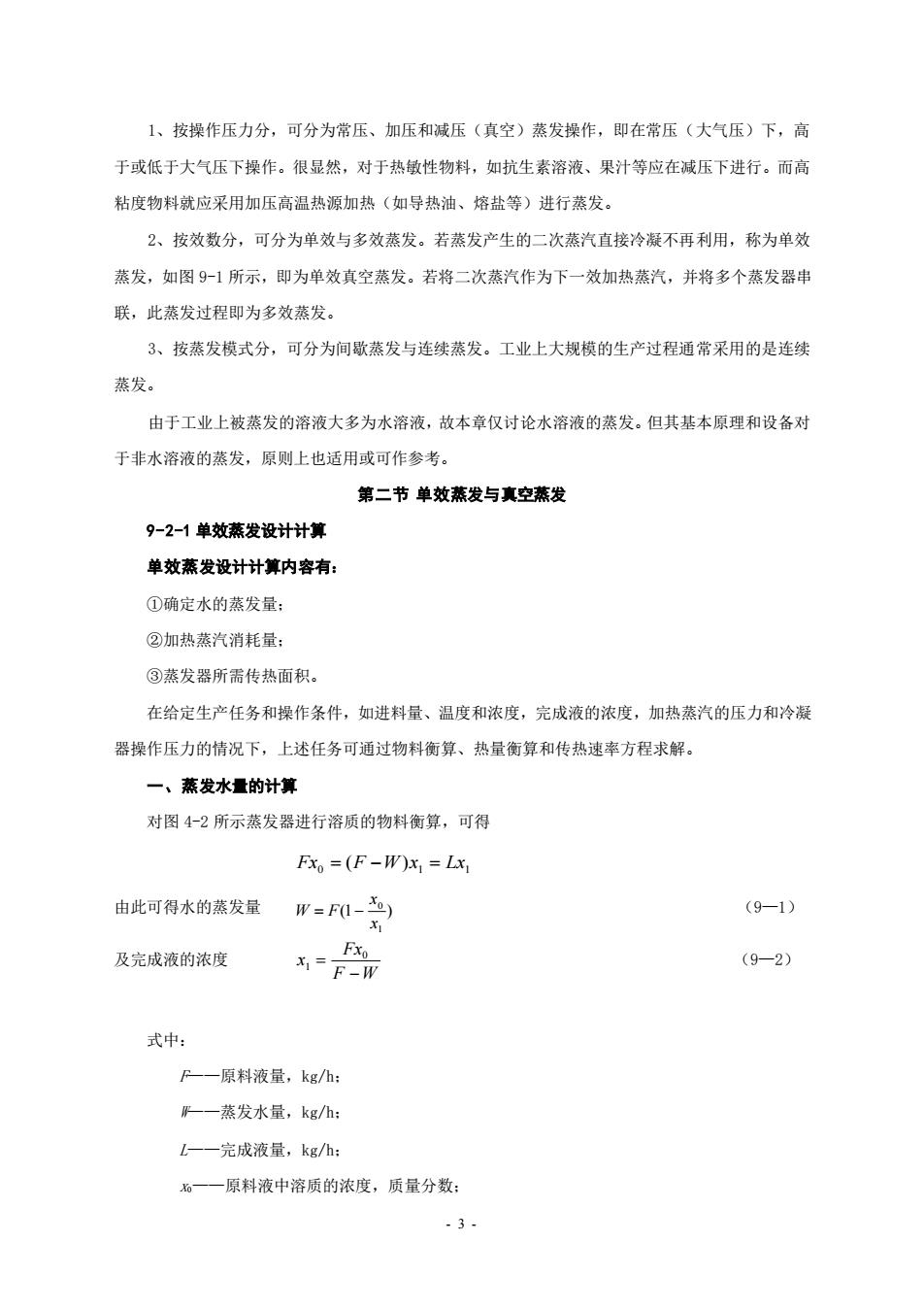

一—完成液中溶质的浓度,质量分数 二、加热蒸汽消耗量的计算 加热蒸汽用量可通过热量衡算求得 二次汽W,T 即对图42作热量衡算可得: DH+Fho WH'+Lh+Dhe+ (9-3) : 或Q=DH-h)=WH+Lh-Fh。+Q(9-3a) 式中: H一一加热蒸汽的焓,kJ/kg: H一一二次蒸汽的格,kJ/kg: 一—原料液的,k/kg (F-w).名 一—完成液的格,kJ/kg: 图92单效蒸发器 反一一加热室排出冷凝液的培,kJ/h: Q一一蒸发器的热负荷或传热速率,kJ/h: A一一热损失,可取Q的某一百分数,k灯/kg a、a一一为原料、完成液的比热,kJ/(kg·℃)。 考虑溶液浓缩热不大,并将H取下饱和蒸汽的焓,则(9一3a)式可写成: D=FCo(h-1)+Wr+Q (4-4) 式中:r,r一一分别为加热蒸汽和二次蒸汽的汽化潜热,kJ/kg。 若原料由预热器加热至沸点后进料(沸点进料),即。,并不计热损失,则(4一5)式可写 为: D=W (9-5) 或 2.t W-T (9-5a) 式中:川哪称为单位蒸汽消耗量,它表示加热蒸汽的利用程度,也称蒸汽的经济性。由于蒸汽的汽 化潜热随压力变化不大,故下=。对单效蒸发而言,川=1,即蒸发一千克水需要约一千克加 热蒸汽,实际操作中由于存在热损失等原因,叫"≈1。可见单效蒸发的能耗很大,是很不经济的。 三、传热面积的计算 蒸发器的传热面积可通过传热速率方程求得,即: -4-

- 4 - x1——完成液中溶质的浓度,质量分数。 二、加热蒸汽消耗量的计算 加热蒸 汽 用 量 可 通 过 热 量 衡 算 求 得 , 即对图 4-2 作热量衡算可得: DH + Fh0 = WH + Lh1 + Dhc + QL ‘ (9—3) 或 1 0 L Q = D(H − hc ) = WH + Lh − Fh + Q ‘ (9—3a) 式中: H ——加热蒸汽的焓,kJ/kg ; H´——二次蒸汽的焓,kJ/kg ; h0 ——原料液的焓,kJ/kg ; h1 ——完成液的焓,kJ/kg ; hc ——加热室排出冷凝液的焓,kJ/h ; Q ——蒸发器的热负荷或传热速率,kJ/h ; QL ——热损失,可取 Q 的某一百分数,kJ/kg ; c0、c1——为原料、完成液的比热,kJ/(kg·℃) 。 考虑溶液浓缩热不大,并将 H´取 t1 下饱和蒸汽的焓,则(9—3a)式可写成: r FC t t Wr Q D 0 1 0 L ( − ) + '+ = (4—4) 式中: r 、r´——分别为加热蒸汽和二次蒸汽的汽化潜热,kJ/kg。 若原料由预热器加热至沸点后进料(沸点进料),即 t0=t1,并不计热损失,则(4—5)式可写 为: r Wr D ' = (9—5) 或 r r W D ' = (9—5a) 式中:D/W 称为单位蒸汽消耗量,它表示加热蒸汽的利用程度,也称蒸汽的经济性。由于蒸汽的汽 化潜热随压力变化不大,故 r = r´。对单效蒸发而言,D/W =1,即蒸发一千克水需要约一千克加 热蒸汽,实际操作中由于存在热损失等原因,D/W ≈1。可见单效蒸发的能耗很大,是很不经济的。 三、传热面积的计算 蒸发器的传热面积可通过传热速率方程求得,即: 图 9-2 单效蒸发器

Q=K·AM (9-6) (9-6a) 式中:A一一蒸发器的传热面积,m: K一一蒸发器的总传热系数,/(K): 4t。一一传热平均温度差,℃: Q一—蒸发器的热负荷,T或kJ/kg。 式(9一6)中,Q可通过对加热室作热量衡算求得。若忽略热损失,Q即为加热蒸汽冷凝放出 的热量,即 Q=D(H-h.)=Dr (9-7) 但在确定△,和时,却有别于一般换热器的计算方法。 1、传热平均温度差△t的确定 在蒸发操作中,蒸发器加热室一侧是蒸汽冷凝,另一侧为液体沸腾,因此其传热平均温度差应 为: Nm=T-h (9-8) 式中:T一一加热蒸汽的温度,℃: 4一一操作条件下溶液的沸点,℃。 应该指出,溶液的沸点,不仅受蒸发器内液面压力影响,而且受溶液浓度、液位深度等因素影 响。因此,在计算△七时需考虑这些因素。下面分别予以介绍。 (1)溶液浓度的影响 溶液中由于有溶质存在,因此其蒸气压比纯水的低。换言之,一定压强下水溶液的沸点比纯水 高,它们的差值称为溶液的沸点升高,以△'表示。影响△'的主要因素为溶液的性质及其浓度。一 般,有机物溶液的△'较小:无机物溶液的△'较大:稀溶液的△'不大,但随浓度增高,△'值增高 较大。例如,7.4%的Na0H溶液在101.33KPa下其沸点为102℃,△'仅为2℃,而48.3℃Na0阳溶 液,其沸点为140℃,4'值达40℃之多。 各种溶液的沸点由实验确定,也可由手册或本书附录查取。 (2)压强的影响 当蒸发操作在加压或减压条件下进行时,若缺乏实验数据,则似按下式估算△',即 △'=A'茶 (9-9) -5

- 5 - m Q = K At (9—6) 或 m K t Q A = (9—6a) 式中: A ——蒸发器的传热面积,m 2 ; K ——蒸发器的总传热系数,W/(m2 •K); Δtm——传热平均温度差,℃; Q ——蒸发器的热负荷,W 或 kJ/kg。 式(9—6)中,Q 可通过对加热室作热量衡算求得。若忽略热损失,Q 即为加热蒸汽冷凝放出 的热量,即 Q = D(H − h ) = Dr c (9—7) 但在确定Δtm 和 K 时,却有别于一般换热器的计算方法。 1、 传热平均温度差Δtm 的确定 在蒸发操作中,蒸发器加热室一侧是蒸汽冷凝,另一侧为液体沸腾,因此其传热平均温度差应 为: m 1 t = T −t (9—8) 式中: T ——加热蒸汽的温度,℃; t1 ——操作条件下溶液的沸点,℃ 。 应该指出,溶液的沸点,不仅受蒸发器内液面压力影响,而且受溶液浓度、液位深度等因素影 响。因此,在计算Δtm 时需考虑这些因素。下面分别予以介绍。 (1)溶液浓度的影响 溶液中由于有溶质存在,因此其蒸气压比纯水的低。换言之,一定压强下水溶液的沸点比纯水 高,它们的差值称为溶液的沸点升高,以 ' 表示。影响 ' 的主要因素为溶液的性质及其浓度。一 般,有机物溶液的 ' 较小;无机物溶液的 ' 较大;稀溶液的 ' 不大,但随浓度增高, ' 值增高 较大。例如,7.4%的 NaOH 溶液在 101.33KPa 下其沸点为 102℃, ' 仅为 2℃,而 48.3℃NaOH 溶 液,其沸点为 140℃, ' 值达 40℃之多。 各种溶液的沸点由实验确定,也可由手册或本书附录查取。 (2)压强的影响 当蒸发操作在加压或减压条件下进行时,若缺乏实验数据,则似按下式估算 ' ,即 ' = f' 常 (9—9)