9.3膜分离 9.3.1概述 一、膜分离过程 膜分离(Membrane Separation)是以选择性透过膜为分离介质,在膜两侧一定推动力 的作用下,使原料中的某组分选择性地透过膜,从而使混合物得以分离,以达到提纯、浓缩 等目的的分离过程。 膜分离所用的膜可以是周相、液相,也可以是气相,而大规模工业应用中多数为固体膜 本节主要介绍固体膜的分离过程。 物质选择透过膜的能力可分为两类: ·借助外界能量,物质发生由低位到高位的流动: ·借助本身的化学位差,物质发生由高位到低位的流动。 操作的推动力可以是膜两侧的压力差、浓度差、电位差、温度差等。依据推动力不同, 膜分离又分为多种过程,表1列出了几种主要膜分离过程的基本特性,图1给出了各种膜过 程的分离范围: 反渗透、纳滤、超滤、微滤均为压力推动的膜过程,即在压力的作用下,溶剂及小分子 通过膜,而盐、大分子、微粒等被截留,其截留程度取决于膜结构。 ·反渗透膜几乎无孔,可以截留大多数溶质(包括离子)而使溶剂通过,操作压 力较高,一般为210MPa: ·纳滤膜孔径为2~5nm,能截留部分离子及有机物,操作压力为0.7~3MPa: ·超滤膜孔径为2~20m,能截留小胶体粒子、大分子物质,操作压力为Q.1~1 MPa: ·微滤膜孔径为0.05~10μm,能截留胶体颗粒、微生物及悬浮粒子,操作压力为 0.05~0.5MPa。 电渗析采用带电的离子交换膜,在电场作用下膜能允许阴、阳离子通过,可用于溶液 去除离子,。气体分离是依据混合气体中各组分在膜中渗透性的差异而实现的膜分离过程。渗 透汽化是在膜两侧浓度差的作用下,原料液中的易渗透组分通过膜并汽化,从而使原液体混 合物得以分离的膜过程。 传统的分离单元操作如蒸馏、萃取、吸收等,也可以通过膜来实现,即为膜蒸馏、膜 萃取、膜吸收与气提等,实现这些膜过程的设各统称为膜接触器,包括液液接触器、液气

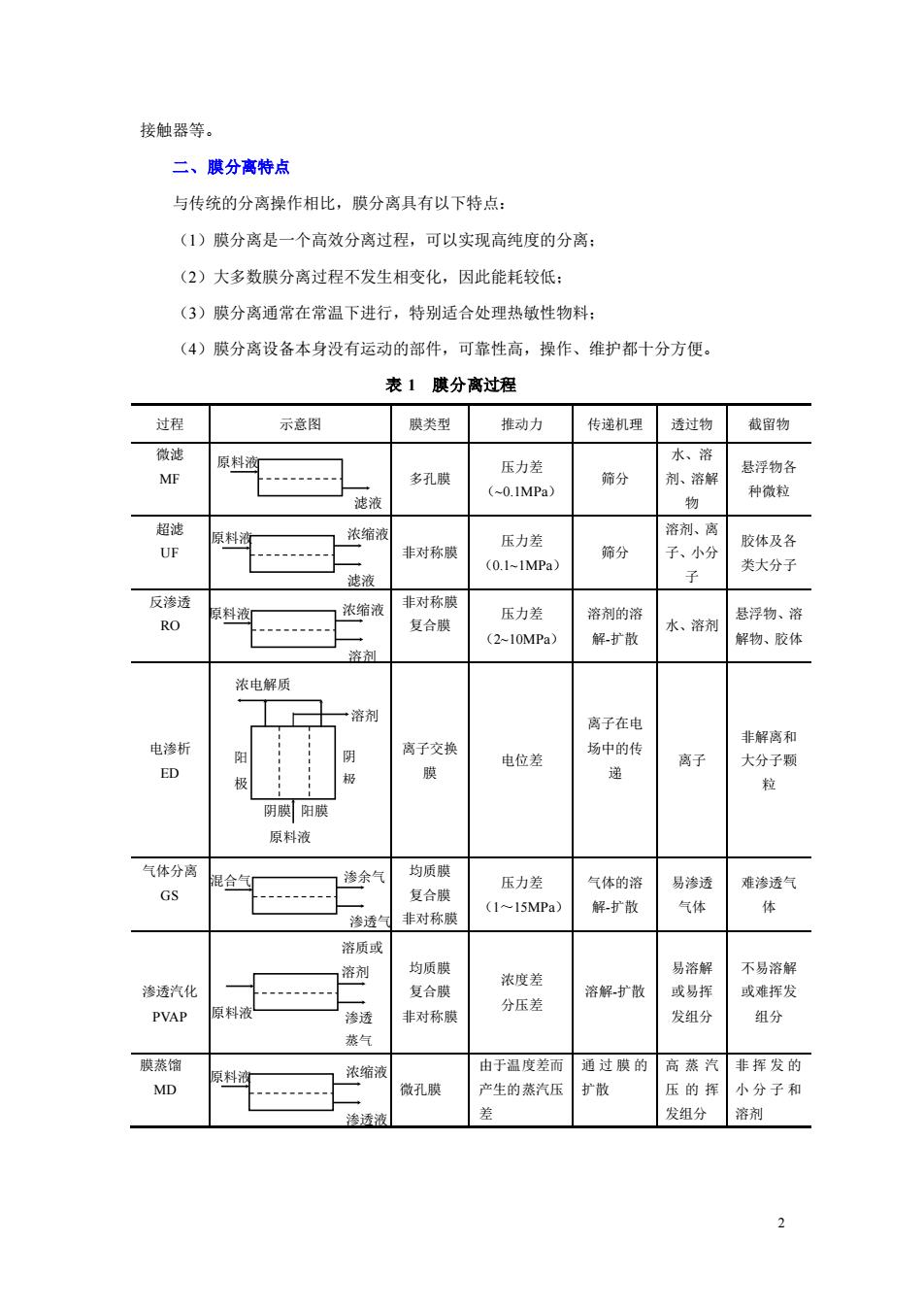

1 9.3 膜分离 9.3.1 概述 一、膜分离过程 膜分离(Membrane Separation)是以选择性透过膜为分离介质,在膜两侧一定推动力 的作用下,使原料中的某组分选择性地透过膜,从而使混合物得以分离,以达到提纯、浓缩 等目的的分离过程。 膜分离所用的膜可以是固相、液相,也可以是气相,而大规模工业应用中多数为固体膜, 本节主要介绍固体膜的分离过程。 物质选择透过膜的能力可分为两类: ⬧ 借助外界能量,物质发生由低位到高位的流动; ⬧ 借助本身的化学位差,物质发生由高位到低位的流动。 操作的推动力可以是膜两侧的压力差、浓度差、电位差、温度差等。依据推动力不同, 膜分离又分为多种过程,表 1 列出了几种主要膜分离过程的基本特性,图 1 给出了各种膜过 程的分离范围。 反渗透、纳滤、超滤、微滤均为压力推动的膜过程,即在压力的作用下,溶剂及小分子 通过膜,而盐、大分子、微粒等被截留,其截留程度取决于膜结构。 ⬧ 反渗透膜几乎无孔,可以截留大多数溶质(包括离子)而使溶剂通过,操作压 力较高,一般为 2~10MPa; ⬧ 纳滤膜孔径为 2~5nm,能截留部分离子及有机物,操作压力为 0.7~3 MPa; ⬧ 超滤膜孔径为 2~20nm,能截留小胶体粒子、大分子物质,操作压力为 0.1~1 MPa; ⬧ 微滤膜孔径为 0.05~10μm,能截留胶体颗粒、微生物及悬浮粒子,操作压力为 0.05~0.5 MPa。 电渗析采用带电的离子交换膜,在电场作用下膜能允许阴、阳离子通过,可用于溶液 去除离子。气体分离是依据混合气体中各组分在膜中渗透性的差异而实现的膜分离过程。渗 透汽化是在膜两侧浓度差的作用下,原料液中的易渗透组分通过膜并汽化,从而使原液体混 合物得以分离的膜过程。 传统的分离单元操作如蒸馏、萃取、吸收等,也可以通过膜来实现,即为膜蒸馏、膜 萃取、膜吸收与气提等,实现这些膜过程的设备统称为膜接触器,包括液-液接触器、液-气

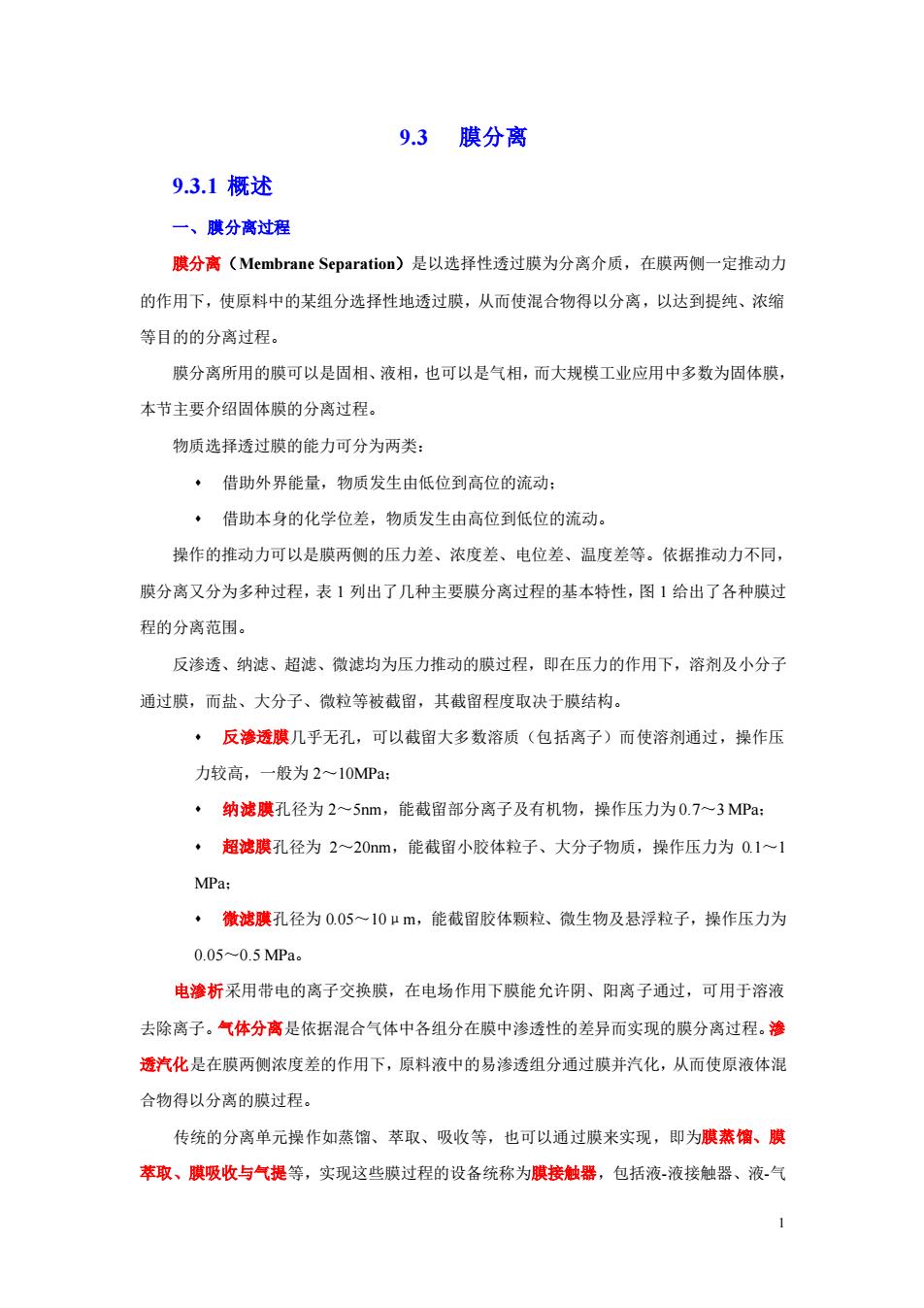

接触器等。 二、膜分离特点 与传统的分离操作相比,膜分离具有以下特点: (1)膜分离是一个高效分离过程,可以实现高纯度的分离: (2)大多数膜分离过程不发生相变化,因此能耗较低: (3)膜分离通常在常温下进行,特别适合处理热敏性物料: (4)膜分离设备本身没有运动的部件,可靠性高,操作、维护都十分方便。 表1膜分离过程 过程 示意图 膜类型推动力传递机理透过物截留物 微滤 压力差 水、溶 剂、溶解 悬浮物各 多孔膜 饰分 滤液 (-0.1MPa) 种微粒 物 浓缩 溶剂、离 非对称膜 压力差 筛分 胶体及各 子、小分 (0.1-IMPa) 类大分子 滤波 反渗透 非对称膜 RO 料酒 浓缩液 压力差 溶剂的溶 悬浮物、溶 复合积 水、溶剂 (2-10MPa 解扩散 解物、胶体 溶剂 浓电解质 离子在电 非解离和 离子交换 膜 电位差 场中的传 离子 大分子颗 粒 阴膜阳膜 原料液 气体分 均历眼 混合气 GS 复合 压力差 气体的 渗透4 非对称膜 (1~15MPa) 解扩散 溶质或 溶剂 均质职 易游解 不易游智 浓岩 渗透六化 复合膜 溶解扩散 或易挥 或难挥发 PVAP 原制 渗 非对称 分压若 发组分 组分 旅气 膜蒸馏 由于温度差而通过膜的 高蒸汽非挥发的 MD 微孔膜 产生的蒸汽压扩散 压的挥小分子和 发组分溶剂 2

2 接触器等。 二、膜分离特点 与传统的分离操作相比,膜分离具有以下特点: (1)膜分离是一个高效分离过程,可以实现高纯度的分离; (2)大多数膜分离过程不发生相变化,因此能耗较低; (3)膜分离通常在常温下进行,特别适合处理热敏性物料; (4)膜分离设备本身没有运动的部件,可靠性高,操作、维护都十分方便。 表 1 膜分离过程 过程 示意图 膜类型 推动力 传递机理 透过物 截留物 微滤 MF 多孔膜 压力差 (~0.1MPa) 筛分 水、溶 剂、溶解 物 悬浮物各 种微粒 超滤 UF 非对称膜 压力差 (0.1~1MPa) 筛分 溶剂、离 子、小分 子 胶体及各 类大分子 反渗透 RO 非对称膜 复合膜 压力差 (2~10MPa) 溶剂的溶 解-扩散 水、溶剂 悬浮物、溶 解物、胶体 电渗析 ED 离子交换 膜 电位差 离子在电 场中的传 递 离子 非解离和 大分子颗 粒 气体分离 GS 均质膜 复合膜 非对称膜 压力差 (1~15MPa) 气体的溶 解-扩散 易渗透 气体 难渗透气 体 渗透汽化 PVAP 均质膜 复合膜 非对称膜 浓度差 分压差 溶解-扩散 易溶解 或易挥 发组分 不易溶解 或难挥发 组分 膜蒸馏 MD 微孔膜 由于温度差而 产生的蒸汽压 差 通过膜的 扩散 高蒸汽 压的挥 发组分 非挥发的 小分子和 溶剂 原料液 滤液 原料液 滤液 浓缩液 原料液 溶剂 浓缩液 混合气 渗透气 渗余气 原料液 渗透 蒸气 溶质或 溶剂 溶剂 原料液 浓电解质 阴膜 阳膜 阴 极 阳 极 原料液 渗透液 浓缩液

图1膜过程的分离范围 应 用 有机物 一离子 大分子一 胶体粒子 一一一微粒一 涉透汽化 电位 电 反渗透 纳滤 超滤 微 浅 滤 气体聪分离 温度 膜 蒸馏 差 nm0.1 10 100 1000 um 0.1 10 9.3.2膜与膜组件 一、分离膜性能 分离膜(Membrane)是膜过程的核心部件,其性能直接影响者分离效果、操作能耗以 及设备的大小。分离膜的性能主要包括两个方面:透过性能与分离性能。 1.透过性能 能够使被分离的混合物有选择的透过是分离膜的最基本条件,表征膜透过性能的数是透 3

3 图 1 膜过程的分离范围 推 动 力 应 用 浓 度 差 电位 差 压 力 差 温度 差 9.3.2 膜与膜组件 一、分离膜性能 分离膜(Membrane)是膜过程的核心部件,其性能直接影响着分离效果、操作能耗以 及设备的大小。分离膜的性能主要包括两个方面:透过性能与分离性能。 1.透过性能 能够使被分离的混合物有选择的透过是分离膜的最基本条件。表征膜透过性能的数是透 渗 析 渗透汽化 电 渗 析 反 渗 透 纳 滤 超 滤 微 滤 过 滤 有机物 气体膜分离 膜 蒸 馏 离子 大分子 胶体粒子 微粒 nm 0.1 1 10 100 1000 μm 0.1 1 10 100

过速率,是指单位时间、单位膜面积透过组分的通过量,对于水溶液体系,又称透水率或水 通量,以J表示。 式中:J一透过速率,mm2.h)或kg(m2.h): 一一透过组分的体积或质量,m或kg: A一一膜有效面积,m2: 一一操作时间,h。 膜的透过速率与膜材料的化学特性和分离膜的形态结构有关,且随操作推动力的增加 而增大。此参数直接决定分离设备的大小。 2.分高性能 分离膜必须对被分离混合物中各组分具有选择透过的能力,即具有分离能力,这是膜分 离过程得以实现的前提。不同膜分离过程中膜的分离性能有不同的表示方法,如截留率、截 留分子量、分离因数等。 (1)裁留率 对于反渗透过程,通常用截留率表示其分离性能。截留率反映膜对溶质的截留程度,对 盐溶液又称为脱盐率,以R表示,定义为 R=9-C2x100% CF 式中Ce一原料中溶质的浓度,kgm: cp一—渗透物中溶质的浓度,kgm3。 100%截留率表示溶质全部被膜截留,此为理想的半渗透膜:0%截留率则表示全部溶 质透过膜,无分离作用。通常截留率在0%~100%之间。 (2)截留分子量 在超滤和纳滤中,通常用截留分子量表示其分离性能。截留分子量是指截留率为90% 时所对应的分子量。截留分子量的高低,在一定程度上反映了膜孔径的大小,通常可用一系 列不同分子量的标准物质进行测定。 (3)分离因数 对于气体分离和渗透汽化过程,通常用分离因数表示各组分透过的选择性。对于含有A、 4

4 过速率,是指单位时间、单位膜面积透过组分的通过量,对于水溶液体系,又称透水率或水 通量,以 J 表示。 A t V J = 式中: J——透过速率,m3 /(m2·h)或 kg/(m2·h); V——透过组分的体积或质量,m3 或 kg; A——膜有效面积,m2 ; t——操作时间,h。 膜的透过速率与膜材料的化学特性和分离膜的形态结构有关,且随操作推动力的增加 而增大。此参数直接决定分离设备的大小。 2.分离性能 分离膜必须对被分离混合物中各组分具有选择透过的能力,即具有分离能力,这是膜分 离过程得以实现的前提。不同膜分离过程中膜的分离性能有不同的表示方法,如截留率、截 留分子量、分离因数等。 (1)截留率 对于反渗透过程,通常用截留率表示其分离性能。截留率反映膜对溶质的截留程度,对 盐溶液又称为脱盐率,以 R 表示,定义为 100% − = F F P c c c R 式中 F c ——原料中溶质的浓度,kg/m3; P c ——渗透物中溶质的浓度,kg/m3。 100%截留率表示溶质全部被膜截留,此为理想的半渗透膜;0%截留率则表示全部溶 质透过膜,无分离作用。通常截留率在 0%~100%之间。 (2)截留分子量 在超滤和纳滤中,通常用截留分子量表示其分离性能。截留分子量是指截留率为 90% 时所对应的分子量。截留分子量的高低,在一定程度上反映了膜孔径的大小,通常可用一系 列不同分子量的标准物质进行测定。 (3)分离因数 对于气体分离和渗透汽化过程,通常用分离因数表示各组分透过的选择性。对于含有 A

B两组分的混合物,分离因数an定义为 au Yalya xA/X8 式中x4,x。一原料中组分A与组分B的摩尔分率: y,y。一一透过物中组分A与组分B的摩尔分率 通常,用组分A表示透过速率快的组分,因此B的数值大于1。分离因数的大小反 映该体系分离的难易程度,《越大,表明两组分的透过速率相差越大,膜的选择性越好, 分离程度越高:《4B等于1,则表明膜没有分离能力。 膜的分离性能主要取决于膜材料的化学特性和分离膜的形态结构,同时也与膜分离过程 的一些操作条件有关。该性能对分离效果、操作能耗都有决定性的影响。 二、膜材料及分类 目前使用的固体分离膜大多数是高分子聚合物膜,近年来又开发了无机材料分离膜, 高聚物膜通常是用纤维素类、聚砜类、聚酰胺类、聚酯类、含氟高聚物等材料制成。无机分 离膜包括陶瓷膜、玻璃膜、金属膜和分子筛炭膜等。 膜的种类与功能较多,分类方法也较多,但普遍采用的是按膜的形态结构分类,将分离 膜分为对称膜和非对称膜两类。 5

5 B 两组分的混合物,分离因数 AB 定义为 A B A B AB x x y y = 式中 A B x , x ——原料中组分 A 与组分 B 的摩尔分率; A B y , y ——透过物中组分 A 与组分 B 的摩尔分率。 通常,用组分 A 表示透过速率快的组分,因此 AB 的数值大于 1。分离因数的大小反 映该体系分离的难易程度, AB 越大,表明两组分的透过速率相差越大,膜的选择性越好, 分离程度越高; AB 等于 1,则表明膜没有分离能力。 膜的分离性能主要取决于膜材料的化学特性和分离膜的形态结构,同时也与膜分离过程 的一些操作条件有关。该性能对分离效果、操作能耗都有决定性的影响。 二、膜材料及分类 目前使用的固体分离膜大多数是高分子聚合物膜,近年来又开发了无机材料分离膜。 高聚物膜通常是用纤维素类、聚砜类、聚酰胺类、聚酯类、含氟高聚物等材料制成。无机分 离膜包括陶瓷膜、玻璃膜、金属膜和分子筛炭膜等。 膜的种类与功能较多,分类方法也较多,但普遍采用的是按膜的形态结构分类,将分离 膜分为对称膜和非对称膜两类