6.5双组分连续精馏塔的计算 1、掌握的内容:(1)理论板与恒摩尔假设: (2)精馏塔物料衡算、操作线方程及▣线方程,图示及应用: (3)理论塔板数的计算。 2、熟悉的内容:非常规二元连续精馏塔计算(直接蒸汽加热、多股进料、侧线采出、塔 釜进料、塔顶采用分凝器,提馏塔等)。 3、本节难点:(1)两操作线方程及g线方程,图示及应用,它们之间的相互联系 (2)理论塔板数的计算一逐板计算法和图解法: (3)非常规精馏的计算。 本节将着重讨论双组分连续精馏塔的工艺计算。当生产任务要求将一定数量和组成的原 料分离成指定组成的产品时,精馏塔的计算包括以下内容:物料衡算,为完成一定的分离要 求所需的塔板数或填料层高度,本节将以板式精馏塔为例加以讨论。 6.5.1理论板的概念和衡摩尔流的假设 一、理论板的概念 理论板是指离开塔板的蒸汽和液体呈平衡的塔板。理论板是人为的理想化的塔板。它可 以作为衡量实际塔板分离效果的一个标准。 二、恒摩尔流假设 恒摩尔流假设: (1)两组分的摩尔泸化潜热相等 (2)汽液两相接触因两相温度不同而交换的显热可忽略不计: (3)设备热损失可不及 1.恒摩尔汽化 在精馏段内,精馏段内每层塔板上升的蒸汽摩尔流量都相等,即: V=V=.=V=常数 (6-14) 同理,提馏段内每层塔板上升的蒸汽摩尔流量亦相等,即: V'=V2 =V=常数 (6-15) 式中:V-一一精馏段上升蒸汽的摩尔流量,kmol/h: V'一一提馏段上升蒸汽的摩尔流量,kmol/h。 2.恒摩尔溢流 精馏段内,精馏段内每层塔板下降的液体摩尔流量都相等,即: L-L: =L=常数 (6-16) 同理,提馏段内每层塔板下降的液体摩尔流量亦相等,即: L'=L2==L=常数 (6-17) 式中:L一一精馏段下降液体的摩尔流量,kmol/h: L一一提馏段下降液体的摩尔流量,kmol/h 恒摩尔汽化与恒摩尔溢流总称为恒摩尔流假设 6.5.2全塔物料衡算 对精馏塔全塔进行物料衡算。 总物料衡算: F-D+W 6-18(a) 1

1 6.5 双组分连续精馏塔的计算 1、掌握的内容:(1)理论板与恒摩尔假设; (2)精馏塔物料衡算、操作线方程及 q 线方程,图示及应用; (3)理论塔板数的计算。 2、熟悉的内容:非常规二元连续精馏塔计算(直接蒸汽加热、多股进料、侧线采出、塔 釜进料、塔顶采用分凝器,提馏塔等)。 3、本节难点:(1)两操作线方程及 q 线方程,图示及应用,它们之间的相互联系; (2)理论塔板数的计算—逐板计算法和图解法; (3)非常规精馏的计算。 本节将着重讨论双组分连续精馏塔的工艺计算。当生产任务要求将一定数量和组成的原 料分离成指定组成的产品时,精馏塔的计算包括以下内容:物料衡算,为完成一定的分离要 求所需的塔板数或填料层高度,本节将以板式精馏塔为例加以讨论。 6.5.1 理论板的概念和衡摩尔流的假设 一、理论板的概念 理论板是指离开塔板的蒸汽和液体呈平衡的塔板。理论板是人为的理想化的塔板。它可 以作为衡量实际塔板分离效果的一个标准。 二、恒摩尔流假设 恒摩尔流假设: (1)两组分的摩尔汽化潜热相等; (2)汽液两相接触因两相温度不同而交换的显热可忽略不计; (3)设备热损失可不及。 1.恒摩尔汽化 在精馏段内,精馏段内每层塔板上升的蒸汽摩尔流量都相等,即: V1=V2=∙∙∙∙∙∙=V=常数 (6-14) 同理,提馏段内每层塔板上升的蒸汽摩尔流量亦相等,即: V1’=V2’=∙∙∙∙∙∙=V’=常数 (6-15) 式中:V——精馏段上升蒸汽的摩尔流量,kmol/h; V’——提馏段上升蒸汽的摩尔流量,kmol/h。 2.恒摩尔溢流 精馏段内,精馏段内每层塔板下降的液体摩尔流量都相等,即: L1=L2=∙∙∙∙∙∙=L=常数 (6-16) 同理,提馏段内每层塔板下降的液体摩尔流量亦相等,即: L1’=L2’=∙∙∙∙∙∙=L’=常数 (6-17) 式中:L——精馏段下降液体的摩尔流量,kmol/h; L’——提馏段下降液体的摩尔流量,kmol/h。 恒摩尔汽化与恒摩尔溢流总称为恒摩尔流假设。 6.5.2 全塔物料衡算 对精馏塔全塔进行物料衡算。 总物料衡算: F=D+W 6-18(a)

易挥发组分的物料衡算: 6-18(b) 式中: F一一原料液量,kmoh: D一一塔顶产品(馏出液)量,kmol/h: W一一塔底产品(釜液)量,kmol/h: 原料液组成,摩尔分率 XD- 一塔顶产品组成 摩尔分率 XW- 塔底产品组成,摩尔分率。 在精馏计算中,对分离过程除要求用塔顶和塔底的产品组成表示外,有时还用回收率表 塔顶易挥发组分的回收率门。: n=D2×100% Fxe 塔釜难挥发组分的回收率几m: w-0-4o 亦可求出缩出液的采出率D/F和釜液采出率WF,即: 6-19(a W xp-xE 6-19(b) FXp-w 6.5.3操作线方程 一、精馏段操作线方程 在图6一9虚线所划定的范围内作物料衡算。 总物料衡算: V-L+D 6-20(a 易挥发组分的物料衡算:m+1-Lxa+DxD6-20(6) 式中: V一一精馏段内每块塔板上升的蒸汽摩尔流量,kmol/: L一一精馏段内每块塔板下降的液体摩尔流量,kmoh ya1一从精馏段第n1板上 升的蒸汽组成,摩尔分率 图6一9精馏段物料衡算 一从精馏段第n板下降的液体组成,摩尔分率: 由式6-20(b)得: 2

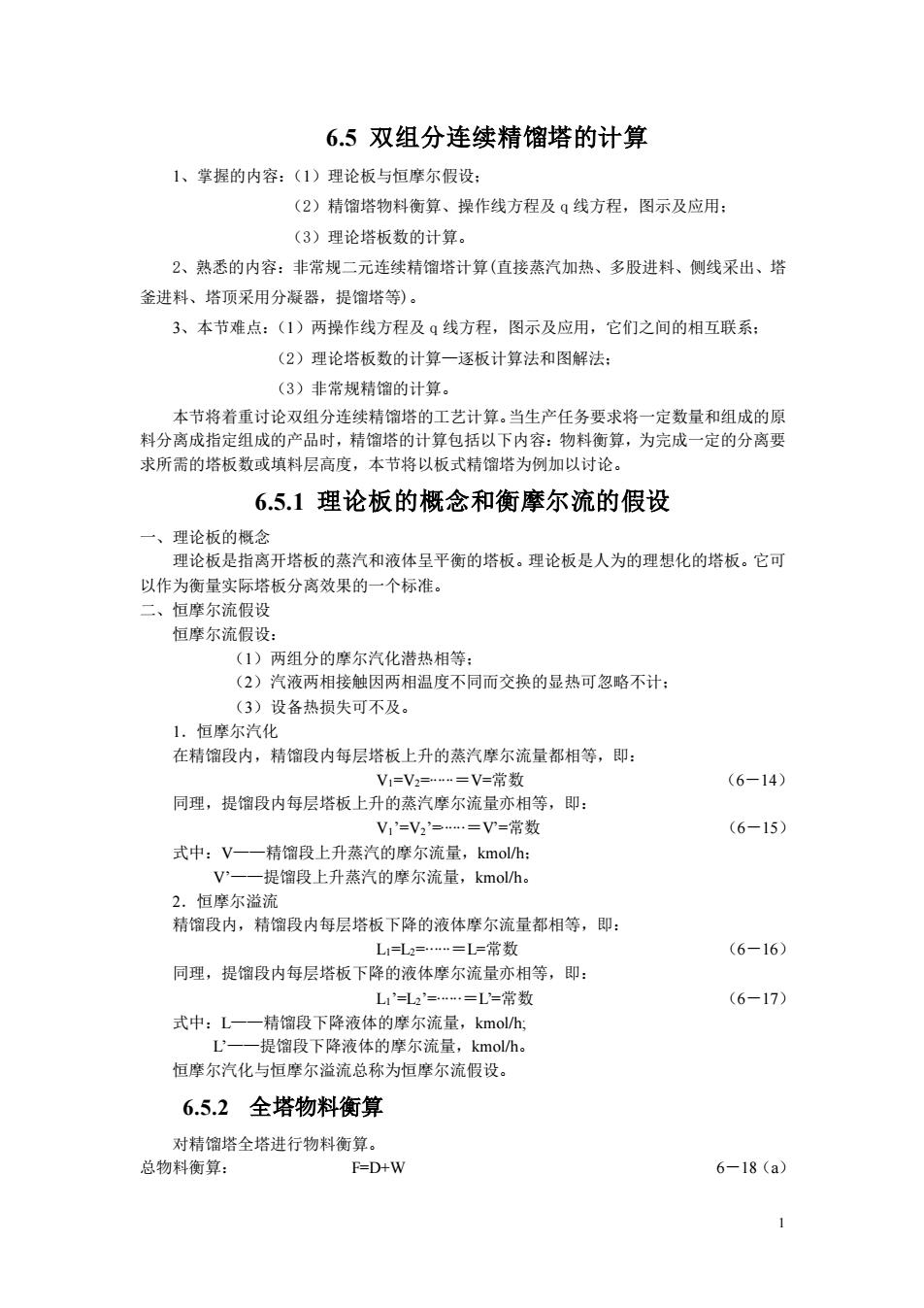

2 易挥发组分的物料衡算: FxF = DxD +WxW 6-18(b) 式中; F——原料液量,kmol/h; D——塔顶产品(馏出液)量,kmol/h; W——塔底产品(釜液)量,kmol/h; xF——原料液组成,摩尔分率; xD——塔顶产品组成,摩尔分率; xW——塔底产品组成,摩尔分率。 在精馏计算中,对分离过程除要求用塔顶和塔底的产品组成表示外,有时还用回收率表 示。 塔顶易挥发组分的回收率 D : = 100% F D D Fx Dx 塔釜难挥发组分的回收率 W : 100% (1 ) (1 ) − − = F D W F x W x 亦可求出馏出液的采出率 D/F 和釜液采出率 W/F,即: D W F W x x x x F D − − = 6-19(a) D W D F x x x x F W − − = 6-19(b) 6.5.3 操作线方程 一、精馏段操作线方程 在图 6-9 虚线所划定的范围内作物料衡算。 总物料衡算: V=L+D 6-20(a) 易挥发组分的物料衡算:Vyn+1=Lxn+DxD 6-20(6) 式中: V——精馏段内每块塔板上升的蒸汽摩尔流量,kmol/h; L——精馏段内每块塔板下降的液体摩尔流量,kmol/h; yn+1——从精馏段第 n+1 板上升的蒸汽组成,摩尔分率; xn——从精馏段第 n 板下降的液体组成,摩尔分率; 由式 6-20(b)得: 图 6-9 精馏段物料衡算 精馏段物料衡算

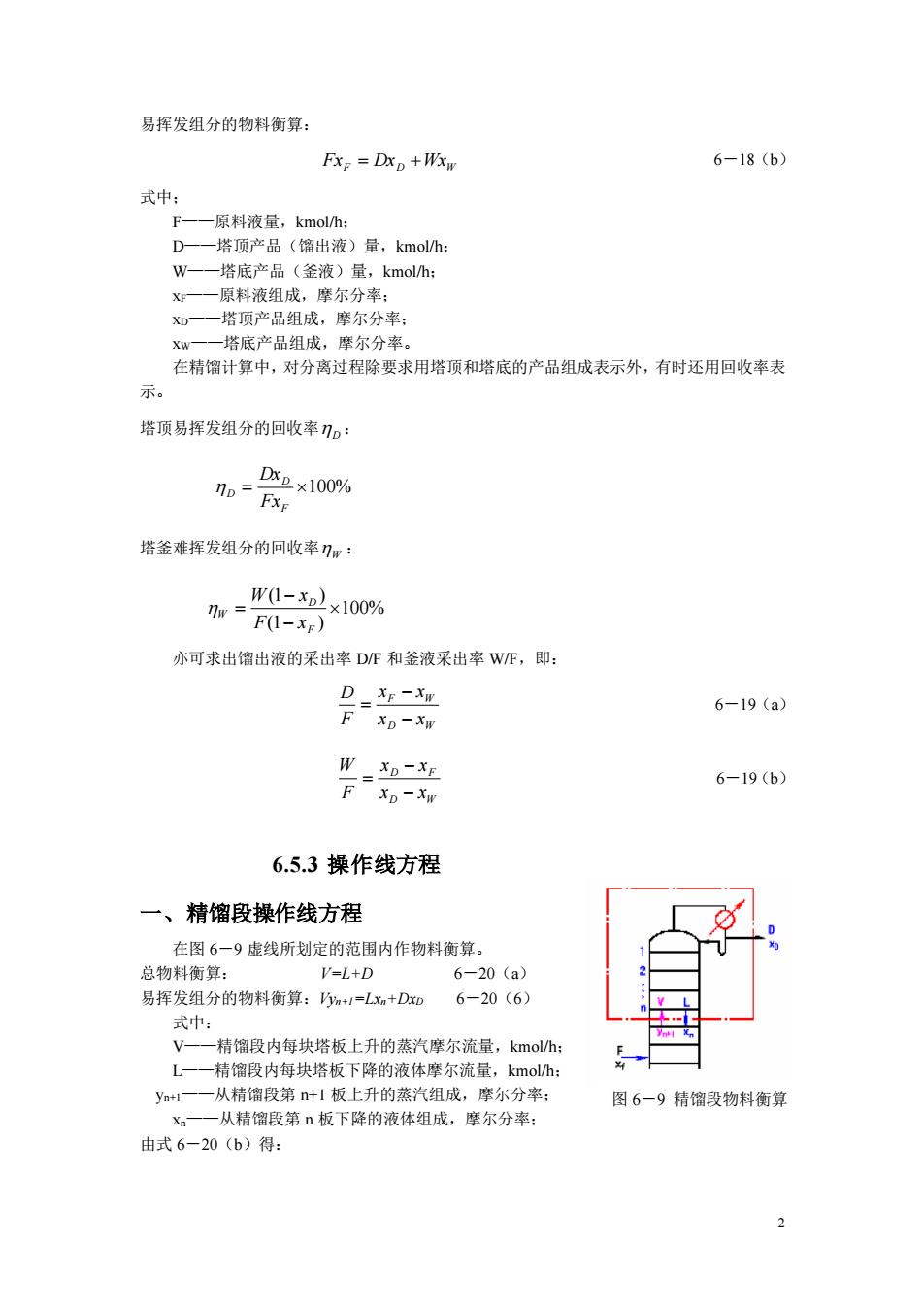

yxo 6-21 令R=LUD,R称为回流比,于是上式可写作: m=R+,+R+0 6-21(a) 式6一21,6-21()均称为精馏段操作线方程。该方程表示在一定操作条件下,从任 意板下降的液体组成x和与其相邻的下一层板上升的蒸汽组成y1之间的关系。该直线过 对角线上o,如点,以R+1为斜率,或在y轴上的裁距为R·即图6-19所示的直 XD 线ac。 在馏出液恒定时,回流液量由回流比决定。 R+1 w 图6-10操作线做法 图一11提馏段物料衡算 二、提馏段操作线方程 在图6-11所示的范围内, 作总物料衡算 L'-V”+W 6-22(a 作易挥发组分的物料衡算: L'xm=Vym+1+Wxw 6-22(b) 式中: -提馏段中每块塔板下隆的液体流量,km0仍 V一提馏段中每块塔板上升的蒸汽流量, X。一一提馏段第m块塔板下降液体中易挥发组分的摩尔分率: 一提馏段第m+1块塔板上升蒸汽中易挥发组分的摩尔分率。 由式6-22(a),6-22(b)得: 6-23 a-w.-w 6-23(a) 式6-23,6-23()均称为提馏段操作线方程。该方程表示在一定操作条件下,提馏 段内自任意板下降的液体组成Xm,和与其相邻的下一层板上升蒸汽组成y1之间的关系。 3

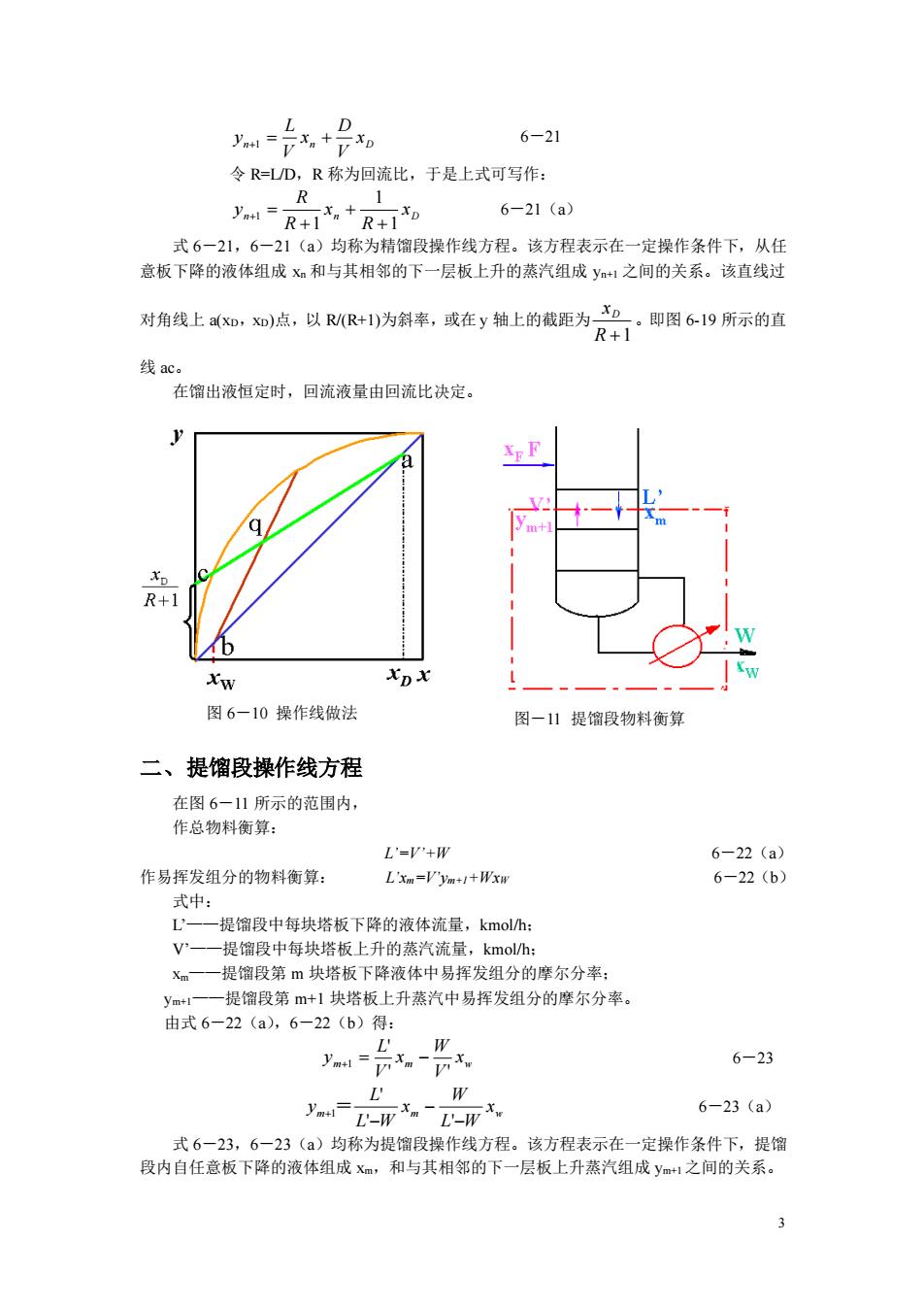

3 n n D x V D x V L y +1 = + 6-21 令 R=L/D,R 称为回流比,于是上式可写作: n n D x R x R R y 1 1 1 1 + + + + = 6-21(a) 式 6-21,6-21(a)均称为精馏段操作线方程。该方程表示在一定操作条件下,从任 意板下降的液体组成 xn 和与其相邻的下一层板上升的蒸汽组成 yn+1 之间的关系。该直线过 对角线上 a(xD,xD)点,以 R/(R+1)为斜率,或在 y 轴上的截距为 R +1 xD 。即图 6-19 所示的直 线 ac。 在馏出液恒定时,回流液量由回流比决定。 二、提馏段操作线方程 在图 6-11 所示的范围内, 作总物料衡算: L’=V’+W 6-22(a) 作易挥发组分的物料衡算: L’xm=V’ym+1+WxW 6-22(b) 式中: L’——提馏段中每块塔板下降的液体流量,kmol/h; V’——提馏段中每块塔板上升的蒸汽流量,kmol/h; xm——提馏段第 m 块塔板下降液体中易挥发组分的摩尔分率; ym+1——提馏段第 m+1 块塔板上升蒸汽中易挥发组分的摩尔分率。 由式 6-22(a),6-22(b)得: m m w x V W x V L y ' ' ' +1 = − 6-23 m m w x L W W x L W L y − − − + ' ' ' 1 = 6-23(a) 式 6-23,6-23(a)均称为提馏段操作线方程。该方程表示在一定操作条件下,提馏 段内自任意板下降的液体组成 xm,和与其相邻的下一层板上升蒸汽组成 ym+1 之间的关系。 图图6-6-10 10 操作线做法 操作线做法 图-11 提馏段物料衡算

在定常连续操作过程中,该直线过对角线上b(x,x)点,以LN为斜率,或在y轴上 的截距为-严 xw。即图6-10所示的直线bg。 例6一4:将含24%(摩尔分数,下同)易挥发组分的某液体混合物送入一连续精馏塔 中。要求馏出液含95%易挥发组分,釜液含3%易挥发组分。送入冷凝器的蒸气量为 850 kmol/h,流入精馏塔的回流液为670 kmol/h,试求: I、每小时能获得多少kmol/h的馏出液?多少kmol/h的釜液? ,精馏段操作线方程? 解:(1) V=L+D D-V-L=850-670=180 kmol/h F=D+W=180+W FXE Dxp +Wxw 则: F×0.24=180×0.95+(F-180)×0.03 F=788 6kmol/h 所以: W=F-D=788.6-180=608.6kmol/h 2)回流比R:R=名-670 D180 3.72 (3)精馏段操作线方程: 3.72 yn= +3+3291=07+020 095 前三节学习要点: 1、即产品的量D及其浓度x应由物料衡算式决定。若塔顶产品的量D及组成x己定,则釜 底残液的量W及组成X已被确定,其间关系由下式决定:,=DxD+形, F=D+W 2、回收率的定义是DxpA h。·最大回收率为DoFx=1,而实际回收率为DxoF1,或 D<在。若生产中规定D/F过大,则不能得到高纯度的产品,因为0<)。 Fx 3、操作线方程是物料衡算的数学表达式。推导操作线方程的条件是:在划定的范围内没有 进料和出料、满足恒摩尔流的假设条件。若回流比及进料状态均一定,则精馏段操作线方程 和提馏段操作线方程皆为直线方程。 4、掌握两操作线的特点及图解

4 在定常连续操作过程中,该直线过对角线上 b(xw,xw)点,以 L’/V’为斜率,或在 y 轴上 的截距为 xw V W ' − 。即图 6-10 所示的直线 bq。 例 6-4:将含 24%(摩尔分数,下同)易挥发组分的某液体混合物送入一连续精馏塔 中。要求馏出液含 95%易挥发组分,釜液含 3%易挥发组分。送入冷凝器的蒸气量为 850kmol/h,流入精馏塔的回流液为 670kmol/h,试求: 1、每小时能获得多少 kmol/h 的馏出液?多少 kmol/h 的釜液? 2、回流比 R 为多少? 3、精馏段操作线方程? 解:(1) V=L+D D=V-L=850-670=180kmol/h FxF DxD WxW F D W W = + = + = 180 + 则: F 0.24 = 180 0.95 + (F −180) 0.03 所以: W F D kmol h F kmol h 788.6 180 608.6 / 788.6 / = − = − = = (2)回流比 R: 3.72 180 670 = = = D L R (3)精馏段操作线方程: 0.788 0.201 3.72 1 0.95 3.72 1 3.72 1 1 1 = + + + + = + + + + = n n D n n x x R x x R R y 前三节学习要点: 1、即产品的量 D 及其浓度 x 应由物料衡算式决定。若塔顶产品的量 D 及组成 x 已定,则釜 底残液的量 W 及组成 x 已被确定,其间关系由下式决定: FxF DxD WxW F D W = + = + 2、回收率的定义是 F D Fx Dx 。最大回收率为 DxD/FxF=1,而实际回收率为 DxD/FxF<1,或 D F x x F D 。若生产中规定 D/F 过大,则不能得到高纯度的产品,因为 D Fx x F D 。 3、操作线方程是物料衡算的数学表达式。推导操作线方程的条件是:在划定的范围内没有 进料和出料、满足恒摩尔流的假设条件。若回流比及进料状态均一定,则精馏段操作线方程 和提馏段操作线方程皆为直线方程。 4、掌握两操作线的特点及图解

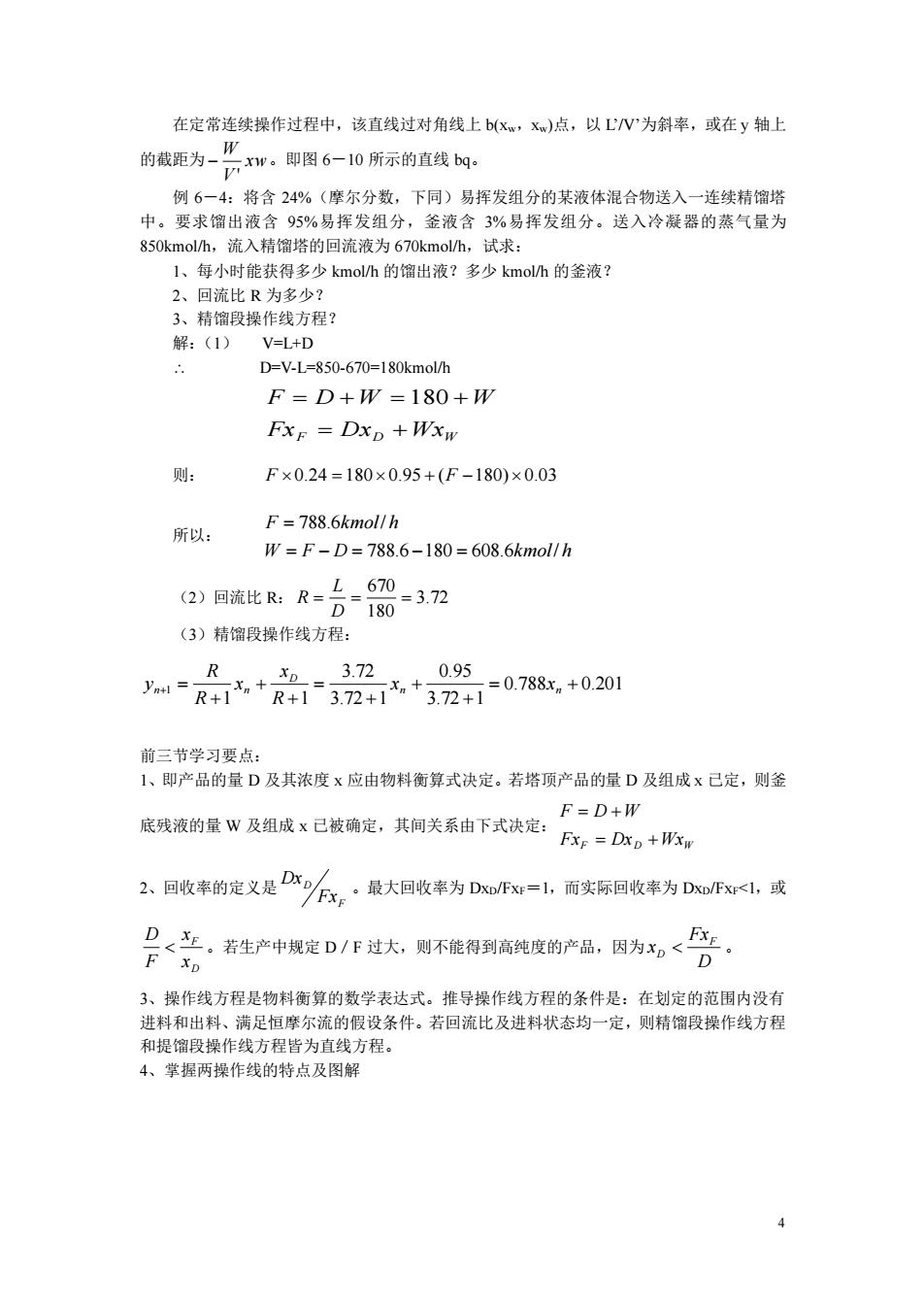

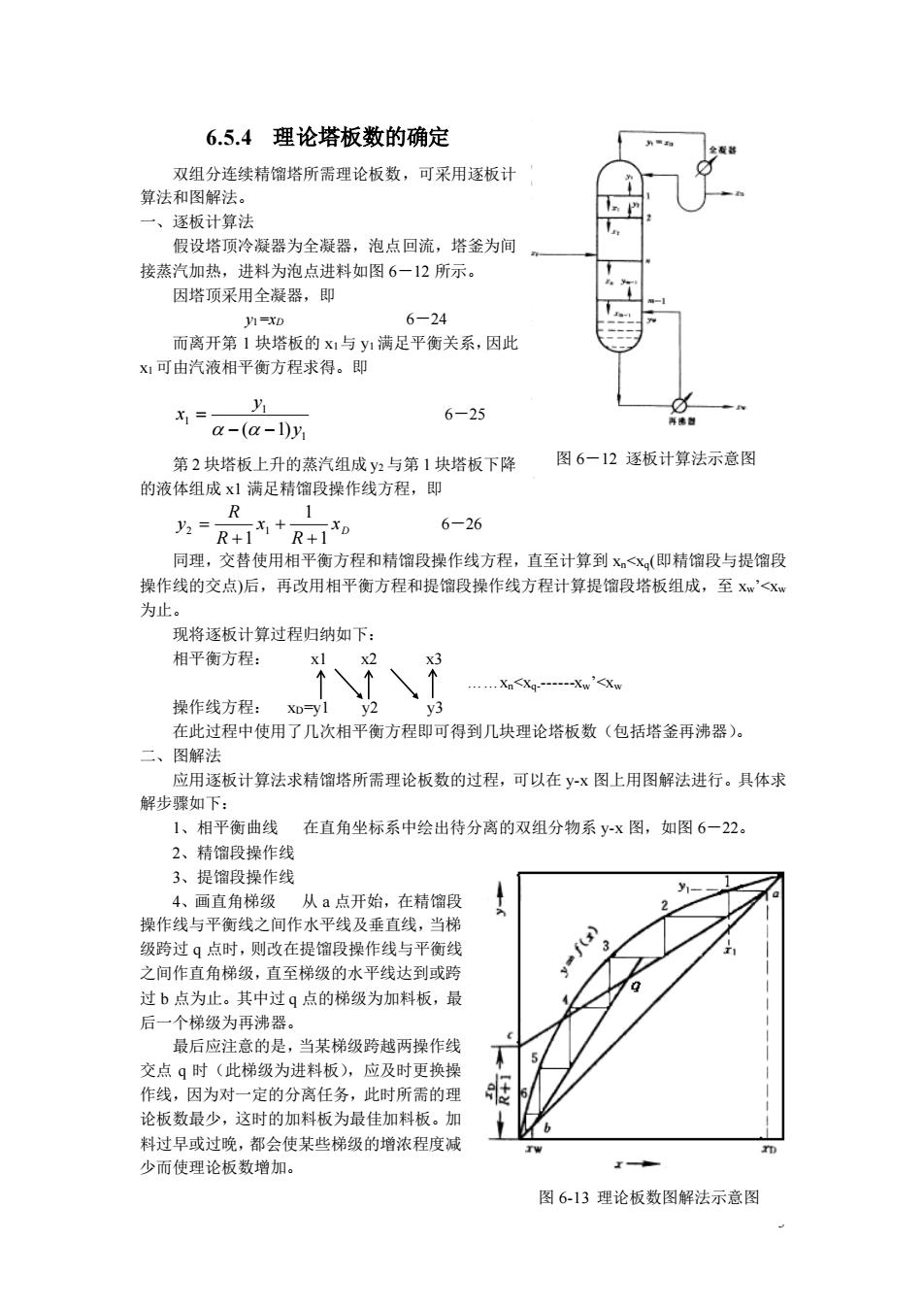

6.5.4理论塔板数的确定 双组分连续精馏塔所需理论板数,可采用逐板计 算法和图解法。 一、逐板计算法 假设塔顶冷凝器为全凝器,泡点回流,塔釜为间 接蒸汽加热,进料为泡点进料如图6一12所示 因塔顶采用全凝器,即 V=XD 6-24 而离开第1块塔板的x与y1满足平衡关系,因此 x1可由汽液相平衡方程求得。即 1y, X= 6-25 a-(a-1)y 第2块塔板上升的蒸汽组成y?与第1块塔板下降 图6一12逐板计算法示意图 的液体组成x!满足精馏段操作线方程,即 R 1 y:=+R+1XD 6-26 同理,交替使用相平衡方程和精馏段操作线方程,直至计算到x<X,(即精馏段与提馏段 操作线的交点)后,再改用相平衡方程和提馏段操作线方程计算提偏段塔板组成,至xw'<X 为止。 现将逐板计算过程归纳如下: 相平衡方程: 操作线方程: X可y1 在此过程中使用了几次相平衡方程即可得到几块理论塔板数(包括塔釜再沸器)。 二、图解法 应用逐板计算法求精馏塔所需理论板数的过程,可以在yx图上用图解法进行。具体求 解步骤如下: 1、相平衡曲线 在直角坐标系中绘出待分离的双组分物系yx图,如图6一22。 2、精馏段操作线 3、提馏段操作线 4、画直角梯级 从a点开始,在精馏段 操作线与平衡线之间作水平线及垂直线,当梯 级跨过q点时,则改在提馏段操作线与平衡 之间作直角梯级,直至梯级的水平线达到或 -f() 过b点为止。其中过q点的梯级为加料板,最 后一个梯级为再沸器 最后应注意的是,当某梯级跨械两操作线 交点q时(此梯级为进料板),应及时更换操 作线,因为对一定的分离任务,此时所需的理 论板数最少,这时的加料板为最佳加料板。加 料过早或过晚,都会使某些梯级的增浓程度减 少而使理论板数增加。 图6-13理论板数图解法示意图

5 6.5.4 理论塔板数的确定 双组分连续精馏塔所需理论板数,可采用逐板计 算法和图解法。 一、逐板计算法 假设塔顶冷凝器为全凝器,泡点回流,塔釜为间 接蒸汽加热,进料为泡点进料如图 6-12 所示。 因塔顶采用全凝器,即 y1=xD 6-24 而离开第 1 块塔板的 x1与 y1 满足平衡关系,因此 x1 可由汽液相平衡方程求得。即 1 1 1 ( 1)y y x − − = 6-25 第 2 块塔板上升的蒸汽组成 y2 与第 1 块塔板下降 的液体组成 x1 满足精馏段操作线方程,即 D x R x R R y 1 1 1 2 1 + + + = 6-26 同理,交替使用相平衡方程和精馏段操作线方程,直至计算到 xn<xq(即精馏段与提馏段 操作线的交点)后,再改用相平衡方程和提馏段操作线方程计算提馏段塔板组成,至 xw’<xw 为止。 现将逐板计算过程归纳如下: 相平衡方程: x1 x2 x3 ……xn<xq-------xw’<xw 操作线方程: xD=y1 y2 y3 在此过程中使用了几次相平衡方程即可得到几块理论塔板数(包括塔釜再沸器)。 二、图解法 应用逐板计算法求精馏塔所需理论板数的过程,可以在 y-x 图上用图解法进行。具体求 解步骤如下: 1、相平衡曲线 在直角坐标系中绘出待分离的双组分物系 y-x 图,如图 6-22。 2、精馏段操作线 3、提馏段操作线 4、画直角梯级 从 a 点开始,在精馏段 操作线与平衡线之间作水平线及垂直线,当梯 级跨过 q 点时,则改在提馏段操作线与平衡线 之间作直角梯级,直至梯级的水平线达到或跨 过 b 点为止。其中过 q 点的梯级为加料板,最 后一个梯级为再沸器。 最后应注意的是,当某梯级跨越两操作线 交点 q 时(此梯级为进料板),应及时更换操 作线,因为对一定的分离任务,此时所需的理 论板数最少,这时的加料板为最佳加料板。加 料过早或过晚,都会使某些梯级的增浓程度减 少而使理论板数增加。 图 6-12 逐板计算法示意图 图 6-13 理论板数图解法示意图