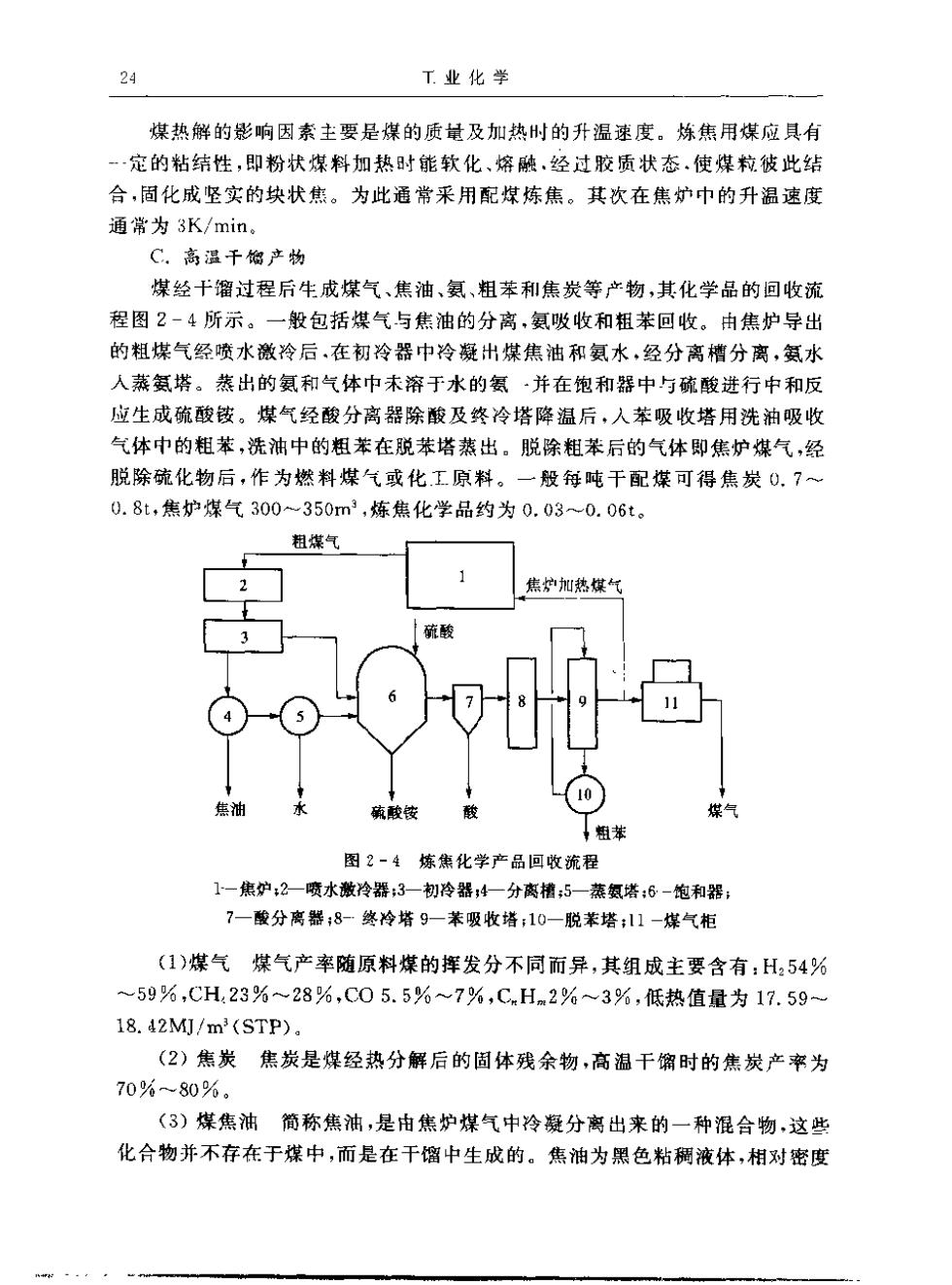

工业化学 煤热解的影响因索主要是煤的质量及加热时的升温速度。炼焦用煤应具有 ~·定的粘结性,即粉状煤料加热时能软化、熔融,经过胶质状态,使煤粒彼此结 合,同化成坚实的块状焦。为此通常采用配煤炼焦。其次在焦炉巾的升温速度 通常为3K/min。 C.高温干始产物 煤经干馏过程后生戒煤气、焦油,氨,粗苯和焦炭等产物,其化学品的回收流 程图2一4所示。一般包括煤气与焦油的分离,氨败收和粗苯回收。由焦护导出 的粗煤气经喷水激冷后,在初冷器中冷凝出煤焦油和氨水,经分离槽分离,氨水 人蒸氨塔。蒸出的氨和气体中未溶于水的氨·并在饱和器中与硫酸进行中和反 应生成疏酸铵。煤气经酸分离器除酸及终冷塔降温后,入苯吸收塔用洗油吸收 气体中的粗苯,洗油中的粗苯在脱苯塔蒸出。脱除粗苯后的气体即焦炉煤气,经 脱除硫化物后,作为燃料煤气或化工原料。一般每吨干配煤可得焦炭0.7~ 0.8t,焦炉煤气300~350m3,炼焦化学品约为0.03~0.06t。 粗煤气 焦炉加热煤 图2-4炼焦化学产品回收流程 1一焦炉:2一喷水激冷器;3一初冷器4一分离槽:5一蒸氨塔:6-饱和器; 7一酸分离器:8-终冷塔9一苯吸收塔:10一脱苯塔:11一煤气柜 (1)煤气煤气产率随原料煤的挥发分不同而异,其组成主要含有:H254% ~59%,CH23%~28%,C05.5%~7%,CHn2%~3%,低热值量为17.59 18.42M]/m2(STP). (2)焦炭焦炭是煤经热分解后的固体残余物,高温干馏时的焦炭产率为 70%一80%。 (3)煤焦油简称焦油,是由焦炉煤气中冷凝分离出来的一种混合物,这些 化合物并不存在于煤中,而是在干馏中生成的。焦油为黑色粘稠液体,相对密度

www.bzfxw.com

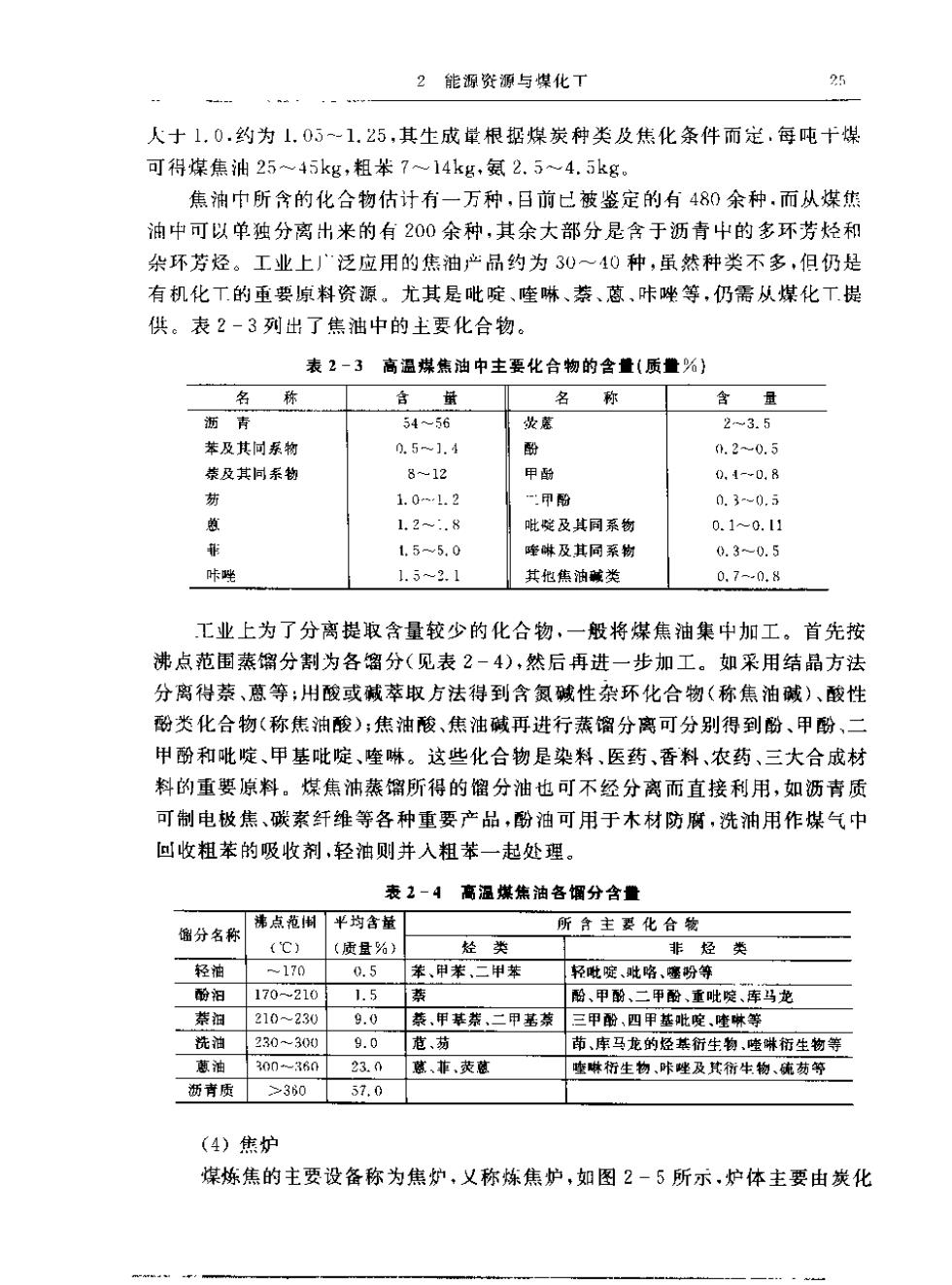

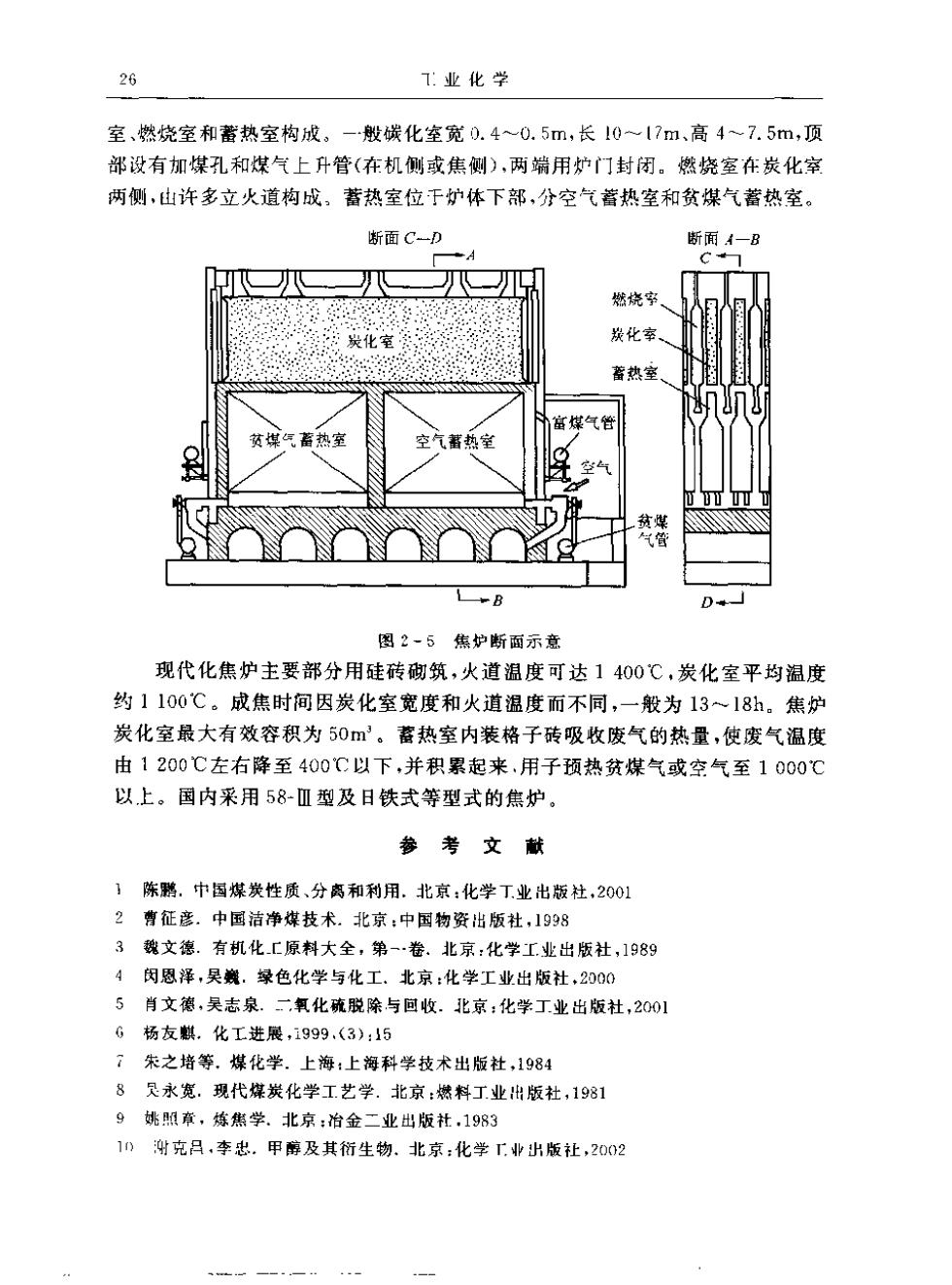

2能源资源与煤化T 25 人寸1.0.约为1.05-1.25,其生成量根据煤炭种类及焦化条件而定.每吨十煤 可得煤焦油25~45kg,粗苯714kg,氨2.5~4.5kg。 焦油中所含的化合物估计有一万种,日前已被鉴定的有480余种,而从煤焦 油中可以单独分离出来的有200余种,其余大部分是含于沥青中的多环芳烃和 杂环芳烃。工业上广泛应用的焦油产品约为30~40种,虽然种类不多,但仍是 有机化T的重要原料资源。尤其是吡啶、喹啉、萘、蒽、咔唑等,仍需从煤化T提 供。表2-3列出了焦油中的主要化合物。 表2-3高温煤焦油中主要化合物的含量(质量%} 名 称 名称 含量 5456 2-3.5 苯及其同系物 0.5】.4 多 0.20.5 袋及其问系物 8u12 甲 0,1-0,8 1.01.2 0.30.5 1.2:.8 啡壁及式同系物 0.10.11 L55.0 喹及其同系物 0.30.5 1.52.1 其把焦讷碱类 0.7…0,8 工业上为了分离提取含量较少的化合物,一般将煤焦油集中加工。首先按 沸点范围蒸馏分割为各馏分(见表2-4),然后再进一步加工。如采用结晶方法 分离得萘、蒽等;州酸或藏萃取方法得到含氮碱性杂环化合物(称焦油碱)、酸性 酚类化合物(称焦油酸):焦油酸、焦油碱再进行蒸馏分离可分别得到酚、甲酚、 甲酚和吡啶、甲基吡啶、奎啉。这些化合物是染料、医药、香料、农药、三大合成材 料的重要原料。煤焦油蒸馏所得的馏分油也可不经分离而直接利用,如沥青质 可制电极焦、碳素纤维等各种重要产品,酚油可用于木材防腐,洗油用作煤气中 回收粗苯的吸收剂,轻油则并入粗苯一起处理。 表2-4高温煤焦油各馏分含量 分名称点半含 所含主要化合 (质量%) 烃类 非烃类 轻油■一170 0.5 苯、甲苯,三甲苯 轻吡啶、吡咯、噻吩等 龄润17021015 些 险、甲酚、二甲酸、重吡啶、库马龙 210230 9.0 装,甲恭,二甲茗茶三甲酚、四 苗,马龙的烃基衍生物,座啉衔生物等 300-36023.( 弦、菲荧葱 嘘啉衍生物,咔唑及其衍生物、硫莎等 西青质>36057.0 (4)焦炉 煤烁焦的主要设备称为焦炉,义称炼焦炉,如图2-5所示,炉体主要由炭化

www.bzfxw.com

26 T:业化学 室、燃烧室和蓄热室构成。-般候化室宽0.4~0.5m,长10一l7m、高47.5m,顶 部设有加煤孔和煤气上开管(在机侧或焦侧),两端用炉门封闭。燃烧室在炭化室 两侧,山许多立火道构成,蓄热室位于炉体下部,分空气蓄热室和贫煤气蓄热室。 断面C-D 断面一B 燃烧空 炭化室、 蓄热室 药煤气蓄热室 空气热室 D B D 图2-5焦炉断面示意 现代化焦炉主要部分用硅砖砌筑,火道温度可达1400℃,炭化室平均温度 约1100℃。成焦时间因炭化室宽度和火道温度而不同,一般为13~18h。焦好 炭化室最大有效容积为50m'。蓄热室内装格子砖吸收废气的热量,使废气温度 由1200℃左右降至400℃以下,并积累起来,用子预热贫煤气或空气至1000℃ 以上。国内采用58-Ⅲ型及日铁式等型式的焦炉 参考文献 1陈。中图煤炭性质、分离和利用.北京:化学丁业出版杜,2001 2曹征彦。中国洁净煤技术。北京,中国物资出版社,998 3魏文德.有机化C原料大全,第…卷.北京:化学工业出版社,1989 4闵恩泽,吴瓣.绿色化学与化工.北京:化学工业出版社,2000 5肖文德,吴志泉.二氧化流脱除与回收.北京:化学丁业出版社,201 G杨友.化工进展,i999.(3):5 朱之培等.煤化学.上海:上海科学技术出版社,198 8吴永宽.现代煤炭化学工艺学.北京:撼料丁业出版社,1981 9姚照有,炼焦学.北京:冶金二业出版社1983 1n克日,李忠.甲醇及其衍生物.北京:化学工业出版社,2002

www.bzfxw.com

台成气 合成气是以氢气,一氧化碳为主要组分供化学合成用的一种原料气。 合成气的生产和应用在化学下业中具有极为重要的地位,自1913年用合 成气生产氨后,合成甲醇,费托法生产液体燃料,炭基合成法生产胎肋醛和廖,甲 醇碳基化生产醋酸等工艺过程相继开发成功。2如世纪70年代石油涨价以后, 又提出了“碳一化学“的概念。所谓,化学,就是以分子中只含一个碳原子的化 合物(如),CL()日等)为原料来合成化工产品的化学体系,因此近年来不仅 研究以合成气,也研究以甲醇作为重要的基础原料,用以合成一系列以乙烯为基 础原料生产的基本有机化工产品。由此可知·通过碳一化学路线合成醉、醛、酸。 酮等含氧化合物及其衍生物等,组然其经济性尚不能与石油化工竞争,但对开发 煤资源具有重要的意义,也展示了新-代的煤化工技术。 合成气由含碳矿物质如煤、右油,天然气以及焦炉煤气,炼厂气等转化而得 按合成气的不同来源,组成和用途,它们也可称为煤气,合成氨原料气,甲醇合成 气等,合成气的原料范围极广,生产方法甚多,用途不一,组成(体积%)有很大 若别:Hz32-67,C010-57.C0228,CH0.1-14.N0.6-23. 制造合成气的原料含有不同的H/C摩尔比,对煤来说约为1::石油约为 2:1:石脑油约为2.4:1:天然气最高,约为4:1。由这些原料所制得的合成 气,其组成比侧也各不相同,通常不能直接满足合成产品的需要。例如,作为合 成氨的原料气,要求H:/N,=3,生产甲醇的合成气,要求H/C)≈2或(H一 (C))/(CO+CO)2:用炭基合成法生产醇类时,则要求H/C0≈1:生产甲 尊,草酸,醋酸和光气等仅需一氧化碳。为此,在合成气制得后·为降低一氧化 碳,提高氯气的含量,通常用一氧化碳的变换反应来调整其组成。 3.1合成气的生产 第二次世界大战前,合成气主婴是以煤为原料生产的。战后,主要采用含氢 更高的液化烃(石油加工馏分)或气态烃(天然气)作原料,20批纪70年代以 来,煤气化法又受到重视,新技术及各种新的大型装置相继出现,显示出煤在合 成气原料中的比重今后将有可能增长,但目前仍主要用烃类生产合成气,所用方

www.bzfxw.com

28 工业化学 法主要为蒸汽转化和部分氧化。国内在中、小型合成氨牛产屮,主要还是用煤作 为制取合成氨原料气的, 3.1.1煤气化 A.煤的气化反应 煤或焦炭、半焦等固体燃料,在高温常压或加压条件下,与气化剂(空气及水 装气)反应,转化为合成气。在气化炉内,煤的气化反应比较复杂,主要反应为: 氧化燃烧 C+02=CO2H=-393.8kJ/mol (3-1) 煤气化时的温度至少要维持在900~1000℃的高温,为此碳与氧燃烧时放 出的热量主要提供用于碳与水蒸气的反应,以制取合成气。 B.煤的气化过程 以半水煤气制备说明煤的气化过程 还原 C+C)2=2C0 △H=172.3kJ/mol (3-2) 蒸汽转化C+H2()=CO十H2 △H=131.4kJ/mol (3-3) C+2H20=C()2+2H, △H=90.2kJ/mol (3-4) CO+H2 O=CO2-H: △H=-41.19kJ/mol (3-5) 甲烷化 C0+3H,=CH,+H20 △H=-206.2kJ/mol (3-6) C)2+4H2=CH,+2H20△H=-165.1kJ/mol (3-7) 式(3-2)一式(3-4)为吸热反应,余者为放热反应。其中式(3-3)是煤气化的 主要反应。在气化炉巾,丁业上间歇式气化过程如图3-1所示。燃料由顶部间 歇加人,气化剂自下而上通过燃料层进行气化反应,生成的炉渣由下部排出,由 炉上侧口排出煤气 在稳定气化的条件下,燃料层大致可分为几个区域:最上部燃料与煤气接 触,水分蒸发,这一区域称为干燥区;燃料下移继续受热,释效出烃类气体,而燃 料本身逐渐进行焦化,这一区域称为干馏层:再向下燃料温度升至700℃~ 1100℃,燃料与气化剂进行反应,这一区域称为气化层。当气化剂为空气时,在 气化层下部,主要进行碳的燃烧反应,称为氧化层;其上部主要进行碳与二氧化 碳的反应,称为还原层。以水蒸气为气化剂时,在气化区进行碳一水蒸气反应 不再区分氧化层与还原层。然料层底部为灰渣区,灰渣区一方面可预热从底部 进人的气化剂,又可保护炉底不致过热而变形,灰渣层温度约为200℃~300℃。 间歇式气化时,月上一次开始送人空气至下一次再送人空气止,称为一个工 作循环。 从煤气发生炉底部先送人空气,以提高燃料层温度,此时的吹风气放空。然 后,蒸气由炉底送入,经灰渣区预热,进入气化区产生气化反应。由于水蒸气温

www.bzfxw.com