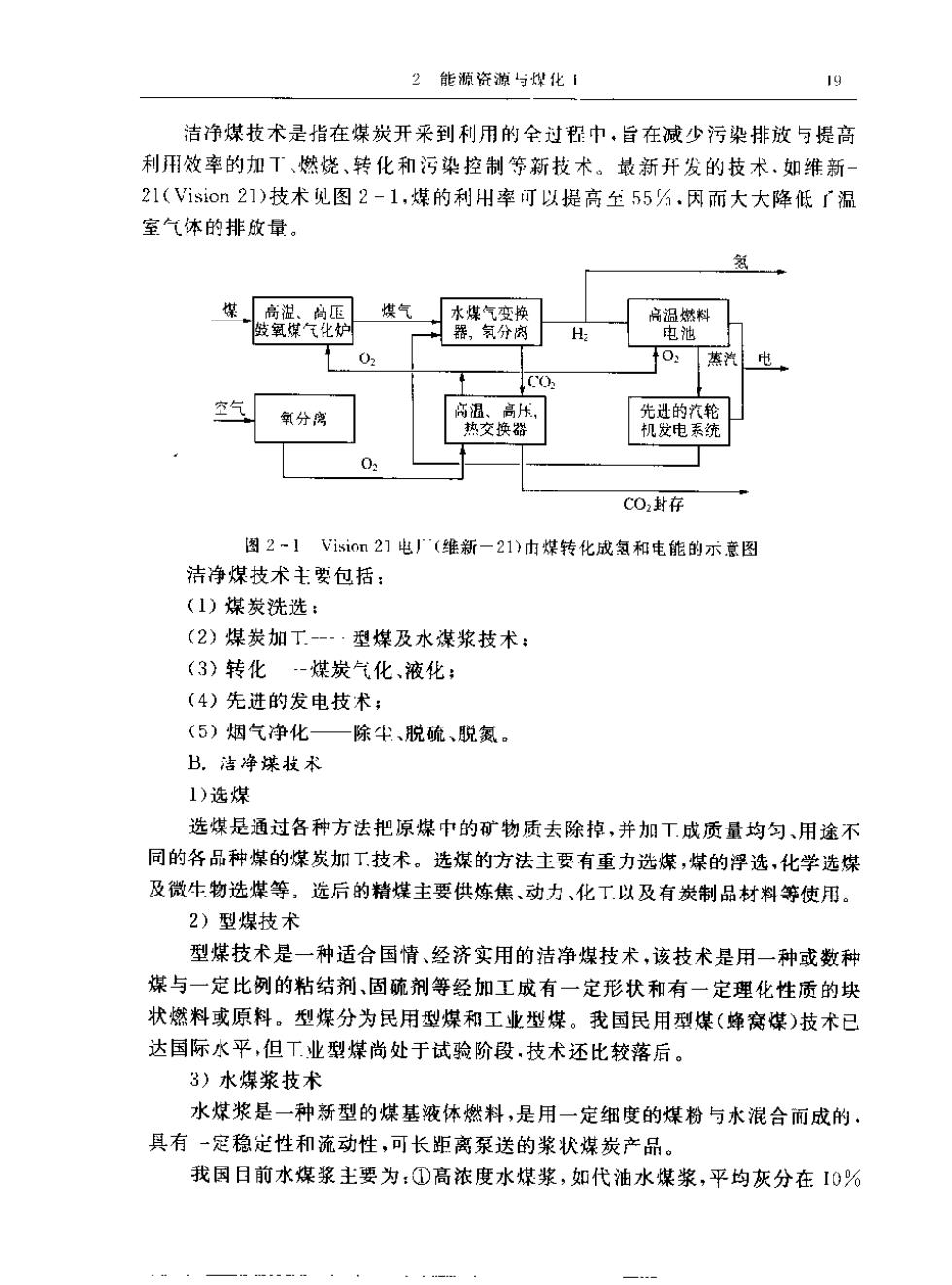

2能源资湖与煤化1 19 洁净煤技术是指在煤炭开采到利用的全过程巾,旨在诚少污染排放与提高 利用效率的加T、燃烧、转化和污染控制等新技术。最新开发的技术,如潍新 21(Vision21)技术见图2-1,煤的利H率可以提高生55片.丙而大大降低了温 室气体的排放量。 煤气 燃料 氧分离 的 C02封存 图2-1 Vision21电)(维新一21)巾煤转化成氢和电能的示意图 洁净煤技术主要包括: (1)煤炭洗选: (2)煤炭加工一·型煤及水煤浆技术: (3)转化-煤炭气化、液化: (4)先进的发电技术; (5)烟气净化 一—除牛、脱硫、脱氮。 B.洁净煤技术 1)选煤 选煤是通过各种方法把原煤中的矿物质去除掉,并加T成质量均匀、用途不 同的各品种煤的煤炭加工技术。选煤的方法主要有重力选煤,煤的浮选,化学选煤 及微生物选煤等,选后的精煤主要供炼焦、动力,化工以及有炭制品材料等使用。 2)型煤技术 型煤技术是一种适合国情、经济实用的洁净煤技术,该技术是用一种或数种 煤与一定比例的粘结剂、固硫剂等经加工成有一定形状和有一定理化性质的块 状燃料或原料。型煤分为民用型煤和工业型煤。我国民用型煤(蜂窝煤)技术已 达国际水平,但T业型煤尚处于试验阶段,技术还比较落后。 3)水煤浆技术 水煤浆是一种新型的煤基液体燃料,是用一定细度的煤粉与水混合而成的 具有一定稳定性和流动性,可长距离泵送的浆状煤炭产品。 我国日前水煤浆主要为:①高浓度水煤浆,如代油水煤浆,平均灰分在【0%

www.bzfxw.com

工业化学 以下,同时要求煤种有较高的挥发分和浓度;②气化⊥程原料用水煤浆,如山东 鲁南化肥厂德士片炉制气原料用的水煤浆,要求有较高的浓度和灰融点 水煤浆是一种新型燃料,是由制备到储运、分配,燃烧应用、环境处理等一系 列寄行业、多学科组成的系统工程。其技术内容主要有制备技术、装卸储运技 术,燃烧应用技术与环境保护技术四部分构成。 水煤浆作为·种新型的液态煤炭燃料,具有代油、环保、节能、运输等多方面 综合经济效益和社会效益。我国现已基本建成电站、工业锅炉、治金窑炉的示范 工程系统,正处于商业性示范阶段。 4)洁净燃烧技术 洁净燃烧技术主要有循环流化床燃烧(CFB(),煤气,蒸汽联产(C℉BG一 C),部分气化联合循环发电,整体煤气化联合循环(IGCC)。 以循环流化床燃烧为例,循环床锅炉可以达到高的燃烧效率,在中小容量 时,燃烧效率可达95%左右。与层燃炉相比,效率提高15%一20%,节煤20% 左右。大型炉的燃烧效率可达98%一99%,与粉煤炉相比,在燃烧质量较好的 烟煤时,效率相当,在燃用低挥发性燃料时,效率提高3%~5%。因此,今后在 10一351/h蒸汽范围内.循环床锅炉将取代层燃炉,在50~220t/h范围内,将基 本取代煤粉炉,并将继续开发研究220~670t/h的大型循环床锅炉。 大型燃煤设备指电站锅炉,我国大型火力发电厂几乎全部使用低于临界参 数的蒸汽循环机组,平均发电效率仅为32%左右。因此新燃烧技术的开发研 究,诚少煤的使用量及环境污染,具有重要意义。 2.2.2煤的液化 煤的液化是将煤经化学加工转化为液体燃料(包括烃类及醇类燃料)的过 程,是洁净煤技术之一。煤的液化可分为两类: (1)直接液化,煤经高压加氢直接转化为液体产品: (2)间接液化,煤先气化制得合成气,再催化合成得到液体产品, A.直接液化 煤的直接液化又称加氢液化。通常在深度加氢情况下,煤才会转化为液体 产品。煤的加氢过程复杂,还不能完整地描述出来。主要反应是 (1)煤受热裂解的热裂解反应; (2)煤的加氢裂解反应,如多环芳香结构饱和加氢、环破裂及脱烷基,使分 子量降低: (3)煤中氧、硫、氯原子的脱除反应。 由于煤加氢一般还采用溶剂,这些溶剂还进行供氢反应,即供氢溶剂给出氢

www.bzfxw.com

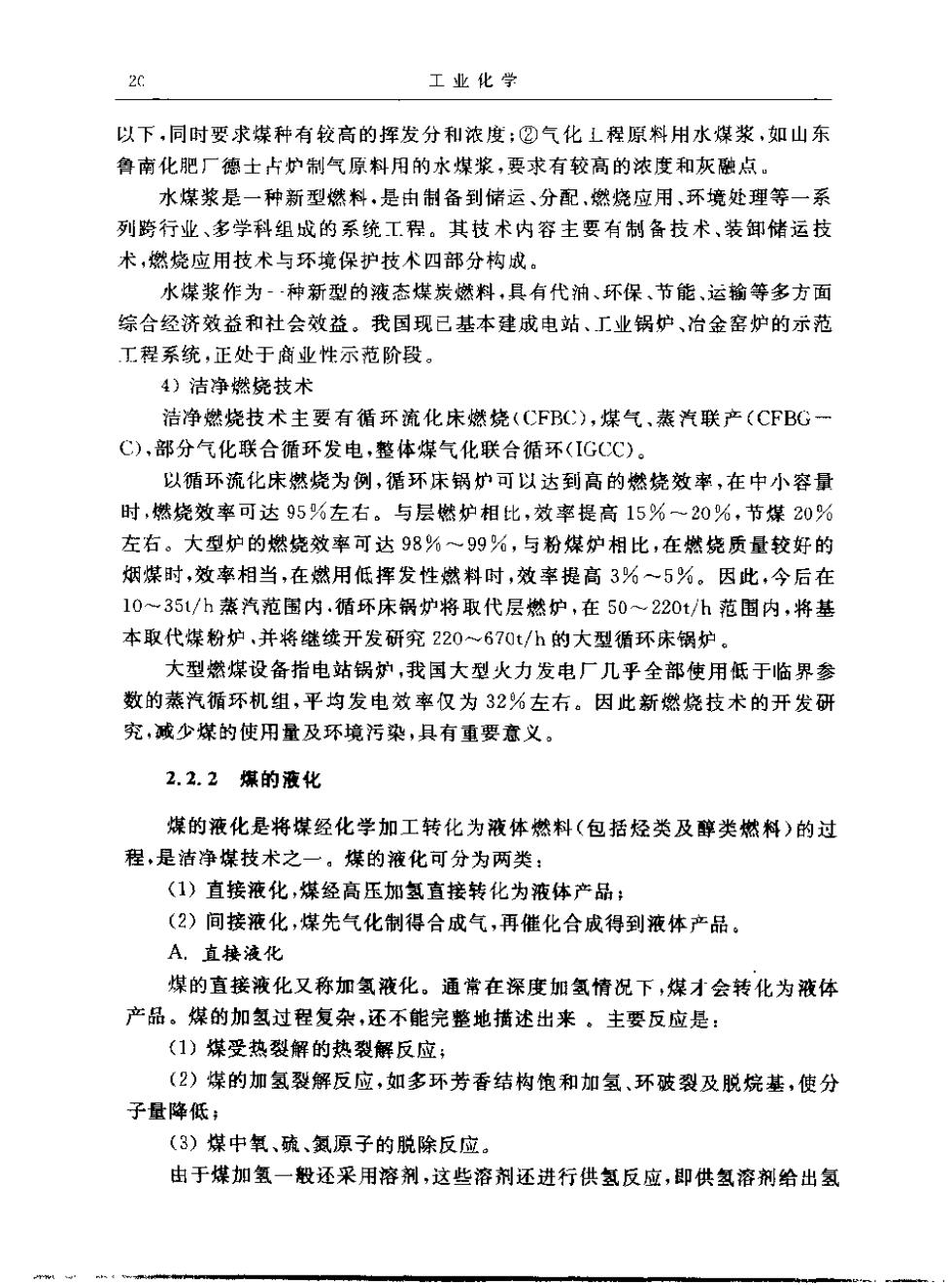

能源资源与煤化工 2 及从气相中吸收氢,以达到传递氢的作用。 所以液化装置运转时.溶剂是循环使用的。直接液化的优点是热效率高,液 体产品收率高,缺点是煤浆加氢工艺过程各步骤的总体操作条件相对苛刻。 已开发的直接液化的方法有: (幻)柏吉斯法柏吉斯法是最早的一种液化技术,采川高压方法使煤加氢 裂解为液体燃料。这一方法是将煤与溶剂(重质油)制成浆液,预热后注入反应 器内进行高压加氢,所得的反应混合物经分离,得到轻油和中间馏分油。 (2)埃克森供氢溶剂法(EDS法)I976年开发的EDS法,是借助供氢溶 剂的作用,在温度450℃和压力15MPa下将煤加氢液化成液体燃料。供氢溶剂 是将循环溶剂进行加氢得到的。过程主要包括原料混合,加氢液化和产物分离】 (3)瘤剂精炼煤法(SRC法)SRC法是将煤用溶剂制成浆液送人反应器, 在440℃~460C和氢压12~14MPa下,裂解或解聚成较小的分子。SRCI氢 耗量较低,产品是固态的。SRC-Ⅱ的氢耗量较高,产品是液态的燃料重油。 (4)氢煤法氢煤法是在450℃和高温性载体催化剂的作用下,使煤在氢压 (21MPa)下裂解成小分子的烃类液体燃料。其特点是采用加压催化流化床反应器。 图2-2为德国的IGOR工艺,1981年建有200t/d的新工艺中试装置。该 工艺特点是将一段加氢液化与二段溶剂加氢结合在一起,在高温分离器与低温 分离器之间增加了一个固定床加氢反应器,在反应器内装填高活性载体催化剂 两反应器操作温度分别为475℃和400℃,压力为30MPa,液化油收率为60% 据称,IG(OR工艺是目前世界上最先进的工艺。 尾气 中狂 残渣 图2-2I心OR工艺流程示意图 1一煤装配制:2一加热炉3一反应器:4一高温分离器 5-一循环压缩机:6一煤浆换热翠:7一二次加氢反应器 8一低温分离器:9一减压蒸馏,10一常压蒸馏

www.bzfxw.com

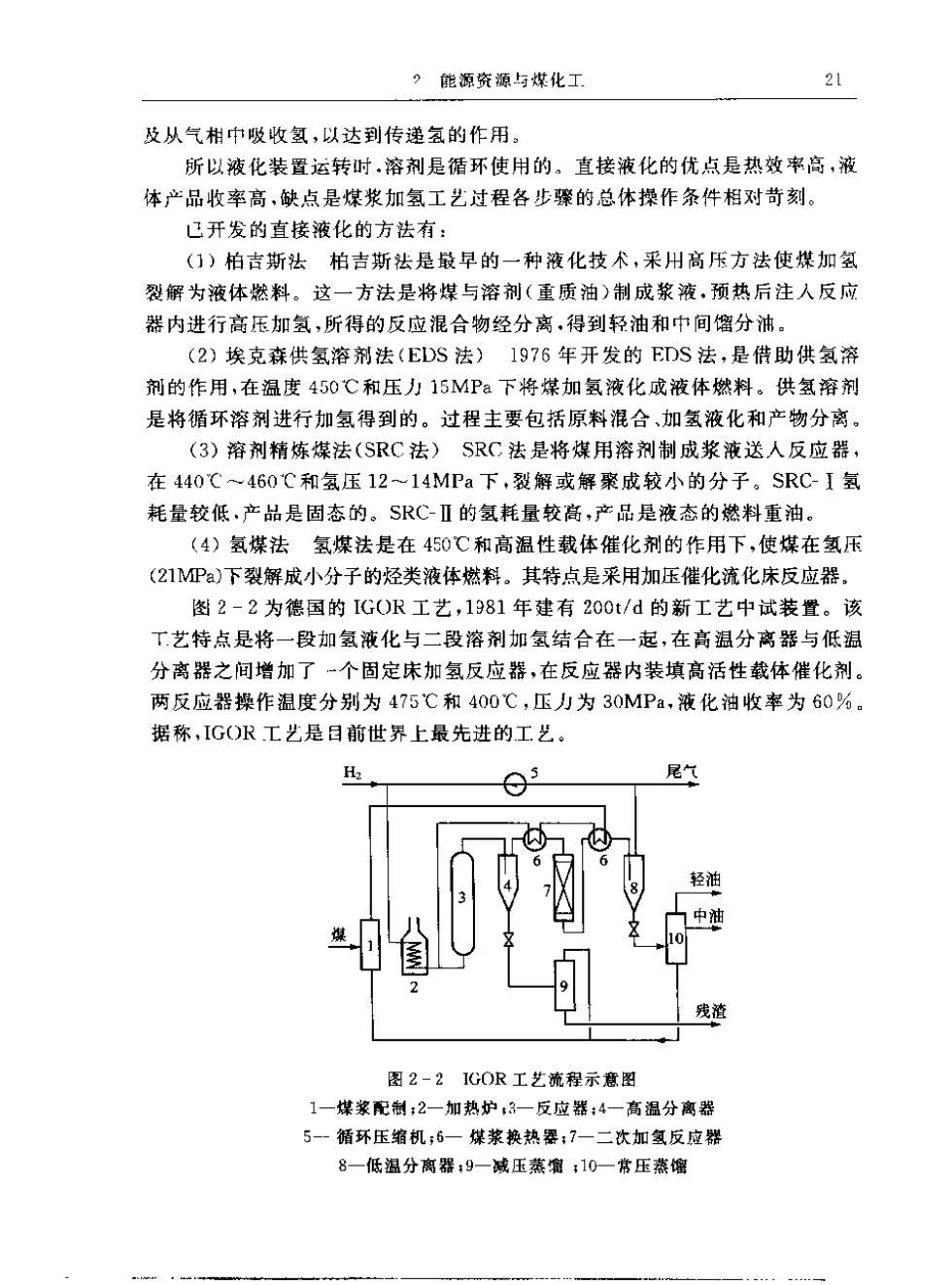

22 工业化学 以上这些直接液化技术,只是处于半工业装置的试验阶段,有待于进…步研 究。 B.间接液化(费托法) 1923年由德国开发的费托法,以煤为原料,先气化制成合成气.然后在温度 200℃一350C、压力1~3MPa下,通过铁和钻催化剂作H,将合成气转化为烃类 及醇类燃料。 费托法的主要反应是从C0和H:生成烷烃、烯烃和醇类的反应,其化学反 应方程式如下: (2n+1)H:+nCO=C,H:-2+nH:O (2-1) 2nH2+nC0C,H2m十nH2O (2-2) 2nH2 +nCO =C.H2(()H)+(n-1)H20 (2-3) 费托合成反应是强放热反应;温度高有利于生成低分子烃,温度低有利于生 成分子量大的烃及含氧化合物,其中烷烃最易生成:温度高和一氧化碳过量时易 发生积炭。 煤间接液化工艺流程如图2-3所示,主要包括煤气化、气体净化、合成及产 品分离及改质等。其中煤气化部分投资占总投资0%~80%。高选择性催化 剂及其相应的反应器的应用,对提高产品收率,改善经济效果起着重要作用。 煤气化 一一养汽 氧气 粗煤气净化 ,疏化氢 →氧化碳 HCO合成气) 厂液化石油气 合成 乙烯 一煤油 汽转化 产品回收.分离 一柴油 上英雅花果 氧气蒸汽 产品精制,改质 图2-3煤间接液化典型流程 煤炭间接液化的优点是煤种适应性牧宽,操作条件相对温和,煤灰等三废问 题主要在气化过程中解决。其缺点是因涉及到煤气化制合成气过程,总效率较

www.bzfxw.com

?能源资源与煤化工 8 低,选择性较差。 目前,由大量廉价石注和天然气的开采,世界范围内除南非外,由煤制取 液体燃料的生产基本中断,我国锦州所建的费托合成厂出于20世纪60年代改 为石油化1厂。南非120世纪50年代后已先后建立了沙索尔一1、Ⅱ、Ⅲ费托 合成油工。费托法合成技术的研究上作主要在于催化剂的改进。 煤的液化方法还在进一步研究和开发中.山于这些方法与廉价的石油路线 相比,在经济上缺少竞争力,所以日前下业上.应用较少。但是随者石油和天然气 资源的减少,充分利用煤资源,仍是具有远期前最。 2.2.3煤的干馏 烟煤在隔绝空气的条件下加热,使之热分解而生气煤气、焦淮和焦炭的过程 称为煤的干馏。按加热终温的不同,可分为种。 (1)高温十馏,又称焦化,温度为900℃~1100℃。焦化是应用最早且至今 仍然是最重要的方法,其主要日的是制取治金用焦炭,同时副产焦炉煤气和高温 焦油 (2)巾温下馏,温度为700℃一900℃。 (3)低温干馏,温度为500℃~600℃。低温干馏的焦油产率较高,而煤气产 率较低.一般半焦为50%~70%,低温煤焦油8%~25%.煤气80一100m/ (原料煤)。目前此法处于停滞状态,而各种新型低温干馏方法尚处于试验阶段。 A.煤的千馏过程(热解过程) 煤在干馏时,主要经历的过程如下。当煤料温度高于100℃时,煤中的水分 蒸发;湿度升高到200℃以上时,煤开始分解,释放出结合水及甲烷、C)等气体: 温度高达350℃以上时,粘结性煤开始软化,并进~步形成粘稠的胶质体(泥煤、 褐煤等不发生此现象);温度至400℃一500℃时大部分煤气和焦油析出,称一次 热分解产物;在450℃~500℃,热分解继续进行,残留物逐渐变稠并周化形成半 焦;高于550℃,半焦继续分解,析出余下的挥发物(主要成分是氢气),半焦失重 同时进行收缩,形成裂纹;温度高于800℃,半焦体积缩小变硬形成多孔焦炭。 当干馏在室式干馏炉内进行时,一次热分解产物与赤热焦炭及高温炉壁相接触, 发生二次热分解,形成二次热分解产物。 B.煤热解的影响因素 煤热解是一个非常复杂的反应过程,总的讲主要包括裂解和缩聚两大类反 应。在热解前期,以裂解反应为主,首先键及侧链等断裂生成·次热解产物,然 后在更高温度下发生二次热解反应,如裂解、芳构化、加盆、缩合等反应。后期则 以缩聚反应为主,最后形成焦炭

www.bzfxw.com