轨梁生产 钢轨生产工艺 钢轨孔型系统 口 1

1 轨梁生产 钢轨生产工艺 钢轨孔型系统

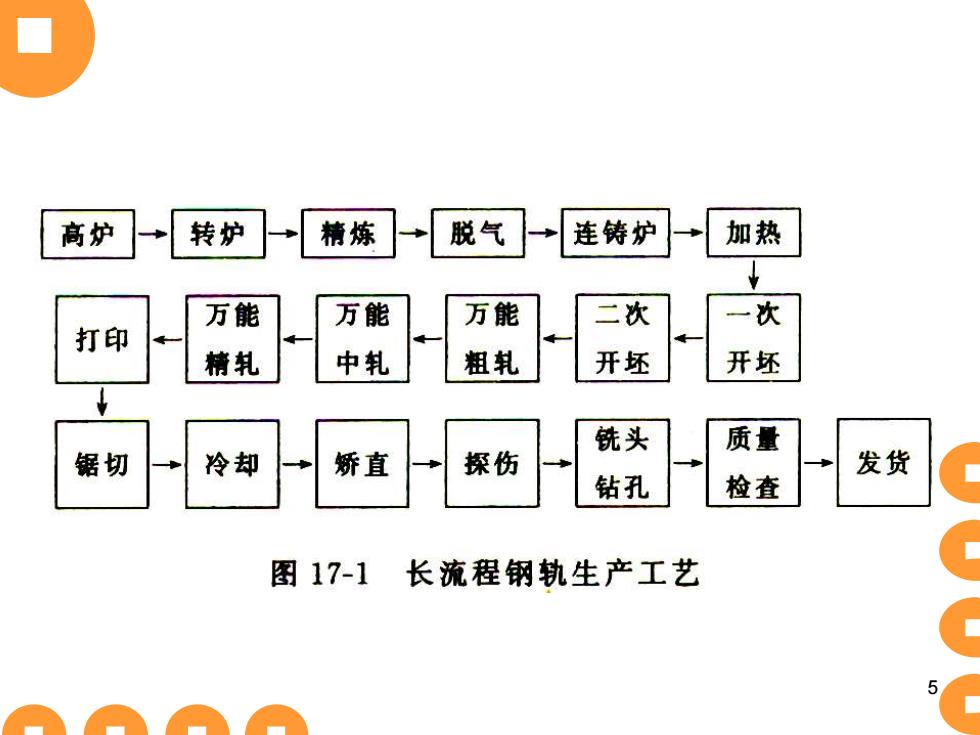

钢轨生产工艺 ◆ 长流程工艺和短流程工艺 长流程工艺:以矿石为原料,经高炉、转炉冶炼 再经炉外精炼和真空脱气处理,有效控制成分和有 害气体后,经连铸机铸成一定尺寸的钢坯,这些钢 坯在步进式炉内加热到轧制温度后,被送到开坯机 进行开坯形成钢轨雏形,然后在万能粗轧机组进行 可逆多道次粗轧,最后在万能精轧机上轧出成品。 成品钢轨在热状态下由热锯切成定尺后,送步进式 冷床上冷却,然后送到中间仓库堆垛等待加工

2 钢轨生产工艺 长流程工艺和短流程工艺 长流程工艺:以矿石为原料,经高炉、转炉冶炼, 再经炉外精炼和真空脱气处理,有效控制成分和有 害气体后,经连铸机铸成一定尺寸的钢坯,这些钢 坯在步进式炉内加热到轧制温度后,被送到开坯机 进行开坯形成钢轨雏形,然后在万能粗轧机组进行 可逆多道次粗轧,最后在万能精轧机上轧出成品。 成品钢轨在热状态下由热锯切成定尺后,送步进式 冷床上冷却,然后送到中间仓库堆垛等待加工

铣头、钻眼和端头淬火 铣头:通过专用铣床将头部铣平,并且达到所要求长度的公 差范围,在铣头之前经过长度测量,若长度较大,可通过冷 锯锯切后再铣端面,以提高铣端面的效率。 钻眼:为了在使用时用鱼尾板进行钢轨之间的连接。也是在 专用机床上进行,并实现钻眼后倒棱,提高了钻眼的质量。 ◆ 轨端淬火:为了提高端头的耐冲击性,以延长使用寿命,轨 瑞淬火采用中频感应加热,然后喷水冷却,自身回火。表面 形成回火马氏体组织,而下层为屈氏体,索氏体,提高了轨 端的耐磨性和强韧性。 3

3 铣头、钻眼和端头淬火 铣头:通过专用铣床将头部铣平,并且达到所要求长度的公 差范围,在铣头之前经过长度测量,若长度较大,可通过冷 锯锯切后再铣端面,以提高铣端面的效率。 钻眼:为了在使用时用鱼尾板进行钢轨之间的连接。也是在 专用机床上进行,并实现钻眼后倒棱,提高了钻眼的质量。 轨端淬火:为了提高端头的耐冲击性,以延长使用寿命,轨 瑞淬火采用中频感应加热,然后喷水冷却,自身回火。表面 形成回火马氏体组织,而下层为屈氏体,索氏体,提高了轨 端的耐磨性和强韧性

消除重轨在冷却过程中产生白点的方法 缓冷 :将钢轨冷却温度不低于500℃时,将钢轨从 冷床上吊入缓冷坑,然后加盖缓慢冷却,一般缓冷 时间约为5.~6h.,然后揭盖自然冷却1.5h左右后出 坑。白点这种缺陷是由子钢中的富气在冷却过程聚 形成微尔裂纹,这种缺陷对钢的使用影响痕天 由宇微小裂纹的扩展造成钢轨断裂。 等温处理:即将冷却至500℃左右的重轨装入链式 等温炉,进行等温处理,在550~600°℃下保持2~ 3h,使氢充分扩散,而不形成白点。如果采用低氢, 治炼的重轨钢,由子不含氢气,也可不必采用缓冷

4 消除重轨在冷却过程中产生白点的方法 缓冷:将钢轨冷却温度不低于500℃时,将钢轨从 冷床上吊入缓冷坑,然后加盖缓慢冷却,一般缓冷 时间约为5~6h,然后揭盖自然冷却1.5h左右后出 坑。白点这种缺陷是由于钢中的氢气在冷却过程聚 结形成微小裂纹,这种缺陷对钢轨的使用影响很大, 会由于微小裂纹的扩展造成钢轨断裂。 等温处理:即将冷却至500℃左右的重轨装入链式 等温炉,进行等温处理,在550~600℃下保持2~ 3h,使氢充分扩散,而不形成白点。如果采用低氢 冶炼的重轨钢,由于不含氢气,也可不必采用缓冷

高炉 转炉 精炼 脱气 连铸炉 加热 万能 万能 万能 二次 一次 打印 精轧 中轧 粗轧 开坯 开坯 铣头 质量 锯切 冷却 娇直 探伤 发货 钻孔 检查 图17-1 长流程钢轨生产工艺 5

5