实验八大型测绘指导书 测绘图,是一种徒手画成的图样,也叫草图,它是绘制工作图(零件图)的依据。 《一〉测绘图所需的材料和用具 在测绘图上,必须完备地记入尺寸、所用材料、加工面的粗糙度、精度以及其他必要的 资料。一般测绘图上的尺寸,都是用量具在零、部件的各个表面上测量出来。因此,我们必 须熟悉量具的种类和用途。 最常用的量具有钢尺和卡钳。如下图1所示,用内、 外卡钳与钢尺相配合来测量壁厚,钢尺所测尺寸可以直接 在钢尺的刻度上读出。 卡钳以外卡钳和内卡钳用得最广。外卡钳用来测量零 件的轴径(图2a):内卡钳用来测量孔径(图2b)。这两 种卡钳所量得的尺寸,可把卡脚的量距移到钢尺上读出。 图3是一种两用卡钳,用它来测量零件的外径和内径都非常方图】钢尺和卡钳测量长度便。 因为卡钳上下两幅卡脚的长度相等的,所以用内(外)卡钳量出的内(外)径尺寸,就等于外(内) 卡钳在钢尺上所量的距离。在测量孔壁的尺寸时,使用两用卡钳来量比较方便。壁厚的尺寸 也可用内卡钳量,如图1所示。所量的尺寸减去钢尺的读数,就是壁厚的尺寸。如图4所示 是同边卡钳,一般用来测量塔轮和阶梯轴的各段长度:也可用来测量两孔的中心距 图2内卡钳与外卡钳测量法 图3两用卡钳 图4 同边卡钳 以上所说的量具使用及测量方法都比较简单。但精度不高。如果要求测量的精度很高, 就需要用精密的量具或者卡尺。如图5 是一种常用的公制卡尺(又叫游标卡 尺),由钢尺和卡钳联合组成。这种卡尺 有两副卡脚(量脚),下方的卡脚用米测 量零件的厚度和外径等,上方的卡脚除 了能测量零件的外径外,还可以用来测 量零件的内径或沟槽的宽窄。卡尺主尺 图5游标卡尺 的刻度为,每厘米刻成10格,每格1毫米:副尺《2)(又叫游标尺)的全长等于主尺9格

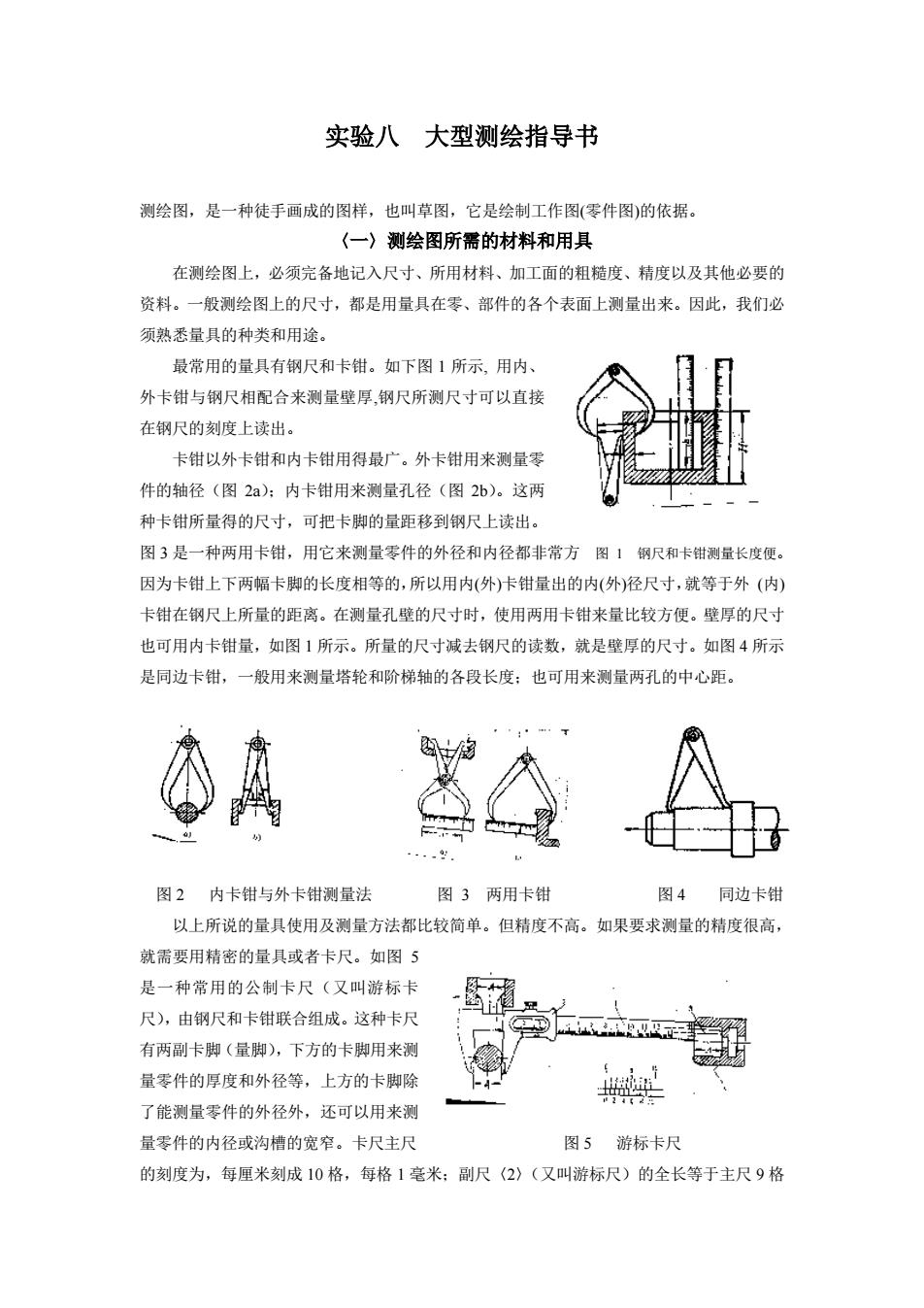

实验八 大型测绘指导书 测绘图,是一种徒手画成的图样,也叫草图,它是绘制工作图(零件图)的依据。 〈一〉测绘图所需的材料和用具 在测绘图上,必须完备地记入尺寸、所用材料、加工面的粗糙度、精度以及其他必要的 资料。一般测绘图上的尺寸,都是用量具在零、部件的各个表面上测量出来。因此,我们必 须熟悉量具的种类和用途。 最常用的量具有钢尺和卡钳。如下图 1 所示, 用内、 外卡钳与钢尺相配合来测量壁厚,钢尺所测尺寸可以直接 在钢尺的刻度上读出。 卡钳以外卡钳和内卡钳用得最广。外卡钳用来测量零 件的轴径(图 2a);内卡钳用来测量孔径(图 2b)。这两 种卡钳所量得的尺寸,可把卡脚的量距移到钢尺上读出。 图 3 是一种两用卡钳,用它来测量零件的外径和内径都非常方 图 1 钢尺和卡钳测量长度便。 因为卡钳上下两幅卡脚的长度相等的,所以用内(外)卡钳量出的内(外)径尺寸,就等于外 (内) 卡钳在钢尺上所量的距离。在测量孔壁的尺寸时,使用两用卡钳来量比较方便。壁厚的尺寸 也可用内卡钳量,如图 1 所示。所量的尺寸减去钢尺的读数,就是壁厚的尺寸。如图 4 所示 是同边卡钳,一般用来测量塔轮和阶梯轴的各段长度;也可用来测量两孔的中心距。 图 2 内卡钳与外卡钳测量法 图 3 两用卡钳 图 4 同边卡钳 以上所说的量具使用及测量方法都比较简单。但精度不高。如果要求测量的精度很高, 就需要用精密的量具或者卡尺。如图 5 是一种常用的公制卡尺(又叫游标卡 尺),由钢尺和卡钳联合组成。这种卡尺 有两副卡脚(量脚),下方的卡脚用来测 量零件的厚度和外径等,上方的卡脚除 了能测量零件的外径外,还可以用来测 量零件的内径或沟槽的宽窄。卡尺主尺 图 5 游标卡尺 的刻度为,每厘米刻成 10 格,每格 1 毫米;副尺〈2〉(又叫游标尺)的全长等于主尺 9 格

的长度,也就是说每一格等于110×9=0.9毫米。所以,这种卡心能够很准确地读出 10.9=0.1毫米的精确度。与活动卡脚固定成一体的深度尺(3》,可用来测量零件的深度。 深度值可由主尺和游标尺上的刻度直接读出。 搭器 静 图6分厘卡 图7深度规 a)测外径用: b)测内径用 1一靠尺:2一固定套管:3一量杆 4、6一调节螺母:5一活动套管 图6()是测量零件外径用的分厘卡(或叫千分尺)。图上表示测量机轴的情形。这种分 厘卡所能测量的最大尺寸,一般只有25毫米,所以需要有一套分厘卡米测量大于25毫米以 上的尺寸。卡尺套管(5)的长度上分成50格,基准下面的刻度是每格1毫米,上面的刻度 等于下面的一半(12毫米)。每当外套管(6)旋转达一周,它所前进的毫米数,等于心轴 前进的毫米数(等于12毫米)。外套管旋转一格(1/50周),它所前进的距离等于0.5/50=0.01 毫米。所示,在分厘米卡上就能读出它的尺寸0.01毫米,比前面一种卡尺要准确得多。 图6(b)所示的是一种测量零件内径用的公制分厘卡。它所能测量的范围是,小的可测量 50-70毫米:大的可测量125-150毫米。 图7所示的是测量精密零件深度用的深度规(深度千分尺)。游标刻度的原理和分厘卡 样。测量的时候,可以把靠尺(1)放在所要测量的零件端面上,旋转与量杆(3)一同进 眼的活动套管(5),调节量杆,使它跟零件的测量面相靠,便可以在固定套管(2)的刻度 线上读出所量的尺寸。 除了以上所说的普通量具和常用的精密量具外,还有测量螺纹螺距量规、测量圆角半径 规、测量两个装配零件中间空隙用的厚薄规(塞尺),以及测量角度用的分角规或量角器, 组合角尺等。 (二)测量零件的各部尺寸的方法 1、直线尺寸的测量法 测量零件的直线尺寸,可使用钢尺、卡尺、深度规等到量具。图8是测量圆筒的实例 圆筒的高度H和深度h可用钢尺量出。筒底的厚度b=Hh

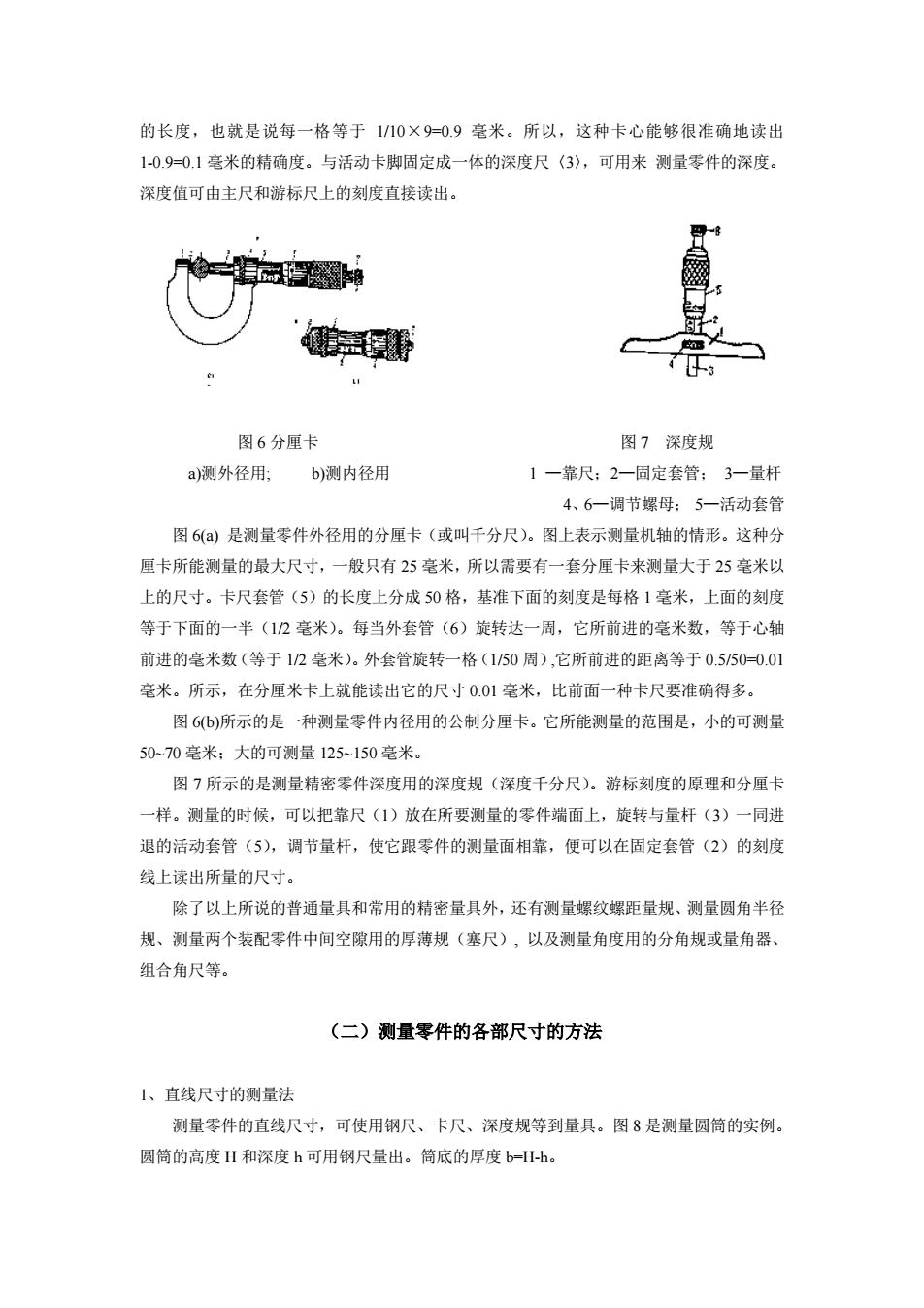

的长度,也就是说每一格等于 1/10×9=0.9 毫米。所以,这种卡心能够很准确地读出 1-0.9=0.1 毫米的精确度。与活动卡脚固定成一体的深度尺〈3〉,可用来 测量零件的深度。 深度值可由主尺和游标尺上的刻度直接读出。 图 6 分厘卡 图 7 深度规 a)测外径用; b)测内径用 1 —靠尺;2—固定套管; 3—量杆 4、6—调节螺母; 5—活动套管 图 6(a) 是测量零件外径用的分厘卡(或叫千分尺)。图上表示测量机轴的情形。这种分 厘卡所能测量的最大尺寸,一般只有 25 毫米,所以需要有一套分厘卡来测量大于 25 毫米以 上的尺寸。卡尺套管(5)的长度上分成 50 格,基准下面的刻度是每格 1 毫米,上面的刻度 等于下面的一半(1/2 毫米)。每当外套管(6)旋转达一周,它所前进的毫米数,等于心轴 前进的毫米数(等于 1/2 毫米)。外套管旋转一格(1/50 周),它所前进的距离等于 0.5/50=0.01 毫米。所示,在分厘米卡上就能读出它的尺寸 0.01 毫米,比前面一种卡尺要准确得多。 图 6(b)所示的是一种测量零件内径用的公制分厘卡。它所能测量的范围是,小的可测量 50~70 毫米;大的可测量 125~150 毫米。 图 7 所示的是测量精密零件深度用的深度规(深度千分尺)。游标刻度的原理和分厘卡 一样。测量的时候,可以把靠尺(1)放在所要测量的零件端面上,旋转与量杆(3)一同进 退的活动套管(5),调节量杆,使它跟零件的测量面相靠,便可以在固定套管(2)的刻度 线上读出所量的尺寸。 除了以上所说的普通量具和常用的精密量具外,还有测量螺纹螺距量规、测量圆角半径 规、测量两个装配零件中间空隙用的厚薄规(塞尺), 以及测量角度用的分角规或量角器、 组合角尺等。 (二)测量零件的各部尺寸的方法 1、直线尺寸的测量法 测量零件的直线尺寸,可使用钢尺、卡尺、深度规等到量具。图 8 是测量圆筒的实例。 圆筒的高度 H 和深度 h 可用钢尺量出。筒底的厚度 b=H-h

如果需要量得很精确的尺寸时,就应该用卡尺和深 度规来测量。 2、直径尺寸的测量法 图8中,圆筒的内径D可用卡钳量出:圆筒的外径 D可用外卡钳量出。量筒的壁厚:b=(D-bo)2 如果测得较精确的尺寸,就要用卡尺或是内径分厘 卡来测量。 3、壁厚尺寸的测量法 图8圆筒测量 如前述图1和图8所示 4、从端面到圆孔中心距离的测量法 要测出图9零件支管圆孔中心到端面的距离H,可以采用下述的方法: 先用钢尺量出距离A,再用外卡钳量出法兰盘外径D,就可以求得:=A+D2 5、两孔中心距的测量法 零件上圆孔的排列法有下列几种形式:直线排列:平行排列,棋子状排列,或是圆周形 排列。 [例1两个直径相同的圆孔中心距离测量法。测量时,使用同边卡钳、钢尺或卡尺都可以 图10所示,图中6。=1 图9测量端面到圆孔中心的距离 图10直径相同的两孔中心距的测量法 直径相同的两孔中心距的测量法 [例2两个直径不同的圆孔中心距的测量法,设d=20毫米,d=8毫米(图11)。 测量的时候,可以使用同边卡钳或钢尺量出圆孔一边的距离或2。中心距L有两种求法: 1)曰l1+(d-d1)/2=36+20-8)/2=42毫米 2)=l2-(d-d1)/2=48-(20-8)2=42毫米 [例3]零件上偶数和奇数圆孔至零件中心距的测量法。测量偶数圆孔至零件中心距的时候(图 12a),首先要量出两个相对位置孔间距。ab-,ce=2.则1+2)4就是圆孔至零件中心的距

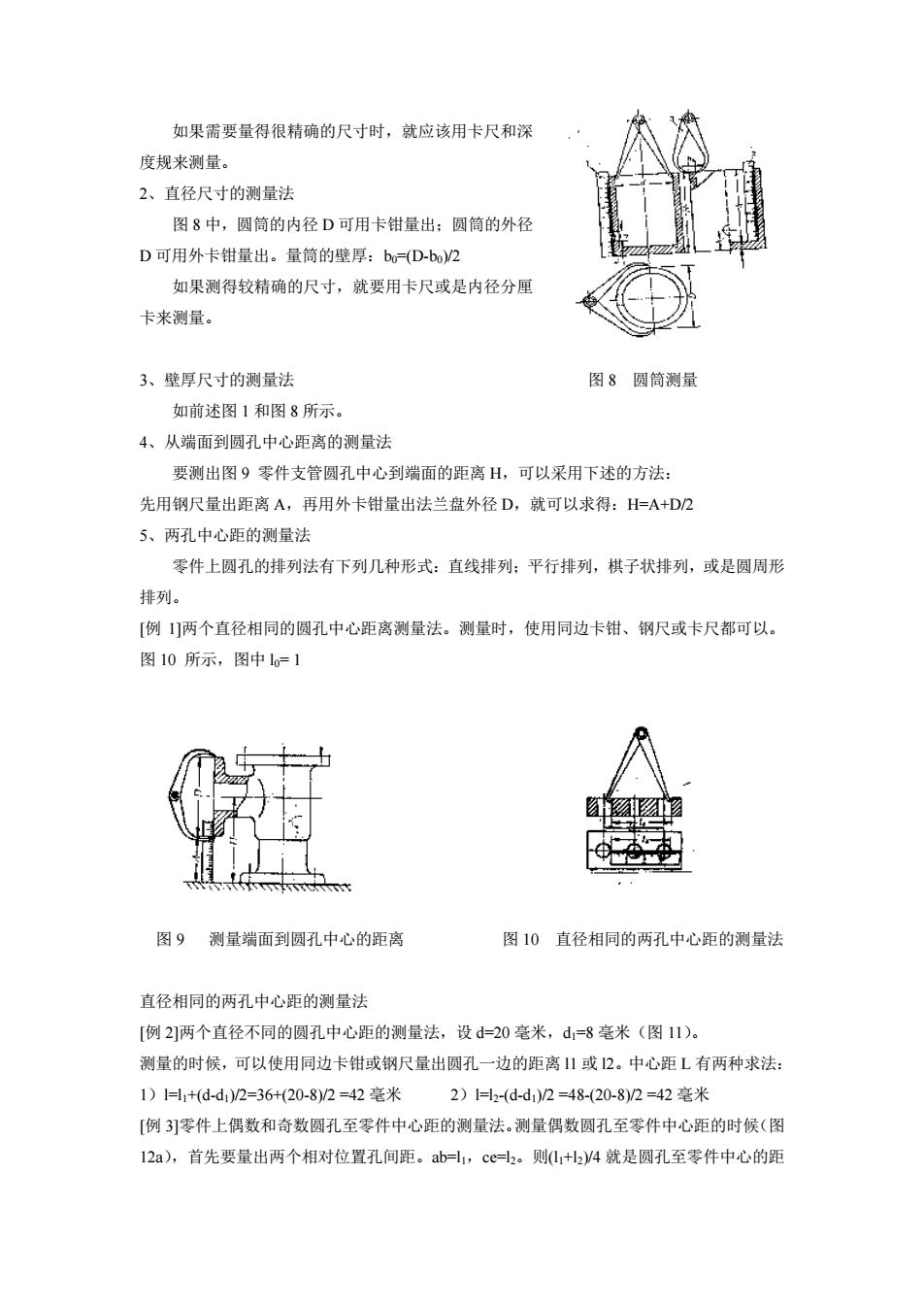

如果需要量得很精确的尺寸时,就应该用卡尺和深 度规来测量。 2、直径尺寸的测量法 图 8 中,圆筒的内径 D 可用卡钳量出;圆筒的外径 D 可用外卡钳量出。量筒的壁厚:b0=(D-b0)/2 如果测得较精确的尺寸,就要用卡尺或是内径分厘 卡来测量。 3、壁厚尺寸的测量法 图 8 圆筒测量 如前述图 1 和图 8 所示。 4、从端面到圆孔中心距离的测量法 要测出图 9 零件支管圆孔中心到端面的距离 H,可以采用下述的方法: 先用钢尺量出距离 A,再用外卡钳量出法兰盘外径 D,就可以求得:H=A+D/2 5、两孔中心距的测量法 零件上圆孔的排列法有下列几种形式:直线排列;平行排列,棋子状排列,或是圆周形 排列。 [例 1]两个直径相同的圆孔中心距离测量法。测量时,使用同边卡钳、钢尺或卡尺都可以。 图 10 所示,图中 l0= 1 图 9 测量端面到圆孔中心的距离 图 10 直径相同的两孔中心距的测量法 直径相同的两孔中心距的测量法 [例 2]两个直径不同的圆孔中心距的测量法,设 d=20 毫米,d1=8 毫米(图 11)。 测量的时候,可以使用同边卡钳或钢尺量出圆孔一边的距离 l1 或 l2。中心距 L 有两种求法: 1)l=l1+(d-d1)/2=36+(20-8)/2 =42 毫米 2)l=l2-(d-d1)/2 =48-(20-8)/2 =42 毫米 [例 3]零件上偶数和奇数圆孔至零件中心距的测量法。测量偶数圆孔至零件中心距的时候(图 12a),首先要量出两个相对位置孔间距。ab=l1,ce=l2。则(l1+l2)/4 就是圆孔至零件中心的距

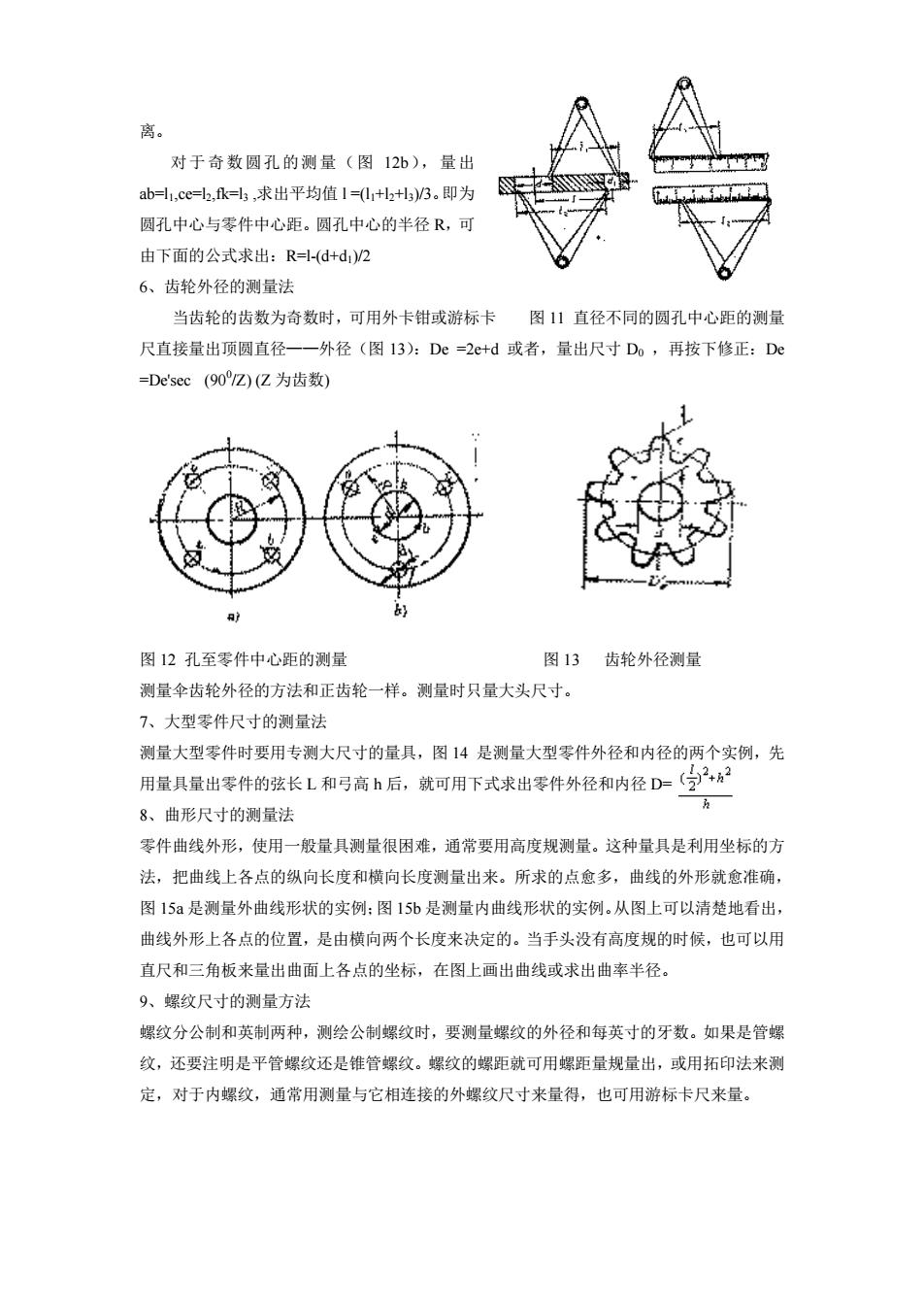

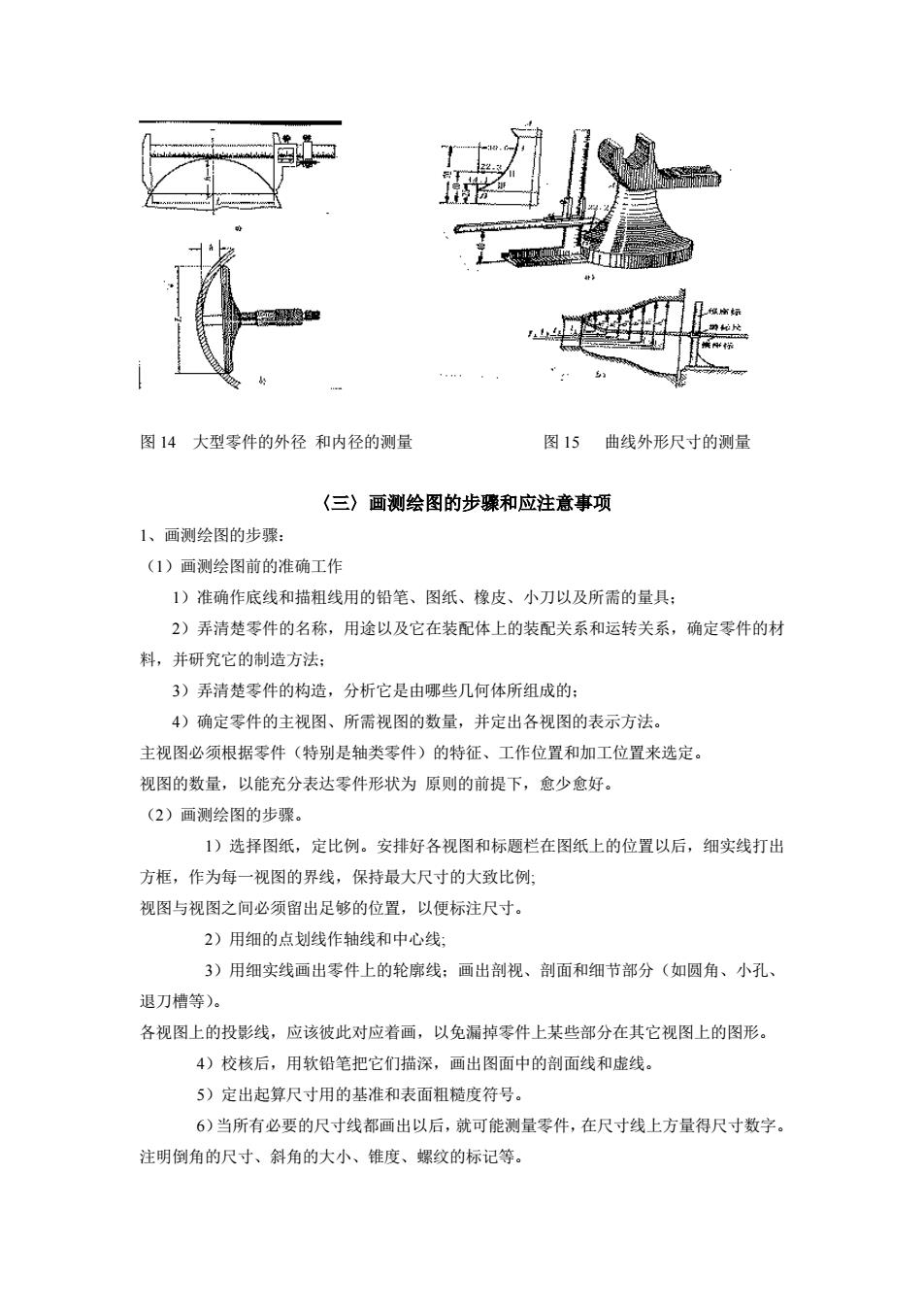

离。 对于奇数圆孔的测量(图12北),量出 ab=,ce=,=l,求出平均值1=l+l+l/3.即为 圆孔中心与零件中心距。圆孔中心的半径R,可 由下面的公式求出:R=(d+d)2 6、齿轮外径的测量法 当齿轮的齿数为奇数时,可用外卡钳或游标卡图11直径不同的圆孔中心距的测量 尺直接量出顶圆直径一一外径(图13):De=2c+d或者,量出尺寸D,再按下修正:D心 =De'sec(90°Z)(亿为齿数) 图12孔至零件中心距的测量 图13齿轮外径测量 测量伞齿轮外径的方法和正齿轮一样。测量时只量大头尺寸。 7、大型零件尺寸的测量法 测量大型零件时要用专测大尺寸的量具,图14是测量大型零件外径和内径的两个实例,先 用量具量出零件的弦长L和弓高h后,就可用下式求出零件外径和内径D=(学2,h 8、曲形尺寸的测量法 零件曲线外形,使用一般量具测量很闲难,通常要用高度规测量。这种量具是利用坐标的方 法,把曲线上各点的纵向长度和横向长度测量出来。所求的点愈多,曲线的外形就愈准确, 图15a是测量外曲线形状的实例:图15b是测量内曲线形状的实例。从图上可以清楚地看出, 曲线外形上各点的位置,是由横向两个长度来决定的。当手头没有高度规的时候,也可以用 直尺和三角板来量出曲面上各点的坐标,在图上画出曲线或求出曲率半径。 9、螺纹尺计的测量方法 螺纹分公制和英制两种,测绘公制螺纹时,要测量螺纹的外径和每英寸的牙数。如果是管螺 纹,还要注明是平管螺纹还是锥管螺纹。螺纹的螺距就可用螺距量规量出,或用拓印法来测 定,对于内螺纹,通常用测量与它相连接的外螺纹尺寸来量得,也可用游标卡尺来量

离。 对于奇数圆孔的测量(图 12b),量出 ab=l1,ce=l2,fk=l3 ,求出平均值 l =(l1+l2+l3)/3。即为 圆孔中心与零件中心距。圆孔中心的半径 R,可 由下面的公式求出:R=l-(d+d1)/2 6、齿轮外径的测量法 当齿轮的齿数为奇数时,可用外卡钳或游标卡 图 11 直径不同的圆孔中心距的测量 尺直接量出顶圆直径——外径(图 13):De =2e+d 或者,量出尺寸 D0 ,再按下修正:De =De'sec (900 /Z) (Z 为齿数) 图 12 孔至零件中心距的测量 图 13 齿轮外径测量 测量伞齿轮外径的方法和正齿轮一样。测量时只量大头尺寸。 7、大型零件尺寸的测量法 测量大型零件时要用专测大尺寸的量具,图 14 是测量大型零件外径和内径的两个实例,先 用量具量出零件的弦长 L 和弓高 h 后,就可用下式求出零件外径和内径 D= 8、曲形尺寸的测量法 零件曲线外形,使用一般量具测量很困难,通常要用高度规测量。这种量具是利用坐标的方 法,把曲线上各点的纵向长度和横向长度测量出来。所求的点愈多,曲线的外形就愈准确, 图 15a 是测量外曲线形状的实例;图 15b 是测量内曲线形状的实例。从图上可以清楚地看出, 曲线外形上各点的位置,是由横向两个长度来决定的。当手头没有高度规的时候,也可以用 直尺和三角板来量出曲面上各点的坐标,在图上画出曲线或求出曲率半径。 9、螺纹尺寸的测量方法 螺纹分公制和英制两种,测绘公制螺纹时,要测量螺纹的外径和每英寸的牙数。如果是管螺 纹,还要注明是平管螺纹还是锥管螺纹。螺纹的螺距就可用螺距量规量出,或用拓印法来测 定,对于内螺纹,通常用测量与它相连接的外螺纹尺寸来量得,也可用游标卡尺来量

图14大型零件的外径和内径的测量 图15曲线外形尺寸的测量 〈三)画测绘图的步骤和应注意事项 1、画测绘图的步骤: (1)画测绘图前的准确工作 1)准确作底线和描粗线用的铅笔、图纸、橡皮、小刀以及所需的量具: 2)弄清楚零件的名称,用途以及它在装配体上的装配关系和运转关系,确定零件的材 料,并研究它的制造方法: 3)弄清楚零件的构造,分析它是由哪些几何体所组成的: 4)确定零件的主视图、所需视图的数量,并定出各视图的表示方法。 主视图必须根据零件(特别是轴类零件)的特征、工作位置和加工位置来达选定。 视图的数量,以能充分表达零件形状为原则的前提下,愈少愈好。 (2)画测绘图的步骤。 1)选择图纸,定比例。安排好各视图和标题栏在图纸上的位置以后,细实线打出 方框,作为每一视图的界线,保持最大尺寸的大致比例 视图与视图之间必须留出足够的位置,以便标注尺寸。 2)用细的点划线作轴线和中心线, 3)用细实线画出零件上的轮廓线:画出剖视、剖面和细节部分(如圆角、小孔、 退刀槽等)。 各视图上的投影线,应该彼此对应着画,以免漏掉零件上某些部分在其它视图上的图形。 4)校核后,用软铅笔把它们描深,画出图面中的剖面线和虚线。 5)定出起算尺寸用的基准和表面粗糙度符号。 6)当所有必要的尺寸线都画出以后,就可能测量零件,在尺寸线上方量得尺寸数字。 注明倒角的尺寸、斜角的大小、锥度、螺纹的标记等

图 14 大型零件的外径 和内径的测量 图 15 曲线外形尺寸的测量 〈三〉画测绘图的步骤和应注意事项 1、画测绘图的步骤: (1)画测绘图前的准确工作 1)准确作底线和描粗线用的铅笔、图纸、橡皮、小刀以及所需的量具; 2)弄清楚零件的名称,用途以及它在装配体上的装配关系和运转关系,确定零件的材 料,并研究它的制造方法; 3)弄清楚零件的构造,分析它是由哪些几何体所组成的; 4)确定零件的主视图、所需视图的数量,并定出各视图的表示方法。 主视图必须根据零件(特别是轴类零件)的特征、工作位置和加工位置来选定。 视图的数量,以能充分表达零件形状为 原则的前提下,愈少愈好。 (2)画测绘图的步骤。 1)选择图纸,定比例。安排好各视图和标题栏在图纸上的位置以后,细实线打出 方框,作为每一视图的界线,保持最大尺寸的大致比例; 视图与视图之间必须留出足够的位置,以便标注尺寸。 2)用细的点划线作轴线和中心线; 3)用细实线画出零件上的轮廓线;画出剖视、剖面和细节部分(如圆角、小孔、 退刀槽等)。 各视图上的投影线,应该彼此对应着画,以免漏掉零件上某些部分在其它视图上的图形。 4)校核后,用软铅笔把它们描深,画出图面中的剖面线和虚线。 5)定出起算尺寸用的基准和表面粗糙度符号。 6)当所有必要的尺寸线都画出以后,就可能测量零件,在尺寸线上方量得尺寸数字。 注明倒角的尺寸、斜角的大小、锥度、螺纹的标记等