小麦清理流程中进行筛选、风选、密度去石和磁选等除杂方法及设备与清理水稻中的杂 质过程基本相同。除上述除杂过程外,为了达到更理想的除杂效果,还特别进行精选、打麦 及洗麦工序。 在前面已经提到的就不再重复,去石机可分为吹式、吸式及循环气流式三类。 (一)精选 在小麦中混杂的一些与小麦差别不大的杂质进行的清除,这个步骤称为精选。用来分离 小麦中的荞麦、大麦等与小麦差别不大的杂质的机械称为精选机。精选机可分为碟片精选机、 滚筒精选机和螺旋精选机三种。 1、碟片精选机 碟片精选机的特点是产量较大,调节较方便,但物料对碟片的磨损较厉害,分选精度不 高,较适合用来分级。 工作原理:碟片精选机的主要工作部件是两侧均布袋孔的圆环形碟片。工作过程中,碟 片在物料中转动,碟片与物料接触的部分称为盛料段,在接触过程中,宽、厚度小于袋孔的 物料均可嵌入袋孔;随着碟片的转动,嵌入孔内的物料被带离料层,因袋孔的深度一定,较 长的颗粒因重心在外,一旦失去承托马上掉出,较短的颗粒则可稳定地留在斜口向上的袋孔 中,随碟片转过保持段,直至通过最高点进入卸料段后,因袋孔斜口朝下,孔内物料滑出落 入收集槽而实现分选。 2.滚筒精选机 滚筒选机的特点是分选精度高,下脚含粮少,但产量较小,设备占地面积较大。 工作原理:滚筒精选机的主要工作部件为内表面均布半球形袋孔的滚筒,工作过程中滚 筒恒速转动,物料进入筒内后,与筒底接触并被带至一定的高度,在筒底形成倾斜的盛料段。 为保证选出短粒的纯度,盛料段的上沿不得超过主轴所在的水平面。滚筒将进入孔内的物料 带出盛料段后,长粒落下,短粒留在孔内随筒转过保持段,进入卸料段,由自身重力克服离 心惯性力的影响而落入收集槽中,被收集槽中的绞龙推出;长粒在滚筒的带动下,一边在筒 底翻滚,一边流向筒口排出。为有利筒内物料的流动,滚筒的轴线向出口端倾斜。 3.组合精选机 按一定工艺流程将滚筒或碟片精选机构组合起来的设备称为组合精选机,可以提高设备 的处理量及除杂效果。 工作原理及过程。设备主要由两组碟片、两只滚筒及相应的调节、输送、传动机构等组 成。其中由处理量较大的碟片对物料进行分级,由滚筒从分级麦流中精选出较纯净的杂质。 物料进入设备后先由大袋孔碟片组分级,较短麦粒及全部荞子被选出绞龙送入小袋孔碟 片组中进行再分级;大孔碟片组选出的轴向推出的较长麦粒与全部大麦送至大麦滚筒,由滚 筒将其中的小麦选出;小孔碟片组选出的小粒小麦与全部荞子由绞龙送至荞子滚筒,将其中 荞子选出。该机共分选出五种物料,其中三种为小麦,选出杂质有大麦类长粒杂质及荞子类 短粒杂质,通常短粒杂质中含有小粒并肩石及并肩泥块。 4.螺旋精选机 螺旋精选机又称为抛车,是利用小麦与杂质粒形差别进行除杂的设备,除杂对象是荞子, 豌豆类球形杂质。 工作原理:螺旋精选机的主要工作机构是与水平面具有一定倾角的螺旋面抛道。 螺旋精选机不须动力,物料依靠自身的重力沿抛道向下运动,在运动过程中实现分选。 原料由抛道上端进入后,沿倾斜的螺旋面流下,因抛道面具有一定的倾角与螺旋角,使得沿 抛道作不规则滚滑动的麦粒运动的线速度较低,只可沿螺旋面内侧稳定地滑下;而进入抛道 的荞子由于外形为球形,可在抛道上良好地滚动并逐渐加速,由此获得较大的离心惯性力而 被甩出抛道,收集甩出的荞子,实现麦、荞的分选。 5.精选工艺效果的评定 各类精选设备除荞子,大麦类杂质的效率应≥75%。下脚中含正常麦粒应≤3%

小麦清理流程中进行筛选、风选、密度去石和磁选等除杂方法及设备与清理水稻中的杂 质过程基本相同。除上述除杂过程外,为了达到更理想的除杂效果,还特别进行精选、打麦 及洗麦工序。 在前面已经提到的就不再重复,去石机可分为吹式、吸式及循环气流式三类。 (一)精选 在小麦中混杂的一些与小麦差别不大的杂质进行的清除,这个步骤称为精选。用来分离 小麦中的荞麦、大麦等与小麦差别不大的杂质的机械称为精选机。精选机可分为碟片精选机、 滚筒精选机和螺旋精选机三种。 1、碟片精选机 碟片精选机的特点是产量较大,调节较方便,但物料对碟片的磨损较厉害,分选精度不 高,较适合用来分级。 工作原理:碟片精选机的主要工作部件是两侧均布袋孔的圆环形碟片。工作过程中,碟 片在物料中转动,碟片与物料接触的部分称为盛料段,在接触过程中,宽、厚度小于袋孔的 物料均可嵌入袋孔;随着碟片的转动,嵌入孔内的物料被带离料层,因袋孔的深度一定,较 长的颗粒因重心在外,一旦失去承托马上掉出,较短的颗粒则可稳定地留在斜口向上的袋孔 中,随碟片转过保持段,直至通过最高点进入卸料段后,因袋孔斜口朝下,孔内物料滑出落 入收集槽而实现分选。 2.滚筒精选机 滚筒选机的特点是分选精度高,下脚含粮少,但产量较小,设备占地面积较大。 工作原理:滚筒精选机的主要工作部件为内表面均布半球形袋孔的滚筒,工作过程中滚 筒恒速转动,物料进入筒内后,与筒底接触并被带至一定的高度,在筒底形成倾斜的盛料段。 为保证选出短粒的纯度,盛料段的上沿不得超过主轴所在的水平面。滚筒将进入孔内的物料 带出盛料段后,长粒落下,短粒留在孔内随筒转过保持段,进入卸料段,由自身重力克服离 心惯性力的影响而落入收集槽中,被收集槽中的绞龙推出;长粒在滚筒的带动下,一边在筒 底翻滚,一边流向筒口排出。为有利筒内物料的流动,滚筒的轴线向出口端倾斜。 3.组合精选机 按一定工艺流程将滚筒或碟片精选机构组合起来的设备称为组合精选机,可以提高设备 的处理量及除杂效果。 工作原理及过程。设备主要由两组碟片、两只滚筒及相应的调节、输送、传动机构等组 成。其中由处理量较大的碟片对物料进行分级,由滚筒从分级麦流中精选出较纯净的杂质。 物料进入设备后先由大袋孔碟片组分级,较短麦粒及全部荞子被选出绞龙送入小袋孔碟 片组中进行再分级;大孔碟片组选出的轴向推出的较长麦粒与全部大麦送至大麦滚筒,由滚 筒将其中的小麦选出;小孔碟片组选出的小粒小麦与全部荞子由绞龙送至荞子滚筒,将其中 荞子选出。该机共分选出五种物料,其中三种为小麦,选出杂质有大麦类长粒杂质及荞子类 短粒杂质,通常短粒杂质中含有小粒并肩石及并肩泥块。 4.螺旋精选机 螺旋精选机又称为抛车,是利用小麦与杂质粒形差别进行除杂的设备,除杂对象是荞子, 豌豆类球形杂质。 工作原理:螺旋精选机的主要工作机构是与水平面具有一定倾角的螺旋面抛道。 螺旋精选机不须动力,物料依靠自身的重力沿抛道向下运动,在运动过程中实现分选。 原料由抛道上端进入后,沿倾斜的螺旋面流下,因抛道面具有一定的倾角与螺旋角,使得沿 抛道作不规则滚滑动的麦粒运动的线速度较低,只可沿螺旋面内侧稳定地滑下;而进入抛道 的荞子由于外形为球形,可在抛道上良好地滚动并逐渐加速,由此获得较大的离心惯性力而 被甩出抛道,收集甩出的荞子,实现麦、荞的分选。 5.精选工艺效果的评定 各类精选设备除荞子,大麦类杂质的效率应≥75%。下脚中含正常麦粒应≤3%

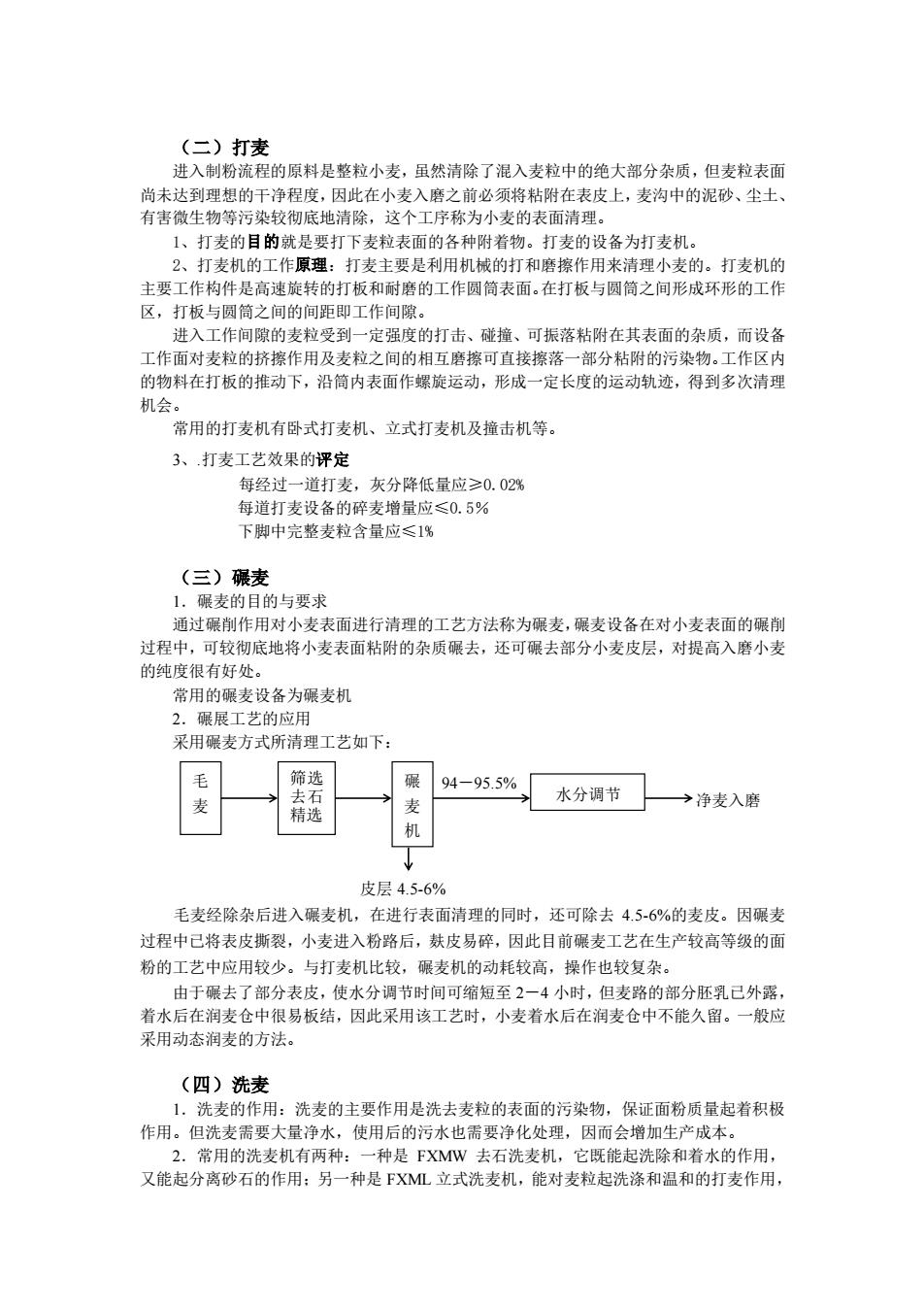

(二)打麦 进入制粉流程的原料是整粒小麦,虽然清除了混入麦粒中的绝大部分杂质,但麦粒表面 尚未达到理想的干净程度,因此在小麦入磨之前必须将粘附在表皮上,麦沟中的泥砂、尘土、 有害微生物等污染较彻底地清除,这个工序称为小麦的表面清理。 1、打麦的目的就是要打下麦粒表面的各种附着物。打麦的设备为打麦机。 2、打麦机的工作原理:打麦主要是利用机械的打和磨擦作用来清理小麦的。打麦机的 主要工作构件是高速旋转的打板和耐磨的工作圆筒表面。在打板与圆筒之间形成环形的工作 区,打板与圆筒之间的间距即工作间隙。 进入工作间隙的麦粒受到一定强度的打击、碰撞、可振落粘附在其表面的杂质,而设备 工作面对麦粒的挤擦作用及麦粒之间的相互磨擦可直接擦落一部分粘附的污染物。工作区内 的物料在打板的推动下,沿筒内表面作螺旋运动,形成一定长度的运动轨迹,得到多次清理 机会。 常用的打麦机有卧式打麦机、立式打麦机及撞击机等。 3、.打麦工艺效果的评定 每经过一道打麦,灰分降低量应≥0.02% 每道打麦设备的碎麦增量应≤0.5% 下脚中完整麦粒含量应≤1% (三)碾麦 1.碾麦的目的与要求 通过碾削作用对小麦表面进行清理的工艺方法称为碾麦,碾麦设备在对小麦表面的碾削 过程中,可较彻底地将小麦表面粘附的杂质碾去,还可碾去部分小麦皮层,对提高入磨小麦 的纯度很有好处。 常用的碾麦设备为碾麦机 2.碾展工艺的应用 采用碾麦方式所清理工艺如下: 94-95.5% 净麦入磨 皮层 4.5-6% 毛麦经除杂后进入碾麦机,在进行表面清理的同时,还可除去 4.5-6%的麦皮。因碾麦 过程中已将表皮撕裂,小麦进入粉路后,麸皮易碎,因此目前碾麦工艺在生产较高等级的面 粉的工艺中应用较少。与打麦机比较,碾麦机的动耗较高,操作也较复杂。 由于碾去了部分表皮,使水分调节时间可缩短至 2-4 小时,但麦路的部分胚乳已外露, 着水后在润麦仓中很易板结,因此采用该工艺时,小麦着水后在润麦仓中不能久留。一般应 采用动态润麦的方法。 (四)洗麦 1.洗麦的作用:洗麦的主要作用是洗去麦粒的表面的污染物,保证面粉质量起着积极 作用。但洗麦需要大量净水,使用后的污水也需要净化处理,因而会增加生产成本。 2.常用的洗麦机有两种:一种是 FXMW 去石洗麦机,它既能起洗除和着水的作用, 又能起分离砂石的作用;另一种是 FXML 立式洗麦机,能对麦粒起洗涤和温和的打麦作用, 毛 麦 筛选 去石 精选 水分调节 碾 麦 机

(二)打麦 进入制粉流程的原料是整粒小麦,虽然清除了混入麦粒中的绝大部分杂质,但麦粒表面 尚未达到理想的干净程度,因此在小麦入磨之前必须将粘附在表皮上,麦沟中的泥砂、尘土、 有害微生物等污染较彻底地清除,这个工序称为小麦的表面清理。 1、打麦的目的就是要打下麦粒表面的各种附着物。打麦的设备为打麦机。 2、打麦机的工作原理:打麦主要是利用机械的打和磨擦作用来清理小麦的。打麦机的 主要工作构件是高速旋转的打板和耐磨的工作圆筒表面。在打板与圆筒之间形成环形的工作 区,打板与圆筒之间的间距即工作间隙。 进入工作间隙的麦粒受到一定强度的打击、碰撞、可振落粘附在其表面的杂质,而设备 工作面对麦粒的挤擦作用及麦粒之间的相互磨擦可直接擦落一部分粘附的污染物。工作区内 的物料在打板的推动下,沿筒内表面作螺旋运动,形成一定长度的运动轨迹,得到多次清理 机会。 常用的打麦机有卧式打麦机、立式打麦机及撞击机等。 3、.打麦工艺效果的评定 每经过一道打麦,灰分降低量应≥0.02% 每道打麦设备的碎麦增量应≤0.5% 下脚中完整麦粒含量应≤1% (三)碾麦 1.碾麦的目的与要求 通过碾削作用对小麦表面进行清理的工艺方法称为碾麦,碾麦设备在对小麦表面的碾削 过程中,可较彻底地将小麦表面粘附的杂质碾去,还可碾去部分小麦皮层,对提高入磨小麦 的纯度很有好处。 常用的碾麦设备为碾麦机 2.碾展工艺的应用 采用碾麦方式所清理工艺如下: 94-95.5% 净麦入磨 皮层 4.5-6% 毛麦经除杂后进入碾麦机,在进行表面清理的同时,还可除去 4.5-6%的麦皮。因碾麦 过程中已将表皮撕裂,小麦进入粉路后,麸皮易碎,因此目前碾麦工艺在生产较高等级的面 粉的工艺中应用较少。与打麦机比较,碾麦机的动耗较高,操作也较复杂。 由于碾去了部分表皮,使水分调节时间可缩短至 2-4 小时,但麦路的部分胚乳已外露, 着水后在润麦仓中很易板结,因此采用该工艺时,小麦着水后在润麦仓中不能久留。一般应 采用动态润麦的方法。 (四)洗麦 1.洗麦的作用:洗麦的主要作用是洗去麦粒的表面的污染物,保证面粉质量起着积极 作用。但洗麦需要大量净水,使用后的污水也需要净化处理,因而会增加生产成本。 2.常用的洗麦机有两种:一种是 FXMW 去石洗麦机,它既能起洗除和着水的作用, 又能起分离砂石的作用;另一种是 FXML 立式洗麦机,能对麦粒起洗涤和温和的打麦作用, 毛 麦 筛选 去石 精选 水分调节 碾 麦 机