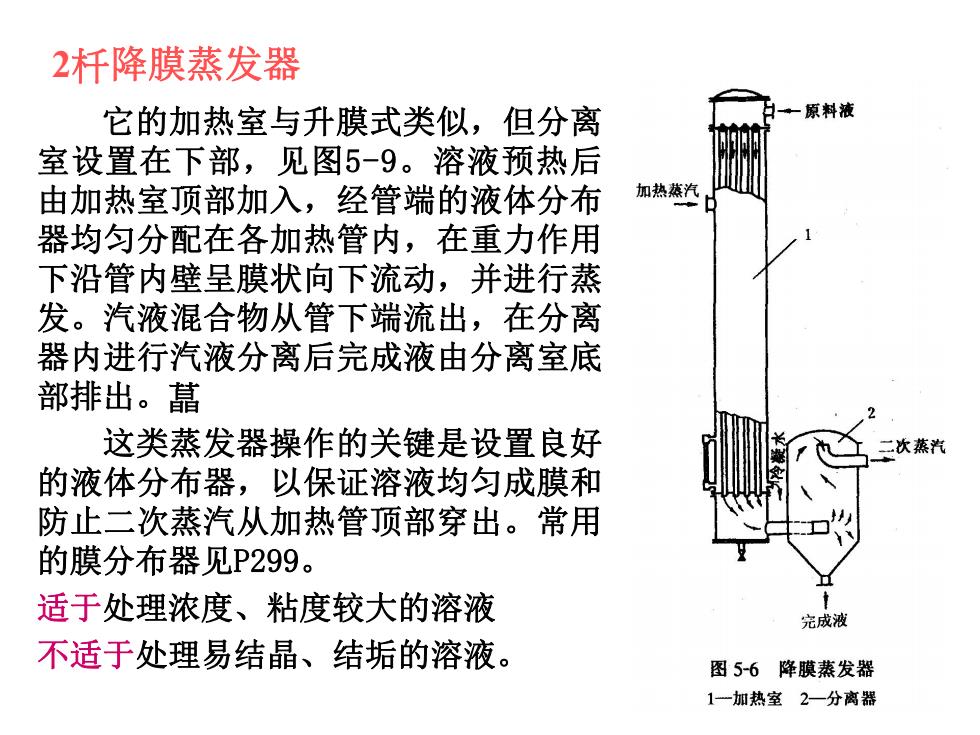

2杆降膜蒸发器 它的加热室与升膜式类似,但分离 一原料液 室设置在下部,见图5-9。溶液预热后 由加热室顶部加入,经管端的液体分布 加热蒸汽 器均匀分配在各加热管内,在重力作用 下沿管内壁呈膜状向下流动,并进行蒸 发。汽液混合物从管下端流出,在分离 器内进行汽液分离后完成液由分离室底 部排出。蕌 这类蒸发器操作的关键是设置良好 次蒸汽 的液体分布器,以保证溶液均匀成膜和 防止二次蒸汽从加热管顶部穿出。常用 的膜分布器见P299。 适于处理浓度、粘度较大的溶液 完成液 不适于处理易结晶、结垢的溶液。 图5-6降膜蒸发器 1一加热室2一分离器

2降膜蒸发器 它的加热室与升膜式类似,但分离 室设置在下部,见图5-9。溶液预热后 由加热室顶部加入,经管端的液体分布 器均匀分配在各加热管内,在重力作用 下沿管内壁呈膜状向下流动,并进行蒸 发。汽液混合物从管下端流出,在分离 器内进行汽液分离后完成液由分离室底 部排出。 这类蒸发器操作的关键是设置良好 的液体分布器,以保证溶液均匀成膜和 防止二次蒸汽从加热管顶部穿出。常用 的膜分布器见P299。 适于处理浓度、粘度较大的溶液 不适于处理易结晶、结垢的溶液

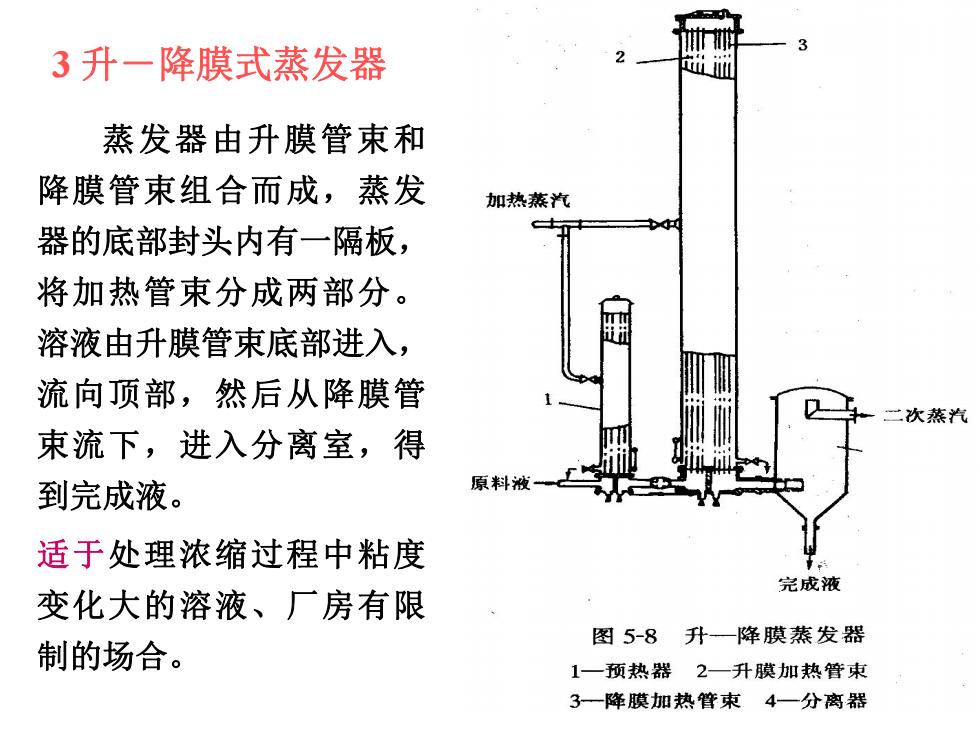

诚r邮 3升一降膜式蒸发器 2 蒸发器由升膜管束和 降膜管束组合而成,蒸发 加热蒸汽 其 器的底部封头内有一隔板, 将加热管束分成两部分。 溶液由升膜管束底部进入, 流向顶部,然后从降膜管 二次蒸汽 束流下,进入分离室,得 到完成液。 原料液 适于处理浓缩过程中粘度 完成液 变化大的溶液、厂房有限 图5-8升—降膜蒸发器 制的场合。 1—预热器2一升膜加热管束 3一降膜加热管束4一分离器

3 升-降膜式蒸发器 蒸发器由升膜管束和 降膜管束组合而成,蒸发 器的底部封头内有一隔板, 将加热管束分成两部分。 溶液由升膜管束底部进入, 流向顶部,然后从降膜管 束流下,进入分离室,得 到完成液。 适于处理浓缩过程中粘度 变化大的溶液、厂房有限 制的场合

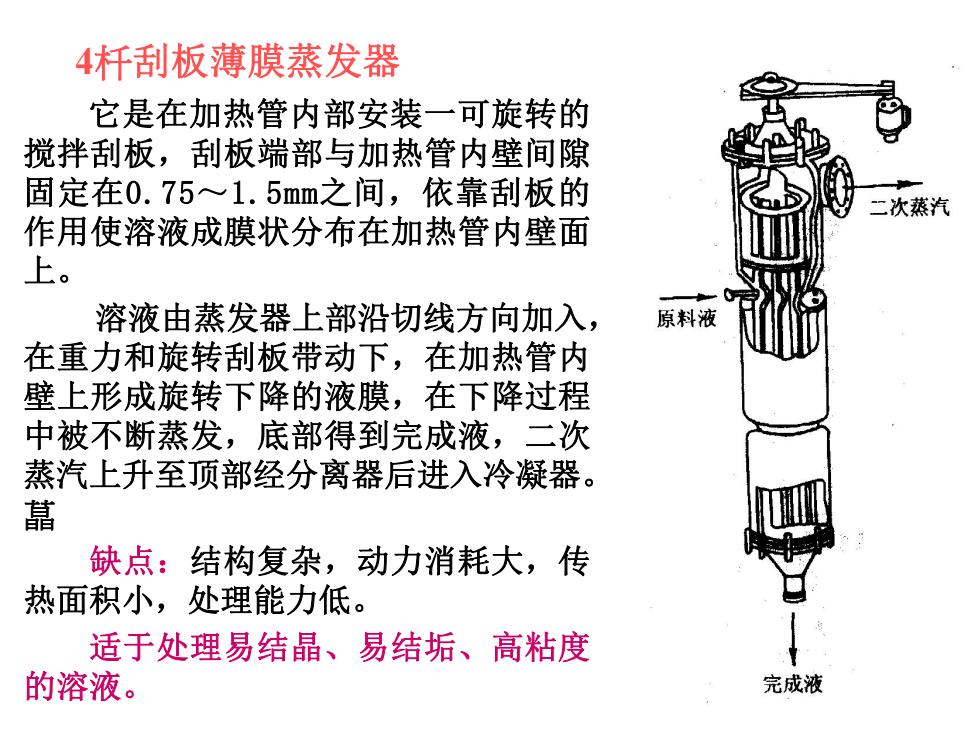

4杆刮板薄膜蒸发器 它是在加热管内部安装一可旋转的 搅拌刮板,刮板端部与加热管内壁间隙 固定在0.75~1.5mm之间,依靠刮板的 二次蒸汽 作用使溶液成膜状分布在加热管内壁面 上。 溶液由蒸发器上部沿切线方向加入, 原料液 在重力和旋转刮板带动下,在加热管内 壁上形成旋转下降的液膜,在下降过程 中被不断蒸发,底部得到完成液,二次 蒸汽上升至顶部经分离器后进入冷凝器。 蕌 缺点:结构复杂,动力消耗大,传 热面积小,处理能力低。 适于处理易结晶、易结垢、高粘度 的溶液。 完成液

4刮板薄膜蒸发器 它是在加热管内部安装一可旋转的 搅拌刮板,刮板端部与加热管内壁间隙 固定在0.75~1.5mm之间,依靠刮板的 作用使溶液成膜状分布在加热管内壁面 上。 溶液由蒸发器上部沿切线方向加入, 在重力和旋转刮板带动下,在加热管内 壁上形成旋转下降的液膜,在下降过程 中被不断蒸发,底部得到完成液,二次 蒸汽上升至顶部经分离器后进入冷凝器。 缺点:结构复杂,动力消耗大,传 热面积小,处理能力低。 适于处理易结晶、易结垢、高粘度 的溶液

气汽混合物 5.2.1.3直接加热蒸发器 将一定比例的燃烧气与空气 燃料气 直接喷入溶液中,燃烧气的温度 空气 可高达1200~1800℃,由于气、 液间的温度差大,且气体对溶液 产生强烈的鼓泡作用,使水分迅 速蒸发,蒸出的二次蒸汽与烟道 气一同由顶部排出。 优点:结构简单,不需要固定的 原料液 传热面,热利用率高。 适于处理易结垢、易结晶或 有腐蚀性的溶液。 不适于处理不能被燃烧气污 染及热敏性的溶液。 图5-10浸没燃烧蒸发器 1一外壳2一燃烧室3一点火管

5.2.1.3 直接加热蒸发器 将一定比例的燃烧气与空气 直接喷入溶液中,燃烧气的温度 可高达1200~1800℃,由于气、 液间的温度差大,且气体对溶液 产生强烈的鼓泡作用,使水分迅 速蒸发,蒸出的二次蒸汽与烟道 气一同由顶部排出。 优点:结构简单,不需要固定的 传热面,热利用率高。 适于处理易结垢、易结晶或 有腐蚀性的溶液。 不适于处理不能被燃烧气污 染及热敏性的溶液

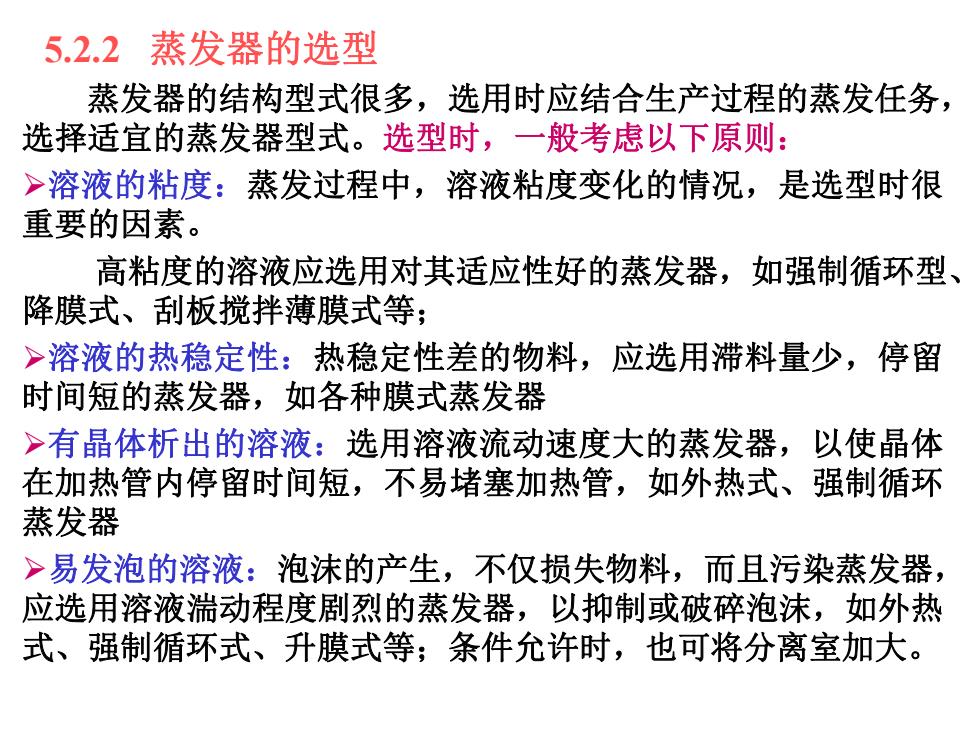

5.2.2蒸发器的选型 蒸发器的结构型式很多,选用时应结合生产过程的蒸发任务, 选择适宜的蒸发器型式。选型时,一般考虑以下原则: >溶液的粘度:蒸发过程中,溶液粘度变化的情况,是选型时很 重要的因素。 高粘度的溶液应选用对其适应性好的蒸发器,如强制循环型、 降膜式、刮板搅拌薄膜式等; >溶液的热稳定性:热稳定性差的物料,应选用滞料量少,停留 时间短的蒸发器,如各种膜式蒸发器 >有晶体析出的溶液:选用溶液流动速度大的蒸发器,以使晶体 在加热管内停留时间短,不易堵塞加热管,如外热式、强制循环 蒸发器 >易发泡的溶液:泡沫的产生,不仅损失物料,而且污染蒸发器, 应选用溶液湍动程度剧烈的蒸发器,以抑制或破碎泡沫,如外热 式、强制循环式、升膜式等;条件允许时,也可将分离室加大

5.2.2 蒸发器的选型 蒸发器的结构型式很多,选用时应结合生产过程的蒸发任务, 选择适宜的蒸发器型式。选型时,一般考虑以下原则: Ø溶液的粘度:蒸发过程中,溶液粘度变化的情况,是选型时很 重要的因素。 高粘度的溶液应选用对其适应性好的蒸发器,如强制循环型、 降膜式、刮板搅拌薄膜式等; Ø溶液的热稳定性:热稳定性差的物料,应选用滞料量少,停留 时间短的蒸发器,如各种膜式蒸发器 Ø有晶体析出的溶液:选用溶液流动速度大的蒸发器,以使晶体 在加热管内停留时间短,不易堵塞加热管,如外热式、强制循环 蒸发器 Ø易发泡的溶液:泡沫的产生,不仅损失物料,而且污染蒸发器, 应选用溶液湍动程度剧烈的蒸发器,以抑制或破碎泡沫,如外热 式、强制循环式、升膜式等;条件允许时,也可将分离室加大