表2-1H70黄铜用不同方法加工后的表面磨痕及变形层深度 度 (um) 加工方法 磨痕 明显变形区 总变形层 100 55 750 70 50 450 碳化硅砂纸220 2.0 7.5 碳化硅砂纸400号 1.5 6.5 碳化硅砂纸600号 0.8 5.0 22 深度从表面磨痕的根部算起。 唐光工序 第二在1郊三道第图 变形层厚度变化示意图 切制试样 的总变用 A一严重变形层:B一变形大的层:C一变形微小层:D-无变形的原始组织 一类是干砂纸,是在干的条件下磨光,这类砂纸是刚 玉砂纸,多半是混合刚玉料制成的砂纸,一般呈灰综色。这种砂纸的粘结剂通常是溶解于 水的,所以这类砂纸必须干用,或者在无水的润滑剂条件下使用。 这类砂纸国内现在的编号有两种,它们的编号和粒度尺寸如表2-2。 另一类砂纸是水砂纸,是在水冲刷的条件下使用最好。这类砂纸是用碳化硅磨料,塑料 皮丰木等性精箭皮的。国空23 磨料尺寸(m》 备注 按粒度标号 特定标号 50~40 40-28 28-20 W20 02 20-14 一般钢铁材料用W40、W28 W14 14~10 W20、 W14四个粒度号磨光 w10 即可。或者用特定标号为0、 107 W5 75 01、02、03号的砂纸磨光也可。 535 w35 3.52.5 16

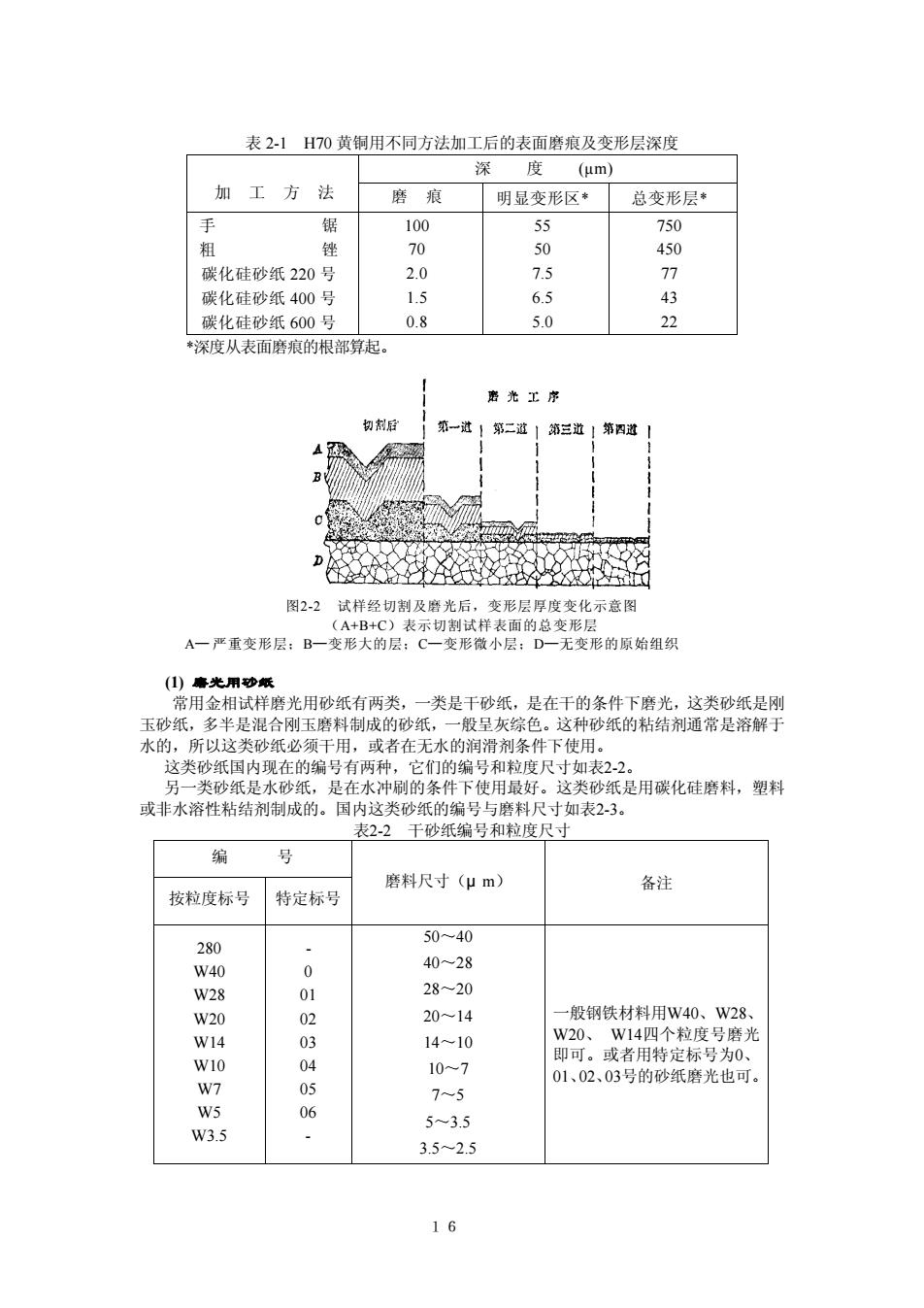

16 表 2-1 H70 黄铜用不同方法加工后的表面磨痕及变形层深度 加 工 方 法 深 度 (µm) 磨 痕 明显变形区* 总变形层* 手 锯 粗 锉 碳化硅砂纸 220 号 碳化硅砂纸 400 号 碳化硅砂纸 600 号 100 70 2.0 1.5 0.8 55 50 7.5 6.5 5.0 750 450 77 43 22 *深度从表面磨痕的根部算起。 图2-2 试样经切割及磨光后,变形层厚度变化示意图 (A+B+C)表示切割试样表面的总变形层 A— 严重变形层;B—变形大的层;C—变形微小层;D—无变形的原始组织 (1) 磨光用砂纸 常用金相试样磨光用砂纸有两类,一类是干砂纸,是在干的条件下磨光,这类砂纸是刚 玉砂纸,多半是混合刚玉磨料制成的砂纸,一般呈灰综色。这种砂纸的粘结剂通常是溶解于 水的,所以这类砂纸必须干用,或者在无水的润滑剂条件下使用。 这类砂纸国内现在的编号有两种,它们的编号和粒度尺寸如表2-2。 另一类砂纸是水砂纸,是在水冲刷的条件下使用最好。这类砂纸是用碳化硅磨料,塑料 或非水溶性粘结剂制成的。国内这类砂纸的编号与磨料尺寸如表2-3。 表2-2 干砂纸编号和粒度尺寸 编 号 磨料尺寸(μ m) 备注 按粒度标号 特定标号 280 W40 W28 W20 W14 W10 W7 W5 W3.5 - 0 01 02 03 04 05 06 - 50~40 40~28 28~20 20~14 14~10 10~7 7~5 5~3.5 3.5~2.5 一般钢铁材料用W40、W28、 W20、 W14四个粒度号磨光 即可。或者用特定标号为0、 01、02、03号的砂纸磨光也可

表23水砂纸的缩号、粒度号和粒度尺寸 编号 粒度号 粒度尺寸,(m) 备注 63~50 50~40 40-28 流0000 28-20 20-14 1000 0 (②)唐光操作 磨光一般有两种, 一种是手工磨光, 种用机械设备磨光 a、手工磨光 在玻 的均 手将试样磨面轻压在砂纸上 进 这样才能促个商肉地进行路在路的中好将试州 提起拉回,不与砂纸接触 轻压 w三 (a) 图2.3手工磨光操 (a)操作姿势:《b)正确路光过程 以及金属材料的 色建发 号砂纸, -般到W14号砂纸为止,这时所留下的磨痕很容易在抛光时消除。磨光操作每更换 细一号砂纸时,为了便于观察前一道砂纸所留下的较粗磨痕的消除情况,磨面磨制的方向应 该与前一号砂纸磨痕方向成90°,如果改换砂纸后,仍然沿着前一级砂纸磨光的方向,或者 漫无方向的磨光,就很难保证在使用更细一号砂纸时,能完全磨去前一号砂纸遗留下来的磨 。 b、机械磨光 放在边缘略有突起的转盘上 放一些水,则随着转盘转动,砂纸下 的水被甩出 砂细 行机陪光 图24 17

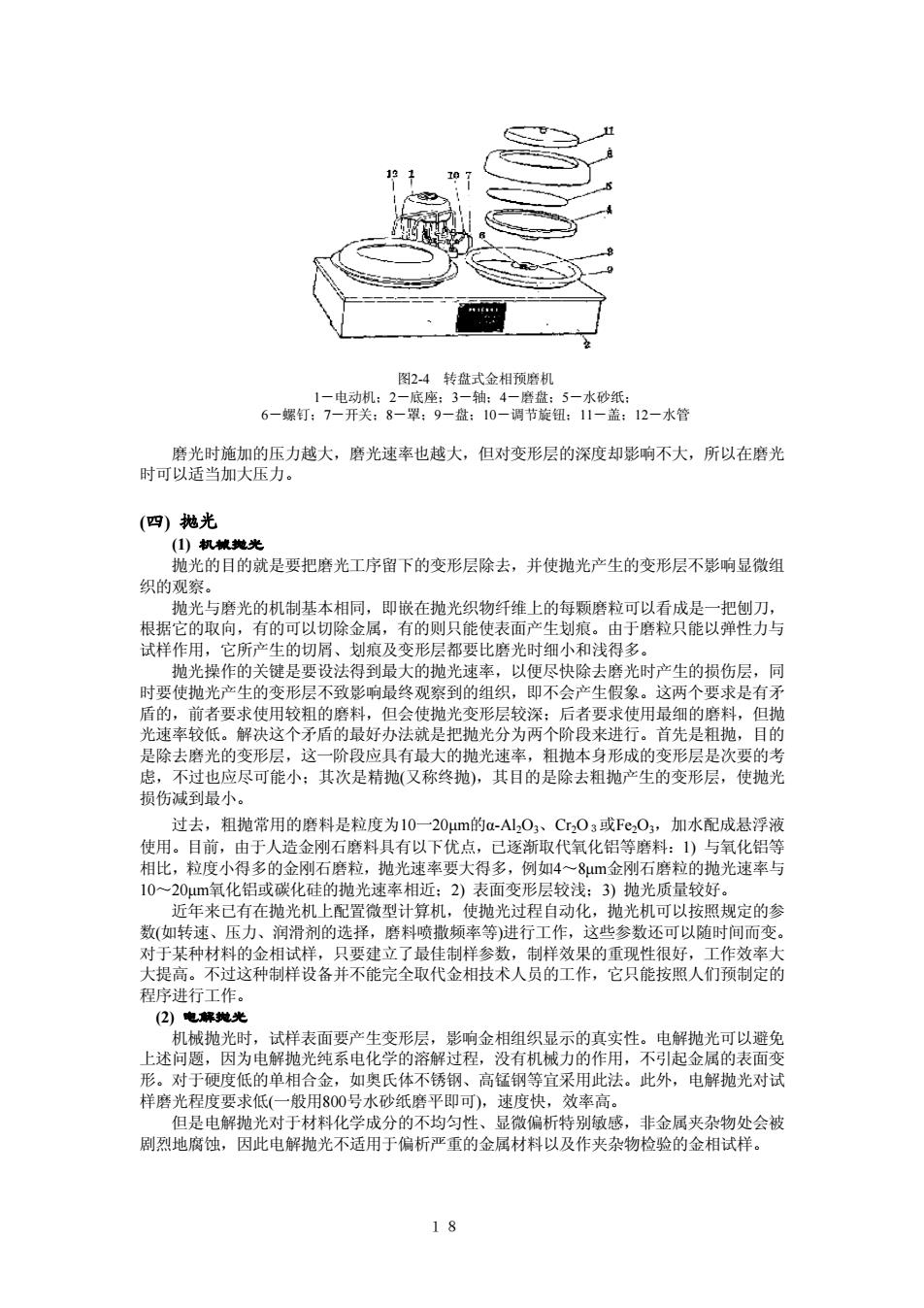

17 表2-3 水砂纸的编号、粒度号和粒度尺寸 编号 粒度号 粒度尺寸,(μ m) 备注 320 360 380 400 500 600 700 800 900 1000 220 240 280 320 360 400 500 600 700 800 — 63~50 50~40 40~28 — 28~20 — 20~14 — — 一般钢铁材料用240、320、 400和600四个粒度号的砂纸 磨光即可 (2) 磨光操作 磨光一般有两种,一种是手工磨光,一种用机械设备磨光。 a、手工磨光 手工磨光是金相实验普遍应用的简单方法,其操作应按图2-3的方式进行。将砂纸平铺 在玻璃或金属板上,一手将砂纸按住,一手将试样磨面轻压在砂纸上,并向前推行,进行磨 光。直到试样磨面上仅留有一个方向的均匀磨痕为止。在试样上所加的压力应力求均衡,磨 面与砂纸必须完全接触,这样才能使整个磨面均匀地进行磨削。在磨光的回程中最好将试样 提起拉回,不与砂纸接触。 图2-3 手工磨光操作 (a)操作姿势;(b)正确磨光过程 磨光开始选用什么粒度的砂纸,这主要取决于试样表面的粗糙程度,以及金属材料的软 硬。一般钢铁材料用表2-2所列干砂纸磨光时,可从W40号开始,W40号磨好以后,必须将 磨面及操作者的双手冲洗干净,然后换上较细一号W28砂纸继续磨光操作。第三次换用W20 号砂纸,一般到W14号砂纸为止,这时所留下的磨痕很容易在抛光时消除。磨光操作每更换 细一号砂纸时,为了便于观察前一道砂纸所留下的较粗磨痕的消除情况,磨面磨削的方向应 该与前一号砂纸磨痕方向成90°,如果改换砂纸后,仍然沿着前一级砂纸磨光的方向,或者 漫无方向的磨光,就很难保证在使用更细一号砂纸时,能完全磨去前一号砂纸遗留下来的磨 痕。 b、机械磨光 如果把碳化硅砂纸放在边缘略有突起的转盘上,放一些水,则随着转盘转动,砂纸下面 的水被甩出,砂纸被吸附在转盘上,即可进行机械磨光。图2-4示出转盘式金相预磨机,使用 时用水作润滑剂和冷却剂。而配有微型计算机的自动磨光机,可以对磨光过程进行程序控制, 整个磨光过程可以在数分钟内完成

图24转盘式金相预磨机 磨光时施加的压力越大,磨光速率也越大,但对变形层的深度却影响不大,所以在磨光 时可以适当加大压力。 (四)抛光 ()机机类光 抛光的目的就是要把磨光工序留下的变形层除去,并使抛光产生的变形层不影响显微组 织的观 抛 与磨光的机制基本相,即长在抛光织物纤维上的每颗磨拉可以看成是 一把 切除 于磨粒只能以弹性力与 作的 后 生的 到的组织,即不 求是有 舌的 者要求使用较粗的磨料 者要求使用最细的磨料,但抛 光速率较低。解决这个矛的最好办法就是把抛光分为两个阶段来进行。首先是粗抛,目的 是除去磨光的变形层,这一阶段应具有最大的抛光速率,粗抛本身形成的变形层是次要的考 虑,不过也应尽可能小:其次是精抛(又称终抛),其目的是除去粗抛产生的变形层,使抛光 损伤减到最小。 去,知抛常用的磨料品粒度为10一20 n的a-AlO、CrO或FeO 加水配成悬浮液 使用。目前,由于人造金刚石磨料具有以下优点, 已逐渐取代氧化铝等磨料:)与氧化铝 相比,粒度小得多的金刚石磨粒,地光速率要大得多,例如4一8um金刚石磨 的抛光速率与 10一20um氧化铝或碳化硅的抛光速率相近:2)表面变形层较浅:3)抛光质量较好 近年来已有在抛光机上配置微型计算机,使抛光过程自动化,抛光机可以按照规定的参 数(如转速、压力、润滑剂的选择,磨料喷撒频率等)进行工作,这些参数还可以随时间而变。 对于某种材料的金相试样,只要建立了最佳制样参数 制样效果的重现性很好,工作效率 探进不过这种样设备并不能完全取代金相技术人员的工作,它只能按照人们顶制淀的一 工作 (②抛光 上述问题 济解过程金角织显示的 不 的丰面办 形。对于硬度低的单相合金,如奥氏体不锈钢、高锰钢等宜采用此法。此外,电解抛光对试 样磨光程度要求低(一般用800号水砂纸磨平即可),速度快,效率高。 但是电解抛光对于材料化学成分的不均匀性、显微偏析特别敏感,非金属夹杂物处会被 剧烈地腐蚀,因此电解抛光不适用于偏析严重的金属材料以及作夹杂物检验的金相试样。 18

18 图2-4 转盘式金相预磨机 1-电动机;2-底座;3-轴;4-磨盘;5-水砂纸; 6-螺钉;7-开关;8-罩;9-盘;10-调节旋钮;11-盖;12-水管 磨光时施加的压力越大,磨光速率也越大,但对变形层的深度却影响不大,所以在磨光 时可以适当加大压力。 (四) 抛光 (1) 机械抛光 抛光的目的就是要把磨光工序留下的变形层除去,并使抛光产生的变形层不影响显微组 织的观察。 抛光与磨光的机制基本相同,即嵌在抛光织物纤维上的每颗磨粒可以看成是一把刨刀, 根据它的取向,有的可以切除金属,有的则只能使表面产生划痕。由于磨粒只能以弹性力与 试样作用,它所产生的切屑、划痕及变形层都要比磨光时细小和浅得多。 抛光操作的关键是要设法得到最大的抛光速率,以便尽快除去磨光时产生的损伤层,同 时要使抛光产生的变形层不致影响最终观察到的组织,即不会产生假象。这两个要求是有矛 盾的,前者要求使用较粗的磨料,但会使抛光变形层较深;后者要求使用最细的磨料,但抛 光速率较低。解决这个矛盾的最好办法就是把抛光分为两个阶段来进行。首先是粗抛,目的 是除去磨光的变形层,这一阶段应具有最大的抛光速率,粗抛本身形成的变形层是次要的考 虑,不过也应尽可能小;其次是精抛(又称终抛),其目的是除去粗抛产生的变形层,使抛光 损伤减到最小。 过去,粗抛常用的磨料是粒度为10一20μm的α-Al2O3、Cr2O3或Fe2O3,加水配成悬浮液 使用。目前,由于人造金刚石磨料具有以下优点,已逐渐取代氧化铝等磨料:1) 与氧化铝等 相比,粒度小得多的金刚石磨粒,抛光速率要大得多,例如4~8μm金刚石磨粒的抛光速率与 10~20μm氧化铝或碳化硅的抛光速率相近;2) 表面变形层较浅;3) 抛光质量较好。 近年来已有在抛光机上配置微型计算机,使抛光过程自动化,抛光机可以按照规定的参 数(如转速、压力、润滑剂的选择,磨料喷撒频率等)进行工作,这些参数还可以随时间而变。 对于某种材料的金相试样,只要建立了最佳制样参数,制样效果的重现性很好,工作效率大 大提高。不过这种制样设备并不能完全取代金相技术人员的工作,它只能按照人们预制定的 程序进行工作。 (2) 电解抛光 机械抛光时,试样表面要产生变形层,影响金相组织显示的真实性。电解抛光可以避免 上述问题,因为电解抛光纯系电化学的溶解过程,没有机械力的作用,不引起金属的表面变 形。对于硬度低的单相合金,如奥氏体不锈钢、高锰钢等宜采用此法。此外,电解抛光对试 样磨光程度要求低(一般用800号水砂纸磨平即可),速度快,效率高。 但是电解抛光对于材料化学成分的不均匀性、显微偏析特别敏感,非金属夹杂物处会被 剧烈地腐蚀,因此电解抛光不适用于偏析严重的金属材料以及作夹杂物检验的金相试样

⊙7控港克解液 合试 满动电解漾 ()电解抛光装置 5电解拉光装置与电解免能光 电电解的装图25所示。试样接阳极、不锈服板作用 ,阳极发生溶解,金属离子进入溶液中。电解抛光 的原理 论来解释,如图25心)所示。电解抛光时,在原来高低不平的试样表面上形成一层具有较高 电阻的薄膜,试样凸起部分的膜比凹下部分薄,膜越薄电阳越小,电流密度越大,金属溶解 速度越快,从而使凸起部分渐趋平坦,最后形成光滑平整的表面。在抛光操作时必须选择合 适的电压,控制好电流密度,过低和过高的电压都不能达到正常抛光的目的。 (仔)化 直接在显微镜下观察。 化学抛光是靠化学溶解作用得到光滑的抛光表面。这种方法操作简单,成本低廉,不需 要特别的仪器设备,对原来试样表面的光洁度要求不高,这些优点都给金相工作者带来很大 方便 化学抛光的原理与电解抛光类似,是化学药剂对试样表面不均匀溶解的结果。在溶解的 过程中表层也产生 层氧化膜,但化学抛光对试样原来凸起部分的溶解速度比电解抛光慢, 因此经化学抛光后的磨面较光滑但不十分平整,有波浪起伏。这种起伏一般在物镜的垂直鉴 适于用显微镜作低倍和中倍观察 化学抛光液的成分随抛光材料的不同而不同。一般为混合酸溶液,常用的酸类有: 酸、铬酸,硫酸、醋酸、硝酸及氢氟酸。为了增加金属表面的活性以利于化学抛光的进行, 还加入一定量的过氧化氢。化学抛光液经使用后,溶液内金属离子增多,抛光作用减弱,需 经常更换新溶液。 (五)金相试样的腐蚀 的组织抛 除外),在显微镜下,只能看到光 亮的磨面及夹 化 分析,还须对试样进行腐蚀。常用的腐蚀方法有化学腐 化学腐蚀是将抛光好的样品磨面在化学腐蚀剂中腐蚀一定时间,从而显示出试样组织的 过程 纯金属及单相合金的腐蚀是一个化学溶解的过程。由于品界上原于排列不规则,具有较 高的自由能,所以晶界易受腐蚀而呈凹沟,使组织显示出来,在显微镜下可以看到多边形的 品粒。若腐蚀较深,则由于各品粒位向不同,不同的品面溶解速率不同,腐蚀后的显微平面 与原磨面的角度不同,在垂直光线照射下,反射进入物镜的光线不同,可看到明暗不同的晶 粒(如图2-6所示)。 19

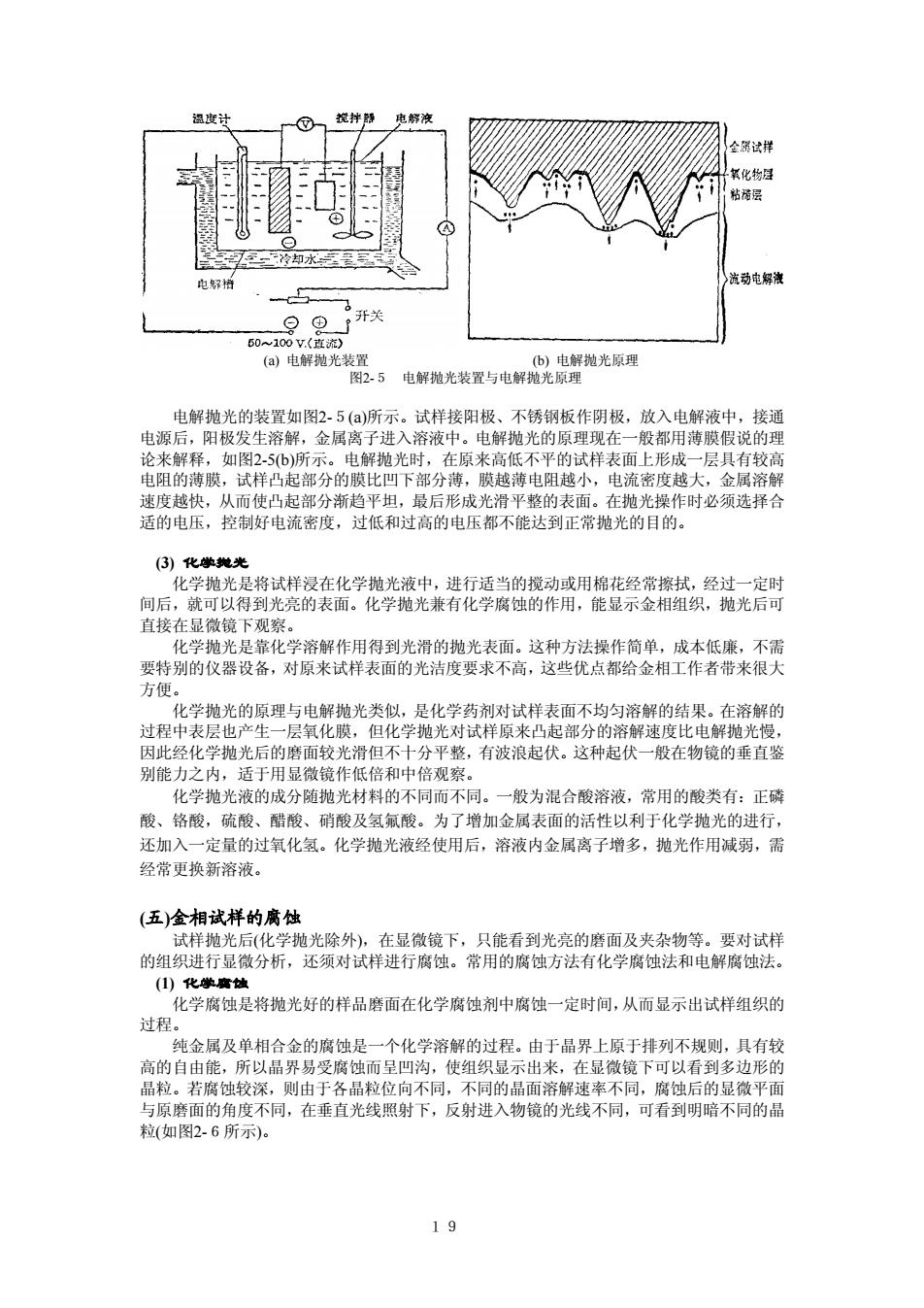

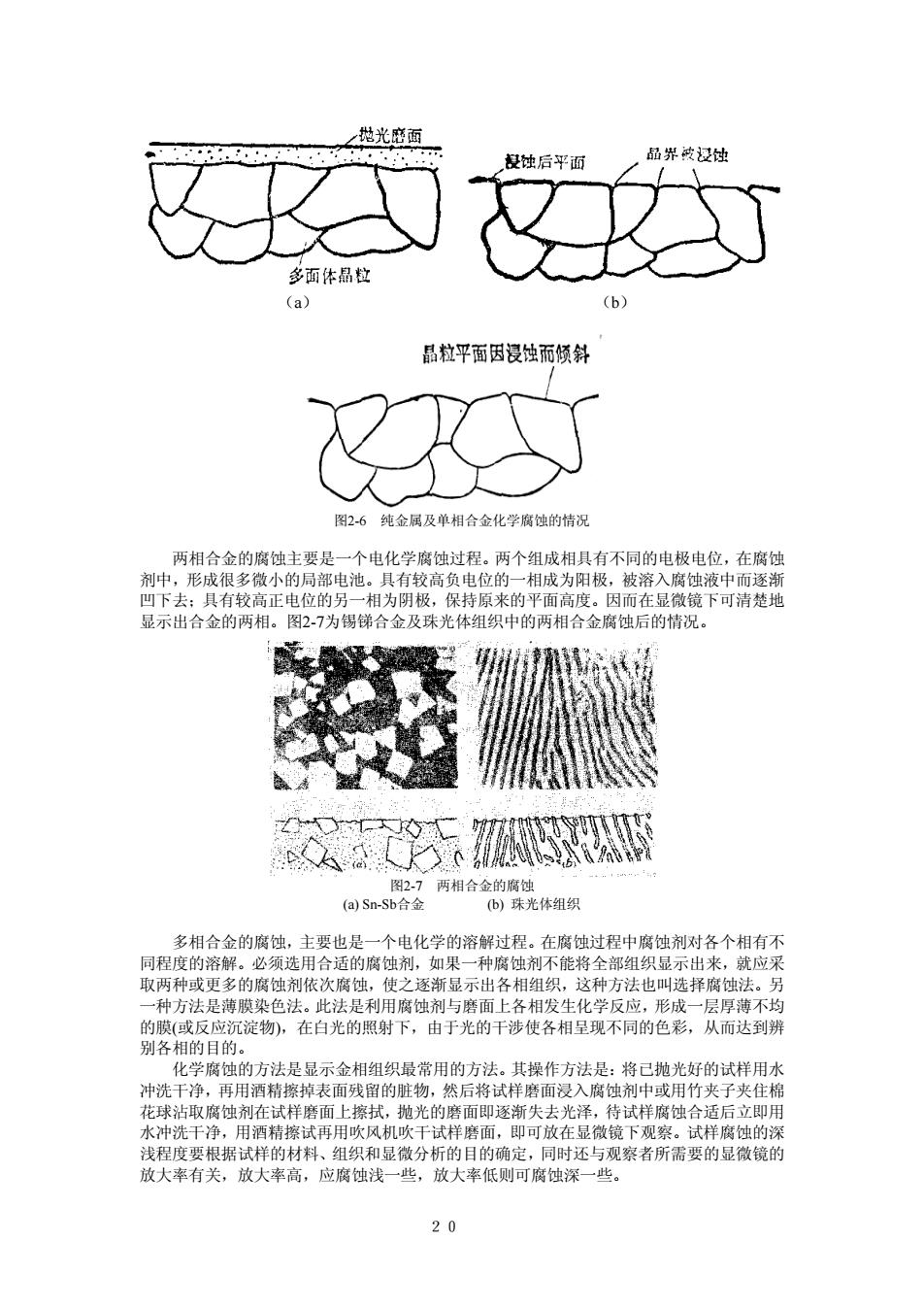

19 (a) 电解抛光装置 (b) 电解抛光原理 图2-5 电解抛光装置与电解抛光原理 电解抛光的装置如图2-5(a)所示。试样接阳极、不锈钢板作阴极,放入电解液中,接通 电源后,阳极发生溶解,金属离子进入溶液中。电解抛光的原理现在一般都用薄膜假说的理 论来解释,如图2-5(b)所示。电解抛光时,在原来高低不平的试样表面上形成一层具有较高 电阻的薄膜,试样凸起部分的膜比凹下部分薄,膜越薄电阻越小,电流密度越大,金属溶解 速度越快,从而使凸起部分渐趋平坦,最后形成光滑平整的表面。在抛光操作时必须选择合 适的电压,控制好电流密度,过低和过高的电压都不能达到正常抛光的目的。 (3) 化学抛光 化学抛光是将试样浸在化学抛光液中,进行适当的搅动或用棉花经常擦拭,经过一定时 间后,就可以得到光亮的表面。化学抛光兼有化学腐蚀的作用,能显示金相组织,抛光后可 直接在显微镜下观察。 化学抛光是靠化学溶解作用得到光滑的抛光表面。这种方法操作简单,成本低廉,不需 要特别的仪器设备,对原来试样表面的光洁度要求不高,这些优点都给金相工作者带来很大 方便。 化学抛光的原理与电解抛光类似,是化学药剂对试样表面不均匀溶解的结果。在溶解的 过程中表层也产生一层氧化膜,但化学抛光对试样原来凸起部分的溶解速度比电解抛光慢, 因此经化学抛光后的磨面较光滑但不十分平整,有波浪起伏。这种起伏一般在物镜的垂直鉴 别能力之内,适于用显微镜作低倍和中倍观察。 化学抛光液的成分随抛光材料的不同而不同。一般为混合酸溶液,常用的酸类有:正磷 酸、铬酸,硫酸、醋酸、硝酸及氢氟酸。为了增加金属表面的活性以利于化学抛光的进行, 还加入一定量的过氧化氢。化学抛光液经使用后,溶液内金属离子增多,抛光作用减弱,需 经常更换新溶液。 (五)金相试样的腐蚀 试样抛光后(化学抛光除外),在显微镜下,只能看到光亮的磨面及夹杂物等。要对试样 的组织进行显微分析,还须对试样进行腐蚀。常用的腐蚀方法有化学腐蚀法和电解腐蚀法。 (1) 化学腐蚀 化学腐蚀是将抛光好的样品磨面在化学腐蚀剂中腐蚀一定时间,从而显示出试样组织的 过程。 纯金属及单相合金的腐蚀是一个化学溶解的过程。由于晶界上原于排列不规则,具有较 高的自由能,所以晶界易受腐蚀而呈凹沟,使组织显示出来,在显微镜下可以看到多边形的 晶粒。若腐蚀较深,则由于各晶粒位向不同,不同的晶面溶解速率不同,腐蚀后的显微平面 与原磨面的角度不同,在垂直光线照射下,反射进入物镜的光线不同,可看到明暗不同的晶 粒(如图2-6所示)

地光磨面 设蚀后平面 品界破浸蚀 多而体晶粒 (a) (b) 晶粒平面因浸烛而倾斜 图2-6纯金属及单相合金化学腐蚀的情况 两相合金的腐蚀主要是一个由化学腐纯过程。两个组成相具有不同的由极申位,在胞付 剂中,形成很多微小的局部电池。具有较高负电位的一相成为阳极,被溶入腐蚀液中而逐渐 凹下去:具有较高正电位的另一相为阴极,保持原来的平面高度。因而在显微镜下可清楚地 显示出合金的两相。图2-7为锡锑合金及珠光体组织中的两相合金腐蚀后的情况。 入然 a青合会的洗特相 多相合金的腐蚀,主要也是一个电化学的溶解过程。在腐蚀过程中腐蚀剂对各个相有不 同程度的溶解。必须选用合适的腐蚀剂,如果一种腐蚀剂不能将全部组织显示出来,就应采 取两种或更多的腐蚀剂依次腐蚀,使之逐渐显示出各相组线 这种方法也 叫选择腐蚀法。另 巴法此2 用腐蚀方 淀物),在白光的照射下,由于光的干涉使各相呈现不同的色彩 层厚薄不 而达到升 化学腐蚀的方法是显示金相组织最常用的方法。其操作方法是:将已抛光好的试样用水 冲洗干净,再用酒精擦掉表面残留的脏物, 然后将试样磨面浸入腐蚀剂 花球沾取腐蚀剂在试样磨面上擦拭,抛光的磨面即逐渐失去光泽,待试样腐蚀合适后立即用 水冲洗干净,用泸精擦试再用吹风机吹干试样磨面,即可放在显微镜下观察。试样腐蚀的深 浅程度要根据试样的材料、组织和显微分析的目的确定,同时还与观察者所需要的显微镜的 放大率有关,放大率高,应腐蚀浅一些,放大率低则可腐蚀深一些。 20

20 (a) (b) 图2-6 纯金属及单相合金化学腐蚀的情况 两相合金的腐蚀主要是一个电化学腐蚀过程。两个组成相具有不同的电极电位,在腐蚀 剂中,形成很多微小的局部电池。具有较高负电位的一相成为阳极,被溶入腐蚀液中而逐渐 凹下去;具有较高正电位的另一相为阴极,保持原来的平面高度。因而在显微镜下可清楚地 显示出合金的两相。图2-7为锡锑合金及珠光体组织中的两相合金腐蚀后的情况。 图2-7 两相合金的腐蚀 (a) Sn-Sb合金 (b) 珠光体组织 多相合金的腐蚀,主要也是一个电化学的溶解过程。在腐蚀过程中腐蚀剂对各个相有不 同程度的溶解。必须选用合适的腐蚀剂,如果一种腐蚀剂不能将全部组织显示出来,就应采 取两种或更多的腐蚀剂依次腐蚀,使之逐渐显示出各相组织,这种方法也叫选择腐蚀法。另 一种方法是薄膜染色法。此法是利用腐蚀剂与磨面上各相发生化学反应,形成一层厚薄不均 的膜(或反应沉淀物),在白光的照射下,由于光的干涉使各相呈现不同的色彩,从而达到辨 别各相的目的。 化学腐蚀的方法是显示金相组织最常用的方法。其操作方法是:将已抛光好的试样用水 冲洗干净,再用酒精擦掉表面残留的脏物,然后将试样磨面浸入腐蚀剂中或用竹夹子夹住棉 花球沾取腐蚀剂在试样磨面上擦拭,抛光的磨面即逐渐失去光泽,待试样腐蚀合适后立即用 水冲洗干净,用酒精擦试再用吹风机吹干试样磨面,即可放在显微镜下观察。试样腐蚀的深 浅程度要根据试样的材料、组织和显微分析的目的确定,同时还与观察者所需要的显微镜的 放大率有关,放大率高,应腐蚀浅一些,放大率低则可腐蚀深一些