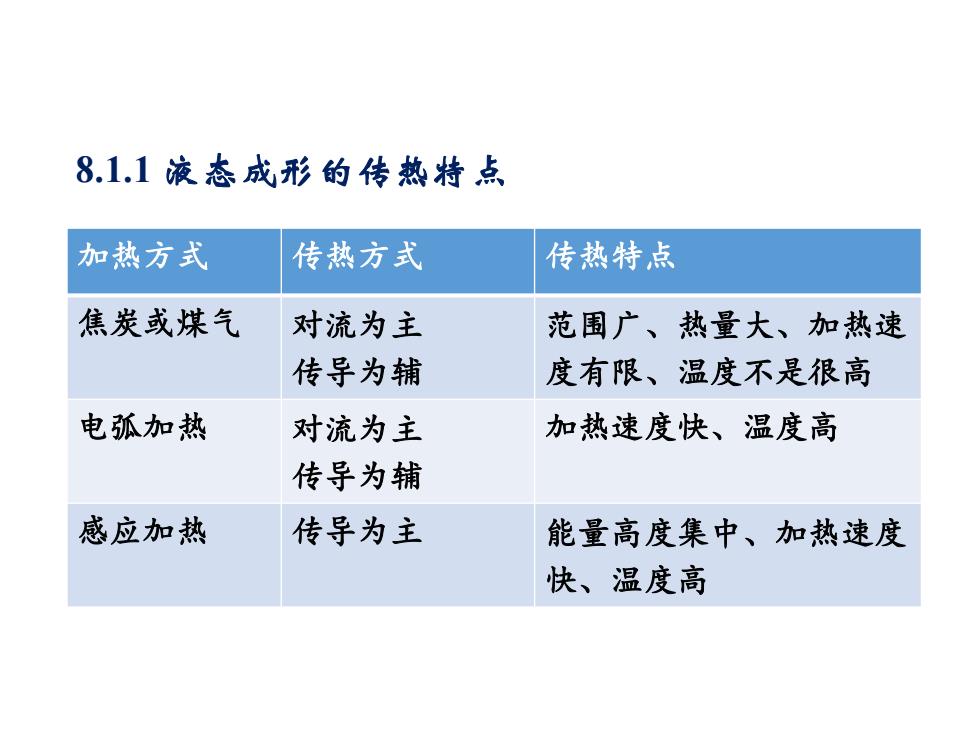

8.1.1液态成形的传热特点 加热方式 传热方式 传热特点 焦炭或煤气 对流为主 范围广、热量大、加热速 传导为辅 度有限、温度不是很高 电孤加热 对流为主 加热速度快、温度高 传导为辅 感应加热 传导为主 能量高度集中、加热速度 快、温度高

8.1.1 液态成形的传热特点 加热方式 传热方式 传热特点 焦炭或煤气 对流为主 传导为辅 范围广、热量大、加热速 度有限、温度不是很高 电弧加热 对流为主 传导为辅 加热速度快、温度高 感应加热 传导为主 能量高度集中、加热速度 快、温度高

基本液态成形过程: 熔化 凝固 铸件在凝固过程中断面上存在固态外壳、固 液态并存的凝固区域和液态区,在金属型俦造凝 固时还可能出现中间层,因此传热是通过若干个 区域进行的。 除了三相或四相平衡的共晶、包晶和包共晶 反应外,冷却凝固过程是一个温度区域范围内进 行的,非恒温过程

铸件在凝固过程中断面上存在固态外壳、固 液态并存的凝固区域和液态区,在金属型铸造凝 固时还可能出现中间层,因此传热是通过若干个 区域进行的。 除了三相或四相平衡的共晶、包晶和包共晶 反应外,冷却凝固过程是一个温度区域范围内进 行的,非恒温过程。 基本液态成形过程: 熔化 + 凝固

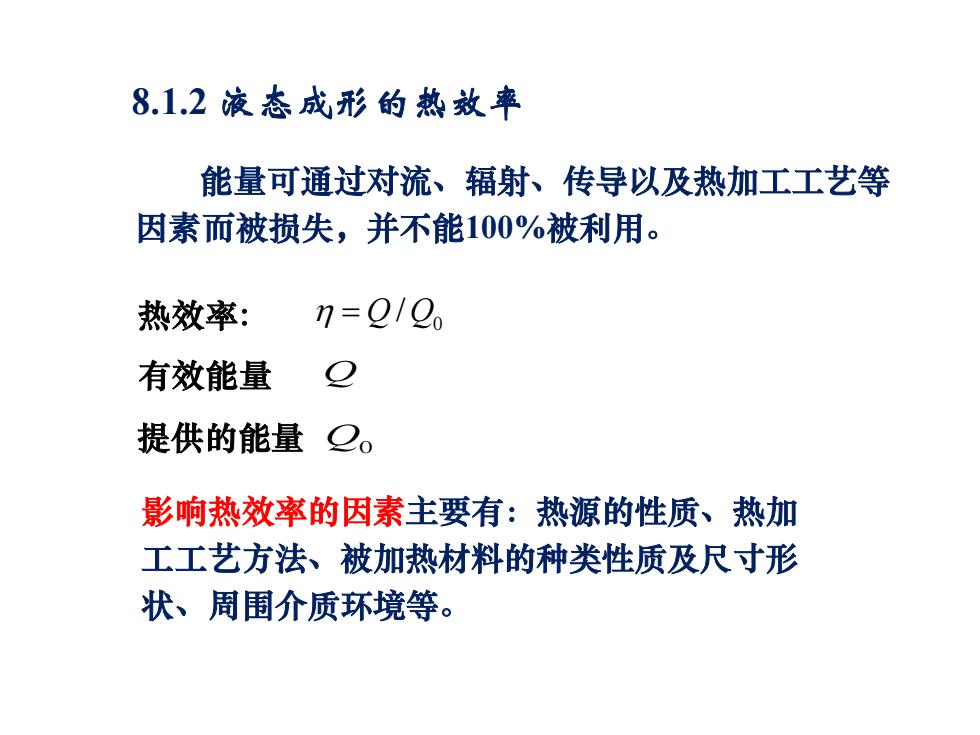

8.1.2液态成形的热效率 能量可通过对流、辐射、传导以及热加工工艺等 因素而被损失,并不能100%被利用。 热效率: n=Q/00 有效能量 提供的能量Q。 影响热效率的因素主要有:热源的性质、热加 工工艺方法、被加热材料的种类性质及尺寸形 状、周围介质环境等

8.1.2 液态成形的热效率 能量可通过对流、辐射、传导以及热加工工艺等 因素而被损失,并不能100%被利用。 热效率: 0 = Q /Q 有效能量 Q 提供的能量 Q0 影响热效率的因素主要有:热源的性质、热加 工工艺方法、被加热材料的种类性质及尺寸形 状、周围介质环境等

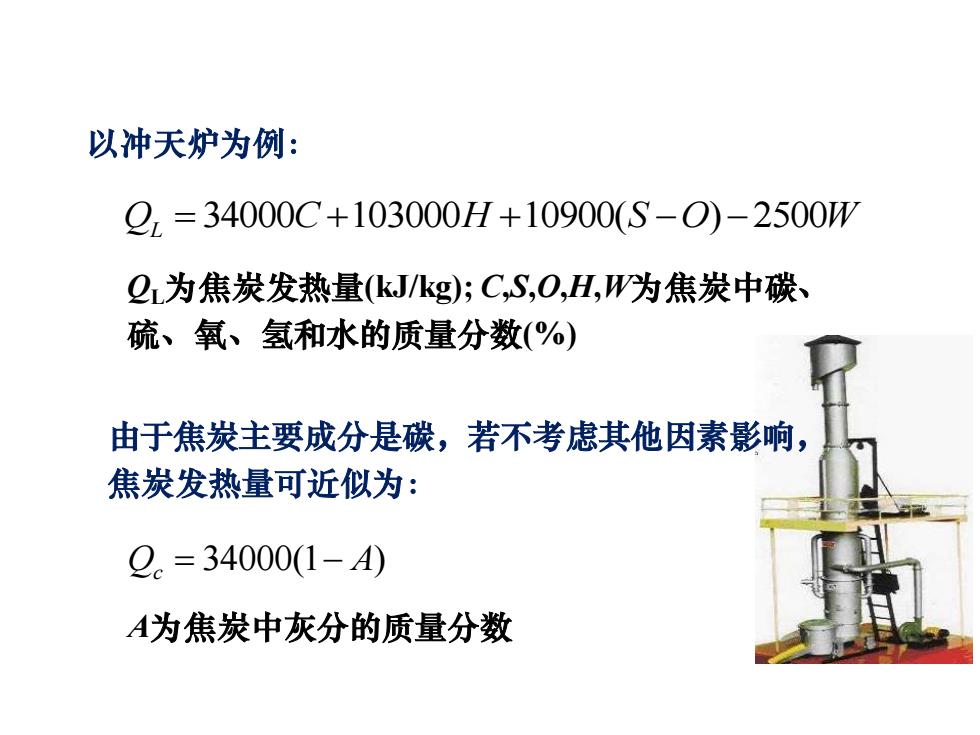

以冲天炉为例: 9.=34000C+103000H+10900(S-O)-2500W 2为焦炭发热量(kJkg);C,S,O,H,W为焦炭中碳、 疏、氧、氢和水的质量分数(%) 由于焦炭主要成分是碳,若不考虑其他因素影响, 焦炭发热量可近似为: 2。=34000(1-A) A为焦炭中灰分的质量分数

以冲天炉为例: QL = 34000C+103000H +10900(S −O)−2500W QL为焦炭发热量(kJ/kg); C,S,O,H,W为焦炭中碳、 硫、氧、氢和水的质量分数(%) 由于焦炭主要成分是碳,若不考虑其他因素影响, 焦炭发热量可近似为: Q 34000(1 A) c = − A为焦炭中灰分的质量分数

焦炭发热量还与冲天炉的送风状况、炉型及操作工艺有关 焦炭燃烧发出的热量另一部分还通过耐火材料、外壳、 热风等途径散失,据统计,冲天炉的总热效率为30~50%, 其中预热区的热效率在20%以上,溶化区热效率约60%, 过热区热效率仅7%左右。 电弧炉和感应炉的热效率比冲天炉高得多 凝固过程通过铸模及浇冒口释放的热量包括两部分: 结晶潜热L,取决于材料本身相变特性和结晶量;另一小 部分是液相和固相在冷却降温时释放的物理热Q,它与材 料的比定压热容C,和温度变化量△T密切相关。 显然,凝固过程的冷却速度与材料本身、浇注凝固方式、 俦型材料及零件大小及形状有关

焦炭发热量还与冲天炉的送风状况、炉型及操作工艺有关 焦炭燃烧发出的热量另一部分还通过耐火材料、外壳、 热风等途径散失,据统计,冲天炉的总热效率为30~50%, 其中预热区的热效率在20%以上,溶化区热效率约60%, 过热区热效率仅7%左右。 电弧炉和感应炉的热效率比冲天炉高得多 凝固过程通过铸模及浇冒口释放的热量包括两部分: 结晶潜热L,取决于材料本身相变特性和结晶量;另一小 部分是液相和固相在冷却降温时释放的物理热Q,它与材 料的比定压热容Cp和温度变化量ΔT密切相关。 显然,凝固过程的冷却速度与材料本身、浇注凝固方式、 铸型材料及零件大小及形状有关