量好坏对后道工序生产影响极大。如接头不良或结头过大,结尾过长,就又会形成 一个新的疵点。因此从产品质量角度出发,纱线的清洁与打结是非常重要的。 一、纱线的清洁 纱线上的疵点是由清纱装置鉴别的,其作用就是清除纱线粗细节和杂质 1.机械式清纱装置:分板式(30%左右)及梳针式(60%左右)。缝隙为1.5d-25d, 过大,效率低:过小,刮毛。(如下图) 5 (a) 适用于普通槽筒络简机,适用于低档纱线的络筒。 2.电子式清纱装置: (无接触检测,不损伤纱线)(如下图)》 ⊙⑧⑨@ 同 电子清纱器是通过一种带有专门检测头的电子设备来清除纱疵,对纱线的粗细度和长 度两个方面进行检查,检测准确,调节方便,清除效率高。80%左右效率。 (1)光电式电子清纱器:(如下图) ⊙⊙ 4 光源:红外发光管,可避免可见光干扰。光电式电子清纱器将纱疵的直径和长度两个 几何量,通过光电转换系统,经放大器、鉴别电路(双纱设定电路、长度设定电路)以及 驱动电路(控制剪刀))切除纱疵。 光电式检测:纱线的影像(侧面投影),扁平状纱疵可能被漏切,但检测信号不受环境 温湿度及纤维种类影响

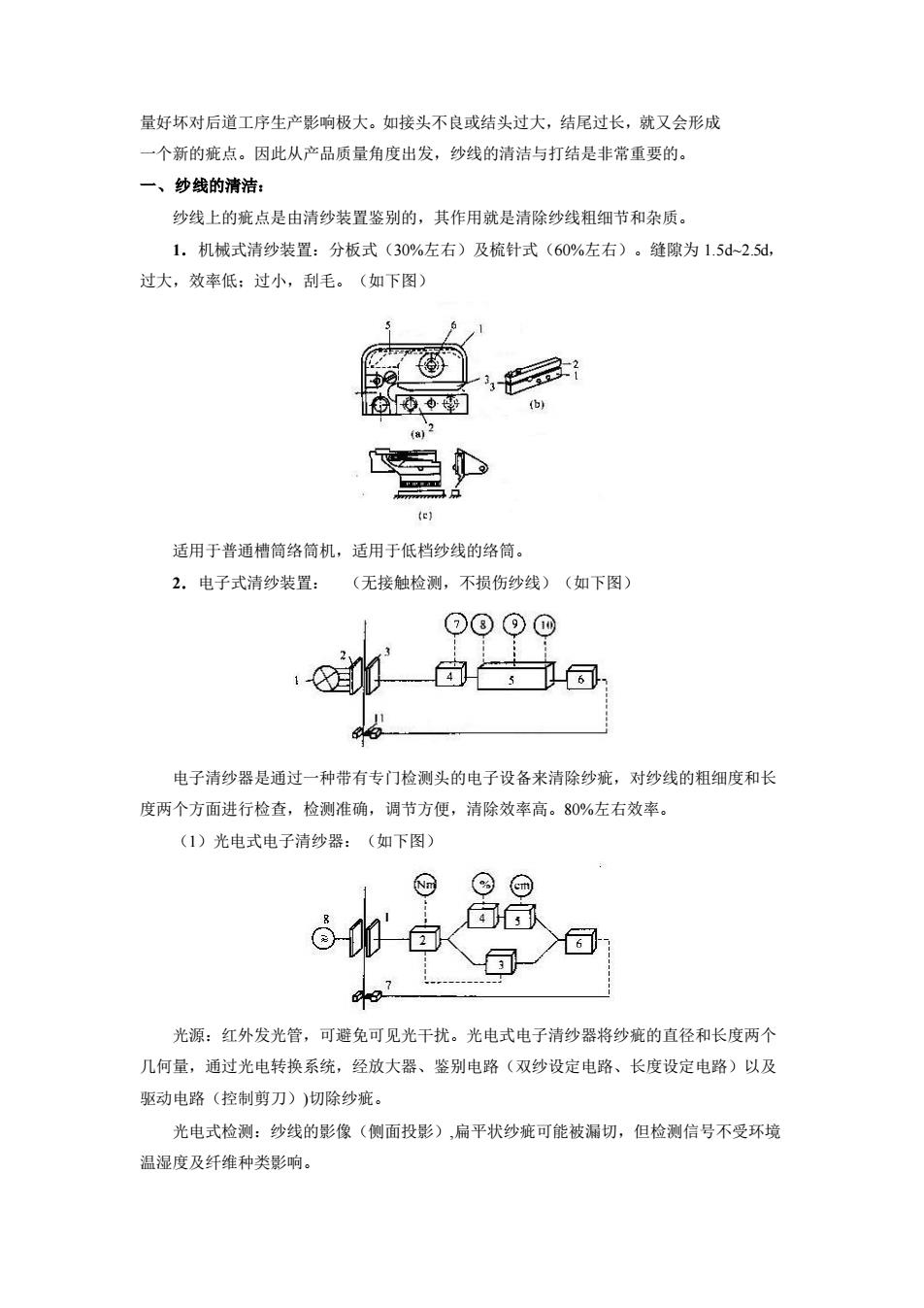

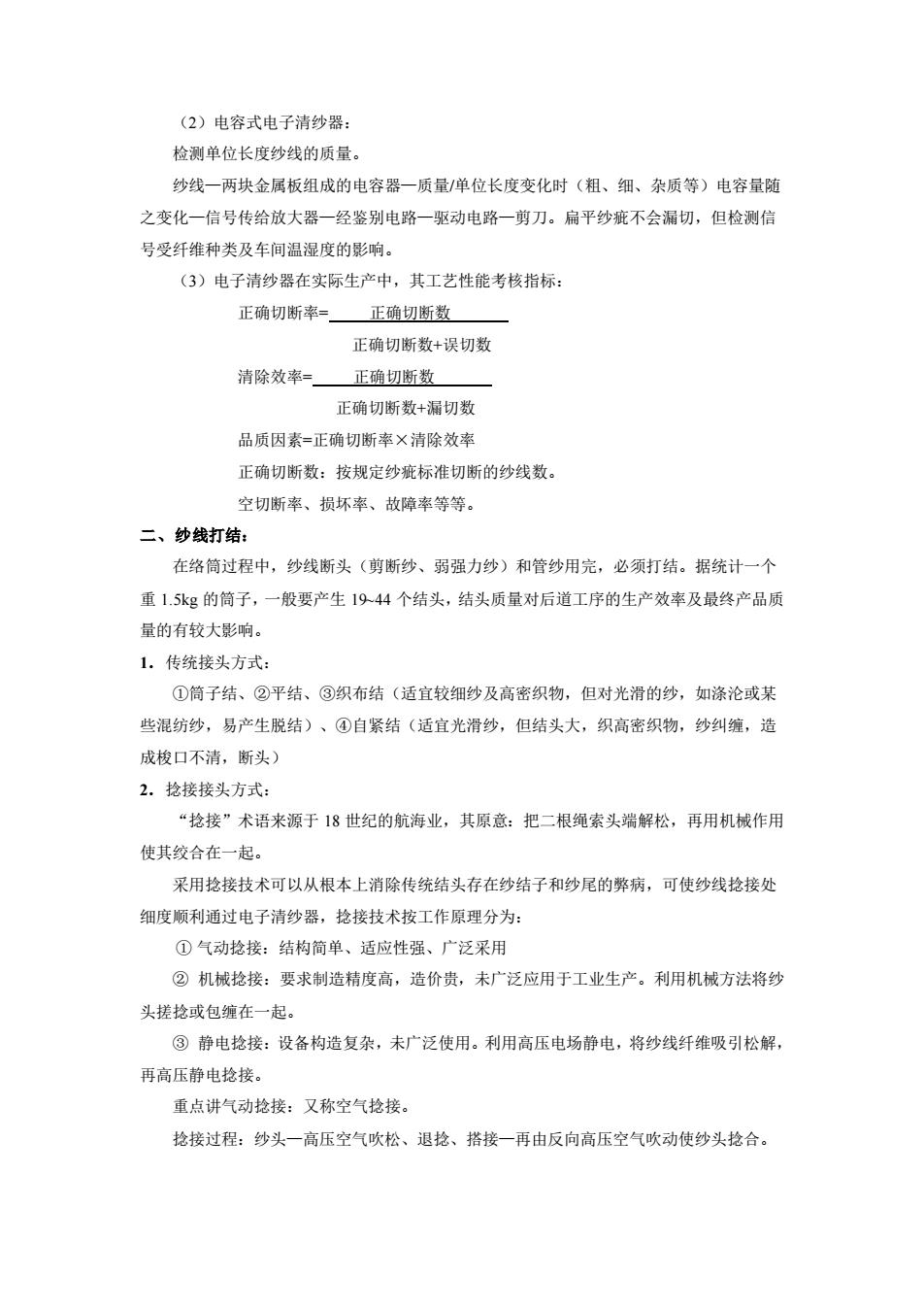

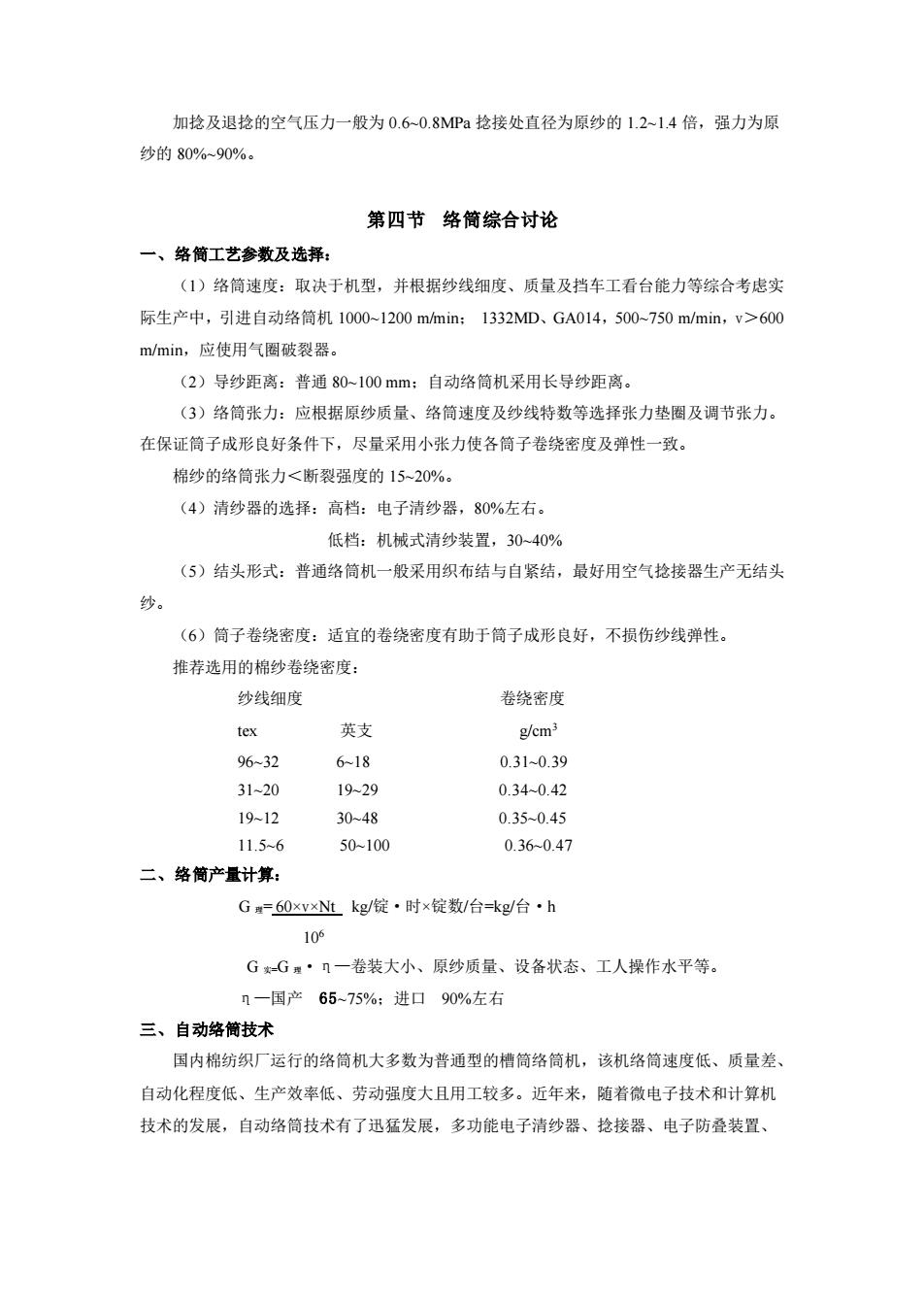

量好坏对后道工序生产影响极大。如接头不良或结头过大,结尾过长,就又会形成 一个新的疵点。因此从产品质量角度出发,纱线的清洁与打结是非常重要的。 一、纱线的清洁: 纱线上的疵点是由清纱装置鉴别的,其作用就是清除纱线粗细节和杂质。 1.机械式清纱装置:分板式(30%左右)及梳针式(60%左右)。缝隙为 1.5d~2.5d, 过大,效率低;过小,刮毛。(如下图) 适用于普通槽筒络筒机,适用于低档纱线的络筒。 2.电子式清纱装置: (无接触检测,不损伤纱线)(如下图) 电子清纱器是通过一种带有专门检测头的电子设备来清除纱疵,对纱线的粗细度和长 度两个方面进行检查,检测准确,调节方便,清除效率高。80%左右效率。 (1)光电式电子清纱器:(如下图) 光源:红外发光管,可避免可见光干扰。光电式电子清纱器将纱疵的直径和长度两个 几何量,通过光电转换系统,经放大器、鉴别电路(双纱设定电路、长度设定电路)以及 驱动电路(控制剪刀))切除纱疵。 光电式检测:纱线的影像(侧面投影),扁平状纱疵可能被漏切,但检测信号不受环境 温湿度及纤维种类影响

(2)电容式电子清纱器: 检测单位长度纱线的质量。 纱线一两块金属板组成的电容器一质量/单位长度变化时(粗、细、杂质等)电容量随 之变化一信号传给放大器一经鉴别电路一驱动电路一剪刀。扁平纱疲不会漏切,但检测信 号受纤维种类及车间温湿度的影响, (3)电子清纱器在实际生产中,其工艺性能考核指标: 正确切断率=正确切断数」 正确切断数+误切数 清除效率= 正确切断数 正确切断数+漏切数 品质因素=正确切断率×清除效率 正确切断数:按规定纱疵标准切断的纱线数 空切断率、损坏率、故障率等等 二、纱线打结: 在络筒过程中,纱线断头(剪断纱、弱强力纱)和管纱用完,必须打结。据统计一个 重1.5kg的筒子,一般要产生1944个结头,结头质量对后道工序的生产效率及最终产品质 量的有较大影响。 1.传统接头方式: ①筒子结、②平结、③织布结(适宜较细纱及高密织物,但对光滑的纱,如涤沦或某 些混纺纱,易产生脱结)、④自紧结(适宜光滑纱,但结头大,织高密织物,纱纠缠,造 成拔口不清,断头) 2.捻接接头方式: “捻接”术语来源于18世纪的航海业,其原意:把二根绳索头端解松,再用机械作用 使其纹合在一起。 采用捻接技术可以从根本上消除传统结头存在纱结子和纱尾的弊病,可使纱线捻接处 细度顺利通过电子清纱器,捻接技术按工作原理分为: ①气动捻接:结构简单、适应性强、广泛采用 ②机械捻接:要求制造精度高,造价贵,未广泛应用于工业生产。利用机械方法将纱 头搓捻或包缠在一起。 ©静电捻接:设备构造复杂,未广泛使用。利用高压电场静电,将纱线纤维吸引松解, 再高压静电抢接。 重点讲气动捻接:又称空气捻接。 捻接过程:纱头一高压空气吹松、退捻、搭接一再由反向高压空气吹动使纱头捻合

(2)电容式电子清纱器: 检测单位长度纱线的质量。 纱线—两块金属板组成的电容器—质量/单位长度变化时(粗、细、杂质等)电容量随 之变化—信号传给放大器—经鉴别电路—驱动电路—剪刀。扁平纱疵不会漏切,但检测信 号受纤维种类及车间温湿度的影响。 (3)电子清纱器在实际生产中,其工艺性能考核指标: 正确切断率= 正确切断数 正确切断数+误切数 清除效率= 正确切断数 正确切断数+漏切数 品质因素=正确切断率×清除效率 正确切断数:按规定纱疵标准切断的纱线数。 空切断率、损坏率、故障率等等。 二、纱线打结: 在络筒过程中,纱线断头(剪断纱、弱强力纱)和管纱用完,必须打结。据统计一个 重 1.5kg 的筒子,一般要产生 19~44 个结头,结头质量对后道工序的生产效率及最终产品质 量的有较大影响。 1.传统接头方式: ①筒子结、②平结、③织布结(适宜较细纱及高密织物,但对光滑的纱,如涤沦或某 些混纺纱,易产生脱结)、④自紧结(适宜光滑纱,但结头大,织高密织物,纱纠缠,造 成梭口不清,断头) 2.捻接接头方式: “捻接”术语来源于 18 世纪的航海业,其原意:把二根绳索头端解松,再用机械作用 使其绞合在一起。 采用捻接技术可以从根本上消除传统结头存在纱结子和纱尾的弊病,可使纱线捻接处 细度顺利通过电子清纱器,捻接技术按工作原理分为: ① 气动捻接:结构简单、适应性强、广泛采用 ② 机械捻接:要求制造精度高,造价贵,未广泛应用于工业生产。利用机械方法将纱 头搓捻或包缠在一起。 ③ 静电捻接:设备构造复杂,未广泛使用。利用高压电场静电,将纱线纤维吸引松解, 再高压静电捻接。 重点讲气动捻接:又称空气捻接。 捻接过程:纱头—高压空气吹松、退捻、搭接—再由反向高压空气吹动使纱头捻合

加捻及退捻的空气压力一般为0.60.8MPa捻接处直径为原纱的1.2-1.4倍,强力为原 纱的80%-90%。 第四节络筒综合讨论 一、络筒工艺参数及选择: (1)络筒速度:取决于机型,并根据纱线细度、质量及挡车工看台能力等综合考虑实 际生产中,引进自动络筒机1000-1200mmin:1332MD、GA014,500-750m/min,v>600 m/min,应使用气圈破裂器。 (2)导纱距离:普通80-100mm:自动络筒机采用长导纱距离。 (3)络筒张力:应根据原纱质量、络筒速度及纱线特数等选择张力垫圈及调节张力。 在保证筒子成形良好条件下,尽量采用小张力使各筒子卷绕密度及弹性一致。 棉纱的络筒张力<断裂强度的1520%。 (4)清纱器的选择:高档:电子清纱器,80%左右。 低档:机械式清纱装置,3040% (5)结头形式:普通络筒机一般采用织布结与自紧结,最好用空气捻接器生产无结头 纱。 (6)筒子卷绕密度:适宜的卷绕密度有助于筒子成形良好,不损伤纱线弹性, 推荐选用的棉纱卷绕密度: 纱线细度 卷绕密度 tex 英支 8/em3 9632 618 0.31-0.39 31-20 19-29 0.340.42 19-12 30-48 0.35-0.45 1156 50100 0.36-0.47 二、络筒产量计算: G60 xvxNtkg/锭·时×锭数/台-kg台·h 109 GGm·n一卷装大小、原纱质量、设备状态、工人操作水平等。 n一国产6575%:进▣90%左右 三、自动络简技术 国内棉纺织厂运行的铬筒机大多数为普通型的槽筒络筒机,该机络筒速度低、质量差 自动化程度低、生产效率低、劳动强度大且用工较多。近年来,随者微电子技术和计算机 技术的发展,自动络简技术有了迅猛发展,多功能电子清纱器、捻接器、电子防叠装置

加捻及退捻的空气压力一般为 0.6~0.8MPa 捻接处直径为原纱的 1.2~1.4 倍,强力为原 纱的 80%~90%。 第四节 络筒综合讨论 一、络筒工艺参数及选择: (1)络筒速度:取决于机型,并根据纱线细度、质量及挡车工看台能力等综合考虑实 际生产中,引进自动络筒机 1000~1200 m/min; 1332MD、GA014,500~750 m/min,v>600 m/min,应使用气圈破裂器。 (2)导纱距离:普通 80~100 mm;自动络筒机采用长导纱距离。 (3)络筒张力:应根据原纱质量、络筒速度及纱线特数等选择张力垫圈及调节张力。 在保证筒子成形良好条件下,尽量采用小张力使各筒子卷绕密度及弹性一致。 棉纱的络筒张力<断裂强度的 15~20%。 (4)清纱器的选择:高档:电子清纱器,80%左右。 低档:机械式清纱装置,30~40% (5)结头形式:普通络筒机一般采用织布结与自紧结,最好用空气捻接器生产无结头 纱。 (6)筒子卷绕密度:适宜的卷绕密度有助于筒子成形良好,不损伤纱线弹性。 推荐选用的棉纱卷绕密度: 纱线细度 卷绕密度 tex 英支 g/cm3 96~32 6~18 0.31~0.39 31~20 19~29 0.34~0.42 19~12 30~48 0.35~0.45 11.5~6 50~100 0.36~0.47 二、络筒产量计算: G 理= 60×v×Nt kg/锭·时×锭数/台=kg/台·h 106 G 实=G 理·η—卷装大小、原纱质量、设备状态、工人操作水平等。 η—国产 65~75%;进口 90%左右 三、自动络筒技术 国内棉纺织厂运行的络筒机大多数为普通型的槽筒络筒机,该机络筒速度低、质量差、 自动化程度低、生产效率低、劳动强度大且用工较多。近年来,随着微电子技术和计算机 技术的发展,自动络筒技术有了迅猛发展,多功能电子清纱器、捻接器、电子防叠装置

定长装置、电子监测系统的出现,使单纯的络筒技术工序变成了检测和保证成纱质量的重 要环节。 1.自动络筒机 (1)国产自动络筒机 设备性能良好,国内应用较广的是青岛宏大纺机公司。 与意大利Savio公司技术合作研制的Espero型,是由变频控制的单锭驱动自动络筒机。 (2)引进的自动络筒机: 生产厂家: ①德国周来福Shlafhorst公司Autoconer138、238、338 ②意大利萨维奥Savio公司RAS-15、Espero、ORION ③日本村田(Murata)公司:No.7-、No.7-V、No.21C型。 我国从70年代中期开始引进以上机器,Autoconer138、RAS-15、No.7-Ⅱ。 90年代引进Autoconer238、Espero、No7.V. 近年引进Autoconer3.38、ORION、No.21C。新一代自动络筒机的使用,使络筒质量、 生产效率和产量都有了较大提高。与此同时,细络联(细纱机与自动络筒联合)在国外已 广泛使用。而我国还很少。将两者联合起来,即将细纱机的落管与络筒机的供管实现自动 化操作,为纺织厂的无人操作迈进了一大步。 2.自动络简机的演变过程: (1)诞生时为大批锭半自动式。一个打结器要着管100个或更多锭子。1=60%左右。 (2)后来又出现小批锭半自动络筒机。一个打结器负责512锭打结。n=80% (3)发展至今,单锭自动络筒机已广泛使用,一个打结器负贵1只锭子,管纱断头能 立即得到处理。n=90% 3。自动络简机纱路上各主要部件的排列 自动络筒机纱路上各部件的安排不仅与提高铬筒速度和机台效率有关,而且对提高捻 接质量具有重要作用。 电子清纱器、空气捻接器、上蜡装置是纱路上的三个主要部件 (1)日本村田: 管纱一上蜡装置→电子清纱器→空气捻接器一筒子 (2)意大利萨维奥: 管纱一上蜡→空气捻接器→电子清纱器→筒子 (3)德国赐来福、日本村田:最合理的纱路排列 管纱一空气捻接器一电子清纱器一上蜡一筒子 4.槽筒 槽筒是络筒机的重要部件,业内人士对自动络筒机上槽筒的改进十分重视

定长装置、电子监测系统的出现,使单纯的络筒技术工序变成了检测和保证成纱质量的重 要环节。 1.自动络筒机 (1)国产自动络筒机 设备性能良好,国内应用较广的是青岛宏大纺机公司。 与意大利 Savio 公司技术合作研制的 Espero 型,是由变频控制的单锭驱动自动络筒机。 (2)引进的自动络筒机: 生产厂家: ① 德国赐来福 Shlafhorst 公司 Autoconer 138、238、338 ② 意大利萨维奥 Savio 公司 RAS-15、Espero、ORION ③ 日本村田(Murata)公司:No.7-Ⅱ、No.7-Ⅴ、No.21C 型。 我国从 70 年代中期开始引进以上机器,Autoconer138、RAS-15、No.7-Ⅱ。 90 年代引进 Autoconer238、Espero、No7-Ⅴ。 近年引进 Autoconer338、ORION、No.21C。新一代自动络筒机的使用,使络筒质量、 生产效率和产量都有了较大提高。与此同时,细络联(细纱机与自动络筒联合)在国外已 广泛使用。而我国还很少。将两者联合起来,即将细纱机的落管与络筒机的供管实现自动 化操作,为纺织厂的无人操作迈进了一大步。 2.自动络筒机的演变过程: (1)诞生时为大批锭半自动式。一个打结器要着管 100 个或更多锭子。η=60%左右。 (2)后来又出现小批锭半自动络筒机。一个打结器负责 5~12 锭打结。η=80% (3)发展至今,单锭自动络筒机已广泛使用,一个打结器负责 1 只锭子,管纱断头能 立即得到处理 。η=90% 3.自动络筒机纱路上各主要部件的排列 自动络筒机纱路上各部件的安排不仅与提高络筒速度和机台效率有关,而且对提高捻 接质量具有重要作用。 电子清纱器、空气捻接器、上蜡装置是纱路上的三个主要部件。 (1)日本村田: 管纱→上蜡装置→电子清纱器→空气捻接器→筒子 (2)意大利萨维奥: 管纱→上蜡→空气捻接器→电子清纱器→筒子 (3)德国赐来福、日本村田 : 最合理的纱路排列 管纱→空气捻接器→电子清纱器→上蜡→筒子 4.槽筒 槽筒是络筒机的重要部件,业内人士对自动络筒机上槽筒的改进十分重视

(1)采用金属槽筒:防锈、散热、抗静电、耐磨均为金属槽槽筒。 (2)采用大直径槽筒:86-98mm、max100mm有利于高速络纱和散热, (3)采用锥形槽筒:尤其适宜于低特纱(细)为适应不同筒子要求。 (4)采用凸边槽筒:筒管与槽筒间有一定间隙,防止化纤纱熔融。 第二章整经 第一节整经筒子架 整经机筒子架,位于机器后方。 一、筒子架的作用及分类: 1.作用 便于按一定规律放置筒子,同时可调节纱线的张力,使纱线单纱及片纱张力均匀。 2.分类 按筒子的补充方式分为:单式、复式筒子架 (1)单式筒子架的特点: 当筒子用完后,可采用集体换筒,目前高速整经机均采用此法。 ①有利于片纱张力均匀。因筒子架尺寸相对较小,前后上下的张力差异较小:采用集 体换筒,筒子的尺寸基本一致,所以有利于张力均匀。 ②采用集体换筒,纱线断头率低,有利于高速生产。单式筒子架容量一般为500-848 个(整经根数) (2)复式筒子架的特点: 两只筒子交替供应,一只工作筒子的纱尾与预备筒子的纱头相接,可使生产连续进行, 减少仃台时间。但筒纱转换时,纱线张力猛增,易产生断头,且造成张力不匀,占地面积 较大,国产1452系列整经机配备筒子架整经根数最多640根。(筒子座数:640×2=1280 个) 介绍几种典型筒子架结构: ①标准固定式:(如下图)

(1)采用金属槽筒:防锈、散热、抗静电、耐磨均为金属槽槽筒。 (2)采用大直径槽筒:86~98mm、max100mm 有利于高速络纱和散热。 (3)采用锥形槽筒:尤其适宜于低特纱(细)为适应不同筒子要求。 (4)采用凸边槽筒:筒管与槽筒间有一定间隙,防止化纤纱熔融。 第二章 整经 第一节 整经筒子架 整经机筒子架,位于机器后方。 一、筒子架的作用及分类: 1.作用 便于按一定规律放置筒子,同时可调节纱线的张力,使纱线单纱及片纱张力均匀。 2.分类 按筒子的补充方式分为:单式、复式筒子架 (1)单式筒子架的特点: 当筒子用完后,可采用集体换筒,目前高速整经机均采用此法。 ① 有利于片纱张力均匀。因筒子架尺寸相对较小,前后上下的张力差异较小;采用集 体换筒,筒子的尺寸基本一致,所以有利于张力均匀。 ② 采用集体换筒,纱线断头率低,有利于高速生产。单式筒子架容量一般为 500~848 个(整经根数) (2)复式筒子架的特点: 两只筒子交替供应,一只工作筒子的纱尾与预备筒子的纱头相接,可使生产连续进行, 减少仃台时间。但筒纱转换时,纱线张力猛增,易产生断头,且造成张力不匀,占地面积 较大,国产 1452 系列整经机配备筒子架整经根数最多 640 根。(筒子座数:640×2=1280 个) 介绍几种典型筒子架结构: ① 标准固定式:(如下图)