可以通过统计络筒时纱线断头率、检查的筒子密度及成形、检测纱线质量来分析络筒 张力是否合适。 二、络筒张力分析: 络筒时构成纱线张力的因素: (1)纱线自管纱上退解进入导纱器之前的退绕力 (2)附加的张力装置产生的张力 (3)纱线在纱路中与导纱机件间产生的摩擦 因退绕张力是引起张力波动的主要因素,故重点讨论退绕张力的形成和变化。 (一)纱线退绕产生的张力: 1.气圈的形成: 在络筒过程中,管纱固定地插在锭杆上,纱线一方面沿管纱轴线方向做高速退绕,也 就是沿轴线方向上升做前进运动,同时纱线又绕管纱轴线做回转运动,这二个运动的复合 运动轨迹即是一旋转的弧形空间曲面,此弧形空间曲面,被称为气圈 管纱退绕时各部分名称: 退绕点:纱线开始运动的点。 分离点:纱线离开管纱的点。 磨擦纱段:处于退绕点和分离点之间的管纱上磨擦的纱段。 气圈高度:分离点至导纱器之距。 导纱距离:自管纱项至导纱器 2.退绕张力的形成: 退绕张力的构成:①、由气圈引起的张力: ②、纱线从附若管纱表面到离开它进入气圈时,需克服的粘附力、 磨擦力、惯性力。 根据欧拉公式: 分离点张力T=Ie“一磨擦纱段对管纱的包围角 T主要取决于磨擦包围角。a增大,T,迅速增大。 磨擦纱段产生的张力是所有退绕张力中最主要因素 3.管纱退绕张力的变化规律(如下图) A 连续几个层领退绕时张力变化规律 (1)管纱退绕一个层级时纱线张力变化规律

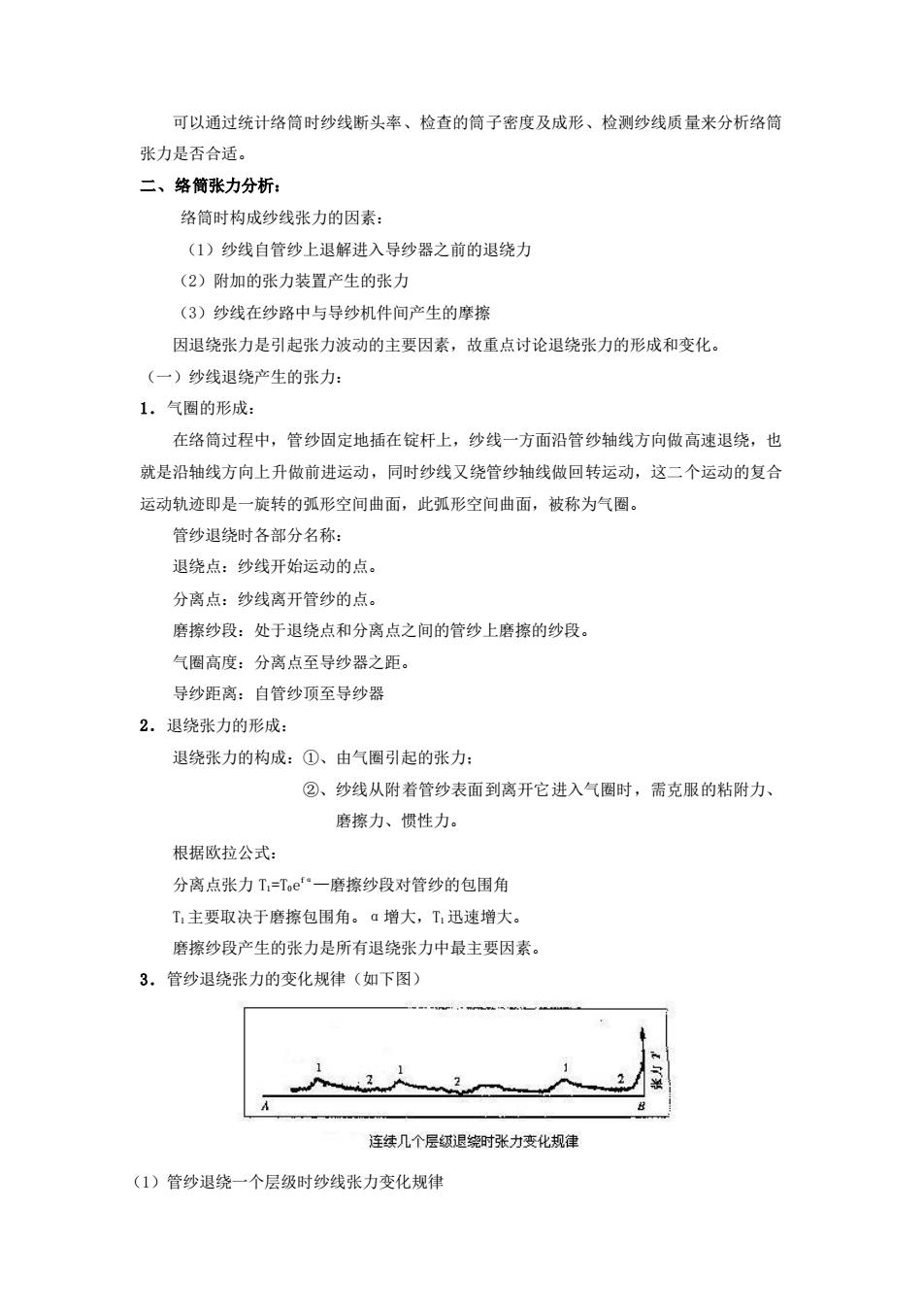

可以通过统计络筒时纱线断头率、检查的筒子密度及成形、检测纱线质量来分析络筒 张力是否合适。 二、络筒张力分析: 络筒时构成纱线张力的因素: (1)纱线自管纱上退解进入导纱器之前的退绕力 (2)附加的张力装置产生的张力 (3)纱线在纱路中与导纱机件间产生的摩擦 因退绕张力是引起张力波动的主要因素,故重点讨论退绕张力的形成和变化。 (一)纱线退绕产生的张力: 1.气圈的形成: 在络筒过程中,管纱固定地插在锭杆上,纱线一方面沿管纱轴线方向做高速退绕,也 就是沿轴线方向上升做前进运动,同时纱线又绕管纱轴线做回转运动,这二个运动的复合 运动轨迹即是一旋转的弧形空间曲面,此弧形空间曲面,被称为气圈。 管纱退绕时各部分名称: 退绕点:纱线开始运动的点。 分离点:纱线离开管纱的点。 磨擦纱段:处于退绕点和分离点之间的管纱上磨擦的纱段。 气圈高度:分离点至导纱器之距。 导纱距离:自管纱顶至导纱器 2.退绕张力的形成: 退绕张力的构成:①、由气圈引起的张力; ②、纱线从附着管纱表面到离开它进入气圈时,需克服的粘附力、 磨擦力、惯性力。 根据欧拉公式: 分离点张力 T1=T0e fα—磨擦纱段对管纱的包围角 T1 主要取决于磨擦包围角。α增大,T1 迅速增大。 磨擦纱段产生的张力是所有退绕张力中最主要因素。 3.管纱退绕张力的变化规律(如下图) (1)管纱退绕一个层级时纱线张力变化规律

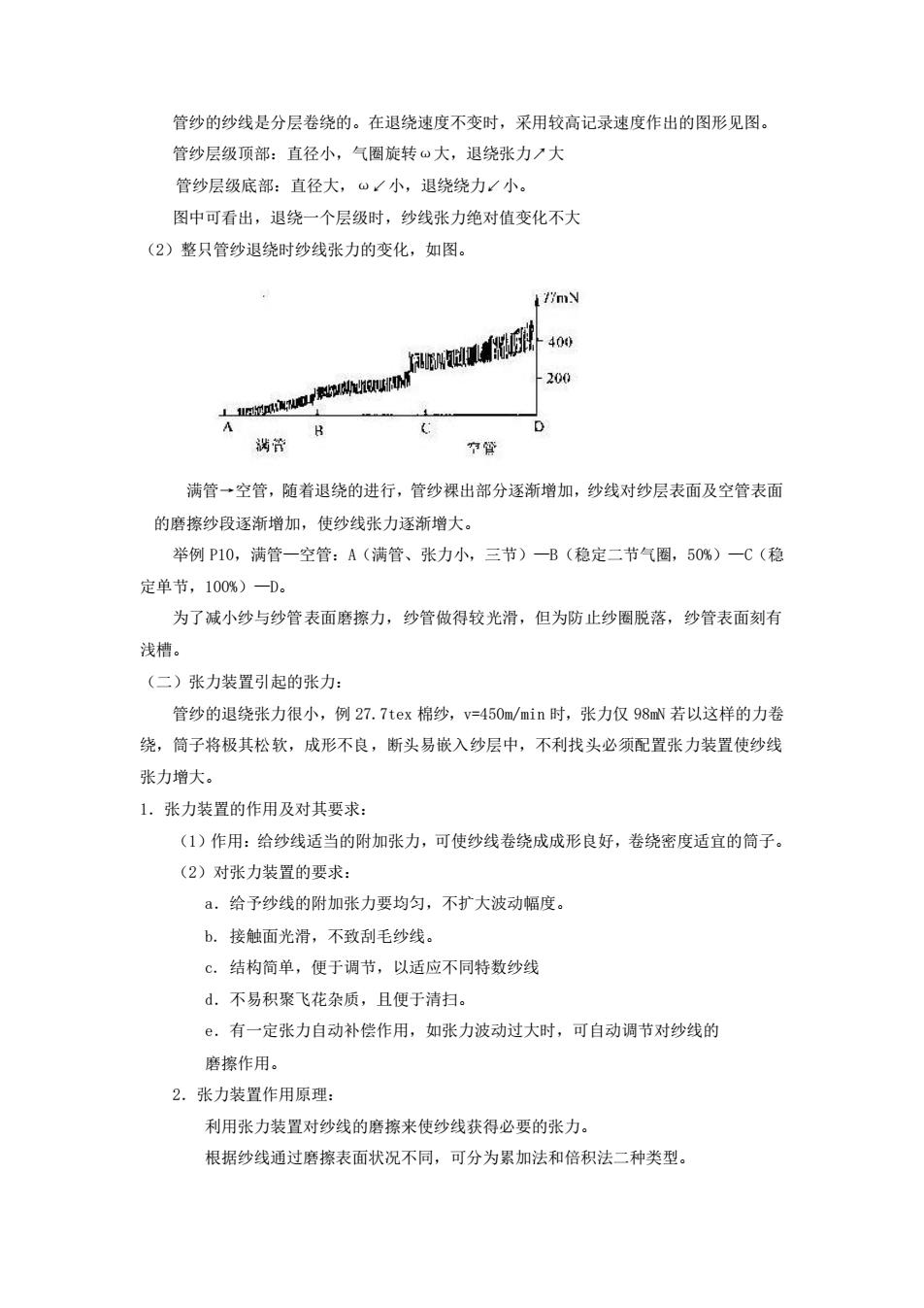

管纱的纱线是分层卷绕的。在退绕速度不变时,采用较高记录速度作出的图形见图。 管纱层级顶部:直径小,气圈旋转“大,退绕张力)大 管纱层级底部:直径大,“小,退绕绕力小。 图中可看出,退绕一个层级时,纱线张力绝对值变化不大 (2)整只管纱退绕时纱线张力的变化,如图。 47mN 6w 大a2werw片 200 浙管 作管 满管→空管,随若退绕的进行,管纱裸出部分逐渐增加,纱线对纱层表面及空管表面 的磨擦纱段逐渐增加,使纱线张力逐渐增大。 举例P10,满管一空管:A(满管、张力小,三节)一B(稳定二节气圈,50%)一C(稳 定单节,100%)一D。 为了减小纱与纱管表面磨擦力,纱管做得较光滑,但为防止纱圈脱落,纱管表面刻有 浅槽。 (二)张力装置引起的张力: 管纱的退绕张力很小,例27.7tex棉纱,v=450m/min时,张力仅98N若以这样的力卷 绕,筒子将极其松软,成形不良,断头易嵌入纱层中,不利找头必须配置张力装置使纱线 张力增大。 1,张力装置的作用及对其要求: (1)作用:给纱线适当的附加张力,可使纱线卷绕成成形良好,卷绕密度适宜的筒子。 (2)对张力装置的要求 a.给予纱线的附加张力要均匀,不扩大波动幅度。 b.接触面光滑,不致刮毛纱线。 c,结构简单,便于调节,以适应不同特数纱线 d.不易积聚飞花杂质,且便于清扫。 .有一定张力自动补偿作用,如张力波动过大时,可自动调节对纱线的 磨擦作用。 2.张力装置作用原理: 利用张力装置对纱线的磨擦来使纱线获得必要的张力。 根据纱线通过磨擦表面状况不同,可分为累加法和倍积法二种类型

管纱的纱线是分层卷绕的。在退绕速度不变时,采用较高记录速度作出的图形见图。 管纱层级顶部:直径小,气圈旋转ω大,退绕张力↗大 管纱层级底部:直径大,ω↙小,退绕绕力↙小。 图中可看出,退绕一个层级时,纱线张力绝对值变化不大 (2)整只管纱退绕时纱线张力的变化,如图。 满管→空管,随着退绕的进行,管纱裸出部分逐渐增加,纱线对纱层表面及空管表面 的磨擦纱段逐渐增加,使纱线张力逐渐增大。 举例 P10,满管—空管:A(满管、张力小,三节)—B(稳定二节气圈,50%)—C(稳 定单节,100%)—D。 为了减小纱与纱管表面磨擦力,纱管做得较光滑,但为防止纱圈脱落,纱管表面刻有 浅槽。 (二)张力装置引起的张力: 管纱的退绕张力很小,例 27.7tex 棉纱,v=450m/min 时,张力仅 98mN 若以这样的力卷 绕,筒子将极其松软,成形不良,断头易嵌入纱层中,不利找头必须配置张力装置使纱线 张力增大。 1.张力装置的作用及对其要求: (1)作用:给纱线适当的附加张力,可使纱线卷绕成成形良好,卷绕密度适宜的筒子。 (2)对张力装置的要求: a.给予纱线的附加张力要均匀,不扩大波动幅度。 b. 接触面光滑,不致刮毛纱线。 c. 结构简单,便于调节,以适应不同特数纱线 d.不易积聚飞花杂质,且便于清扫。 e.有一定张力自动补偿作用,如张力波动过大时,可自动调节对纱线的 磨擦作用。 2.张力装置作用原理: 利用张力装置对纱线的磨擦来使纱线获得必要的张力。 根据纱线通过磨擦表面状况不同,可分为累加法和倍积法二种类型

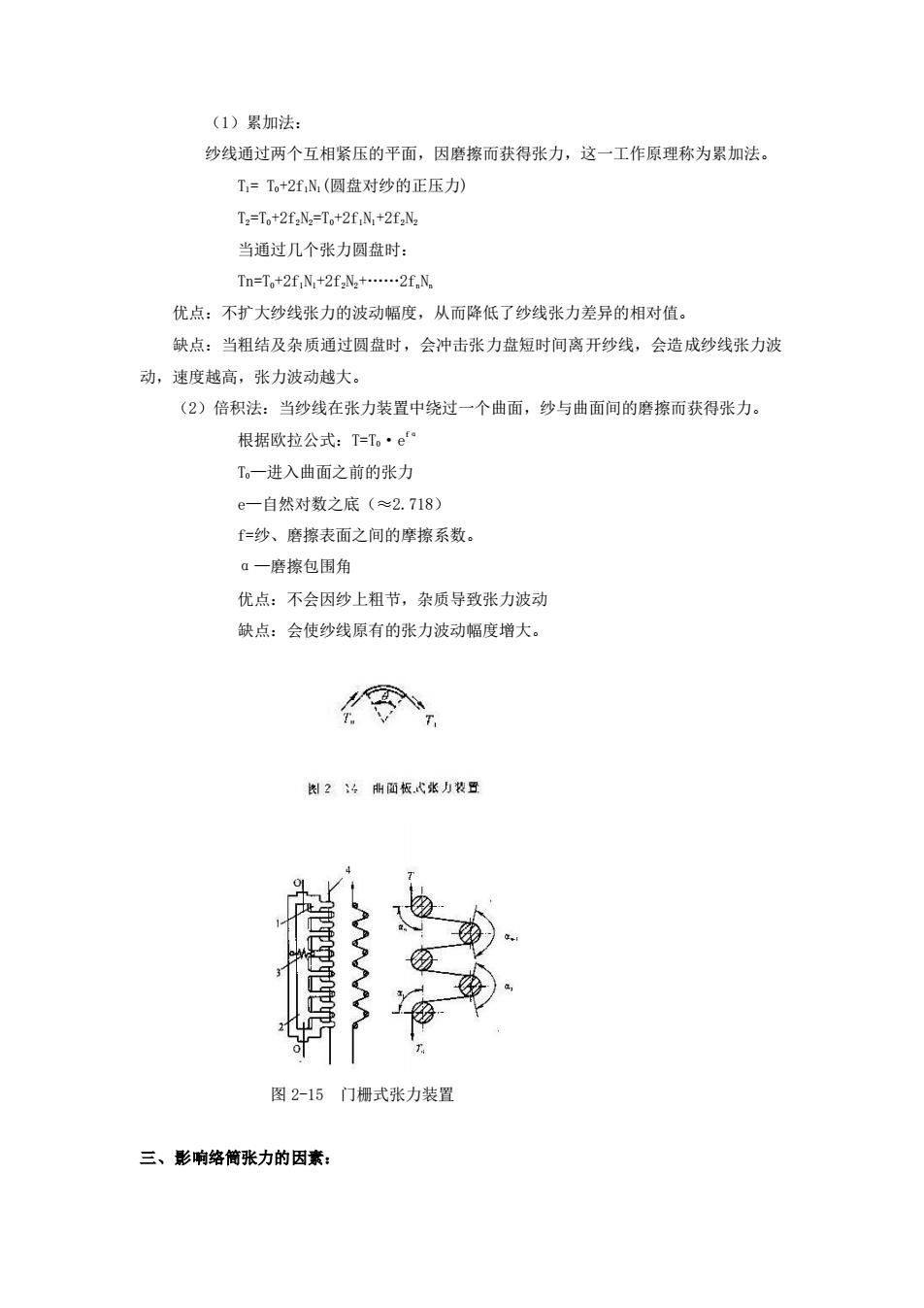

(1)累加法: 纱线通过两个互相紧压的平面,因磨擦而获得张力,这一工作原理称为累加法。 T=To+2fN,(圆盘对纱的正压力》 T=T.+2f.N-T.+2f.N.+2f.N. 当通过几个张力圆盘时: Tn-To+2f.N,+2f/N+ .2fN 优点:不扩大纱线张力的波动幅度,从而降低了纱线张力差异的相对值。 缺点:当粗结及杂质通过圆盘时,会冲击张力盘短时间离开纱线,会造成纱线张力波 动,速度越高,张力波动越大。 (2)倍积法:当纱线在张力装置中绕过一个曲面,纱与曲面间的磨擦而获得张力。 根据欧拉公式:T=,·e“ T。一进入曲面之前的张力 e一自然对数之底(≈2.718) =纱、磨擦表面之间的摩擦系数 ā一磨擦包围角 优点:不会因纱上粗节,杂质导致张力波动 缺点:会使纱线原有的张力波动幅度增大。 份 闲24南面板忒张力装日 图2-15门栅式张力装置 三、彩响络简张力的因素

(1)累加法: 纱线通过两个互相紧压的平面,因磨擦而获得张力,这一工作原理称为累加法。 T1= T0+2f1N1(圆盘对纱的正压力) T2=T0+2f2N2=T0+2f1N1+2f2N2 当通过几个张力圆盘时: Tn=T0+2f1N1+2f2N2+.2fnNn 优点:不扩大纱线张力的波动幅度,从而降低了纱线张力差异的相对值。 缺点:当粗结及杂质通过圆盘时,会冲击张力盘短时间离开纱线,会造成纱线张力波 动,速度越高,张力波动越大。 (2)倍积法:当纱线在张力装置中绕过一个曲面,纱与曲面间的磨擦而获得张力。 根据欧拉公式:T=T0·e fα T0—进入曲面之前的张力 e—自然对数之底(≈2.718) f=纱、磨擦表面之间的摩擦系数。 α—磨擦包围角 优点:不会因纱上粗节,杂质导致张力波动 缺点:会使纱线原有的张力波动幅度增大。 图 2-15 门栅式张力装置 三、影响络筒张力的因素:

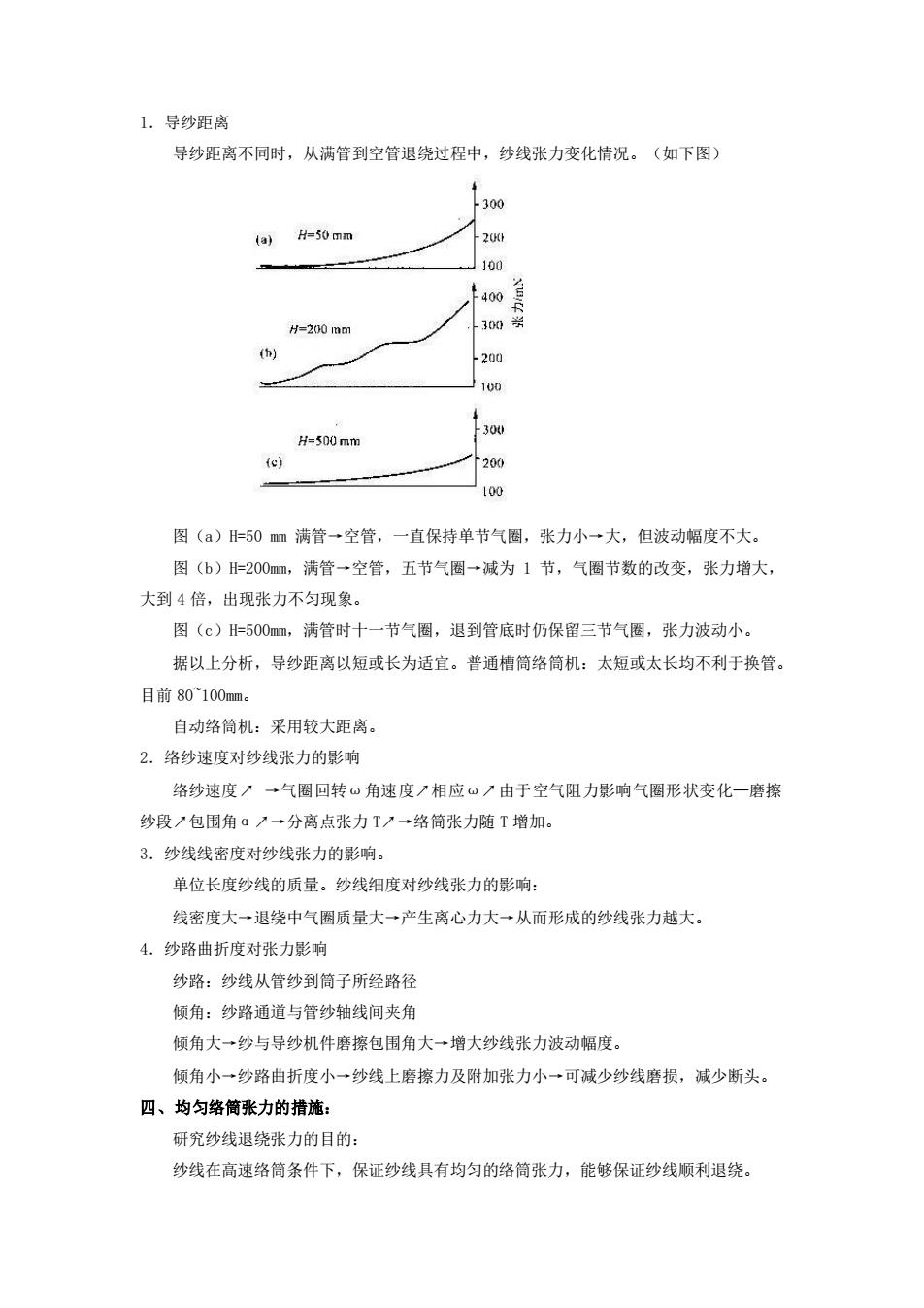

1.导纱距离 导纱距离不同时,从满管到空管退绕过程中,纱线张力变化情况。(如下图) 300 (a)H50mm 200 -200mm 200 #-500mm -300 (e) 图(a)=50m满管→空管,一直保持单节气圈,张力小→大,但波动幅度不大。 图(b)H200m,满管→空管,五节气圈→减为1节,气圈节数的改变,张力增大 大到4倍,出现张力不匀现象。 图(c)=500mm,满管时十一节气圈,退到管底时仍保留三节气圈,张力波动小。 据以上分析,导纱距离以短或长为适宜。普通槽筒络筒机:太短或太长均不利于换管。 目前80^100mm。 自动络筒机:采用较大距离。 2.络纱速度对纱线张力的影响 络纱速度?→气圈回转ω角速度乙相应。乙由于空气阻力影响气圈形状变化一磨擦 纱段?包围角a了一分离点张力T?一络筒张力随T增加。 3.纱线线密度对纱线张力的影响。 单位长度纱线的质量。纱线细度对纱线张力的影响: 线密度大一退绕中气圈质量大一产生离心力大一从而形成的纱线张力越大】 4.纱路曲折度对张力影响 纱路:纱线从管纱到筒子所经路径 倾角:纱路通道与管纱轴线间夹角 倾角大→纱与导纱机件磨擦包围角大一增大纱线张力波动幅度。 倾角小一纱路曲折度小一纱线上磨擦力及附加张力小一可减少纱线磨损,减少断头。 四、均匀络筒张力的措施: 研究纱线退绕张力的目的 纱线在高速络筒条件下,保证纱线具有均匀的络筒张力,能够保证纱线顺利退绕

1.导纱距离 导纱距离不同时,从满管到空管退绕过程中,纱线张力变化情况。(如下图) 图(a)H=50 mm 满管→空管,一直保持单节气圈,张力小→大,但波动幅度不大。 图(b)H=200mm,满管→空管,五节气圈→减为 1 节,气圈节数的改变,张力增大, 大到 4 倍,出现张力不匀现象。 图(c)H=500mm,满管时十一节气圈,退到管底时仍保留三节气圈,张力波动小。 据以上分析,导纱距离以短或长为适宜。普通槽筒络筒机:太短或太长均不利于换管。 目前 80~100mm。 自动络筒机:采用较大距离。 2.络纱速度对纱线张力的影响 络纱速度↗ →气圈回转ω角速度↗相应ω↗由于空气阻力影响气圈形状变化—磨擦 纱段↗包围角α↗→分离点张力 T↗→络筒张力随 T 增加。 3.纱线线密度对纱线张力的影响。 单位长度纱线的质量。纱线细度对纱线张力的影响: 线密度大→退绕中气圈质量大→产生离心力大→从而形成的纱线张力越大。 4.纱路曲折度对张力影响 纱路:纱线从管纱到筒子所经路径 倾角:纱路通道与管纱轴线间夹角 倾角大→纱与导纱机件磨擦包围角大→增大纱线张力波动幅度。 倾角小→纱路曲折度小→纱线上磨擦力及附加张力小→可减少纱线磨损,减少断头。 四、均匀络筒张力的措施: 研究纱线退绕张力的目的: 纱线在高速络筒条件下,保证纱线具有均匀的络筒张力,能够保证纱线顺利退绕

1,合理导纱距离(根据实验数据绘示意图) 普通桔筒络筒机,手工换管接头,导纱距80100m,适宜于中低速络筒。 自动络筒机:换管自动化,长导纱距离。 2.安装气圈破裂器(或控制器) 安装在管纱顶部与导纱器之间, 目的:通过改变气圈形状,减小磨擦纱段对管底纱层的磨擦包围角,因而达到减小张 力波动幅度,减少退绕张力及脱圈断头。 常用几种气圈破裂器图。 d- td] 00号 (e) 重点介绍:跟踪式气圈破裂器,日本村田N.7-V每个管纱退绕部位安装一个可随管纱 退绕点一起下降的跟踪式气圈控制器,以控制气圈形状,减小磨擦纱段的增长,全过程退 绕张力保持均匀,抑制脱圈减少高速络纱时毛羽的产生。 3。改变细纱管结构 通常细纱管卷绕结构(a)图。退绕速度不变情况下: 退绕直径减小一气圈“了磨擦纱段纱线张力剧增。一张力波动幅度大。改为细纱管管底 直径逐渐增大(b)图。退绕到管底时直径变化小,张力均匀,从而减少脱圈。 第三节清纱、结头与定长 络筒工序的任务之一就是清除纱线上的粗细节、尘屑及杂质等纱疵。新型织机 的广泛应用,对清除纱疵提出了更高要求。纱疵清除之后,就需重新接头,接头质

1.合理导纱距离 (根据实验数据绘示意图) 普通槽筒络筒机,手工换管接头,导纱距 80~100mm,适宜于中低速络筒。 自动络筒机:换管自动化,长导纱距离。 2.安装气圈破裂器(或控制器) 安装在管纱顶部与导纱器之间。 目的:通过改变气圈形状,减小磨擦纱段对管底纱层的磨擦包围角,因而达到减小张 力波动幅度,减少退绕张力及脱圈断头。 常用几种气圈破裂器图。 重点介绍:跟踪式气圈破裂器,日本村田 No.7-Ⅴ每个管纱退绕部位安装一个可随管纱 退绕点一起下降的跟踪式气圈控制器,以控制气圈形状,减小磨擦纱段的增长,全过程退 绕张力保持均匀,抑制脱圈减少高速络纱时毛羽的产生。 3.改变细纱管结构 通常细纱管卷绕结构(a)图。退绕速度不变情况下: 退绕直径减小—气圈ω↗磨擦纱段↗纱线张力剧增。—张力波动幅度大。改为细纱管管底 直径逐渐增大(b)图。退绕到管底时直径变化小,张力均匀,从而减少脱圈。 第三节 清纱、结头与定长 络筒工序的任务之一就是清除纱线上的粗细节、尘屑及杂质等纱疵。新型织机 的广泛应用,对清除纱疵提出了更高要求。纱疵清除之后,就需重新接头,接头质