无专门的换筒机构,筒纱用完后,靠人工换纱,所以换筒仃机时间长,一般适用于小 批量多品种的色织整经,与分条整经配套。 ②回转式筒子架: 筒子架分成许多组,每组为一个回转型单元。每组有工作筒子、预备筒子,当筒子用 完,可通过旋转180°将预各筒子转到工作状态使用,可节省换筒时间。 ③V型循环链式: 纱架内侧为预备筒子,外侧工作筒子,用完后按动按钮,循环链开始工作,将外侧空 筒转到内侧,内侧满简转到工作处,筒子架内侧有较大空地,可存放筒子。15mn便可完成 换筒工作,省时、减轻工人劳动力强度。 ④复式筒子架:工作、预备筒子,张力陡增、断头增多、省换筒时间。 二、断头自停装置: 筒子架上装有断头自仃装置和信号指标灯。当纱线断头,自仃装置发动关车并显示断 头位置,便于挡车工找头,防止断头卷入经轴。其灵敏度直接影响整经速度提高。目前国 内应用较多的自仃装置有接触式和光电式自仃装置,当然还有一些其它,静电感应式。 1.接触式 纱线是穿过仃经片或们经钩的,当断头时,仃经片钩会因自重而落下,便接通电路, 发动关车,该装置灵敏度较低,车间的飞花灰尘等都有可能使它失灵。(如下图) 2.光电式

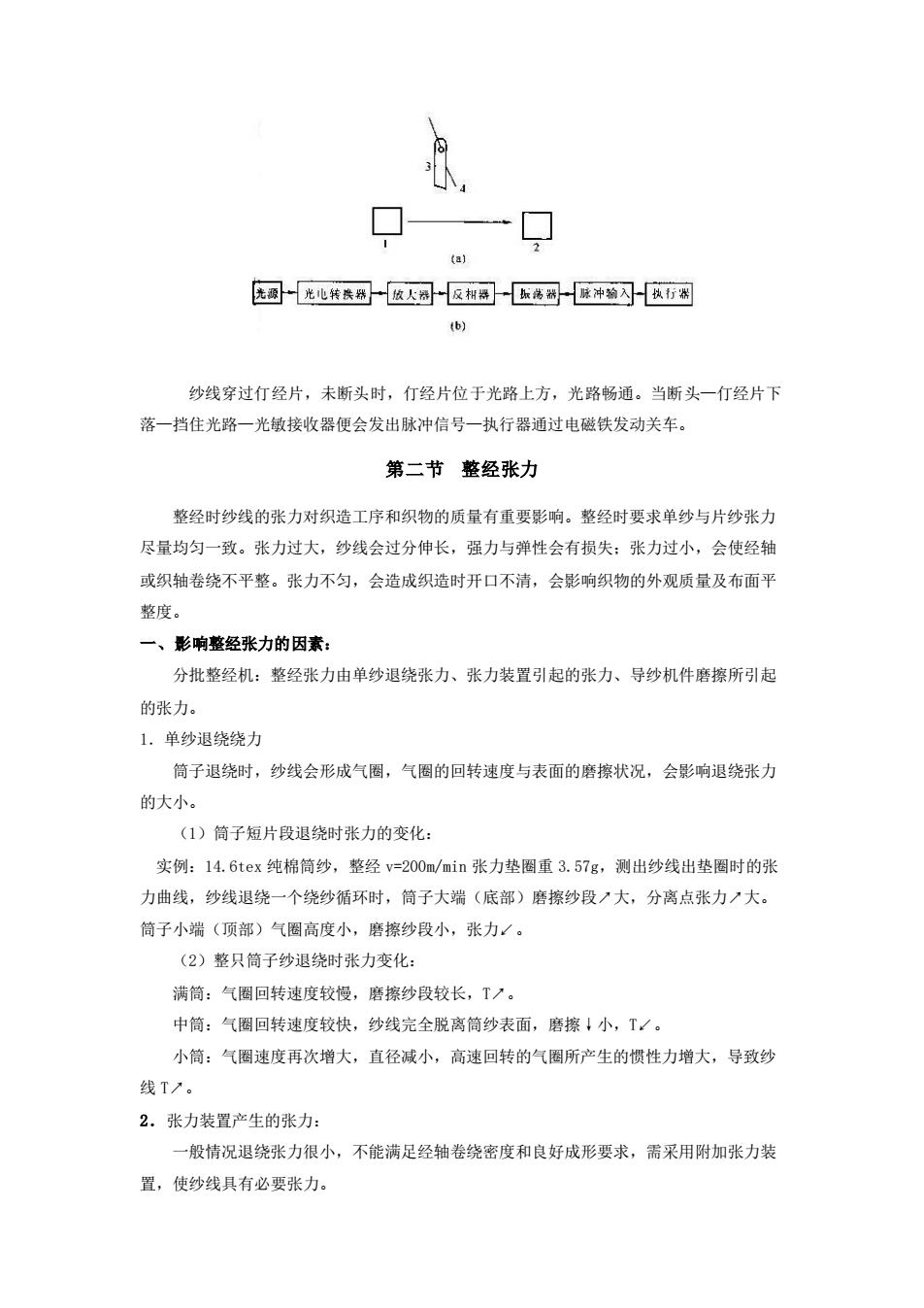

无专门的换筒机构,筒纱用完后,靠人工换纱,所以换筒仃机时间长,一般适用于小 批量多品种的色织整经,与分条整经配套。 ② 回转式筒子架: 筒子架分成许多组,每组为一个回转型单元。每组有工作筒子、预备筒子,当筒子用 完,可通过旋转 180°将预备筒子转到工作状态使用,可节省换筒时间。 ③ V 型循环链式: 纱架内侧为预备筒子,外侧工作筒子,用完后按动按钮,循环链开始工作,将外侧空 筒转到内侧,内侧满筒转到工作处,筒子架内侧有较大空地,可存放筒子。15min 便可完成 换筒工作,省时、减轻工人劳动力强度。 ④复式筒子架:工作、预备筒子,张力陡增、断头增多、省换筒时间。 二、断头自停装置: 筒子架上装有断头自仃装置和信号指标灯。当纱线断头,自仃装置发动关车并显示断 头位置,便于挡车工找头,防止断头卷入经轴。其灵敏度直接影响整经速度提高。目前国 内应用较多的自仃装置有接触式和光电式自仃装置,当然还有一些其它,静电感应式。 1.接触式 纱线是穿过仃经片或仃经钩的,当断头时,仃经片钩会因自重而落下,便接通电路, 发动关车,该装置灵敏度较低,车间的飞花灰尘等都有可能使它失灵。(如下图) 2.光电式

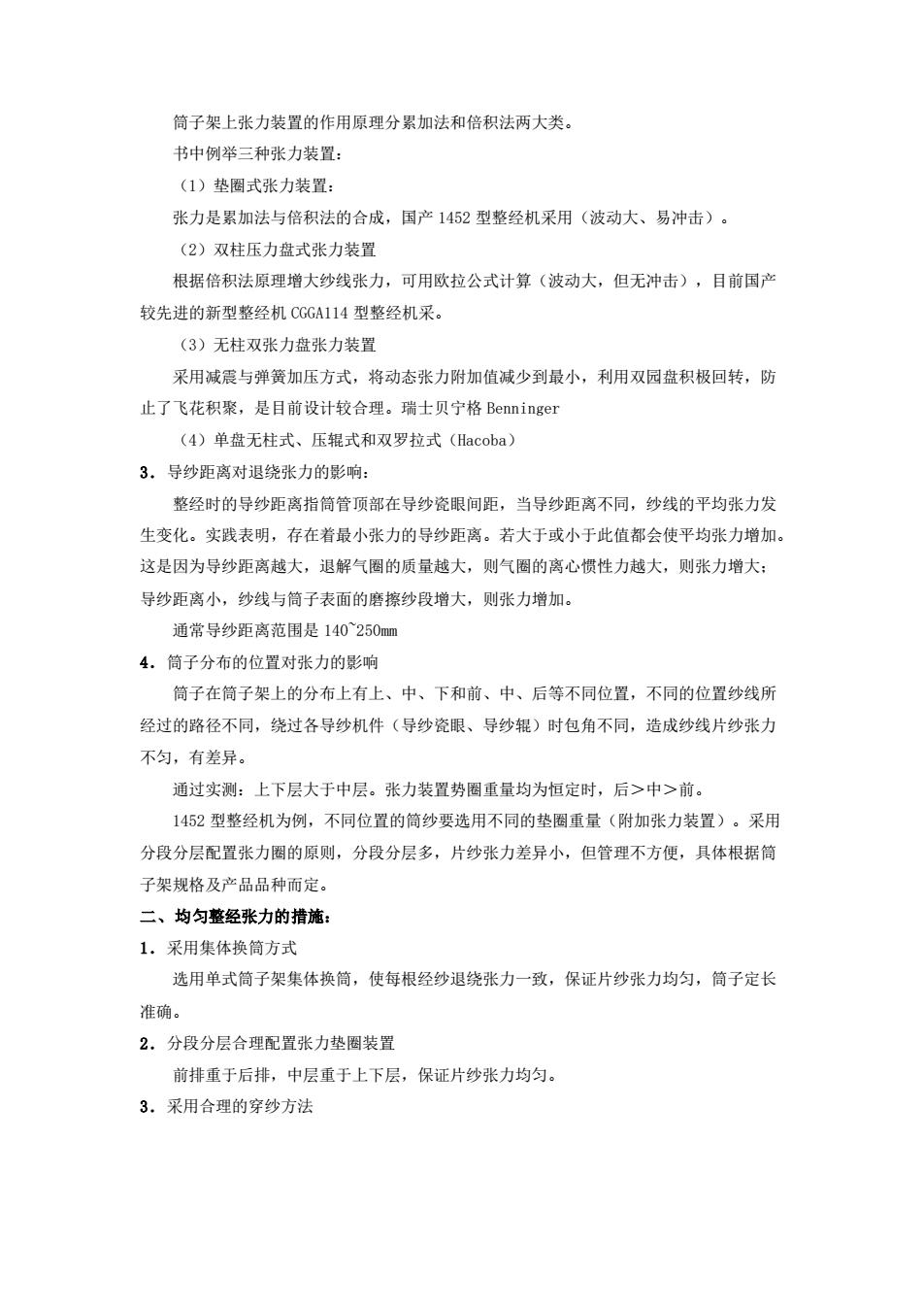

无闲一光地转挨积一[收大闪反相阔一版高然-味冲输冈-玫行闲 (b) 纱线穿过仃经片,未断头时,仃经片位于光路上方,光路畅通。当断头一仃经片下 落一挡住光路一光敏接收器便会发出脉冲信号一执行器通过电磁铁发动关车。 第二节整经张力 整经时纱线的张力对织造工序和织物的质量有重要影响。整经时要求单纱与片纱张力 尽量均匀一致。张力过大,纱线会过分伸长,强力与弹性会有损失:张力过小,会使经轴 或织轴卷绕不平整。张力不匀,会造成织造时开口不清,会影响织物的外观质量及布面平 整度。 一、影响整经张力的因素: 分批整经机:整经张力由单纱退绕张力、张力装置引起的张力、导纱机件磨擦所引起 的张力。 1.单纱退绕绕力 筒子退绕时,纱线会形成气圈,气圈的回转速度与表面的磨擦状况,会影响退绕张力 的大小。 (1)筒子短片段退绕时张力的变化: 实例:14.6tex纯棉筒纱,整经v=200m/min张力垫圈重3.57g,测出纱线出垫圈时的张 力曲线,纱线退绕一个绕纱循环时,筒子大端(底部)磨擦纱段/大,分离点张力/大。 筒子小端(顶部)气圈高度小,磨擦纱段小,张力/。 (2)整只筒子纱退绕时张力变化: 满筒:气圈回转速度较慢,磨擦纱段较长,T/。 中筒:气圈回转速度较快,纱线完全脱离筒纱表面,磨擦!小,T/, 小筒:气圈速度再次增大,直径减小,高速回转的气圈所产生的惯性力增大,导致纱 线T。 2。张力装置产生的张力: 一般情况退绕张力很小,不能满足经轴卷绕密度和良好成形要求,需采用附加张力装 置,使纱线具有必要张力

纱线穿过仃经片,未断头时,仃经片位于光路上方,光路畅通。当断头—仃经片下 落—挡住光路—光敏接收器便会发出脉冲信号—执行器通过电磁铁发动关车。 第二节 整经张力 整经时纱线的张力对织造工序和织物的质量有重要影响。整经时要求单纱与片纱张力 尽量均匀一致。张力过大,纱线会过分伸长,强力与弹性会有损失;张力过小,会使经轴 或织轴卷绕不平整。张力不匀,会造成织造时开口不清,会影响织物的外观质量及布面平 整度。 一、影响整经张力的因素: 分批整经机:整经张力由单纱退绕张力、张力装置引起的张力、导纱机件磨擦所引起 的张力。 1.单纱退绕绕力 筒子退绕时,纱线会形成气圈,气圈的回转速度与表面的磨擦状况,会影响退绕张力 的大小。 (1)筒子短片段退绕时张力的变化: 实例:14.6tex 纯棉筒纱,整经 v=200m/min 张力垫圈重 3.57g,测出纱线出垫圈时的张 力曲线,纱线退绕一个绕纱循环时,筒子大端(底部)磨擦纱段↗大,分离点张力↗大。 筒子小端(顶部)气圈高度小,磨擦纱段小,张力↙。 (2)整只筒子纱退绕时张力变化: 满筒:气圈回转速度较慢,磨擦纱段较长,T↗。 中筒:气圈回转速度较快,纱线完全脱离筒纱表面,磨擦↓小,T↙。 小筒:气圈速度再次增大,直径减小,高速回转的气圈所产生的惯性力增大,导致纱 线 T↗。 2.张力装置产生的张力: 一般情况退绕张力很小,不能满足经轴卷绕密度和良好成形要求,需采用附加张力装 置,使纱线具有必要张力

筒子架上张力装置的作用原理分累加法和倍积法两大类。 书中例举三种张力装置: (1)垫圈式张力装置: 张力是累加法与倍积法的合成,国产1452型整经机采用(波动大、易冲击)。 (2)双柱压力盘式张力装置 根据倍积法原理增大纱线张力,可用欧拉公式计算(波动大,但无冲击),目前国产 较先进的新型整经机CGGA114型整经机采。 (3)无柱双张力盘张力装置 采用减震与弹簧加压方式,将动态张力附加值减少到最小,利用双园盘积极回转,防 止了飞花积聚,是目前设计较合理。瑞士贝宁格Benninger (4)单盘无柱式、压辊式和双罗拉式(Hacoba) 3。导纱距离对退绕张力的影响: 整经时的导纱距离指筒管项部在导纱瓷眼间距,当导纱距离不同,纱线的平均张力发 生变化。实践表明,存在着最小张力的导纱距离。若大于或小于此值都会使平均张力增加。 这是因为导纱距离越大,退解气圈的质量越大,则气圈的离心惯性力越大,则张力增大: 导纱距离小,纱线与筒子表面的磨擦纱段增大,则张力增加。 通常导纱距离范围是140^250mm 4.筒子分布的位置对张力的影响 筒子在筒子架上的分布上有上、中、下和前、中、后等不同位置,不同的位置纱线所 经过的路径不同,绕过各导纱机件(导纱瓷眼、导纱辊)时包角不同,造成纱线片纱张力 不匀,有差异。 通过实测:上下层大于中层。张力装置势圈重量均为恒定时,后>中>前。 1452型整经机为例,不同位置的筒纱要选用不同的垫圈重量(附加张力装置)。采用 分段分层配置张力圈的原则,分段分层多,片纱张力差异小,但管理不方便,具体根据筒 子架规格及产品品种而定。 二、均匀整经张力的措施 1。采用集体换筒方式 选用单式筒子架集体换筒,使每根经纱退绕张力一致,保证片纱张力均匀,筒子定长 准确。 2.分段分层合理配置张力垫圈装置 前排重于后排,中层重于上下层,保证片纱张力均匀。 3.采用合理的穿纱方法

筒子架上张力装置的作用原理分累加法和倍积法两大类。 书中例举三种张力装置: (1)垫圈式张力装置: 张力是累加法与倍积法的合成,国产 1452 型整经机采用(波动大、易冲击)。 (2)双柱压力盘式张力装置 根据倍积法原理增大纱线张力,可用欧拉公式计算(波动大,但无冲击),目前国产 较先进的新型整经机 CGGA114 型整经机采。 (3)无柱双张力盘张力装置 采用减震与弹簧加压方式,将动态张力附加值减少到最小,利用双园盘积极回转,防 止了飞花积聚,是目前设计较合理。瑞士贝宁格 Benninger (4)单盘无柱式、压辊式和双罗拉式(Hacoba) 3.导纱距离对退绕张力的影响: 整经时的导纱距离指筒管顶部在导纱瓷眼间距,当导纱距离不同,纱线的平均张力发 生变化。实践表明,存在着最小张力的导纱距离。若大于或小于此值都会使平均张力增加。 这是因为导纱距离越大,退解气圈的质量越大,则气圈的离心惯性力越大,则张力增大; 导纱距离小,纱线与筒子表面的磨擦纱段增大,则张力增加。 通常导纱距离范围是 140~250mm 4.筒子分布的位置对张力的影响 筒子在筒子架上的分布上有上、中、下和前、中、后等不同位置,不同的位置纱线所 经过的路径不同,绕过各导纱机件(导纱瓷眼、导纱辊)时包角不同,造成纱线片纱张力 不匀,有差异。 通过实测:上下层大于中层。张力装置势圈重量均为恒定时,后>中>前。 1452 型整经机为例,不同位置的筒纱要选用不同的垫圈重量(附加张力装置)。采用 分段分层配置张力圈的原则,分段分层多,片纱张力差异小,但管理不方便,具体根据筒 子架规格及产品品种而定。 二、均匀整经张力的措施: 1.采用集体换筒方式 选用单式筒子架集体换筒,使每根经纱退绕张力一致,保证片纱张力均匀,筒子定长 准确。 2.分段分层合理配置张力垫圈装置 前排重于后排,中层重于上下层,保证片纱张力均匀。 3.采用合理的穿纱方法

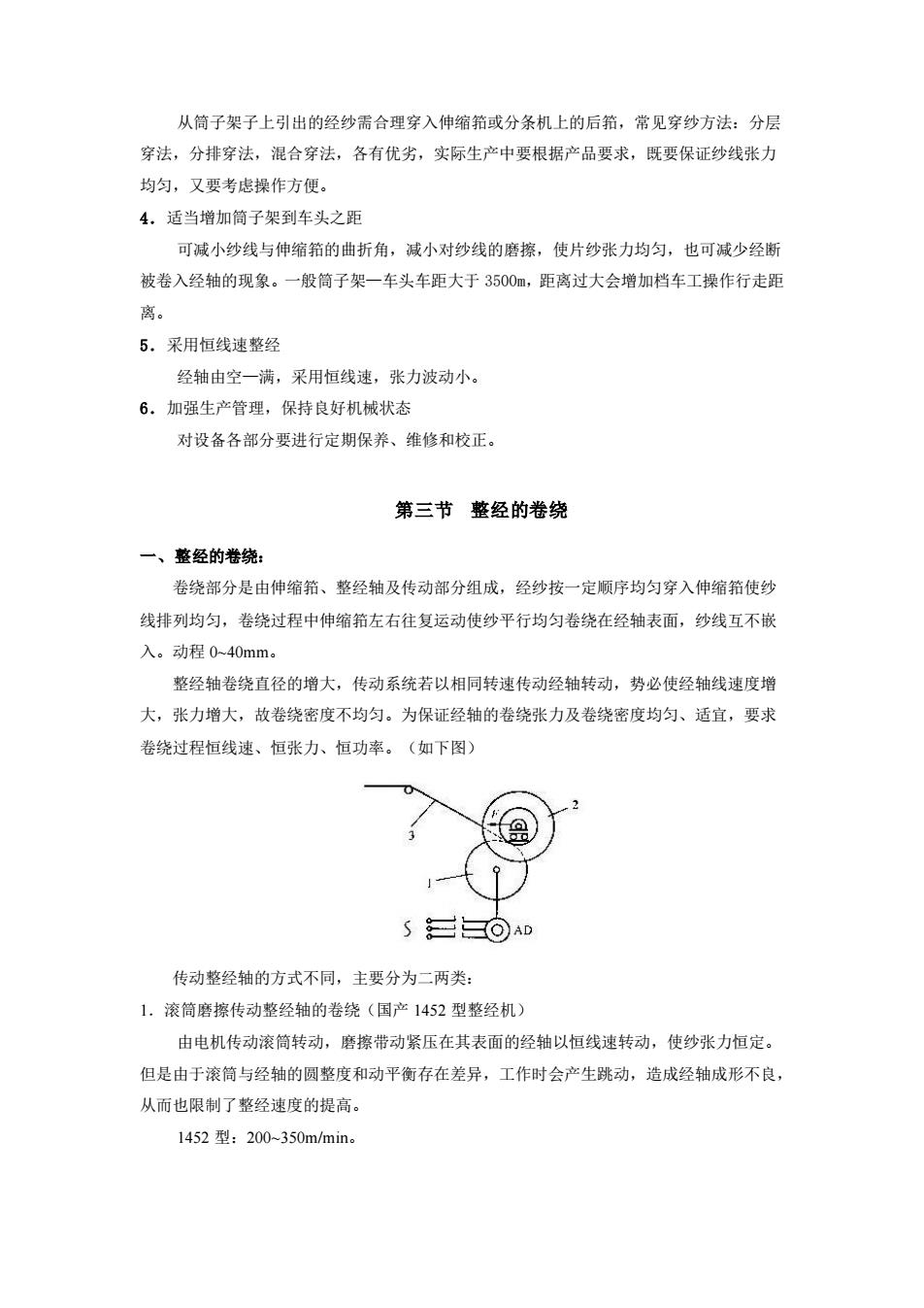

从筒子架子上引出的经纱需合理穿入伸缩筘或分条机上的后筘,常见穿纱方法:分层 穿法,分排穿法,混合穿法,各有优劣,实际生产中要根据产品要求,既要保证纱线张力 均匀,又要考虑操作方便。 4.适当增加筒子架到车头之距 可减小纱线与伸缩筘的曲折角,减小对纱线的磨擦,使片纱张力均匀,也可减少经断 被卷入经轴的现象。一般筒子架一车头车距大于3500m,距离过大会增加档车工操作行走距 离。 5.采用恒线速整经 经轴由空一满,采用恒线速,张力波动小。 6。加强生产管理,保持良好机械状态 对设备各部分要进行定期保养、维修和校正! 第三节整经的卷绕 一、整经的卷绕: 卷绕部分是由伸缩筘、整经轴及传动部分组成,经纱按一定顺序均匀穿入伸缩筘使纱 线推列均匀,卷绕过程中伸缩筘左右往复运动使纱平行均匀卷绕在经轴表面,纱线互不嵌 入。动程0-40mm。 整经轴卷绕直径的增大,传动系统若以相同转速传动经轴转动,势必使经轴线速度增 大,张力增大,故卷绕密度不均匀。为保证经轴的卷绕张力及卷绕密度均匀、适宜,要求 卷绕过程恒线速、恒张力、恒功率。(如下图) S三三OAD 传动整经轴的方式不同,主要分为二两类: 1.滚筒磨擦传动整经轴的卷绕(国产1452型整经机) 由电机传动滚筒转动,磨擦带动紧压在其表面的经轴以恒线速转动,使纱张力恒定。 但是由于滚筒与经轴的圆整度和动平衡存在差异,工作时会产生跳动,造成经轴成形不良, 从而也限制了整经速度的提高、 1452型:200-350m/min

从筒子架子上引出的经纱需合理穿入伸缩筘或分条机上的后筘,常见穿纱方法:分层 穿法,分排穿法,混合穿法,各有优劣,实际生产中要根据产品要求,既要保证纱线张力 均匀,又要考虑操作方便。 4.适当增加筒子架到车头之距 可减小纱线与伸缩筘的曲折角,减小对纱线的磨擦,使片纱张力均匀,也可减少经断 被卷入经轴的现象。一般筒子架—车头车距大于 3500m,距离过大会增加档车工操作行走距 离。 5.采用恒线速整经 经轴由空—满,采用恒线速,张力波动小。 6.加强生产管理,保持良好机械状态 对设备各部分要进行定期保养、维修和校正。 第三节 整经的卷绕 一、整经的卷绕: 卷绕部分是由伸缩筘、整经轴及传动部分组成,经纱按一定顺序均匀穿入伸缩筘使纱 线排列均匀,卷绕过程中伸缩筘左右往复运动使纱平行均匀卷绕在经轴表面,纱线互不嵌 入。动程 0~40mm。 整经轴卷绕直径的增大,传动系统若以相同转速传动经轴转动,势必使经轴线速度增 大,张力增大,故卷绕密度不均匀。为保证经轴的卷绕张力及卷绕密度均匀、适宜,要求 卷绕过程恒线速、恒张力、恒功率。(如下图) 传动整经轴的方式不同,主要分为二两类: 1.滚筒磨擦传动整经轴的卷绕(国产 1452 型整经机) 由电机传动滚筒转动,磨擦带动紧压在其表面的经轴以恒线速转动,使纱张力恒定。 但是由于滚筒与经轴的圆整度和动平衡存在差异,工作时会产生跳动,造成经轴成形不良, 从而也限制了整经速度的提高。 1452 型:200~350m/min

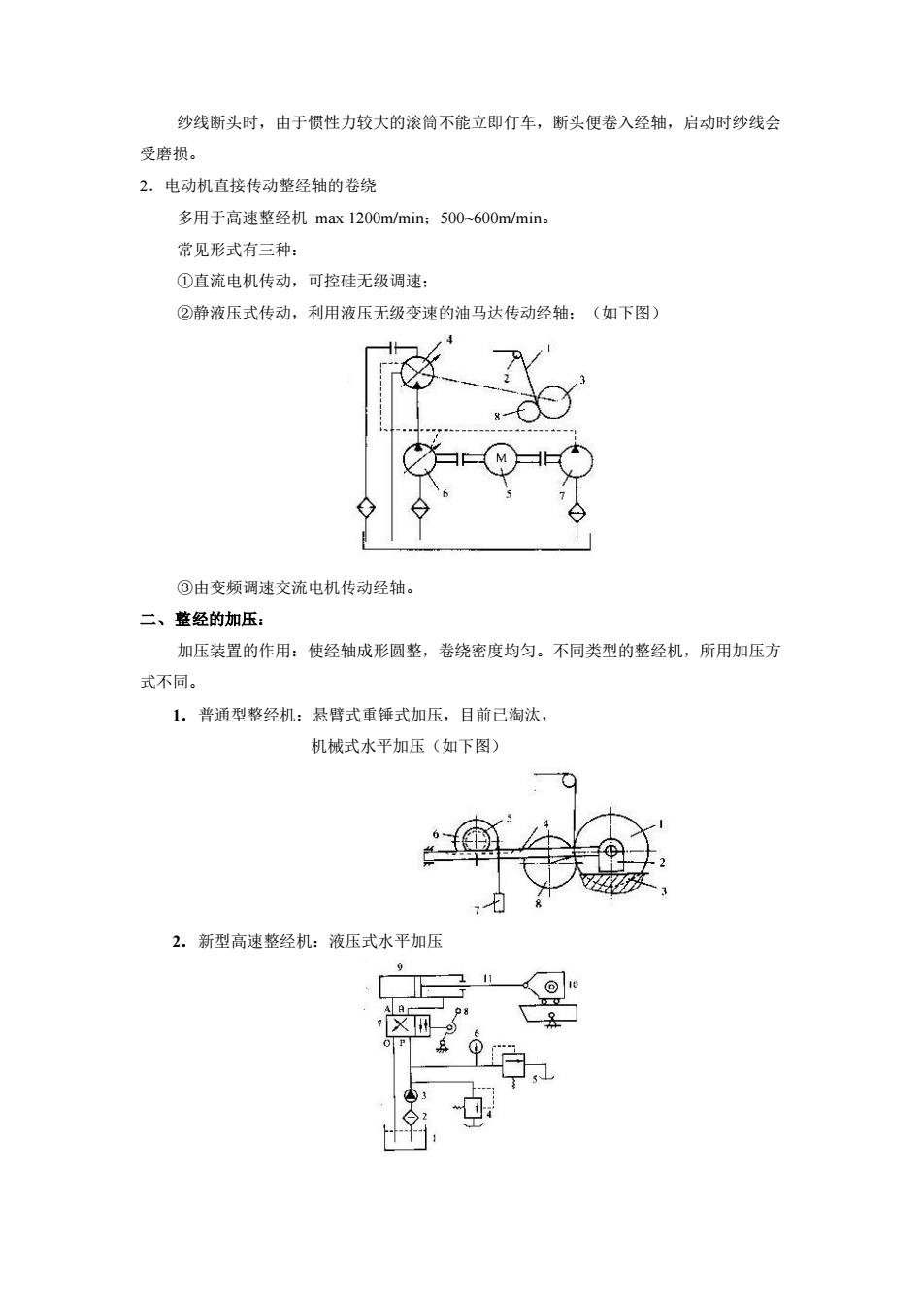

纱线断头时,由于惯性力较大的滚筒不能立即仃车,断头便卷入经轴,启动时纱线会 受磨损。 2。电动机直接传动整经轴的卷绕 多用于高速整经机max1200m/min:500~600mmin 常见形式有三种 ①直流电机传动,可控硅无级调速: ②静液压式传动,利用液压无级变速的油马达传动经轴:(如下图) ③由变频调速交流电机传动经轴。 二、整经的加压: 加压装置的作用:使经轴成形圆整,卷绕密度均匀。不同类型的整经机,所用加压方 式不同。 1.普通型整经机:悬臂式重锤式加压,目前已淘汰 机械式水平加压(如下图) 2.新型高速整经机:液压式水平加压 9

纱线断头时,由于惯性力较大的滚筒不能立即仃车,断头便卷入经轴,启动时纱线会 受磨损。 2.电动机直接传动整经轴的卷绕 多用于高速整经机 max 1200m/min;500~600m/min。 常见形式有三种: ①直流电机传动,可控硅无级调速; ②静液压式传动,利用液压无级变速的油马达传动经轴;(如下图) ③由变频调速交流电机传动经轴。 二、整经的加压: 加压装置的作用:使经轴成形圆整,卷绕密度均匀。不同类型的整经机,所用加压方 式不同。 1.普通型整经机:悬臂式重锤式加压,目前已淘汰, 机械式水平加压(如下图) 2.新型高速整经机:液压式水平加压