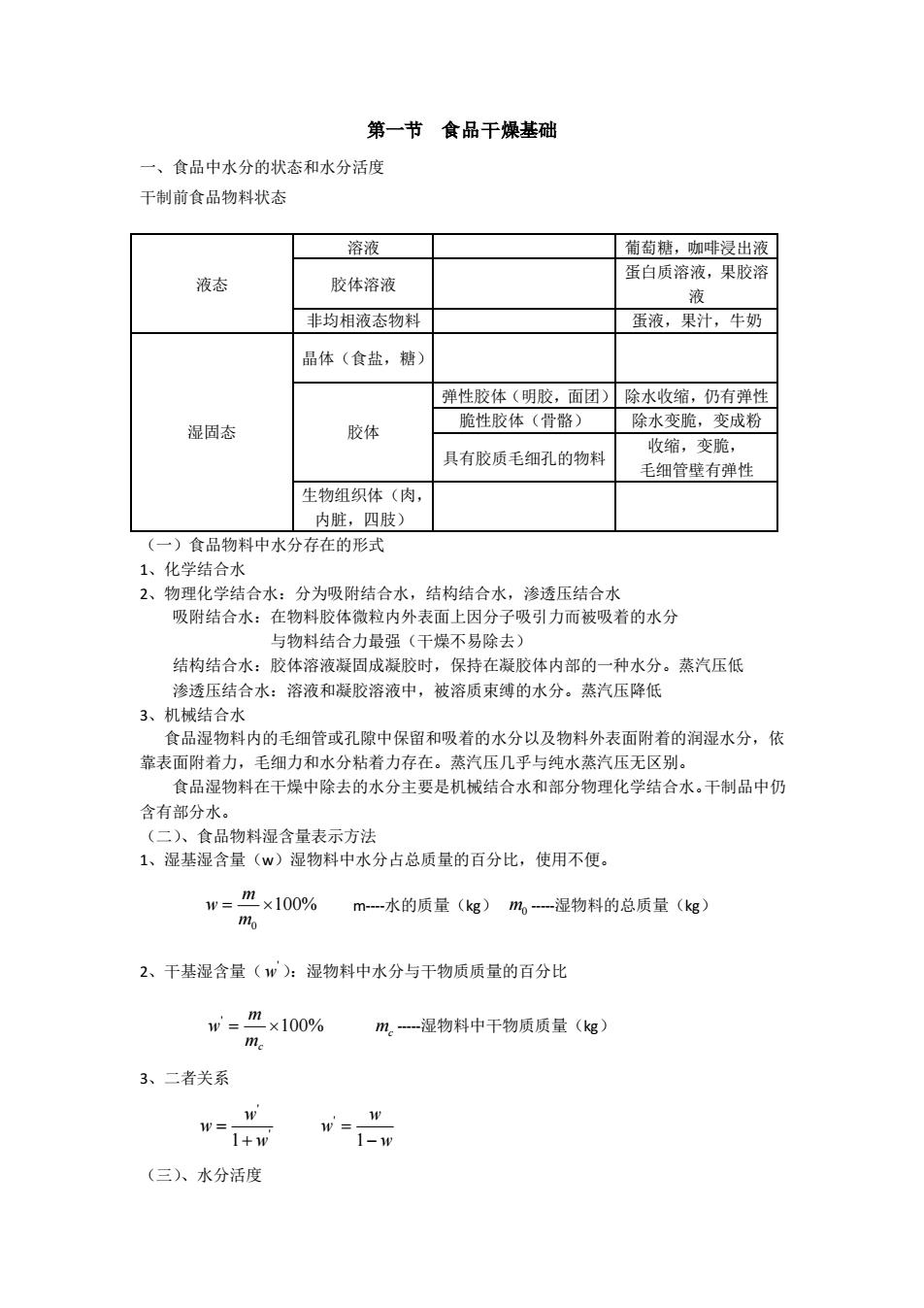

第一节食品干燥基础 一、食品中水分的状态和水分活度 干制前食品物料状态 溶液 葡萄糖,咖啡浸出液 蛋白质溶液,果胶溶 液态 胶体溶液 液 非均相液态物料 蛋液,果汁,牛奶 晶体(食盐,糖) 弹性胶体(明胶,面团)除水收缩,仍有弹性 湿固态 胶体 脆性胶体(骨骼) 除水变脆,变成粉 收缩,变脆, 具有胶质毛细孔的物料 毛细管壁有弹性 生物组织体(肉, 内脏,四肢) (一)食品物料中水分存在的形式 1、化学结合水 2、物理化学结合水:分为吸附结合水,结构结合水,渗透压结合水 吸附结合水:在物料胶体微粒内外表面上因分子吸引力而被吸着的水分 与物料结合力最强(干燥不易除去) 结构结合水:胶体溶液凝固成凝胶时,保持在凝胶体内部的一种水分。蒸汽压低 渗透压结合水:溶液和凝胶溶液中,被溶质束缚的水分。蒸汽压降低 3、机械结合水 食品湿物料内的毛细管或孔隙中保留和吸着的水分以及物料外表面附着的润湿水分,依 靠表面附着力,毛细力和水分粘着力存在。蒸汽压几乎与纯水蒸汽压无区别。 食品湿物料在干燥中除去的水分主要是机械结合水和部分物理化学结合水。干制品中仍 含有部分水。 (二)、食品物料湿含量表示方法 1、湿基湿含量(w)湿物料中水分占总质量的百分比,使用不便。 w=mx100% m--水的质量(kg)m-湿物料的总质量(kg) mo 2、干基湿含量(1w):湿物料中水分与干物质质量的百分比 w=mx100% m-湿物料中干物质质量(kg) me 3、二者关系 w=w 1+1w 1-1w (三)、水分活度

第一节 食品干燥基础 一、食品中水分的状态和水分活度 干制前食品物料状态 液态 溶液 葡萄糖,咖啡浸出液 胶体溶液 蛋白质溶液,果胶溶 液 非均相液态物料 蛋液,果汁,牛奶 湿固态 晶体(食盐,糖) 胶体 弹性胶体(明胶,面团) 除水收缩,仍有弹性 脆性胶体(骨骼) 除水变脆,变成粉 具有胶质毛细孔的物料 收缩,变脆, 毛细管壁有弹性 生物组织体(肉, 内脏,四肢) (一)食品物料中水分存在的形式 1、化学结合水 2、物理化学结合水:分为吸附结合水,结构结合水,渗透压结合水 吸附结合水:在物料胶体微粒内外表面上因分子吸引力而被吸着的水分 与物料结合力最强(干燥不易除去) 结构结合水:胶体溶液凝固成凝胶时,保持在凝胶体内部的一种水分。蒸汽压低 渗透压结合水:溶液和凝胶溶液中,被溶质束缚的水分。蒸汽压降低 3、机械结合水 食品湿物料内的毛细管或孔隙中保留和吸着的水分以及物料外表面附着的润湿水分,依 靠表面附着力,毛细力和水分粘着力存在。蒸汽压几乎与纯水蒸汽压无区别。 食品湿物料在干燥中除去的水分主要是机械结合水和部分物理化学结合水。干制品中仍 含有部分水。 (二)、食品物料湿含量表示方法 1、湿基湿含量(w)湿物料中水分占总质量的百分比,使用不便。 100% 0 = m m w m----水的质量(kg) m0 -----湿物料的总质量(kg) 2、干基湿含量( ' w ):湿物料中水分与干物质质量的百分比 100% ' = mc m w mc -----湿物料中干物质质量(kg) 3、二者关系 ' ' 1 w w w + = w w w − = 1 ' (三)、水分活度

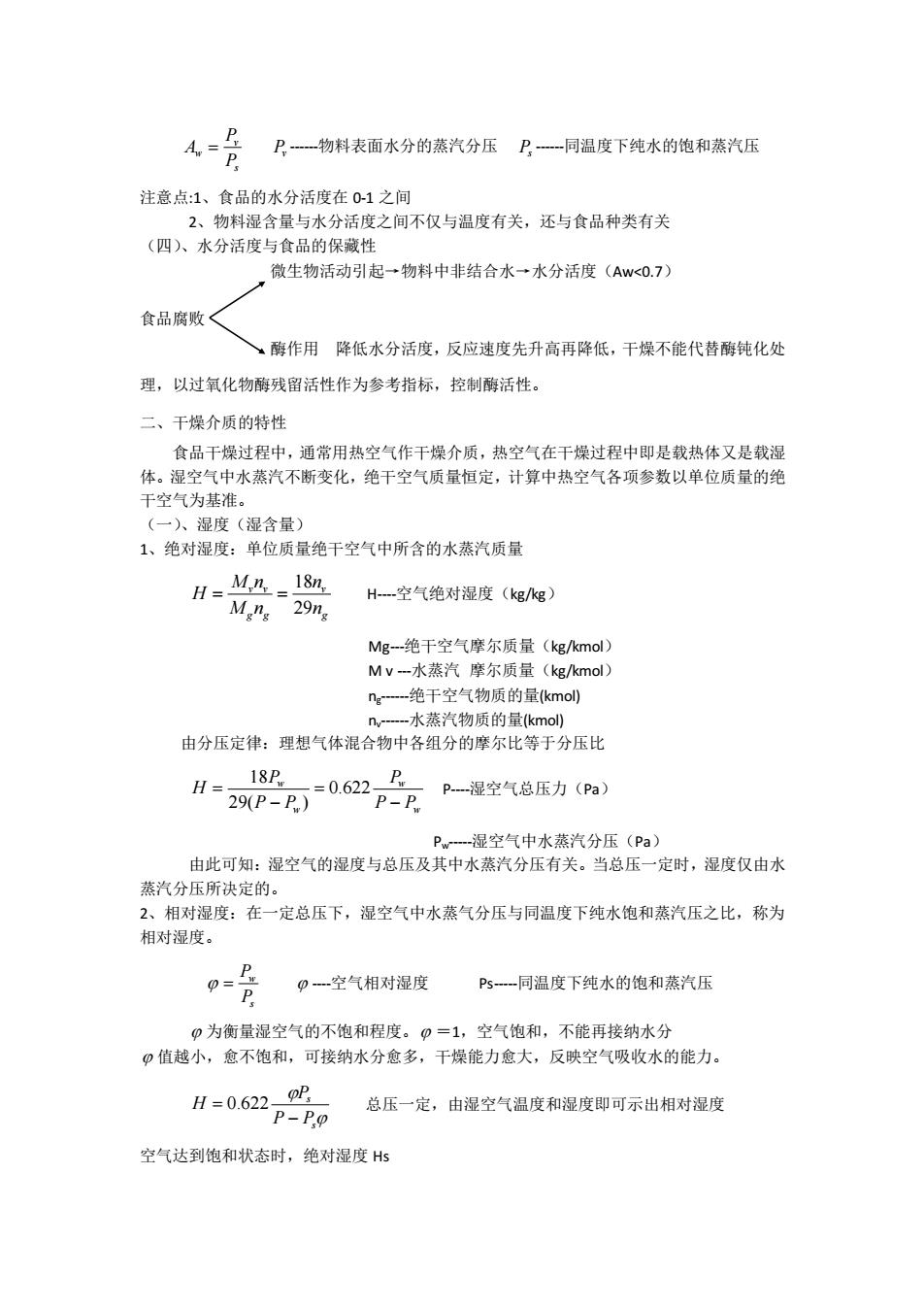

4= P物料表面水分的蒸汽分压P一同温度下纯水的饱和蒸汽压 P 注意点:1、食品的水分活度在0-1之间 2、物料湿含量与水分活度之间不仅与温度有关,还与食品种类有关 (四)、水分活度与食品的保藏性 微生物活动引起→物料中非结合水→水分活度(Aw<0.7) 食品腐败 酶作用降低水分活度,反应速度先升高再降低,干燥不能代替酶钝化处 理,以过氧化物酶残留活性作为参考指标,控制酶活性。 二、干燥介质的特性 食品干燥过程中,通常用热空气作干燥介质,热空气在干燥过程中即是载热体又是载湿 体。湿空气中水蒸汽不断变化,绝干空气质量恒定,计算中热空气各项参数以单位质量的绝 干空气为基准。 (一)、湿度(湿含量) 1、绝对湿度:单位质量绝干空气中所含的水蒸汽质量 H=Mn,=18n. H-空气绝对湿度(kg/kg) M.ng 29ng Mg-绝干空气摩尔质量(kg/kmol) Mv-水蒸汽摩尔质量(kg/kmol) ng-绝干空气物质的量kmol nw--水蒸汽物质的量(kmol) 由分压定律:理想气体混合物中各组分的摩尔比等于分压比 H 18P P-湿空气总压力(Pa) 29(P-P =0.622- P-P Pw一湿空气中水蒸汽分压(Pa) 由此可知:湿空气的湿度与总压及其中水蒸汽分压有关。当总压一定时,湿度仅由水 蒸汽分压所决定的。 2、相对湿度:在一定总压下,湿空气中水蒸气分压与同温度下纯水饱和蒸汽压之比,称为 相对湿度。 p空气相对湿度 Ps-一-同温度下纯水的饱和蒸汽压 P p为衡量湿空气的不饱和程度。0=1,空气饱和,不能再接纳水分 ①值越小,愈不饱和,可接纳水分愈多,干燥能力愈大,反映空气吸收水的能力。 H=0.622- 总压一定,由湿空气温度和湿度即可示出相对湿度 P-PO 空气达到饱和状态时,绝对湿度Hs

s v w P P A = Pv ------物料表面水分的蒸汽分压 Ps ------同温度下纯水的饱和蒸汽压 注意点:1、食品的水分活度在 0-1 之间 2、物料湿含量与水分活度之间不仅与温度有关,还与食品种类有关 (四)、水分活度与食品的保藏性 微生物活动引起→物料中非结合水→水分活度(Aw<0.7) 食品腐败 酶作用 降低水分活度,反应速度先升高再降低,干燥不能代替酶钝化处 理,以过氧化物酶残留活性作为参考指标,控制酶活性。 二、干燥介质的特性 食品干燥过程中,通常用热空气作干燥介质,热空气在干燥过程中即是载热体又是载湿 体。湿空气中水蒸汽不断变化,绝干空气质量恒定,计算中热空气各项参数以单位质量的绝 干空气为基准。 (一)、湿度(湿含量) 1、绝对湿度:单位质量绝干空气中所含的水蒸汽质量 g v g g v v n n M n M n H 29 18 = = H----空气绝对湿度(kg/kg) Mg---绝干空气摩尔质量(kg/kmol) M v ---水蒸汽 摩尔质量(kg/kmol) ng------绝干空气物质的量(kmol) nv------水蒸汽物质的量(kmol) 由分压定律:理想气体混合物中各组分的摩尔比等于分压比 w w w w P P P P P P H − = − = 0.622 29( ) 18 P----湿空气总压力(Pa) Pw-----湿空气中水蒸汽分压(Pa) 由此可知:湿空气的湿度与总压及其中水蒸汽分压有关。当总压一定时,湿度仅由水 蒸汽分压所决定的。 2、相对湿度:在一定总压下,湿空气中水蒸气分压与同温度下纯水饱和蒸汽压之比,称为 相对湿度。 s w P P = ----空气相对湿度 Ps-----同温度下纯水的饱和蒸汽压 为衡量湿空气的不饱和程度。 =1,空气饱和,不能再接纳水分 值越小,愈不饱和,可接纳水分愈多,干燥能力愈大,反映空气吸收水的能力。 s s P P P H − = 0.622 总压一定,由湿空气温度和湿度即可示出相对湿度 空气达到饱和状态时,绝对湿度 Hs

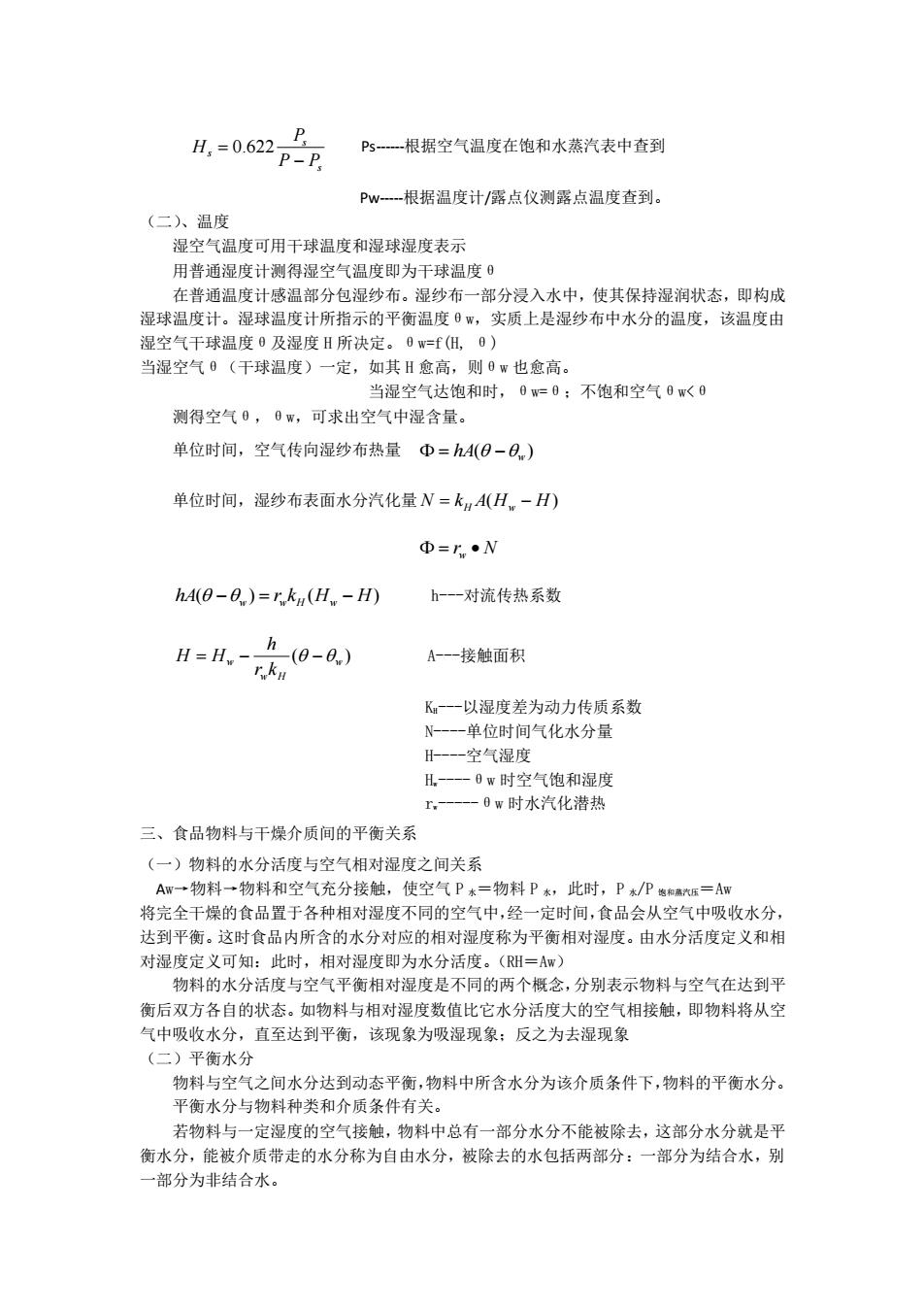

H,=0.622 Ps-根据空气温度在饱和水蒸汽表中查到 P-P Pw-一根据温度计/露点仪测露点温度查到。 (二)人、温度 湿空气温度可用干球温度和湿球湿度表示 用普通湿度计测得湿空气温度即为干球温度· 在普通温度计感温部分包湿纱布。湿纱布一部分浸入水中,使其保持湿润状态,即构成 湿球温度计。湿球温度计所指示的平衡温度6W,实质上是湿纱布中水分的温度,该温度由 湿空气干球温度0及湿度H所决定。0w=f(但,0) 当湿空气0(干球温度)一定,如其H愈高,则日w也愈高。 当湿空气达饱和时,0w=0:不饱和空气0w<0 测得空气0,0w,可求出空气中湿含量。 单位时间,空气传向湿纱布热量Φ=hA(0-B) 单位时间,湿纱布表面水分汽化量N=kA(H,-H) Φ=rn●N hA(0-0.)=rk(HH) h--对流传热系数 H=Hw- h(0-8) A-一接触面积 r K-一以湿度差为动力传质系数 N-一-一单位时间气化水分量 H--空气湿度 H-一0w时空气饱和湿度 r.--0w时水汽化潜热 三、食品物料与干燥介质间的平衡关系 (一)物料的水分活度与空气相对湿度之间关系 AW→物料→物料和空气充分接触,使空气P水=物料P水,此时,P/P临和熟压=AW 将完全干燥的食品置于各种相对湿度不同的空气中,经一定时间,食品会从空气中吸收水分, 达到平衡。这时食品内所含的水分对应的相对湿度称为平衡相对湿度。由水分活度定义和相 对湿度定义可知:此时,相对湿度即为水分活度。(阳=Aw) 物料的水分活度与空气平衡相对湿度是不同的两个概念,分别表示物料与空气在达到平 衡后双方各自的状态。如物料与相对湿度数值比它水分活度大的空气相接触,即物料将从空 气中吸收水分,直至达到平衡,该现象为吸湿现象:反之为去湿现象 (二)平衡水分 物料与空气之间水分达到动态平衡,物料中所含水分为该介质条件下,物料的平衡水分。 平衡水分与物料种类和介质条件有关。 若物料与一定湿度的空气接触,物料中总有一部分水分不能被除去,这部分水分就是平 衡水分,能被介质带走的水分称为自由水分,被除去的水包括两部分:一部分为结合水,别 一部分为非结合水

s s s P P P H − = 0.622 Ps------根据空气温度在饱和水蒸汽表中查到 Pw-----根据温度计/露点仪测露点温度查到。 (二)、温度 湿空气温度可用干球温度和湿球湿度表示 用普通湿度计测得湿空气温度即为干球温度θ 在普通温度计感温部分包湿纱布。湿纱布一部分浸入水中,使其保持湿润状态,即构成 湿球温度计。湿球温度计所指示的平衡温度θw,实质上是湿纱布中水分的温度,该温度由 湿空气干球温度θ及湿度 H 所决定。θw=f(H, θ) 当湿空气θ(干球温度)一定,如其 H 愈高,则θw 也愈高。 当湿空气达饱和时,θw=θ;不饱和空气θw<θ 测得空气θ,θw,可求出空气中湿含量。 单位时间,空气传向湿纱布热量 ( ) = hA − w 单位时间,湿纱布表面水分汽化量 N k A(H H) = H w − = rw • N hA( ) r k (H H) − w = w H w − h---对流传热系数 ( ) w w H w r k h H = H − − A---接触面积 KH---以湿度差为动力传质系数 N----单位时间气化水分量 H----空气湿度 Hw----θw 时空气饱和湿度 rw-----θw 时水汽化潜热 三、食品物料与干燥介质间的平衡关系 (一)物料的水分活度与空气相对湿度之间关系 Aw→物料→物料和空气充分接触,使空气 P 水=物料 P 水,此时,P 水/P 饱和蒸汽压=Aw 将完全干燥的食品置于各种相对湿度不同的空气中,经一定时间,食品会从空气中吸收水分, 达到平衡。这时食品内所含的水分对应的相对湿度称为平衡相对湿度。由水分活度定义和相 对湿度定义可知:此时,相对湿度即为水分活度。(RH=Aw) 物料的水分活度与空气平衡相对湿度是不同的两个概念,分别表示物料与空气在达到平 衡后双方各自的状态。如物料与相对湿度数值比它水分活度大的空气相接触,即物料将从空 气中吸收水分,直至达到平衡,该现象为吸湿现象;反之为去湿现象 (二)平衡水分 物料与空气之间水分达到动态平衡,物料中所含水分为该介质条件下,物料的平衡水分。 平衡水分与物料种类和介质条件有关。 若物料与一定湿度的空气接触,物料中总有一部分水分不能被除去,这部分水分就是平 衡水分,能被介质带走的水分称为自由水分,被除去的水包括两部分:一部分为结合水,别 一部分为非结合水

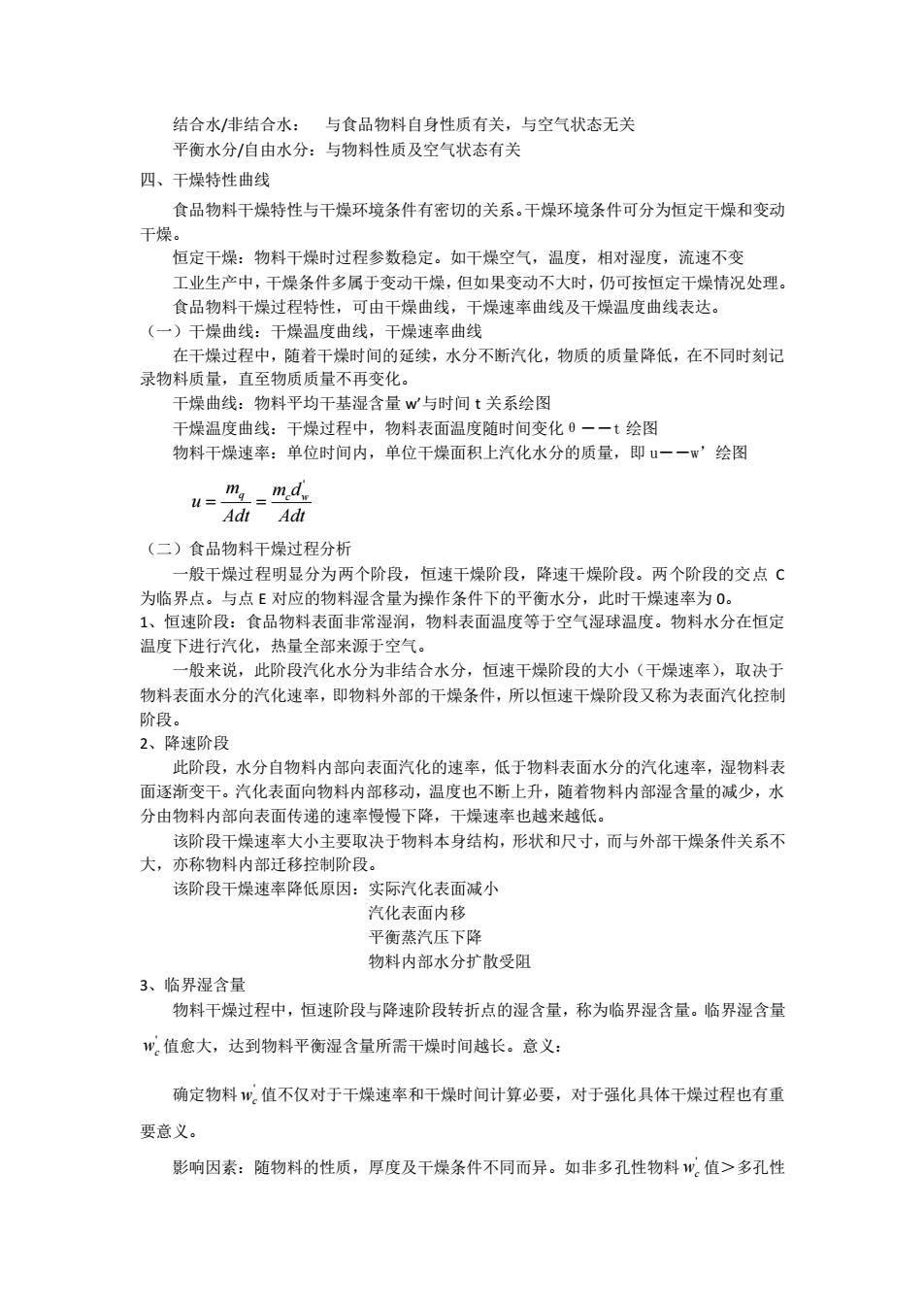

结合水非结合水:与食品物料自身性质有关,与空气状态无关 平衡水分/伯由水分:与物料性质及空气状态有关 四、干燥特性曲线 食品物料干燥特性与干燥环境条件有密切的关系。干燥环境条件可分为恒定干燥和变动 干燥。 恒定干燥:物料干燥时过程参数稳定。如干燥空气,温度,相对湿度,流速不变 工业生产中,干燥条件多属于变动干燥,但如果变动不大时,仍可按恒定干燥情况处理。 食品物料干燥过程特性,可由干燥曲线,干燥速率曲线及干燥温度曲线表达。 (一)干燥曲线:干燥温度曲线,干燥速率曲线 在干燥过程中,随着干燥时间的延续,水分不断汽化,物质的质量降低,在不同时刻记 录物料质量,直至物质质量不再变化。 干燥曲线:物料平均干基湿含量W与时间t关系绘图 干燥温度曲线:干燥过程中,物料表面温度随时间变化0一一t绘图 物料干燥速率:单位时间内,单位干燥面积上汽化水分的质量,即u一一w’绘图 u= Adt Adt (二)食品物料干燥过程分析 一般干燥过程明显分为两个阶段,恒速干燥阶段,降速干燥阶段。两个阶段的交点C 为临界点。与点E对应的物料湿含量为操作条件下的平衡水分,此时干燥速率为0。 1、恒速阶段:食品物料表面非常湿润,物料表面温度等于空气湿球温度。物料水分在恒定 温度下进行汽化,热量全部来源于空气。 一般来说,此阶段汽化水分为非结合水分,恒速干燥阶段的大小(干燥速率),取决于 物料表面水分的汽化速率,即物料外部的干燥条件,所以恒速干燥阶段又称为表面汽化控制 阶段。 2、降速阶段 此阶段,水分自物料内部向表面汽化的速率,低于物料表面水分的汽化速率,湿物料表 面逐渐变干。汽化表面向物料内部移动,温度也不断上升,随着物料内部湿含量的减少,水 分由物料内部向表面传递的速率慢慢下降,干燥速率也越来越低。 该阶段干燥速率大小主要取决于物料本身结构,形状和尺寸,而与外部干燥条件关系不 大,亦称物料内部迁移控制阶段。 该阶段干燥速率降低原因:实际汽化表面减小 汽化表面内移 平衡蒸汽压下降 物料内部水分扩散受阻 3、临界湿含量 物料干燥过程中,恒速阶段与降速阶段转折点的湿含量,称为临界湿含量。临界湿含量 w。值愈大,达到物料平衡湿含量所需干燥时间越长。意义: 确定物料W。值不仅对于干燥速率和干燥时间计算必要,对于强化具体干燥过程也有重 要意义。 影响因素:随物料的性质,厚度及干燥条件不同而异。如非多孔性物料"。值>多孔性

结合水/非结合水: 与食品物料自身性质有关,与空气状态无关 平衡水分/自由水分:与物料性质及空气状态有关 四、干燥特性曲线 食品物料干燥特性与干燥环境条件有密切的关系。干燥环境条件可分为恒定干燥和变动 干燥。 恒定干燥:物料干燥时过程参数稳定。如干燥空气,温度,相对湿度,流速不变 工业生产中,干燥条件多属于变动干燥,但如果变动不大时,仍可按恒定干燥情况处理。 食品物料干燥过程特性,可由干燥曲线,干燥速率曲线及干燥温度曲线表达。 (一)干燥曲线:干燥温度曲线,干燥速率曲线 在干燥过程中,随着干燥时间的延续,水分不断汽化,物质的质量降低,在不同时刻记 录物料质量,直至物质质量不再变化。 干燥曲线:物料平均干基湿含量 w’与时间 t 关系绘图 干燥温度曲线:干燥过程中,物料表面温度随时间变化θ――t 绘图 物料干燥速率:单位时间内,单位干燥面积上汽化水分的质量,即 u――w’绘图 Adt m d Adt m u q c w ' = = (二)食品物料干燥过程分析 一般干燥过程明显分为两个阶段,恒速干燥阶段,降速干燥阶段。两个阶段的交点 C 为临界点。与点 E 对应的物料湿含量为操作条件下的平衡水分,此时干燥速率为 0。 1、恒速阶段:食品物料表面非常湿润,物料表面温度等于空气湿球温度。物料水分在恒定 温度下进行汽化,热量全部来源于空气。 一般来说,此阶段汽化水分为非结合水分,恒速干燥阶段的大小(干燥速率),取决于 物料表面水分的汽化速率,即物料外部的干燥条件,所以恒速干燥阶段又称为表面汽化控制 阶段。 2、降速阶段 此阶段,水分自物料内部向表面汽化的速率,低于物料表面水分的汽化速率,湿物料表 面逐渐变干。汽化表面向物料内部移动,温度也不断上升,随着物料内部湿含量的减少,水 分由物料内部向表面传递的速率慢慢下降,干燥速率也越来越低。 该阶段干燥速率大小主要取决于物料本身结构,形状和尺寸,而与外部干燥条件关系不 大,亦称物料内部迁移控制阶段。 该阶段干燥速率降低原因:实际汽化表面减小 汽化表面内移 平衡蒸汽压下降 物料内部水分扩散受阻 3、临界湿含量 物料干燥过程中,恒速阶段与降速阶段转折点的湿含量,称为临界湿含量。临界湿含量 ' wc 值愈大,达到物料平衡湿含量所需干燥时间越长。意义: 确定物料 ' wc 值不仅对于干燥速率和干燥时间计算必要,对于强化具体干燥过程也有重 要意义。 影响因素:随物料的性质,厚度及干燥条件不同而异。如非多孔性物料 ' wc 值>多孔性

物料w。,物料愈厚,w提高。 五、干燥过程中的传热与传质 食品物料的干燥过程是热量传递和质量传递同时存在过程,伴随着传热,传质,物料 达到干燥。热量和质量是通过物料内部和外部传递来实现的。 (一)物料外部的传热与传质 无论何种干燥方式,干燥介质均围绕在物料周围,在靠近物料表面形成界面层。界面层 状态不同于介质内部,主要表现为:速度降低,其厚度为决定因素。 被环绕表面状态,与气体粘度成正比,与气体流速成反比。 界面层厚度:从介质出现速度梯度的那一点到被干燥物体表面的距离即界面层厚度。 由于界面层存在速度梯度,所以在距物料表面不同的距离处造成不同温度降,出现温度 梯度,温度梯度与空气流速及介质导热性有关。 湿度梯度,方向与速度梯度和湿度梯度相反。 干燥过程中,界面层存在造成传热,传质阻力。为提高干燥速度,必有减少界面层厚度, 必须综合考虑界面层温度梯度,速度梯度及蒸汽分压湿度的影响因素。可通过以下途径实现 提高干燥速度: 提高物料温度,提高介质流速,强化蒸汽压差 (二)物料内部传热传质 物料干燥过程:表面受热干燥逐渐向中心传递 物料干燥初期,水分均匀分布,随着干燥进行,表面水分下降,形成温度梯度,水分传 递受温度梯度,湿度梯度及物料本身导湿性影响。 干燥过程中,由于温度梯度,湿度梯度方向相反,造成干燥不彻底,物料发生不理想变 化,采用升温、降温、再升温、再降温的工艺,强化水分内部扩散。 (三)干燥过程的控制 合理处理好物料内部外部传热,传质关系即可有效控制干燥进行。干燥速率由表面汽化 速率与内部扩散速率共同决定。 干燥初期:表面汽化速率<内部扩散速率 措施:提高介质湿度,降低介质湿度,改善介质与物料之间的流动和接触状况。 干燥后期:表面汽化速率>内部扩散速率(内部扩散速率为限制因素) 水分无法及时到达物料表面,造成汽化界面内移,产生干燥层使干燥困难 措施:减小料层厚度,缩短水分在内部的扩散距离 使物料堆积疏松,扩大干燥表面积 采用接触加热和微波加热。使温度、湿度梯度方向一致 第二节干燥过程中食品的主要变化 物料干燥过程中,发生主要变化:物料内部组织结构的物理变化: 物料组成成分发生化学变化 这些变化直接关系到干燥制品质量及对贮藏条件要求,而且不同于干燥工艺变化程度也 有差别。 一、物理变化 1、干缩:由于脱水干燥造成物料收缩的现象,内压降低 未失活细胞,干缩严重,失活细胞,干缩较小。 评价:线性干缩,程度小,收缩均匀的物料复水性好。 2、表面硬化 原因:溶质在物料表面积累产生结晶硬化

物料 ' wc ,物料愈厚, ' wc 提高。 五、干燥过程中的传热与传质 食品物料的干燥过程是热量传递和质量传递同时存在过程,伴随着传热,传质,物料 达到干燥。热量和质量是通过物料内部和外部传递来实现的。 (一) 物料外部的传热与传质 无论何种干燥方式,干燥介质均围绕在物料周围,在靠近物料表面形成界面层。界面层 状态不同于介质内部,主要表现为:速度降低,其厚度为决定因素。 被环绕表面状态,与气体粘度成正比,与气体流速成反比。 界面层厚度:从介质出现速度梯度的那一点到被干燥物体表面的距离即界面层厚度。 由于界面层存在速度梯度,所以在距物料表面不同的距离处造成不同温度降,出现温度 梯度,温度梯度与空气流速及介质导热性有关。 湿度梯度,方向与速度梯度和湿度梯度相反。 干燥过程中,界面层存在造成传热,传质阻力。为提高干燥速度,必有减少界面层厚度, 必须综合考虑界面层温度梯度,速度梯度及蒸汽分压湿度的影响因素。可通过以下途径实现 提高干燥速度: 提高物料温度,提高介质流速,强化蒸汽压差 (二) 物料内部传热传质 物料干燥过程:表面受热干燥逐渐向中心传递 物料干燥初期,水分均匀分布,随着干燥进行,表面水分下降,形成温度梯度,水分传 递受温度梯度,湿度梯度及物料本身导湿性影响。 干燥过程中,由于温度梯度,湿度梯度方向相反,造成干燥不彻底,物料发生不理想变 化,采用升温、降温、再升温、再降温的工艺,强化水分内部扩散。 (三) 干燥过程的控制 合理处理好物料内部外部传热,传质关系即可有效控制干燥进行。干燥速率由表面汽化 速率与内部扩散速率共同决定。 干燥初期:表面汽化速率<内部扩散速率 措施:提高介质湿度,降低介质湿度,改善介质与物料之间的流动和接触状况。 干燥后期:表面汽化速率>内部扩散速率(内部扩散速率为限制因素) 水分无法及时到达物料表面,造成汽化界面内移,产生干燥层使干燥困难 措施:减小料层厚度,缩短水分在内部的扩散距离 使物料堆积疏松,扩大干燥表面积 采用接触加热和微波加热。使温度、湿度梯度方向一致 第二节 干燥过程中食品的主要变化 物料干燥过程中,发生主要变化:物料内部组织结构的物理变化; 物料组成成分发生化学变化 这些变化直接关系到干燥制品质量及对贮藏条件要求,而且不同于干燥工艺变化程度也 有差别。 一、物理变化 1、干缩:由于脱水干燥造成物料收缩的现象,内压降低 未失活细胞,干缩严重,失活细胞,干缩较小。 评价:线性干缩,程度小,收缩均匀的物料复水性好。 2、表面硬化 原因:溶质在物料表面积累产生结晶硬化