第一节概述 一、食品低温保藏定义 降低食品温度,并维持低温水平或冻结状态,以延缓或阻止食品的腐败变质,达到食品 长途运输和短期或长期贮藏的目的的保藏方法 二、食品低温保藏历史 很早,人们利用天然冰保藏食品,受季节和区域和限制 19世纪,压缩式冷冻机发明,食品冷冻不依靠自然 20世纪 食品技术商业化,普及 三、食品冷冻目的(低温处理的目的) 1.保藏手段 低温抑制微生物生长繁殖和食品中酶活性,降低非酶因素引起的化学反应速率,因而能 够延长食品保存期限。 2.加工处理手段 低温好处:使食品加工处理比较方便 改善食品性状,提高食品的价值 制成新产品 食品低温保藏也称冷冻保藏,分为冷却贮藏和冻结贮藏。 冷却贮藏T>冻结点,短期或长期贮藏 冻结贮藏T<冻结点,长期贮藏 四、食品冷冻温度范围 冷却贮藏温度范围:-2℃~15℃ 冻结贮藏温度范围:-12℃~-30℃。我国一般为-18℃~-23℃,国际<-25℃。 食品冷冻厂冷藏窠俗称高温库,冻藏窠称为低温库一 畜肉宰后经历过程: 冷凉:(自然冷却):40℃~20℃ 冷却:(人工制冷)40/20℃→0一4℃(略高于冰点) 过冷:冰点→形成冰结晶临界温度,但尚未冻结(肉制品一般为-5℃~-6℃) 冻结:冰形成,临界温度→冰点以下温度(至低熔共晶点为止) 继续冻结:任何冰点以下温度→低熔共晶点 继续冷却:温度由低熔共晶点继续下降 冷藏:将肉体温度维持在恒定的某一冰点以上温度的保藏过程(0一4℃) 冻藏:将肉体温度维持在恒定的某一冰点以下温度的保藏过程(-15℃~-18℃) 解冻:将肉体温度由冰点以下温度提高到冰点以上的温度,并使冰变为水的过程 回热:肉体温度由应战以上温度升温至室温以下的过程 五、低温对酶及微生物的影响 1.对酶活性的影响 酶活性与温度的关系:在一定温度范围内,酶活性随温度升高而升高,温度过高,酶即 变性失活。 酶的最适温度:酶促反应速度最大时的温度,即酶的最适温度。一般为30-40℃。 温度系数Q:衡量酶活性因温度而发生的变化。 Q0= k K1一温度为t时,酶促反应的化学反应速率常数

第一节 概述 一、食品低温保藏定义 降低食品温度,并维持低温水平或冻结状态,以延缓或阻止食品的腐败变质,达到食品 长途运输和短期或长期贮藏的目的的保藏方法 二、食品低温保藏历史 很早, 人们利用天然冰保藏食品,受季节和区域和限制 19 世纪,压缩式冷冻机发明,食品冷冻不依靠自然 20 世纪 食品技术商业化,普及 三、食品冷冻目的(低温处理的目的) 1. 保藏手段 低温抑制微生物生长繁殖和食品中酶活性,降低非酶因素引起的化学反应速率,因而能 够延长食品保存期限。 2. 加工处理手段 低温好处:使食品加工处理比较方便 改善食品性状,提高食品的价值 制成新产品 食品低温保藏也称冷冻保藏,分为冷却贮藏和冻结贮藏。 冷却贮藏 T>冻结点,短期或长期贮藏 冻结贮藏 T<冻结点,长期贮藏 四、食品冷冻温度范围 冷却贮藏温度范围:-2℃~15℃ 冻结贮藏温度范围:-12℃~-30℃。我国一般为-18℃~-23℃,国际<-25℃。 食品冷冻厂,冷藏室俗称高温库,冻藏室称为低温库。 畜肉宰后经历过程: 冷凉:(自然冷却):40℃~20℃ 冷却:(人工制冷)40/20℃→0~4℃(略高于冰点) 过冷:冰点→形成冰结晶临界温度,但尚未冻结(肉制品一般为-5℃~-6℃) 冻结:冰形成,临界温度→冰点以下温度(至低熔共晶点为止) 继续冻结:任何冰点以下温度→低熔共晶点 继续冷却:温度由低熔共晶点继续下降 冷藏:将肉体温度维持在恒定的某一冰点以上温度的保藏过程(0~4℃) 冻藏:将肉体温度维持在恒定的某一冰点以下温度的保藏过程(-15℃~-18℃) 解冻:将肉体温度由冰点以下温度提高到冰点以上的温度,并使冰变为水的过程 回热:肉体温度由应战以上温度升温至室温以下的过程 五、低温对酶及微生物的影响 1. 对酶活性的影响 酶活性与温度的关系:在一定温度范围内,酶活性随温度升高而升高,温度过高,酶即 变性失活。 酶的最适温度:酶促反应速度最大时的温度,即酶的最适温度。一般为 30-40℃。 温度系数 Q10:衡量酶活性因温度而发生的变化。 1 2 10 k k Q = K1------温度为 t 时,酶促反应的化学反应速率常数

K2-一温度为t+10℃时,酶促反应的化学反应速率常数 在一定温度范围内,大多数酶的Q值为2-3,即温度每下降10℃,酶的活性就会削弱至 原来的1/2~1/3,所以低温可抑制酶活性。但在低温下,酶仍有部分活性,其催化作用仍 在进行,当温度升高时,酶即复活。 食品加工中,为了将酶活性引起的不良变化降到最低,食品常经短时间热烫(预煮), 将酶活性钝化,然后再冻结。检验酶是否钝化的标准为:过氧化物酶是否残留活性。 2.低温对微生物的影响 1)低温与微生物的关系 任何微生物都有一定的正常系列的温度范围,温度降低,其活动能力变微弱, 温度降低到微生物最低生长温度,微生物停止生长, 温度降低到微生物最低生长温度以下,微生物死亡 低温下,微生物死亡速度比在高温下缓慢,冻结或冰冻介质容易促使微生物死亡 2)微生物低温致死原因 温度下降,微生物细胞内酶活性降低,物质代谢反应速度降低,微生物生长繁殖下降 酶的温度系数(Q。)值不同,破坏各生化反应一致性,破坏微生物新陈代谢 细胞内原生质上升,胶体吸水性降低,蛋白质分散度改变,最后导致不可逆蛋白质凝固, 破坏其物质代谢正常运行,严重损害细胞。 食品冻结时,冰形成,有如下后果: 细胞内原生质/胶体脱水,细胞内溶质浓度上升,使蛋白质变性 使微生物细胞受到机械性的破坏 与常温相比,冷却贮藏可以延长食品贮藏期,贮藏可抑制所有微生物生长。 3)影响微生物低温致死的因素 温度高低:冰点左右或冰点以上温度微生物会逐渐生长繁殖,冻结温度(-2~-5℃)对微生 物危胁最大,但温度极低时(-20~-25℃),死亡速率下降 降温速度:冻结温度以上,降温越快,微生物死亡率提高, 冻结温度以下,降温越快,微生物死亡率降低 结合水分和过冷状态:结合水含量高,降温易形成过冷状态,有利于保持细胞胶体稳定性, 微生物不易死亡。 介质:高水分,低p州值会加速微生物死亡,糖、盐、蛋白质、脂肪有保护作用 贮藏期:冻结贮藏时微生物的数量一般随着贮藏期的增加而有所减少,但贮藏温度越低,减 少的量越少。 食品冻结贮藏时,微生物数量虽也会下降,但和高温热处理具有本质的区别,因为低温 并不是有效的杀菌措施,而是抑制其生长繁殖的有效措施。 第二节食品的冷却 冷却是食品冷藏前的阶段,易腐食品在刚采收或屠宰后立即进行冷却最理想,这样可以 及时抑制食品内的生物化学变化和微生物生长繁殖过程,最大限度保持食品原料原始质量, 抑制微生物和酶引起的变质。食品冷却过程中的冷却速度和冷却终了温度是抑制食品本身的 生化变化和微生物的生长繁殖,防止食品质量下降的决定性因素。 食品冷却本质上是一种热交换过程。 一、影响食品冷却过程因素 影响食品冷却过程中的冷却过程的因素归纳一下有以下几点:冷却介质性质,食品物料 性状,及二者之间温差及接触方式。 1.冷却介质 即从食品中吸收质量,把质量传递给冷却装置的媒介。常用的冷却介质有气体,液体和

K2------温度为 t+10℃时,酶促反应的化学反应速率常数 在一定温度范围内,大多数酶的 Q 值为 2-3,即温度每下降 10℃,酶的活性就会削弱至 原来的 1/2~1/3,所以低温可抑制酶活性。但在低温下,酶仍有部分活性,其催化作用仍 在进行,当温度升高时,酶即复活。 食品加工中,为了将酶活性引起的不良变化降到最低,食品常经短时间热烫(预煮), 将酶活性钝化,然后再冻结。检验酶是否钝化的标准为:过氧化物酶是否残留活性。 2. 低温对微生物的影响 1) 低温与微生物的关系 任何微生物都有一定的正常系列的温度范围,温度降低,其活动能力变微弱, 温度降低到微生物最低生长温度,微生物停止生长, 温度降低到微生物最低生长温度以下,微生物死亡 低温下,微生物死亡速度比在高温下缓慢,冻结或冰冻介质容易促使微生物死亡 2) 微生物低温致死原因 温度下降,微生物细胞内酶活性降低,物质代谢反应速度降低,微生物生长繁殖下降 酶的温度系数(Q10)值不同,破坏各生化反应一致性,破坏微生物新陈代谢 细胞内原生质上升,胶体吸水性降低,蛋白质分散度改变,最后导致不可逆蛋白质凝固, 破坏其物质代谢正常运行,严重损害细胞。 食品冻结时,冰形成,有如下后果: 细胞内原生质/胶体脱水,细胞内溶质浓度上升,使蛋白质变性 使微生物细胞受到机械性的破坏 与常温相比,冷却贮藏可以延长食品贮藏期,贮藏可抑制所有微生物生长。 3) 影响微生物低温致死的因素 温度高低:冰点左右或冰点以上温度微生物会逐渐生长繁殖,冻结温度(-2~-5℃)对微生 物危胁最大,但温度极低时(-20~-25℃),死亡速率下降 降温速度:冻结温度以上,降温越快,微生物死亡率提高, 冻结温度以下,降温越快,微生物死亡率降低 结合水分和过冷状态:结合水含量高,降温易形成过冷状态,有利于保持细胞胶体稳定性, 微生物不易死亡。 介质:高水分,低 pH 值会加速微生物死亡,糖、盐、蛋白质、脂肪有保护作用 贮藏期:冻结贮藏时微生物的数量一般随着贮藏期的增加而有所减少,但贮藏温度越低,减 少的量越少。 食品冻结贮藏时,微生物数量虽也会下降,但和高温热处理具有本质的区别,因为低温 并不是有效的杀菌措施,而是抑制其生长繁殖的有效措施。 第二节 食品的冷却 冷却是食品冷藏前的阶段,易腐食品在刚采收或屠宰后立即进行冷却最理想,这样可以 及时抑制食品内的生物化学变化和微生物生长繁殖过程,最大限度保持食品原料原始质量, 抑制微生物和酶引起的变质。食品冷却过程中的冷却速度和冷却终了温度是抑制食品本身的 生化变化和微生物的生长繁殖,防止食品质量下降的决定性因素。 食品冷却本质上是一种热交换过程。 一、影响食品冷却过程因素 影响食品冷却过程中的冷却过程的因素归纳一下有以下几点:冷却介质性质,食品物料 性状,及二者之间温差及接触方式。 1. 冷却介质 即从食品中吸收质量,把质量传递给冷却装置的媒介。常用的冷却介质有气体,液体和

固体。 气体:空气,经济,冷却速度慢,导致干耗,氧化,冷却装置上面会凝水或结霜 液体:冷水冰水混合物,冷却速度快,可导致交叉污染,营养物质损失,食品带水 固体:淡水冰,传热介于气液之间,无氧化和干耗问题,但是劳动强度较大。 2.冷却过程中传热问题 食品在冷却过程中的热交换,包括对流传热和传导传热 对流:流体和固体表面时互相间的热交换过程。 单位时间从食品表面传递给冷却介质的热量Φ,=hA(T,-T,) h-对流放热系数(W(m2·K)) A-食品冷却表面面积(m) Ts--食品的表面温度(K) Tr-冷却介质的温度(K) 当流体流动时,h变大。因此,食品进行冷却时,常强制对流,以提高食品冷却速度。 传导传热:热量在物体内的传递。食品冷却时,热量从内部向表面传递,即为传导传 热。热量一般从温度高的一面向温度低的一面传递。 单位时间内以热传导方式传递的热量可用下式表示 Φ.=A(T-T2)/x 入-食品的热导率(W川(m·K) A--热传导的面积(m2) TT2一-两个面各自的温度(K) x-两个面之间的距离(m) 入随食品种类不同而不同。主要与食品中水分和脂肪含量有关。另外冻结状态食品的 入值要比未凝结时显著增加。 由此可得出:影响食品冷却过程中冷却速度和冷却终了温度因素有:冷却介质的相态, 物理性质,冷却介质的运动状态和速度。冷却介质与食品的温差,食品的厚度与物理性质(质 量热容,热导率)等 二、冷却方法 常用的食品冷却方法有冷风冷却,冷水冷却,碎冰冷却,真空冷却等。 1.碎冰冷却 优点:简易,冷却效果好,可避免干耗 冰块:鱼重=0.75:1,冰块大小最好不超过2cm 2.冷风冷却:使用范围广,缺点,易干耗 其冷却效果取决于冷空气相对温度,相对湿度和流速(一般0.5~3m/s)冷却装置蒸发 器和室内空气温差尽可能小,一般5~9℃。 3.冷水冷却 用水泵将降温后的冷水喷淋在食品上(或将食品浸渍)进行冷却的方法。 优点:冷却速度快,缺点:产品易受微生物污染 4.真空冷却(减压冷却) 水在压力降低情况下可以在低温条件下蒸发,水分蒸发吸收大量热量使食品降温。 优点:蔬菜快速冷却,缺点:投资大,操作成本高。 三、冷却过程中的能耗 1、食品冷却过程中的耗冷量:即冷却过程中食品的散热量

固体。 气体:空气, 经济,冷却速度慢,导致干耗,氧化,冷却装置上面会凝水或结霜 液体:冷水/冰水混合物,冷却速度快,可导致交叉污染,营养物质损失,食品带水 固体:淡水冰,传热介于气液之间,无氧化和干耗问题,但是劳动强度较大。 2. 冷却过程中传热问题 食品在冷却过程中的热交换,包括对流传热和传导传热 对流:流体和固体表面时互相间的热交换过程。 单位时间从食品表面传递给冷却介质的热量 ( ) t = hA Ts −Tr h-----对流放热系数(W/(m 2·K)) A-----食品冷却表面面积(m2 ) Ts-----食品的表面温度(K) Tr-----冷却介质的温度(K) 当流体流动时,h 变大。因此,食品进行冷却时,常强制对流,以提高食品冷却速度。 传导传热:热量在物体内的传递。食品冷却时,热量从内部向表面传递,即为传导传 热。热量一般从温度高的一面向温度低的一面传递。 单位时间内以热传导方式传递的热量可用下式表示 A T T x c ( )/ = 1 − 2 λ----食品的热导率(W/(m 2·K)) A----热传导的面积(m2 ) T1T2----两个面各自的温度(K) x----两个面之间的距离(m) λ随食品种类不同而不同。主要与食品中水分和脂肪含量有关。另外冻结状态食品的 λ值要比未凝结时显著增加。 由此可得出:影响食品冷却过程中冷却速度和冷却终了温度因素有:冷却介质的相态, 物理性质,冷却介质的运动状态和速度。冷却介质与食品的温差,食品的厚度与物理性质(质 量热容,热导率)等 二、冷却方法 常用的食品冷却方法有冷风冷却,冷水冷却,碎冰冷却,真空冷却等。 1. 碎冰冷却 优点:简易,冷却效果好,可避免干耗 冰块:鱼重=0.75:1,冰块大小最好不超过 2cm 2. 冷风冷却:使用范围广,缺点,易干耗 其冷却效果取决于冷空气相对温度,相对湿度和流速(一般 0.5~3m/s)冷却装置蒸发 器和室内空气温差尽可能小,一般 5~9℃。 3. 冷水冷却 用水泵将降温后的冷水喷淋在食品上(或将食品浸渍)进行冷却的方法。 优点:冷却速度快,缺点:产品易受微生物污染 4. 真空冷却(减压冷却) 水在压力降低情况下可以在低温条件下蒸发,水分蒸发吸收大量热量使食品降温。 优点:蔬菜快速冷却,缺点:投资大,操作成本高。 三、冷却过程中的能耗 1、 食品冷却过程中的耗冷量:即冷却过程中食品的散热量

假设:食品中无热源,周围介质温度稳定不变,食品内各点温度一致,则耗冷量公式: Q=mc(T初一T终) m-被冷却食品的质量(kg),co-一冻结点以上食品的质量热容 co确定:(1)干物质1.464k/kg·K) (2)低脂肪食品:C=c水w+c-1-w)=4.184w+1.464(1-W c本一水的质量热容4.184k/g·K) c干物质的质量热容,1.464k/kg·K) w食品含水量 T>T时,含脂肪食品的热容会随温度变化而变化。 (3)肉与肉制品质量热容 c=4.184+0.2092w蛋+0.4184w+(0.006276w++0.01464w)(T-273) T肉制品热力学温度 温度在初温(T初)和冷却后温度(T终)间的平均质量热容可按下式计算 c=4.184+0.2092w+0.4184w腊+(0.003138w于+0.00732w)(T初-T终)-2.929w 食品冷却过程平均耗冷量 -品 t.-时间(h)例题,p12 2、冷却率因素和安全系数 根据牛顿定律,冷却过程中食品温度变化的速度因食品和冷却介质间的温度差而异,温 差越大,温度变化速度越快,即: dT =-k(T-T) dt d-冷却时间(h)k--比例常数下-食品温度T-冷却介质温度 当冷却介质温度不变时,食品的散热量随食品温度下降而减少,即dQ,=mC,dT dQo=-kmG(T-T,). dt 上式表明,整个冷却过程中食品所需的耗冷量并非均匀一致,一般Q初期>Q末期,若按食 品冷却过程平均耗冷量中z选设备,那么所选设备难以担负起冷却初期的冷负荷,因此引入 冷却率因素: Q0= 食品冷却过程耗冷量 冷却率因素 冷却率因互通过试验和计算取得,并随进料时间和全部冷却时间比例而异。不论冷却, 冻结还是冻藏的冷负荷量一般均需增加5%~10%的安全系数。 Q 当选用冷却设备时,冷负荷(冷却率因素)加上安全系数(5%一10%),再除以冷却 时间,即每小时平均冷负荷量(kJ/h) 3、以空气为介质冷却时食品水分的蒸发量和食品的干缩度

假设:食品中无热源,周围介质温度稳定不变,食品内各点温度一致,则耗冷量公式: ( T ) Q0 = mc0 T初- 终 m----被冷却食品的质量(kg),c0-----冻结点以上食品的质量热容 c0 确定: (1)干物质 1.464 kJ/(kg·K) (2)低脂肪食品: 1 w 4.184w 1.464(1- w) c0 = c水w+ c干( − )= + c 水-----水的质量热容 4.184 kJ/(kg·K) c 干-----干物质的质量热容,1.464 kJ/(kg·K) w-----食品含水量 T>T 冻时,含脂肪食品的热容会随温度变化而变化。 (3)肉与肉制品质量热容 c0 = 4.184 + 0.2092w蛋 + 0.4184w脂 +(0.006276w干 + 0.01464w)(T - 273) T-----肉制品热力学温度 温度在初温(T 初)和冷却后温度(T 终)间的平均质量热容可按下式计算 c0 = 4.184 + 0.2092w蛋 + 0.4184w脂 +(0.003138w干 + 0.00732w)(T初 -T终)− 2.929w干 食品冷却过程平均耗冷量 t Q z 3.6 0 = t-----时间(h)例题,p12 2、 冷却率因素和安全系数 根据牛顿定律,冷却过程中食品温度变化的速度因食品和冷却介质间的温度差而异,温 差越大,温度变化速度越快,即: ( ) T Tr k dt dT = − − dt-----冷却时间(h) k-----比例常数 T------食品温度 Tr-------冷却介质温度 当冷却介质温度不变时,食品的散热量随食品温度下降而减少,即 dQ0 = mc0dT ( ) 0 0 T Tr kmc dt dQ = − − , 上式表明,整个冷却过程中食品所需的耗冷量并非均匀一致,一般 Q 初期>Q 末期,若按食 品冷却过程平均耗冷量Φz 选设备,那么所选设备难以担负起冷却初期的冷负荷,因此引入 冷却率因素: 冷却率因素 食品冷却过程耗冷量 0 = ' Q 冷却率因互通过试验和计算取得,并随进料时间和全部冷却时间比例而异。不论冷却, 冻结还是冻藏的冷负荷量一般均需增加 5%~10%的安全系数。 当选用冷却设备时,冷负荷( 冷却率因素 Q )加上安全系数(5%~10%),再除以冷却 时间,即每小时平均冷负荷量(kJ/h) 3、 以空气为介质冷却时食品水分的蒸发量和食品的干缩度

食品无包装或用可透蒸汽的保护膜包装时,用冷空气冷却时,食品除散热,还向外蒸发 水分,使食品失水干缩,俗称冷却干耗。 食品冷却时干缩度△g=%×100%, m △mo冷却过程中食品水分蒸发量(kg)m--食品质量 食品干缩后的不良后果: 质量减少 品质恶化(果蔬萎缩,调萎,嫩度下降,抗病力下降,贮藏性下降 肉类变色,促进表面氧化) 总体来说,干耗是一种不良现象,冷却速度越快,干耗越少。 肉类快速冷却时,内层水分不易向表面扩散,表层水很快蒸发,在肉表面形成一层坚质 的干燥膜,防止微生物入侵繁殖,而且可减少干耗。食品的水分蒸发率和食品与冷却介质之 间的水蒸汽压差及食品外露的表面积成正比。食品中水分蒸发有利于加速冷却。 潮湿食品在冷空气中冷却时,食品表面水分向空气蒸发。当空气与排管进行热交换时, 这些水分会在冷却排管上冷凝出来,则冷却排管吸收热量为 Qo3=Q+△m,c△T △mo冷却过程中食品水分蒸发量(kg)c--水的质量热容 △T一食品表面与冷却排管表面温度差 如果水在冷却排管表面凝结成霜,则冷却排管吸收的热量为: Qo4=Q6+△m△y △r-食品中蒸发出水分最终变成固态所释放的相变热(334.72k/kg) 计算冷却排管冷负荷时,要考虑食品散热及食品蒸发水分带来的额外冷负荷量。 四、冷却速度和时间 食品冷却速度就是食品温度下降的速度。一般食品表面温度下降最快,中心温度下降最 慢,整个食品的冷却速度以平均温度的下降速率来表示。 1、平板状食品 食品的冷却速度与许多因素有关。板状食品冷却速度近似公式: -0i-T To-板状食品初温 T-一冷却介质温度 a-热扩散率,a=3.62(m21h) Co 入-板状食品导热率 C-板状食品质量热容 p-板状食品密度 μ…常数,由么x的值决定 x-板状食品的厚度(m)t--食品冷却时间(h) u与 x有关,由P19页可看出, 元值小的时候,名x增大,则增大显者 h

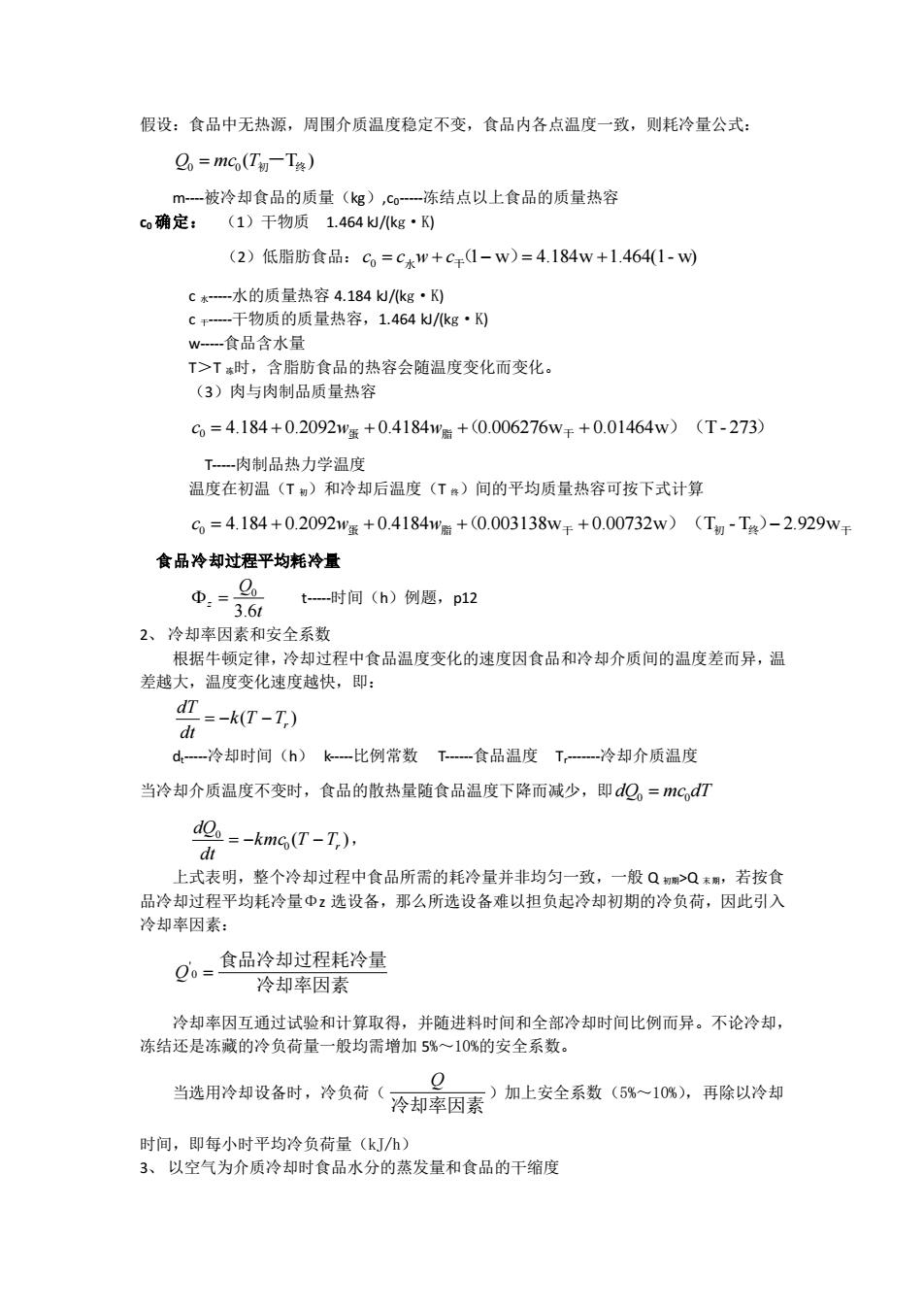

食品无包装或用可透蒸汽的保护膜包装时,用冷空气冷却时,食品除散热,还向外蒸发 水分,使食品失水干缩,俗称冷却干耗。 食品冷却时干缩度 0 100% = m m g , Δm0----冷却过程中食品水分蒸发量(kg) m-----食品质量 食品干缩后的不良后果: 质量减少 品质恶化(果蔬萎缩,凋萎,嫩度下降,抗病力下降,贮藏性下降 肉类变色,促进表面氧化) 总体来说,干耗是一种不良现象,冷却速度越快,干耗越少。 肉类快速冷却时,内层水分不易向表面扩散,表层水很快蒸发,在肉表面形成一层坚质 的干燥膜,防止微生物入侵繁殖,而且可减少干耗。食品的水分蒸发率和食品与冷却介质之 间的水蒸汽压差及食品外露的表面积成正比。食品中水分蒸发有利于加速冷却。 潮湿食品在冷空气中冷却时,食品表面水分向空气蒸发。当空气与排管进行热交换时, 这些水分会在冷却排管上冷凝出来,则冷却排管吸收热量为 Q03 = Q0 + m0 cT Δm0----冷却过程中食品水分蒸发量(kg) c-----水的质量热容 ΔT----食品表面与冷却排管表面温度差 如果水在冷却排管表面凝结成霜,则冷却排管吸收的热量为: Q = Q + m r 04 0 0 Δr----食品中蒸发出水分最终变成固态所释放的相变热(334.72kJ/kg) 计算冷却排管冷负荷时,要考虑食品散热及食品蒸发水分带来的额外冷负荷量。 四、冷却速度和时间 食品冷却速度就是食品温度下降的速度。一般食品表面温度下降最快,中心温度下降最 慢,整个食品的冷却速度以平均温度的下降速率来表示。 1、 平板状食品 食品的冷却速度与许多因素有关。板状食品冷却速度近似公式: t x r e x v T T 2 2 2 2 0 ( ) − − = − T0----板状食品初温 Tr-----冷却介质温度 α----热扩散率, ( / ) 3.6 2 m h c = λ----板状食品导热率 c----板状食品质量热容 ρ----板状食品密度 μ----常数,由 x h 的值决定 x----板状食品的厚度(m)t----食品冷却时间(h) μ与 x h 有关,由 P19 页可看出, x h 值小的时候, x h 增大,则μ增大显著