(CCD)4、A/D(图像采集)5、计算机。 而数码相机型金相显微镜(4XCZ):1、金相显微镜2、适配镜3、数码相机 (NIKO)。另外,其载物台的水平移动是靠纵向手轮和横向手轮来实现的,定 位更加准确。 图1-74A型金相显微镜 图1-84XCE金相显微镜 (2)金相显微镜的使用方法及注意事项 金相显微镜是一种精密光学仪器,在使用时要求细心和谨慎,严格按照使 用规程进行操作。 A.金相显微镜的使用规程 a)将显微镜的光源插头接在低压(6一8)变压器上,接通电源。 b)根据放大倍数,选用所需的物镜和目镜,分别安装在物镜座上和目镜筒 内。旋动物镜转换器,使物镜进入光路井定位(可感觉到定位器定位)。 c)将试样放在样品台中心,使观察面朝下并用弹簧片压住。 )转动粗调手轮先使镜筒上升,同时用眼观察,使物镜尽可能接近试样表 面(但不得与之相碰),然后反向转动粗调手轮,使镜筒渐渐下降以调节 焦距。当视场亮度增强时,再改用微调手轮调节,直到物像最清晰为 止。 ©)适当调节孔径光栏和视场光栏以获得最佳质量的物像。 )若使用油浸系物镜,可在物镜前透镜上滴一些松柏油,也可将松柏油直 接滴在试样上:油镜头用后,应立即用棉花沾取二甲苯溶液擦净后用擦 镜纸擦干。 B.注意事项 11

11 (CCD) 4、A/D(图像采集) 5、计算机。 而数码相机型金相显微镜(4XCZ): 1、金相显微镜 2、适配镜 3、数码相机 (NIKON)。另外,其载物台的水平移动是靠纵向手轮和横向手轮来实现的,定 位更加准确。 图 1-7 4XA 型金相显微镜 图 1-8 4XCE 金相显微镜 (2)金相显微镜的使用方法及注意事项 金相显微镜是一种精密光学仪器,在使用时要求细心和谨慎,严格按照使 用规程进行操作。 A. 金相显微镜的使用规程 a) 将显微镜的光源插头接在低压(6—8V)变压器上,接通电源。 b) 根据放大倍数,选用所需的物镜和目镜,分别安装在物镜座上和目镜筒 内。旋动物镜转换器,使物镜进入光路井定位(可感觉到定位器定位)。 c) 将试样放在样品台中心,使观察面朝下并用弹簧片压住。 d) 转动粗调手轮先使镜筒上升,同时用眼观察,使物镜尽可能接近试祥表 面(但不得与之相碰),然后反向转动粗调手轮,使镜筒渐渐下降以调节 焦距。当视场亮度增强时,再改用微调手轮调节,直到物像最清晰为 止。 e) 适当调节孔径光栏和视场光栏以获得最佳质量的物像。 f) 若使用油浸系物镜,可在物镜前透镜上滴一些松柏油,也可将松柏油直 接滴在试样上;油镜头用后,应立即用棉花沾取二甲苯溶液擦净后用擦 镜纸擦干。 B. 注意事项

)操作应细心,不能有粗暴和刷烈动作。严禁自行拆卸显微镜部件。 b)显微镜的镜头和试样表面不能用手直接触摸。若镜头中落入灰尘,可用 镜头纸或软毛刷轻轻擦试。 c)显微镜的照明灯泡必须接在6一8V变压器上,切勿直接插入220N电 源,以免烧毁灯泡。 )旋转粗调和微调手轮时,动作要慢,碰到故障应立即报告,不能强行用 力转动,以免损坏机件。 C.测微目镜的校正 在进行脱碳层深度检验、晶粒度评级及夹杂物定量分析等工作时,需要 用测微目镜对组成物的尺寸进行测量。测微目镜是在普通目镜光栏上(即初像焦 面上)装一个按0.1mm或0.5mm等分度的测微玻璃片。使用前,应用物镜测微尺 对其进行校正。物镜测微尺是刻有按0.01m分度的玻璃尺,尺的刻度全长 1m,具体校正方法如下: 将物镜测微尺作为被观察物体置于样品台上,刻度面朝物镜。用测微目 镜观察,并调节其旋钮,使物镜测微尺的若干刻度与测微目镜上若干刻度m 对齐,如图1-9所示。由于已知物镜测微尺每小格为0.01m,所以测微目镜中 每小格所量度的实际长度为: a=”Xao1(mm) 在图1-9中,物镜测微尺上的10格(相当于0.01mm×10=0.1mm)与测 微目镜的50格对齐,所以测微目镜内每小格所量度的实际长度为: a-38×0.01=0.02(mm)) 若用测微目镜测量的组织组成物长度为N格,则它的实际长度为N× a(m)。应注意,校正后进行实际测量时,必须仍用校正时的物镜,若改用别的 物镜,又需重新校正

12 a) 操作应细心,不能有粗暴和剧烈动作。严禁自行拆卸显微镜部件。 b) 显微镜的镜头和试样表面不能用手直接触摸。若镜头中落入灰尘,可用 镜头纸或软毛刷轻轻擦试。 c) 显微镜的照明灯泡必须接在 6—8V 变压器上,切勿直接插入 220V 电 源,以免烧毁灯泡。 d) 旋转粗调和微调手轮时,动作要慢,碰到故障应立即报告,不能强行用 力转动,以免损坏机件。 C. 测微目镜的校正 在进行脱碳层深度检验、晶粒度评级及夹杂物定量分析等工作时,需要 用测微目镜对组成物的尺寸进行测量。测微目镜是在普通目镜光栏上(即初像焦 面上)装一个按 0.1mm 或 0.5mm 等分度的测微玻璃片。使用前,应用物镜测微尺 对其进行校正。物镜测微尺是刻有按 0.01mm 分度的玻璃尺,尺的刻度全长 1mm,具体校正方法如下: 将物镜测微尺作为被观察物体置于样品台上,刻度面朝物镜。用测微目 镜观察,并调节其旋钮,使物镜测微尺的若干刻度 n 与测微目镜上若干刻度 m 对齐,如图 1-9 所示。由于已知物镜测微尺每小格为 0.01mm,所以测微目镜中 每小格所量度的实际长度为: 在图 1-9 中,物镜测微尺上的 10 格(相当于 0.01mm×10=0.1mm)与测 微目镜的 50 格对齐,所以测微目镜内每小格所量度的实际长度为: 若用测微目镜测量的组织组成物长度为 N 格,则它的实际长度为 N× a(mm)。应注意,校正后进行实际测量时,必须仍用校正时的物镜,若改用别的 物镜,又需重新校正

物镜测微尺 啡 目镜测徽尺 图19测微目镜刻度校正 第二章金相样品的制备 金相显微试样的制备过程包括取样、镶嵌、磨制、抛光、浸蚀等工序。现 简要叙述如下: 1.取样 显微试样的选取应根据研究目的,取其具有代表性的部位。例如:在研究 零件的失效原因时,应在失效的部位取样,同时在完好部位取样,以便比较和 分析:在研究铸件组织时,由于存在偏析现象,应从表面层到中心等典型区域 分别取样,以利于全面观察:对轧制和锻造材料,应同时截取横向(垂直于轧 向)和纵向(平行于轧向)试样,以分析比较表层缺陷及非金属夹杂物的分布情 况:在研究一般热处理零件时,由于其金相组织均匀,可在任一截面取样,但 对于表面热处理零件,则应注意观察其横截面组织情况。 试样截取方法视材料的性质不同而异,但均应保证不使被观察面的组织发 生变化。对软金属,可用手锯或锯床切割:对硬而脆的材料(如白口铸铁),可 用锤击方法:对极硬材料(如淬火钢),则可采用砂轮切片机或电火花线切割 机:在大工件上取样,可用氧气切割,等等。 截取的试样大小以便于握持、易于磨制为准,一般为直径¢(12一15)m 高度(或边长)12~15mm的圆柱体或正方体,如图1-10所示。 13

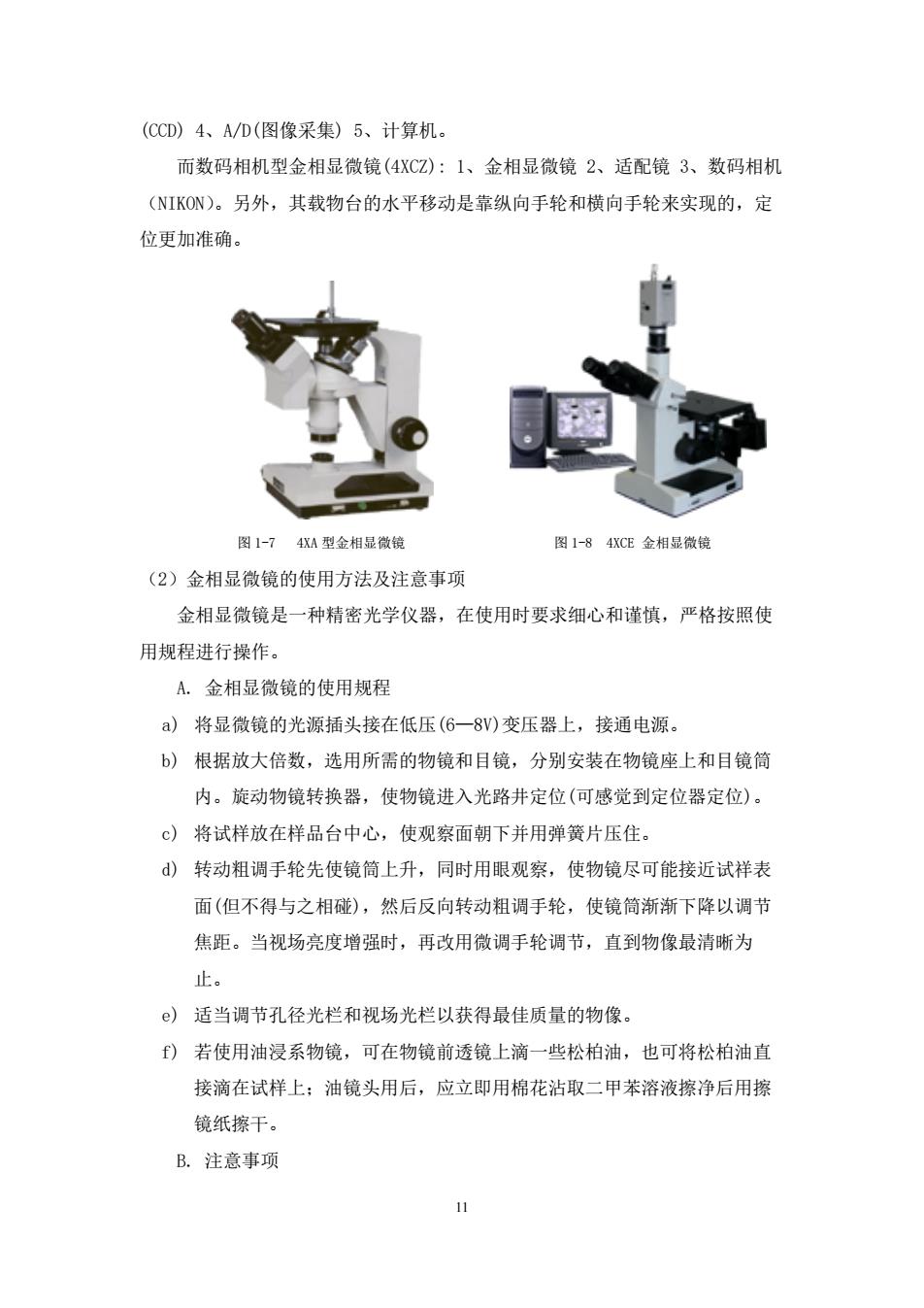

13 图 1-9 测微目镜刻度校正 第二章 金相样品的制备 金相显微试样的制备过程包括取样、镶嵌、磨制、抛光、浸蚀等工序。现 简要叙述如下: 1. 取样 显微试样的选取应根据研究目的,取其具有代表性的部位。例如:在研究 零件的失效原因时,应在失效的部位取样,同时在完好部位取样,以便比较和 分析;在研究铸件组织时,由于存在偏析现象,应从表面层到中心等典型区域 分别取样,以利于全面观察;对轧制和锻造材料,应同时截取横向(垂直于轧 向)和纵向(平行于轧向)试样,以分析比较表层缺陷及非金属夹杂物的分布情 况;在研究一般热处理零件时,由于其金相组织均匀,可在任一截面取样,但 对于表面热处理零件,则应注意观察其横截面组织情况。 试样截取方法视材料的性质不同而异,但均应保证不使被观察面的组织发 生变化。对软金属,可用手锯或锯床切割;对硬而脆的材料(如白口铸铁),可 用锤击方法;对极硬材料(如淬火钢),则可采用砂轮切片机或电火花线切割 机;在大工件上取样,可用氧气切割,等等。 截取的试样大小以便于握持、易于磨制为准,一般为直径¢(12—15)mm、 高度(或边长)12~15mm 的圆柱体或正方体,如图 1-10 所示

图1-0金相试样的尺寸 2.镶嵌 如果试样大小合适,便于用手握持磨制,则无需镶嵌。对于尺寸过于细小 的金属丝、片、管或不规则形状物,以及有特殊要求(例如需观察表层组织)的 试样,必须先将其镶嵌起来再磨制。 图1-山金相试样的钱嵌方法 (a)(b)机械镶嵌(c)低熔点合金镶嵌()塑料镶嵌

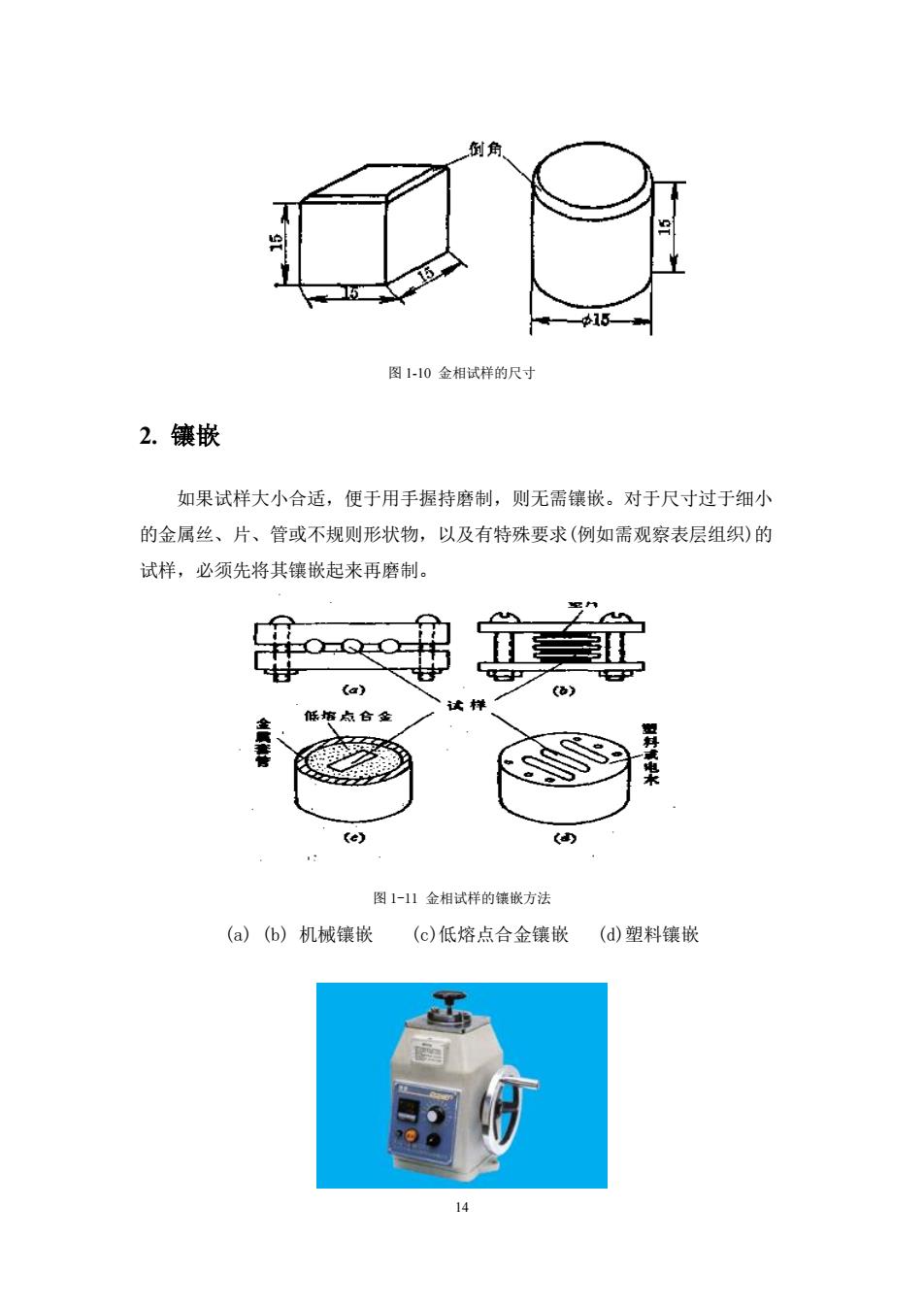

14 图 1-10 金相试样的尺寸 2. 镶嵌 如果试样大小合适,便于用手握持磨制,则无需镶嵌。对于尺寸过于细小 的金属丝、片、管或不规则形状物,以及有特殊要求(例如需观察表层组织)的 试样,必须先将其镶嵌起来再磨制。 图 1-11 金相试样的镶嵌方法 (a) (b) 机械镶嵌 (c)低熔点合金镶嵌 (d)塑料镶嵌

图1-12XQ-2B型金相试样镶嵌机 镶样方法很多,如低熔点合金镶嵌、电木粉或塑料镶嵌相机械夹持等,如 图1-11所示。目前多用电木粉镶嵌。使用该方法时,应注意镶样机的温度和压 力对试样组织的影响,例如:可能引起马氏体回火或软金属塑性变形,这时可 改用夹持法代之。XQ-2B镶样机如图1-12,主要性能参数:1)试样压制规格 022×15mm:030x×15mm:2)加热器规格650w220V:3)温度调节范围 100-180℃,数显温控:4)控制电源电压波动不大于±15%,220V,50Hz 3.磨制 磨制是为了得到平整的磨面,为抛光做准备。一般磨制过程分为粗磨和细 磨。 (1)粗磨粗磨一般在砂轮机上进行。对很软的材料,可用锉刀锉平。砂轮 粗磨应利用砂轮的侧面,并使试样沿砂轮径向作往复缓慢移动,施加压力要适 度、均匀。在磨制过程中要不断用水冷却试样,以防由于温度升高造成试样内 部组织变化。最后,将试样倒角,以免细磨及抛光时划破砂纸或抛光布。但对 需要观察表层组织的试样,不能倒角。 (②)细磨粗磨后的试样表面仍有较深的磨痕(如图1-13所示),需进行细 磨。细磨有手工磨光,机械磨光两种方法。手工磨光是用手握持试样,在金相 砂纸上单方向推移磨制,拉回时提起试样,使之脱离砂纸。我国金相砂纸按粗 细分为01号、02号、03号、04号、05号等几种。其规格可见表1,细磨时, 依次从01号磨至05号:每换细一级砂纸时,应先将试样清洗干净,以免把粗 砂粒带到下一级砂纸上去,再将试样的磨制方向调转90°,即磨制方向与上 道磨痕方向垂直。以便观察上一道磨痕是否全部消除

15 图 1-12 XQ-2B 型金相试样镶嵌机 镶样方法很多,如低熔点合金镶嵌、电木粉或塑料镶嵌相机械夹持等,如 图 1-11 所示。目前多用电木粉镶嵌。使用该方法时,应注意镶样机的温度和压 力对试样组织的影响,例如:可能引起马氏体回火或软金属塑性变形,这时可 改用夹持法代之。XQ-2B 镶样机如图 1-12,主要性能参数:1)试样压制规格 Ø22×15mm;Ø30×15mm;2)加热器规格 650W 220V;3)温度调节范围 100-180℃,数显温控;4)控制电源电压波动不大于±15%,220V,50Hz。 3. 磨制 磨制是为了得到平整的磨面,为抛光做准备。一般磨制过程分为粗磨和细 磨。 (1)粗磨 粗磨一般在砂轮机上进行。对很软的材料,可用锉刀锉平。砂轮 粗磨应利用砂轮的侧面,并使试样沿砂轮径向作往复缓慢移动,施加压力要适 度、均匀。在磨制过程中要不断用水冷却试样,以防由于温度升高造成试样内 部组织变化。最后,将试样倒角,以免细磨及抛光时划破砂纸或抛光布。但对 需要观察表层组织的试样,不能倒角。 (2)细磨 粗磨后的试样表面仍有较深的磨痕(如图 1-13 所示),需进行细 磨。细磨有手工磨光,机械磨光两种方法。手工磨光是用手握持试样,在金相 砂纸上单方向推移磨制,拉回时提起试样,使之脱离砂纸。我国金相砂纸按粗 细分为 01 号、02 号、03 号、04 号、05 号等几种。其规格可见表 1,细磨时, 依次从 01 号磨至 05 号;每换细一级砂纸时,应先将试样清洗干净,以免把粗 砂粒带到下一级砂纸上去,再将试样的磨制方向调转 90°,即磨制方向与上一 道磨痕方向垂直.以便观察上一道磨痕是否全部消除