第 制碱工业 4.2 石灰石的煅烧和盐水吸氨 4.2.1 石灰石煅烧过程的主要特点 Caco3=Cao+co2↑-Q 石灰石的成分:约95%为CaC03;2~4%MgC03; 少量SiO2;Fe203;Al203。 1、煅烧反应为吸热反应 煅烧时石灰石中混入焦炭或煤,燃烧时可提供石灰石分解反 应所需热量。燃料加入量(配焦比)要经热量衡算来确定。热 量衡算中要考虑石灰石的煅烧反应热以及其他各种热量损失

第 章 4 制碱工业 4.2 石灰石的煅烧和盐水吸氨 4.2.1 石灰石煅烧过程的主要特点 CaCO3 = CaO + CO2 - Q 石灰石的成分:约 石灰石的成分:约95%为CaCO3 ;2~4% MgCO3 ; 少量SiO2;Fe2O3;Al2O3。 1、煅烧反应为吸热反应 煅烧反应为吸热反应 煅烧时石灰石中混入焦炭或煤 燃烧时可提供石灰石分解反 煅烧时石灰石中混入焦炭或煤,燃烧时可提供石灰石分解反 应所需热量。燃料加入量(配焦比)要经热量衡算来确定。热 量衡算中要考虑石灰石的煅烧反应热以及其他各种热量损失

第 制碱工业 4.2 石灰石的煅烧和盐水吸氨 4.2.1 石灰石煅烧过程的主要特点 2、石灰窑的气相产物并非纯的CO2,还含有N2、及少量O2 CO. 窑气中的CO2浓度,可根据配焦比,通过系统的物料平衡估 算出来,约40%。 3、石灰石煅烧为气-固相反应。 反应的平衡常数为:K,=Pco, 其中,Pc2为气相中C02的平衡分压,其数值与温度有关, 参看表3-1

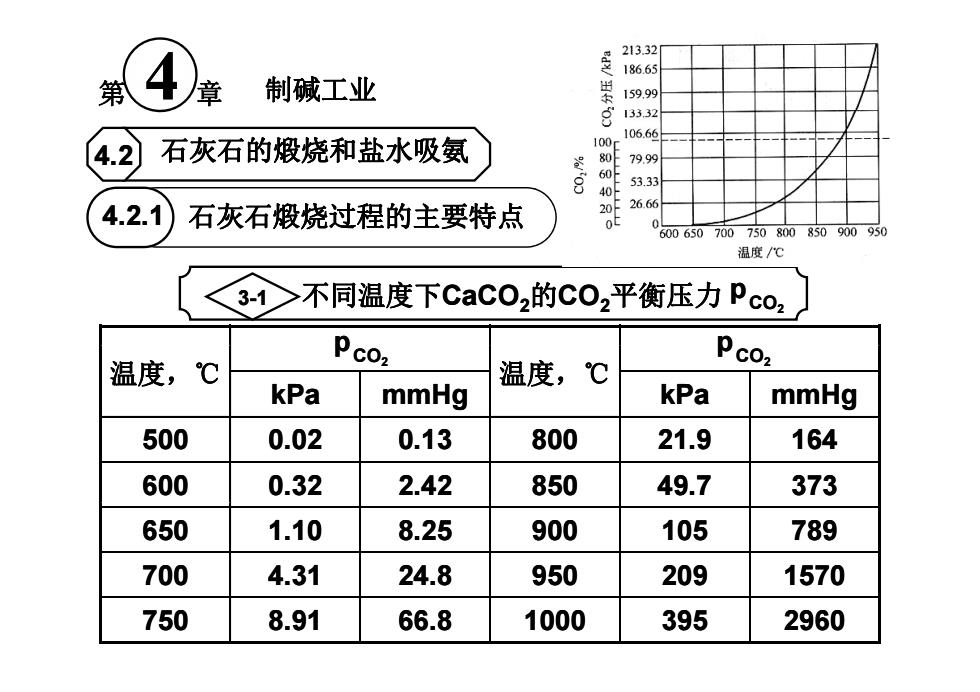

第 章 4 制碱工业 4.2 石灰石的煅烧和盐水吸氨 4.2.1 石灰石煅烧过程的主要特点 2、石灰窑的气相产物并非纯的CO2 ,还含有N2、及少量O2、 CO。 窑气中的CO2浓度,可根据配焦比,通过系统的物料平衡估 算出来 约, 40%。 3、石灰石煅烧为气 石灰石煅烧为气-固相反应。 反应的平衡常数为: 其中,pco2 为气相中CO2的平衡分压,其数值与温度有关, CO2 p K p pco2 2 参看表3-1

213.32 186.65 第 制碱工业 159.99 13332 106.66 4.2 石灰石的煅烧和盐水吸氨 100 79.9 53.33 4.2.1 石灰石煅烧过程的主要特点 20 26.66 600650700750800850900950 温度/℃ 3-1 不同温度下CaCO2的C02平衡压力Pco2 温度,℃ Pcoz 温度,℃ Pcoz kPa mmHg kPa mmHg 500 0.02 0.13 800 21.9 164 600 0.32 2.42 850 49.7 373 650 1.10 8.25 900 105 789 700 4.31 24.8 950 209 1570 750 8.91 66.8 1000 395 2960

第 章 4 制碱工业 4.2 石灰石的煅烧和盐水吸氨 4.2.1 石灰石煅烧过程的主要特点 p p 不同温度下CaCO2的CO2平衡压力 CO2 3-1 p 温度,℃ 温度,℃ kPa mmHg kPa mmHg CO2 p CO2 p 500 0.02 0.13 800 21.9 164 600 0.32 2.42 850 49.7 373 650 1.10 8.25 900 105 789 700 4.31 24.8 950 209 1570 750 8.91 66.8 1000 395 2960

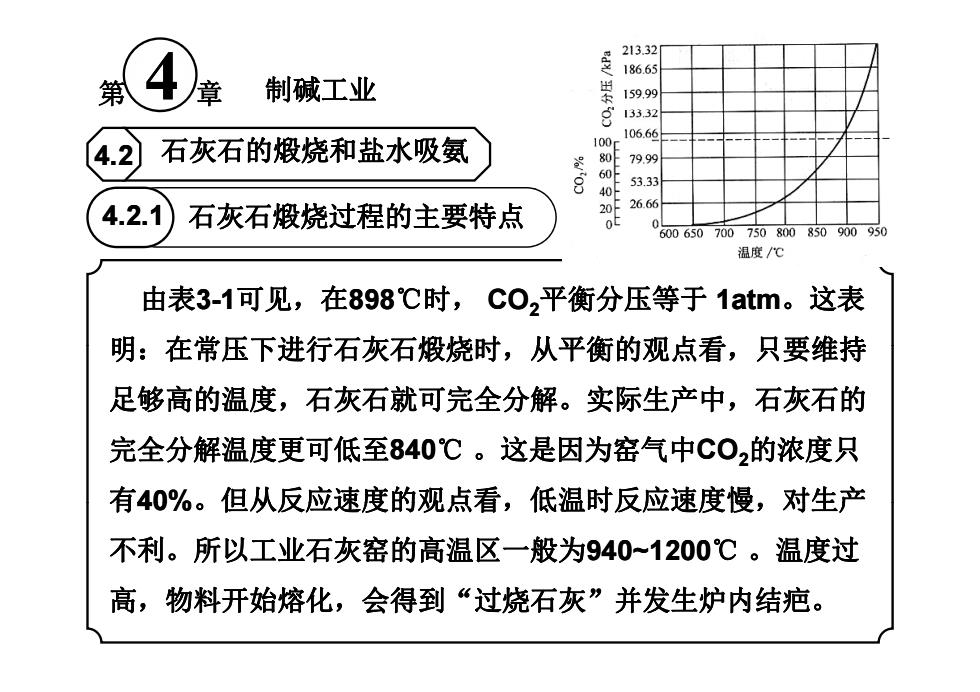

213.32 186.65 第 制碱工业 159.99 133.32 4.2 石灰石的煅烧和盐水吸氨 100 1066的 79.9 53.33 4.2.1 石灰石煅烧过程的主要特点 20 26.66 600650700750800850900950 温度/℃ 由表3-1可见,在898℃时,C02平衡分压等于1atm。这表 明:在常压下进行石灰石煅烧时,从平衡的观点看,只要维持 足够高的温度,石灰石就可完全分解。实际生产中,石灰石的 完全分解温度更可低至840℃。这是因为窑气中C0,的浓度只 有40%。但从反应速度的观点看,低温时反应速度慢,对生产 不利。所以工业石灰窑的高温区一般为940~1200℃。温度过 高,物料开始熔化,会得到“过烧石灰”并发生炉内结疤

第 章 4 制碱工业 4.2 石灰石的煅烧和盐水吸氨 4.2.1 石灰石煅烧过程的主要特点 由表3-1可见,在898℃时, CO2平衡分压等于 1atm。这表 明 在常压下进行石灰石煅烧时 从平衡的观点看 只要维持 明:在常压下进行石灰石煅烧时 在常压下进行石灰石煅烧时,从平衡的观点看 从平衡的观点看,只要维持 足够高的温度,石灰石就可完全分解。实际生产中,石灰石的 完全分解温度更可低至840℃ 。这是因为窑气中 这是因为窑气中CO2的浓度只 有40%。但从反应速度的观点看 低温时反应速度慢 对生产 但从反应速度的观点看 但从反应速度的观点看,低温时反应速度慢 低温时反应速度慢,对生产 不利。所以工业石灰窑的高温区一般为940~1200℃ 。温度过 高,物料开始熔化,会得到“过烧石灰”并发生炉内结疤

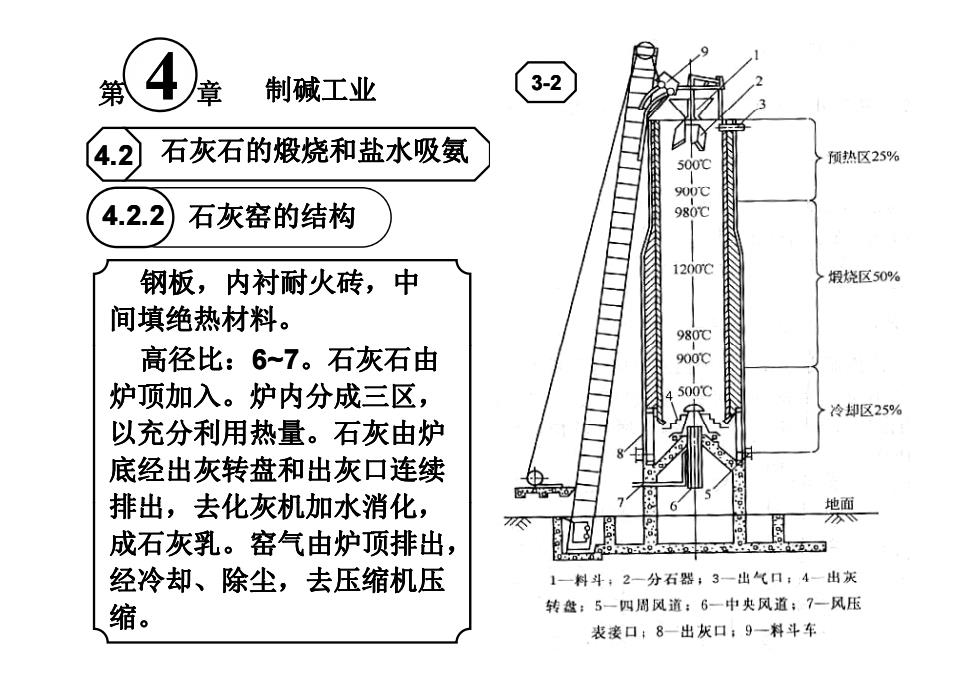

第 制碱工业 3-2 4.2 石灰石的煅烧和盐水吸氨 5000 预热区25% 4.2.2 石灰窑的结构 钢板,内衬耐火砖,中 1200C℃ 煅烧区50% 间填绝热材料。 高径比:67。石灰石由 980C 炉顶加入。炉内分成三区, 500℃ 冷却区25% 以充分利用热量。石灰由炉 底经出灰转盘和出灰口连续 排出,去化灰机加水消化, 地面 7 成石灰乳。窑气由炉顶排出, 经冷却、除尘,去压缩机压 1一料斗:2一分石器:3一出气口:4出灰 缩。 转盘:5一四周风道:6一中央风道:7一风压 表接口:8一出灰口:9一料斗车

第 章 4 制碱工业 3-2 4.2 石灰石的煅烧和盐水吸氨 4.2.2 石灰窑的结构 钢板,内衬耐火砖,中 间填绝热材料。 高径比:6~7。石灰石由 炉顶加入。炉内分成三区, 以充分利用热量 石灰由炉 以充分利用热量。石灰由炉 底经出灰转盘和出灰口连续 排出 去化灰机加水消化 排出,去化灰机加水消化, 成石灰乳。窑气由炉顶排出, 经冷却 除尘 去压缩机压 经冷却、除尘,去压缩机压 缩