的切削刀具、量具、滚动轴承、渗碳件 中温回火在350一500℃回火,所得组织为回火屈氏体,硬度约为RC40 48,其目的是获得高的弹性极限,同时有高的韧性。主要用于含碳0.5%一0.8% 的弹簧钢。 高温回火在500一650℃回火,所得组织为回火索氏体,硬度约为HRC25一 35。其目的是获得既有一定强度、硬度,又有良好的冲击韧性的综合机械性能。 常把淬火后经高温回火的处理称为调质处理,用于中碳的结构钢,如柴油机连杆 螺栓、汽车半轴以及机床主轴等重要零件】 (2)保温时间的确定为了使钢件内外各部分温度均达到指定温度,并完 成组织转变,使碳化物溶解和奥氏体成分均匀化,必须在淬火加热温度下保温 定时间。通常将钢件升温和保温所需时间算在一起,统称为加热时间。 热处理加热时间必须考虑许多因素,例如工件的尺寸和形状,使用的加热设 备及装炉量,装炉时炉子温度,钢的成分和原始组织,热处理的要求和目的等等。 具体时间可参考热处理手册中的有关数据。 保温时间(min)的经验公式:T=KD 式中:K为加热系数,一般K=1.5-2.0min/mm,若装炉量大,则可延长保 温时间:D为工件有效厚度(m)。碳钢在电炉中加热时间的计算列于表1一2。 表1一2碳钢在箱式炉中加热时间的确定 作 形 状 加热 圆柱形 方形 板形 温度 保 温 时 间 (C) 分钟/每毫米直径分钟/每毫米厚度分钟/每毫米厚度 700 1.5 2.2 3 800 1.0 1.5 2 900 0.8 1.6 1000 0.4 0.6 0.8 实际生产中多根据经验大致估算加热时间。一般规定,在空气介质中,升到 规定温度后的保温时间,对碳钢来说,按工件厚度每毫米需一分钟到一分半钟估 算:合金钢按每毫米二分钟估算。在盐浴炉中,保温时间则可缩短1一2倍。 6147

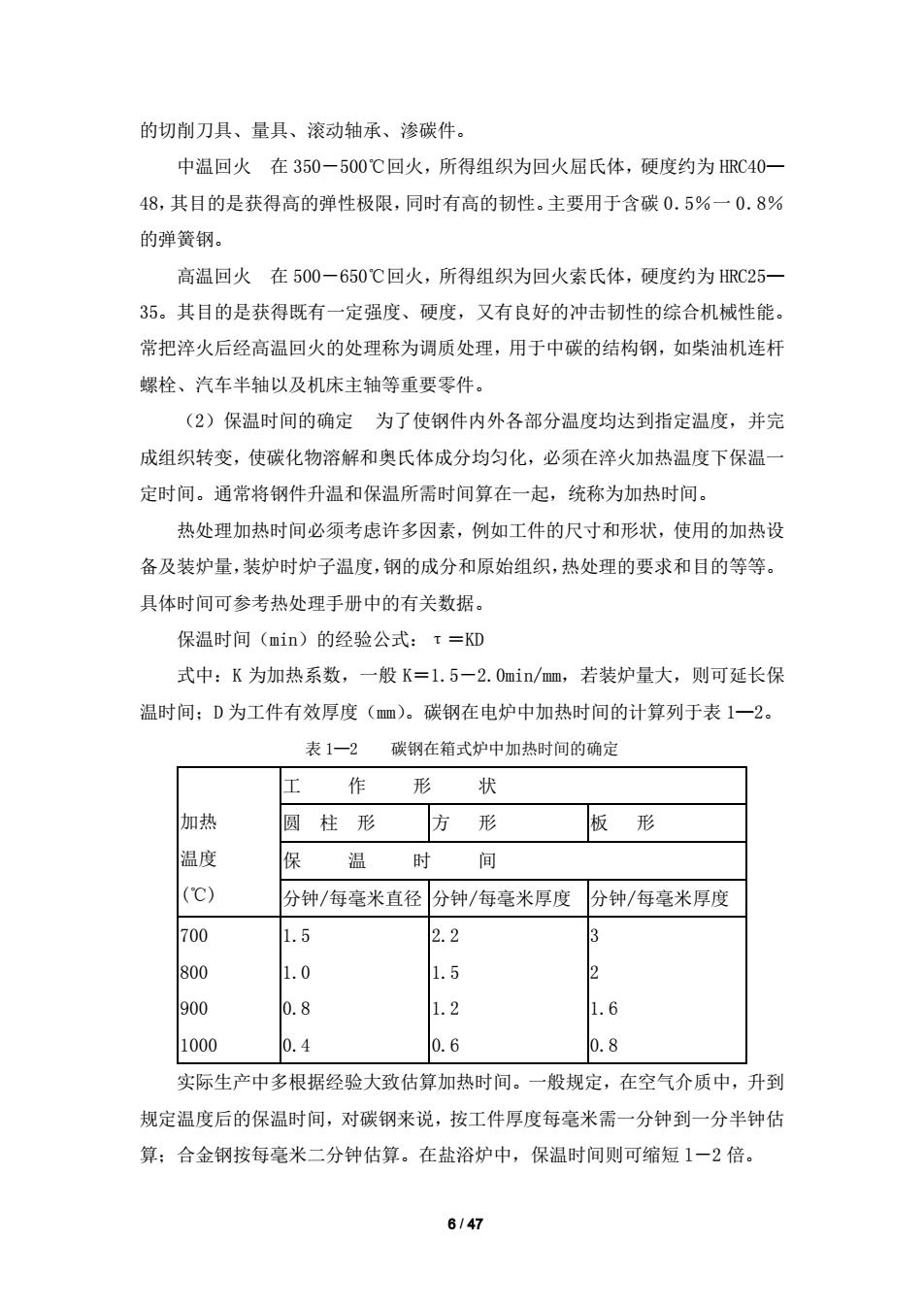

6 / 47 的切削刀具、量具、滚动轴承、渗碳件。 中温回火 在 350-500℃回火,所得组织为回火屈氏体,硬度约为 HRC40— 48,其目的是获得高的弹性极限,同时有高的韧性。主要用于含碳 0.5%一 0.8% 的弹簧钢。 高温回火 在 500-650℃回火,所得组织为回火索氏体,硬度约为 HRC25— 35。其目的是获得既有一定强度、硬度,又有良好的冲击韧性的综合机械性能。 常把淬火后经高温回火的处理称为调质处理,用于中碳的结构钢,如柴油机连杆 螺栓、汽车半轴以及机床主轴等重要零件。 (2)保温时间的确定 为了使钢件内外各部分温度均达到指定温度,并完 成组织转变,使碳化物溶解和奥氏体成分均匀化,必须在淬火加热温度下保温一 定时间。通常将钢件升温和保温所需时间算在一起,统称为加热时间。 热处理加热时间必须考虑许多因素,例如工件的尺寸和形状,使用的加热设 备及装炉量,装炉时炉子温度,钢的成分和原始组织,热处理的要求和目的等等。 具体时间可参考热处理手册中的有关数据。 保温时间(min)的经验公式:τ=KD 式中:K 为加热系数,一般 K=1.5-2.0min/mm,若装炉量大,则可延长保 温时间;D 为工件有效厚度(mm)。碳钢在电炉中加热时间的计算列于表 1—2。 表 1—2 碳钢在箱式炉中加热时间的确定 加热 温度 (℃) 工 作 形 状 圆 柱 形 方 形 板 形 保 温 时 间 分钟/每毫米直径 分钟/每毫米厚度 分钟/每毫米厚度 700 800 900 1000 1.5 1.0 0.8 0.4 2.2 1.5 1.2 0.6 3 2 1.6 0.8 实际生产中多根据经验大致估算加热时间。一般规定,在空气介质中,升到 规定温度后的保温时间,对碳钢来说,按工件厚度每毫米需一分钟到一分半钟估 算;合金钢按每毫米二分钟估算。在盐浴炉中,保温时间则可缩短 l-2 倍

回火时的加热、保温时间,应与回火温度结合起来考虑。一般来说,低温回 火为了稳定组织,清除内应力,回火时间要长一些,一般不少于1.5一2小时。 高温回火时间不宜过长,一般为0.5一1小时。 (3)冷却方法热处理时的冷却方式要适当,才能获得所要求的组织和性 能。 退火一般采用随炉冷却。正火采用空气冷却,大件可采用吹风冷却。淬火冷 却方法非常重要,一方面冷却速度要大于临界冷却速度,以保证全部得到马氏体 组织:另一方面冷却应尽量缓慢,以诚少内应力,避免变形和开裂。为了解决上 述矛盾,可以采用不同的冷却介质和方法,使淬火工件在奥氏体最不稳定的温度 范围内(650-550℃)快冷,超过临界冷却速度,而在Ms(300-200℃)点以下温 度尽可能慢冷,以减少内应力。常用淬火方法有单液淬火、双液淬火(先水冷后 油冷)、分级淬火,等温淬火。表1一3中列出了几种常用淬火介质的冷却能力。 表1一3常用淬火介质的冷却能力 冷却速度(℃/秒) 淬火介质 650℃-550℃ 300-200℃ 18℃的水 600 270 26℃的水 500 270 50℃的水 100 270 74℃的水 30 200 10%NaC1水溶液18℃ 1100 300 10%Na0H水溶液18℃ 1200 300 10%Na2C03水溶液18℃ 800 270 肥皂水 30 200 矿物油 150 30 变压器油 120 25 3、实验方法指导 7147

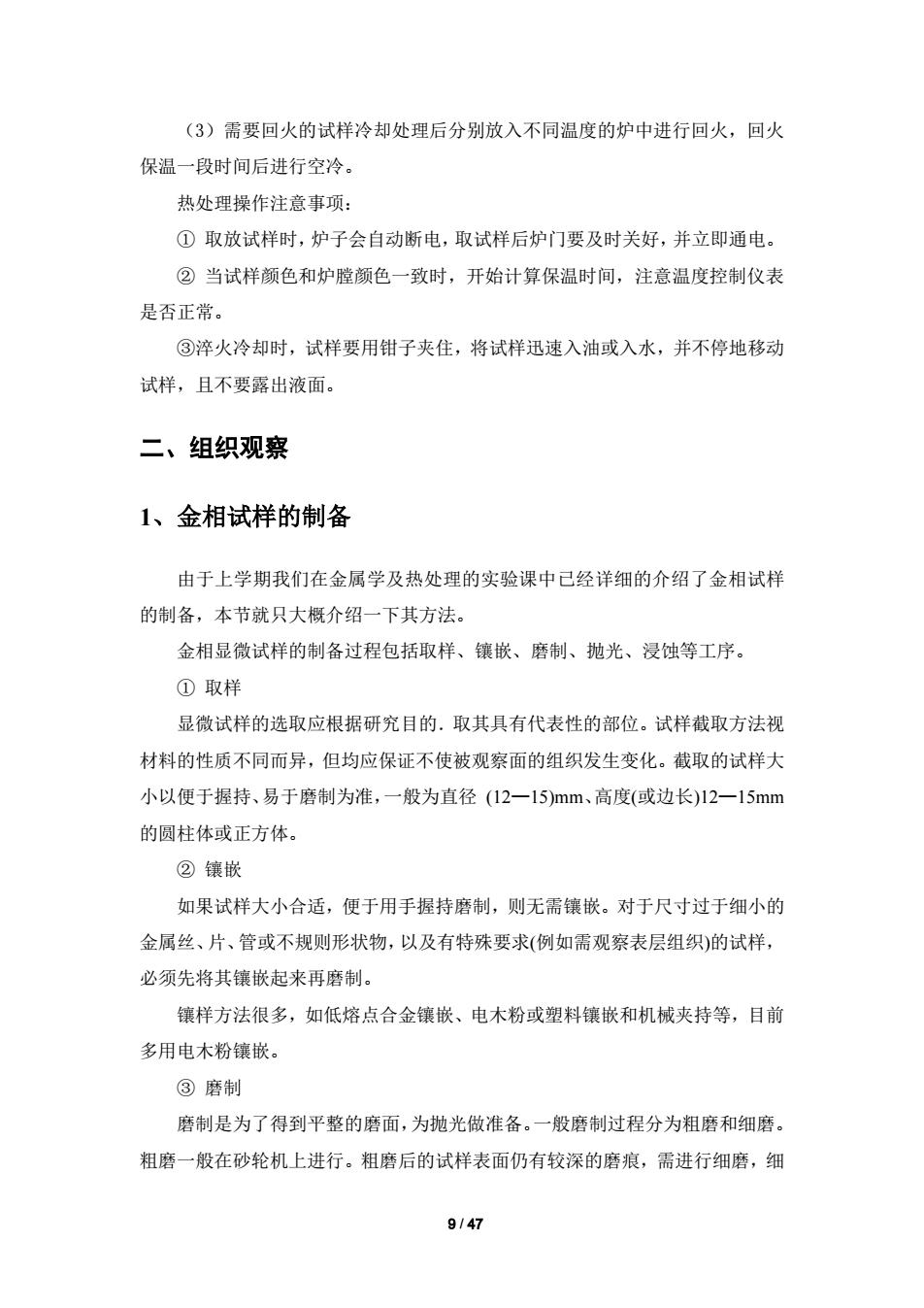

7 / 47 回火时的加热、保温时间,应与回火温度结合起来考虑。一般来说,低温回 火为了稳定组织,清除内应力,回火时间要长一些,一般不少于 1.5—2 小时。 高温回火时间不宜过长,一般为 0.5—1 小时。 (3)冷却方法 热处理时的冷却方式要适当,才能获得所要求的组织和性 能。 退火一般采用随炉冷却。正火采用空气冷却,大件可采用吹风冷却。淬火冷 却方法非常重要,一方面冷却速度要大于临界冷却速度,以保证全部得到马氏体 组织;另一方面冷却应尽量缓慢,以减少内应力,避免变形和开裂。为了解决上 述矛盾,可以采用不同的冷却介质和方法,使淬火工件在奥氏体最不稳定的温度 范围内(650-550℃)快冷,超过临界冷却速度,而在 Ms(300-200℃)点以下温 度尽可能慢冷,以减少内应力。常用淬火方法有单液淬火、双液淬火(先水冷后 油冷)、分级淬火,等温淬火。表 1-3 中列出了几种常用淬火介质的冷却能力。 表 1-3 常用淬火介质的冷却能力 淬火介质 冷却速度(℃/秒) 650℃-550℃ 300-200℃ 18℃的水 600 270 26℃的水 500 270 50℃的水 100 270 74℃的水 30 200 10%NaCl 水溶液 18℃ 1100 300 10%NaOH 水溶液 18℃ 1200 300 10%Na2CO3 水溶液 18℃ 800 270 肥皂水 30 200 矿物油 150 30 变压器油 120 25 3、实验方法指导

3.1、实验设备和材料 (1)箱式电阻炉: (2)淬火水槽、油槽: (3)钳子、手套、铁丝 (4)010mm×15mm尺寸的45钢试样、45钢拉伸试样、45钢冲击试样 3.2、实验内容 表14不同热处理工艺 序号材料热处理工艺 1 45钢退火 正火 (860℃保温15mins,空冷) 不完全水淬 (760℃保温15mins,水冷) 水淬 (860℃保温15mins,水冷) 油淬 (860℃保温15mins,油冷) 水淬后低温回火 (860℃保温15mins,水冷+200℃保温30mins,空冷) 水淬后中温回火 (860℃保温15mins,水冷+400℃保温30mins,空冷) 水淬后高温回火 (860℃保温15mins,水冷+600℃保温30mins,空冷) (1)全班分成8个小组,每组对应一种热处理工艺,其中退火为随炉冷却, 时间较长故退火态的试样由实验室事先处理好直接分给学生,每个学生三个试样 组织形貌观察及硬度测试试样,拉伸试样,冲击试样。 (2)将同一加热温度的试样放入相对应温度的炉子内加热(炉温预先由实验 室升好),保温一定时间(按1分钟/每毫米直径计算)后,进行冷却处理(水冷、 油冷、空冷)。 8147

8 / 47 3.1、实验设备和材料 (1)箱式电阻炉; (2)淬火水槽、油槽; (3)钳子、手套、铁丝; (4)Ø10mm×15mm 尺寸的 45 钢试样、45 钢拉伸试样、45 钢冲击试样 3.2、实验内容 表 1-4 不同热处理工艺 序号 材料 热处理工艺 1 45 钢 退火 2 正火 (860℃保温 15mins,空冷) 3 不完全水淬 (760℃保温 15mins,水冷) 4 水淬 (860℃保温 15mins,水冷) 5 油淬 (860℃保温 15mins,油冷) 6 水淬后低温回火 (860℃保温 15mins,水冷+200℃保温 30mins,空冷) 7 水淬后中温回火 (860℃保温 15mins,水冷+400℃保温 30mins,空冷) 8 水淬后高温回火 (860℃保温 15mins,水冷+600℃保温 30mins,空冷) (1)全班分成 8 个小组,每组对应一种热处理工艺,其中退火为随炉冷却, 时间较长故退火态的试样由实验室事先处理好直接分给学生,每个学生三个试样, 组织形貌观察及硬度测试试样,拉伸试样,冲击试样。 (2)将同一加热温度的试样放入相对应温度的炉子内加热(炉温预先由实验 室升好),保温一定时间(按 1 分钟/每毫米直径计算)后,进行冷却处理(水冷、 油冷、空冷)

(3)需要回火的试样冷却处理后分别放入不同温度的炉中进行回火,回火 保温一段时间后进行空冷。 热处理操作注意事项: ①取放试样时,炉子会自动断电,取试样后炉门要及时关好,并立即通电。 ②当试样颜色和炉膛颜色一致时,开始计算保温时间,注意温度控制仪表 是否正常。 ③淬火冷却时,试样要用钳子夹住,将试样迅速入油或入水,并不停地移动 试样,且不要露出液面。 二、组织观察 1、金相试样的制备 由于上学期我们在金属学及热处理的实验课中己经详细的介绍了金相试样 的制备,本节就只大概介绍一下其方法。 金相显微试样的制备过程包括取样、镶嵌、磨制、抛光、浸蚀等工序。 ①取样 显微试样的选取应根据研究目的.取其具有代表性的部位。试样截取方法视 材料的性质不同而异,但均应保证不使被观察面的组织发生变化。截取的试样大 小以便于握持、易于磨制为准,一般为直径(12一15)mm、高度(或边长)12一15mm 的圆柱体或正方体。 ②镶嵌 如果试样大小合适,便于用手握持磨制,则无需镶嵌。对于尺寸过于细小的 金属丝、片、管或不规则形状物,以及有特殊要求(例如需观察表层组织)的试样, 必须先将其镶嵌起来再磨制。 镶样方法很多,如低熔点合金镶嵌、电木粉或塑料镶嵌和机械夹持等,目前 多用电木粉镶嵌。 ③磨制 磨制是为了得到平整的磨面,为抛光做准备。一般磨制过程分为粗磨和细磨。 粗磨一般在砂轮机上进行。粗磨后的试样表面仍有较深的磨痕,需进行细磨,细 9147

9 / 47 (3)需要回火的试样冷却处理后分别放入不同温度的炉中进行回火,回火 保温一段时间后进行空冷。 热处理操作注意事项: ① 取放试样时,炉子会自动断电,取试样后炉门要及时关好,并立即通电。 ② 当试样颜色和炉膛颜色一致时,开始计算保温时间,注意温度控制仪表 是否正常。 ③淬火冷却时,试样要用钳子夹住,将试样迅速入油或入水,并不停地移动 试样,且不要露出液面。 二、组织观察 1、金相试样的制备 由于上学期我们在金属学及热处理的实验课中已经详细的介绍了金相试样 的制备,本节就只大概介绍一下其方法。 金相显微试样的制备过程包括取样、镶嵌、磨制、抛光、浸蚀等工序。 ① 取样 显微试样的选取应根据研究目的.取其具有代表性的部位。试样截取方法视 材料的性质不同而异,但均应保证不使被观察面的组织发生变化。截取的试样大 小以便于握持、易于磨制为准,一般为直径 (12—15)mm、高度(或边长)12—15mm 的圆柱体或正方体。 ② 镶嵌 如果试样大小合适,便于用手握持磨制,则无需镶嵌。对于尺寸过于细小的 金属丝、片、管或不规则形状物,以及有特殊要求(例如需观察表层组织)的试样, 必须先将其镶嵌起来再磨制。 镶样方法很多,如低熔点合金镶嵌、电木粉或塑料镶嵌和机械夹持等,目前 多用电木粉镶嵌。 ③ 磨制 磨制是为了得到平整的磨面,为抛光做准备。一般磨制过程分为粗磨和细磨。 粗磨一般在砂轮机上进行。粗磨后的试样表面仍有较深的磨痕,需进行细磨,细

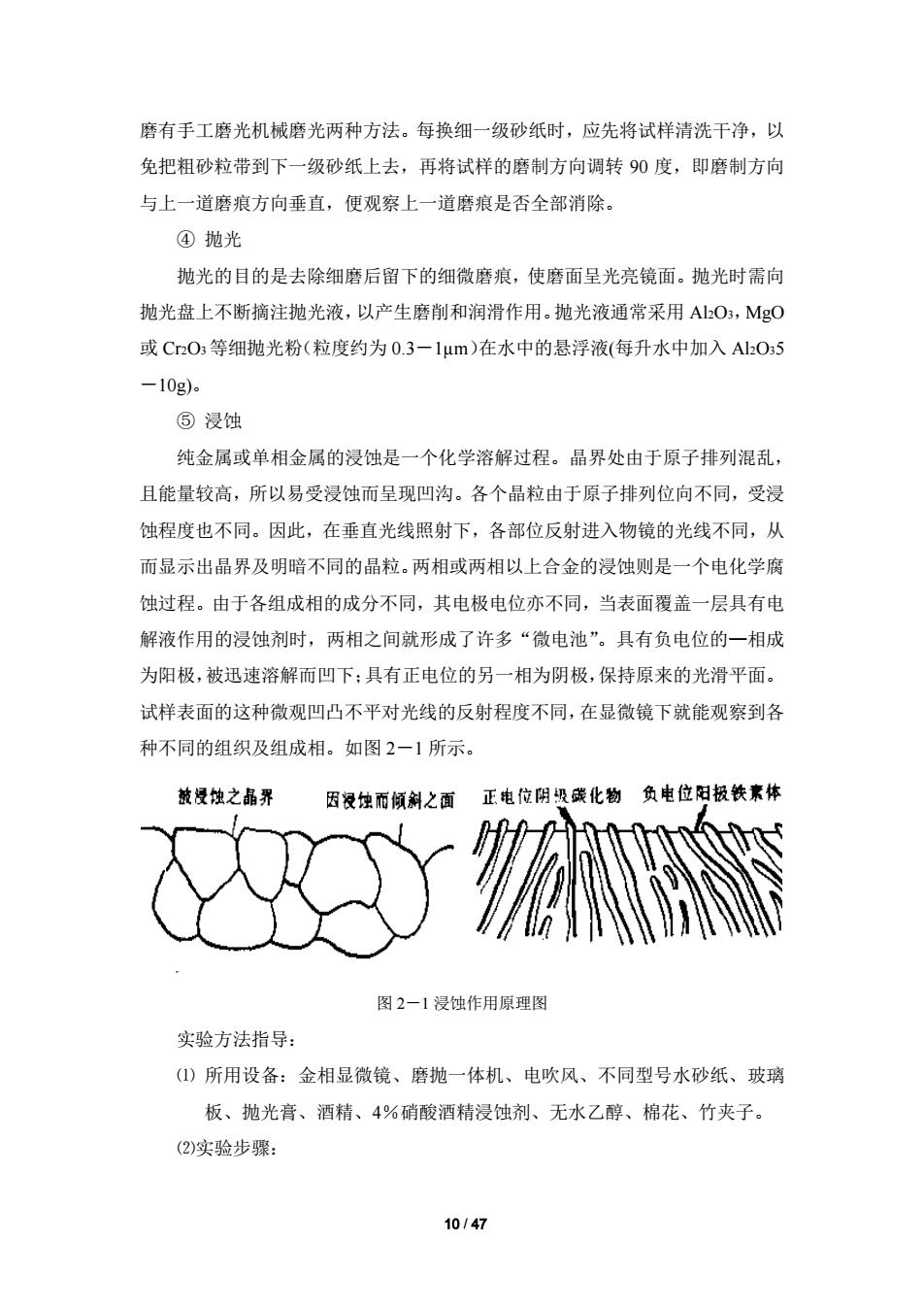

磨有手工磨光机械磨光两种方法。每换细一级砂纸时,应先将试样清洗干净,以 免把粗砂粒带到下一级砂纸上去,再将试样的磨制方向调转90度,即磨制方向 与上一道磨痕方向垂直,便观察上一道磨痕是否全部消除。 ④抛光 抛光的目的是去除细磨后留下的细微磨痕,使磨面呈光亮镜面。抛光时需向 抛光盘上不断摘注抛光液,以产生磨削和润滑作用.抛光液通常采用AO3,MgO 或CO等细抛光粉(粒度约为0.3-1μm)在水中的悬浮液(每升水中加入AO5 -10g ⑤浸蚀 纯金属或单相金属的浸蚀是一个化学溶解过程。晶界处由于原子排列混乱, 且能量较高,所以易受浸蚀而呈现凹沟。各个晶粒由于原子排列位向不同,受浸 蚀程度也不同。因此,在垂直光线照射下,各部位反射进入物镜的光线不同,从 而显示出品界及明暗不同的晶粒。两相或两相以上合金的浸蚀则是一个电化学腐 蚀过程。由于各组成相的成分不同,其电极电位亦不同,当表面覆盖一层具有电 解液作用的浸蚀剂时,两相之间就形成了许多“微电池”。具有负电位的一相成 为阳极,被迅速溶解而凹下:具有正电位的另一相为阴极,保持原来的光滑平面。 试样表面的这种微观凹凸不平对光线的反射程度不同,在显微镜下就能观察到各 种不同的组织及组成相。如图2一1所示。 被浸蚀之晶界 因浸蚀而倾斜之面 正电位阴圾碳化物负电位阳极铁素体 图2-1浸蚀作用原理图 实验方法指导: ()所用设备:金相显微镜、磨抛一体机、电吹风、不同型号水砂纸、玻璃 板、抛光膏、酒精、4%硝酸酒精浸蚀剂、无水乙醇、棉花、竹夹子。 (2)实验步骤 10147

10 / 47 磨有手工磨光机械磨光两种方法。每换细一级砂纸时,应先将试样清洗干净,以 免把粗砂粒带到下一级砂纸上去,再将试样的磨制方向调转 90 度,即磨制方向 与上一道磨痕方向垂直,便观察上一道磨痕是否全部消除。 ④ 抛光 抛光的目的是去除细磨后留下的细微磨痕,使磨面呈光亮镜面。抛光时需向 抛光盘上不断摘注抛光液,以产生磨削和润滑作用。抛光液通常采用 Al2O3,MgO 或 Cr2O3等细抛光粉(粒度约为 0.3-1µm)在水中的悬浮液(每升水中加入 Al2O35 -10g)。 ⑤ 浸蚀 纯金属或单相金属的浸蚀是一个化学溶解过程。晶界处由于原子排列混乱, 且能量较高,所以易受浸蚀而呈现凹沟。各个晶粒由于原子排列位向不同,受浸 蚀程度也不同。因此,在垂直光线照射下,各部位反射进入物镜的光线不同,从 而显示出晶界及明暗不同的晶粒。两相或两相以上合金的浸蚀则是一个电化学腐 蚀过程。由于各组成相的成分不同,其电极电位亦不同,当表面覆盖一层具有电 解液作用的浸蚀剂时,两相之间就形成了许多“微电池”。具有负电位的—相成 为阳极,被迅速溶解而凹下;具有正电位的另一相为阴极,保持原来的光滑平面。 试样表面的这种微观凹凸不平对光线的反射程度不同,在显微镜下就能观察到各 种不同的组织及组成相。如图 2-1 所示。 图 2-1 浸蚀作用原理图 实验方法指导: ⑴ 所用设备:金相显微镜、磨抛一体机、电吹风、不同型号水砂纸、玻璃 板、抛光膏、酒精、4%硝酸酒精浸蚀剂、无水乙醇、棉花、竹夹子。 ⑵实验步骤: