项目5发酵工艺控制及优化 在还没有搞清生产菌控制其代谢活动的机制之前,发酵过程的控制主要依赖 于能反映发酵过程变化的参数的控制。因此,建立各种监测系统,对于发现和分 析发酵过程中出现的问愿,及时对发酵过程实施人工控制,是发酵过程高产和稳 产的重要条件。 反映发酵过程变化的参数可以分为两类:一类是可以直接采用特定的传感器 监测的参数。它们包括各种反映物理环境和化学环境变化的参数,如:温度、压 力、搅拌功率、转速、泡沫、发酵液粘度、浊度、pH、离子浓度、溶解度、基 质浓度等,又被称为直接参数。另一类参数是到目前为止还没有可供使用的传感 器监测的参数,它们包括细胞生长速率、产物合成速率和积累速率、呼吸商等。 这些参数需要根据一些直接监测出来的参数,借助于电脑快速运算的功能和特定 的数学模型才能得到。因此这类参数又被称为间接参数。 一.发酵过程中的直接参数的检测 (物理环境参数的监测 1温度的影响及检测 在发酵过程中,需要维持生产菌的适宜的培养条件,其中比较重要的就是保 持菌生长和合成产物所需要的最适温度。因为微生物的生长及产物的合成都是在 各种酶催化下进行的,而温度恰恰是保证酶活性的重要因素,所以在发酵系统中 必须保证稳定而合适的温度环境。 ()影响发酵温度的因素 发酵过程中,由于菌体对培养基利用而发生的生物反应及搅拌时产生的摩擦 等等,都会产生一定的热量。同时罐壁的散热、水分的蒸发等也带走了一部分热 量,发酵过程中释放出来的净热量称为发酵热: 卫发酵=Q生物+2#-Q蒸发一2显一Q短射 a.生物热(Q生物):它是生产菌在生长繁殖过程中,本身所产生的大量的热。 生物热主要是培养基中的碳水化合物、脂肪和蛋白质被微生物分解成CO、N 水以及其他物质时释放出来的。释放出来的能量部分用来合成高能化合物,供微 生物合成和代谢活动的需要,部分用来合成产物,其余部分则以热的形式散发出

项目 5 发酵工艺控制及优化 在还没有搞清生产菌控制其代谢活动的机制之前,发酵过程的控制主要依赖 于能反映发酵过程变化的参数的控制。因此,建立各种监测系统,对于发现和分 析发酵过程中出现的问题,及时对发酵过程实施人工控制,是发酵过程高产和稳 产的重要条件。 反映发酵过程变化的参数可以分为两类:一类是可以直接采用特定的传感器 监测的参数。它们包括各种反映物理环境和化学环境变化的参数,如:温度、压 力、搅拌功率、转速、泡沫、发酵液粘度、浊度、pH、离子浓度、溶解度、基 质浓度等,又被称为直接参数。另一类参数是到目前为止还没有可供使用的传感 器监测的参数,它们包括细胞生长速率、产物合成速率和积累速率、呼吸商等。 这些参数需要根据一些直接监测出来的参数,借助于电脑快速运算的功能和特定 的数学模型才能得到。因此这类参数又被称为间接参数。 一. 发酵过程中的直接参数的检测 ㈠物理环境参数的监测 ⒈温度的影响及检测 在发酵过程中,需要维持生产菌的适宜的培养条件,其中比较重要的就是保 持菌生长和合成产物所需要的最适温度。因为微生物的生长及产物的合成都是在 各种酶催化下进行的,而温度恰恰是保证酶活性的重要因素,所以在发酵系统中 必须保证稳定而合适的温度环境。 ⑴影响发酵温度的因素 发酵过程中,由于菌体对培养基利用而发生的生物反应及搅拌时产生的摩擦 等等,都会产生一定的热量。同时罐壁的散热、水分的蒸发等也带走了一部分热 量,发酵过程中释放出来的净热量称为发酵热: Q发酵 = Q生物 + Q搅拌 −Q蒸发 −Q显 −Q辐射 a.生物热( Q生物 ):它是生产菌在生长繁殖过程中,本身所产生的大量的热。 生物热主要是培养基中的碳水化合物、脂肪和蛋白质被微生物分解成 CO2、NH3、 水以及其他物质时释放出来的。释放出来的能量部分用来合成高能化合物,供微 生物合成和代谢活动的需要,部分用来合成产物,其余部分则以热的形式散发出

来。生物热大量产生于菌体的对数生长期,这一阶段所产生的大量热成为发酵过 程热平衡的主要因素。 b.搅拌热Q#:在好气性培养的发酵设备中都有大功率的搅拌。搅拌器带动 发酵液作机械运动,造成液体与设备之间、液体与液体之间的摩擦,产生数量可 现的热。从电机的电能消耗中扣除部分其他形式的能的散失,可得到搅拌热的估 算值。 ©.蒸发热Q发:蒸发热是随发酵罐排出的尾气带走的水蒸发的热量。其温度 和湿度随控制条件和季节的不同而各异。水的蒸发以及排出的气体还夹带着部分 显热(Q显)散失到外界。 d.辐射热Q谢:因罐内外温度不同,发酵液中有部分热通过罐体向外辐射。 辐射热在一年四季是不同的,冬天影响大些,因罐内外温差大。 由于Q生物、?发和Q在发酵过程中是随时间变化的,因此发酵热在整个发酵 过程中也随时间变化。为了使发酵保持在一定温度下进行,必须采取措施,如在 夹套层或蛇管内通入冷水来控制,对小型发酵罐,散热较快,需用热水保湿。 乃0(上册),发酵热的测定方法。 (2)温度对发酵的影响 由于微生物反应是由各种生物酶参加的反应,所以从酶动力学来看,温度升 高,反应速度加大,生长代谢加快,产物生产期提前。但酶本身很易因热而失去 活性,温度越高,酶的失活也越快。它表现在菌体易于衰老,发酵周期缩短,产 物产量减少。 温度除了直接影响发酵过程中各种反应速率外,还会通过改变发酵液的物理 性质,间接影响菌的生物合成。如温度会影响基质和氧在发酵液中的溶氧和传递 速率,菌体对某些物质的分解吸收速率等。 此外,温度还会影响生物合成或代谢调节的方向和最终产物。这点不难理解, 因为温度会影响生物体内的酶的活性。如,金色链莓菌能同时产生四环素和金霉 素。在30℃以下时,该菌主要合成金霉素。35℃时,该菌只产生四环素而停止 生成金霉素

来。生物热大量产生于菌体的对数生长期,这一阶段所产生的大量热成为发酵过 程热平衡的主要因素。 b.搅拌热 Q搅拌 :在好气性培养的发酵设备中都有大功率的搅拌。搅拌器带动 发酵液作机械运动,造成液体与设备之间、液体与液体之间的摩擦,产生数量可 现的热。从电机的电能消耗中扣除部分其他形式的能的散失,可得到搅拌热的估 算值。 c.蒸发热 Q蒸发 :蒸发热是随发酵罐排出的尾气带走的水蒸发的热量。其温度 和湿度随控制条件和季节的不同而各异。水的蒸发以及排出的气体还夹带着部分 显热( Q显 )散失到外界。 d.辐射热 Q辐射 :因罐内外温度不同,发酵液中有部分热通过罐体向外辐射。 辐射热在一年四季是不同的,冬天影响大些,因罐内外温差大。 由于 Q生物 、Q蒸发 和 Q显 在发酵过程中是随时间变化的,因此发酵热在整个发酵 过程中也随时间变化。为了使发酵保持在一定温度下进行,必须采取措施,如在 夹套层或蛇管内通入冷水来控制,对小型发酵罐,散热较快,需用热水保湿。 P240 (上册),发酵热的测定方法。 ⑵温度对发酵的影响 由于微生物反应是由各种生物酶参加的反应,所以从酶动力学来看,温度升 高,反应速度加大,生长代谢加快,产物生产期提前。但酶本身很易因热而失去 活性,温度越高,酶的失活也越快。它表现在菌体易于衰老,发酵周期缩短,产 物产量减少。 温度除了直接影响发酵过程中各种反应速率外,还会通过改变发酵液的物理 性质,间接影响菌的生物合成。如温度会影响基质和氧在发酵液中的溶氧和传递 速率,菌体对某些物质的分解吸收速率等。 此外,温度还会影响生物合成或代谢调节的方向和最终产物。这点不难理解, 因为温度会影响生物体内的酶的活性。如,金色链霉菌能同时产生四环素和金霉 素。在 30℃以下时,该菌主要合成金霉素。35℃时,该菌只产生四环素而停止 生成金霉素

(3)最适温度的选择 所谓的最适温度就是最适于菌体生长和产物合成的温度。不同的菌体,不同 的培养条件,不同的酶反应,不同的生长阶段,最适温度应是不同的,而且菌体 生长的最适温度不一定等于产物合成的最适温度。如青霉素生产菌的最适生长温 度是30℃,而最适青霉素合成温度为20℃。乙醇生产菌的最适生长温度为30℃, 最适合成温度为33℃。所以在接种的初始阶段,应考虑生长菌体为主,优先调 节适于生长的温度,待到产物合成阶段,即调节最适合成温度,以满足生物合成 的需要。 此外,根据环境条件的优劣,可以通过调节温度来加以弥补。如通气条件较 差或溶氧较低时,可适当降低温度,因为降低温度可以提高氧的溶解度。又如培 养基浓度较低或较易被菌体利用的培养基,提高培养基温度会使养分提前耗竭, 菌体生长过盛,易发生自溶,使产物产量降低。 温度可以通过水银温度计、热电铝、热敏电阻和金属电阻温度计监测发酵系 统中的温度,并通过与其相偶联的执行机构(如改变冷却水阀门的开度)对发酵 温度进行自动控制。 2.泡沫的控制 (1)泡沫的产生及其影响 在微生物深层培养过程中,由于通气、搅拌、代谢气体的产生等原因以及培 养基中蛋白质、糖份、代谢物等能够稳定泡沫的表面活性物质,使发酵液产生泡 沫,这是大多数发酵过程出现的正常现象。有时,这些泡沫是需要的,因为它可 以增加气液接触面积,导致氧传递速率的增加。但有些好气性发酵中,在发酵旺 盛期产生的大量泡沫,会引起“逃液”,给发酵造成困难,带来很多负作用,如 (1)降低了发酵罐的填料系数。一般的发酵过程,填料系数0.6~0.7,其余部分容 纳泡沫,而通常的情况,泡沫只占培养基的10%左右。(②)泡沫的存在增加了微 生物菌群的非均一性。由于泡沫液位的变化,以及不同生长周期微生物随泡沫漂 浮,粘在罐壁,影响了菌体浓度以及整体效果。(3)增加了污染杂菌的机会,培养 基随泡沫溅到轴封处容易染菌。(④)导致产物损失。大量起泡引起“逃液”,如降 低通气量或加消泡剂,将干扰工艺过程,尤其是加消泡剂会给提取工艺带来困难。 对泡沫起决定性因素的是培养基的物理化学性质。尤其是培养液中所含的蛋

⑶最适温度的选择 所谓的最适温度就是最适于菌体生长和产物合成的温度。不同的菌体,不同 的培养条件,不同的酶反应,不同的生长阶段,最适温度应是不同的,而且菌体 生长的最适温度不一定等于产物合成的最适温度。如青霉素生产菌的最适生长温 度是 30℃,而最适青霉素合成温度为 20℃。乙醇生产菌的最适生长温度为 30℃, 最适合成温度为 33℃。所以在接种的初始阶段,应考虑生长菌体为主,优先调 节适于生长的温度,待到产物合成阶段,即调节最适合成温度,以满足生物合成 的需要。 此外,根据环境条件的优劣,可以通过调节温度来加以弥补。如通气条件较 差或溶氧较低时,可适当降低温度,因为降低温度可以提高氧的溶解度。又如培 养基浓度较低或较易被菌体利用的培养基,提高培养基温度会使养分提前耗竭, 菌体生长过盛,易发生自溶,使产物产量降低。 温度可以通过水银温度计、热电铝、热敏电阻和金属电阻温度计监测发酵系 统中的温度,并通过与其相偶联的执行机构(如改变冷却水阀门的开度)对发酵 温度进行自动控制。 2.泡沫的控制 ⑴泡沫的产生及其影响 在微生物深层培养过程中,由于通气、搅拌、代谢气体的产生等原因以及培 养基中蛋白质、糖份、代谢物等能够稳定泡沫的表面活性物质,使发酵液产生泡 沫,这是大多数发酵过程出现的正常现象。有时,这些泡沫是需要的,因为它可 以增加气液接触面积,导致氧传递速率的增加。但有些好气性发酵中,在发酵旺 盛期产生的大量泡沫,会引起“逃液”,给发酵造成困难,带来很多负作用,如 ⑴降低了发酵罐的填料系数。一般的发酵过程,填料系数 0.6~0.7,其余部分容 纳泡沫,而通常的情况,泡沫只占培养基的 10%左右。⑵泡沫的存在增加了微 生物菌群的非均一性。由于泡沫液位的变化,以及不同生长周期微生物随泡沫漂 浮,粘在罐壁,影响了菌体浓度以及整体效果。⑶增加了污染杂菌的机会,培养 基随泡沫溅到轴封处容易染菌。⑷导致产物损失。大量起泡引起“逃液”,如降 低通气量或加消泡剂,将干扰工艺过程,尤其是加消泡剂会给提取工艺带来困难。 对泡沫起决定性因素的是培养基的物理化学性质。尤其是培养液中所含的蛋

白质、微生物菌体等具有稳定泡沫的作用。起泡剂一般都是表面活性物质,这些 物质具有亲水基团和疏水基团。分子带极性的一端向着水溶液,非极性的一端向 着空气,并在表面作定向排列,增加了泡沫的强度。培养液的温度、pH、浓度 和泡沫的表面积对泡沫的稳定性都具有一定的影响, (2)泡沫的控制 泡沫控制的方法有两类:机械消泡和消泡剂消泡。但近年来也注意从微生物 本身的特性入手,筛选生长期不产泡沫的菌体突变株,防止泡沫的形成,最简单 的当属单细胞蛋白生产。或者可利用几种微生物的混合培养,即通过一种微生物 产生的泡沫形成物质被另一种协作菌同化的作用来控制培养过程中产生的泡沫。 (i)机械消泡 一个理想的生物反应器,应具有优化工艺系统,使气体、培养基成分、代谢 物、微生物具有较好的分散度和湍流程度,尽量增加装置,而能量消耗小。那么, 在反应器中装一个耗能小的消泡系统,不仅要求保证不含“逃液”,使设备保持 无菌,而且菌体不能受到机械损伤。 机械消泡是根据物理学的原理,即靠机械作用引起压力变化(挤压)或强烈 振动,促使泡沫破裂,这种消泡装置可放在罐内或罐外。在罐内最简单的是在搅 拌轴上方装一个消泡桨,它可使泡沫被旋风离心压制破碎。罐外消泡法,是把泡 沫引出罐外,通过喷咀的喷射加速作用或离心力消除泡沫。 机械消泡的好处是,不需引进其他物质,如消泡剂,这样可以减少培养液性 质上的微小改变。也可节省原材料,减少污染机会。但缺点是不能从根本上消除 引起稳定泡沫的因素。 (2)消泡剂消泡 化学消泡的机理有两种: 如果泡沫的表层带有极性的表面活性物质形成双电层时,可以加入一种具 有相反电荷的表面活性剂,以降低泡沫的机械强度:或加入某些具有强极性的物 质与发泡物质争夺液膜上的空间,降低液膜强度,使泡沫破碎。 b.如果泡沫液膜的表面强度较大,可加些分子内聚力较小的物质,以降低液 膜的表面粘度,使液膜的液体流失,使泡沫破碎。 有的消泡剂能同时降低液膜的机械强度和液膜的表面粘度,这是比较好的消

白质、微生物菌体等具有稳定泡沫的作用。起泡剂一般都是表面活性物质,这些 物质具有亲水基团和疏水基团。分子带极性的一端向着水溶液,非极性的一端向 着空气,并在表面作定向排列,增加了泡沫的强度。培养液的温度、pH、浓度 和泡沫的表面积对泡沫的稳定性都具有一定的影响。 ⑵泡沫的控制 泡沫控制的方法有两类:机械消泡和消泡剂消泡。但近年来也注意从微生物 本身的特性入手,筛选生长期不产泡沫的菌体突变株,防止泡沫的形成,最简单 的当属单细胞蛋白生产。或者可利用几种微生物的混合培养,即通过一种微生物 产生的泡沫形成物质被另一种协作菌同化的作用来控制培养过程中产生的泡沫。 ( 1 )机械消泡 一个理想的生物反应器,应具有优化工艺系统,使气体、培养基成分、代谢 物、微生物具有较好的分散度和湍流程度,尽量增加装置,而能量消耗小。那么, 在反应器中装一个耗能小的消泡系统,不仅要求保证不含“逃液”,使设备保持 无菌,而且菌体不能受到机械损伤。 机械消泡是根据物理学的原理,即靠机械作用引起压力变化(挤压)或强烈 振动,促使泡沫破裂,这种消泡装置可放在罐内或罐外。在罐内最简单的是在搅 拌轴上方装一个消泡桨,它可使泡沫被旋风离心压制破碎。罐外消泡法,是把泡 沫引出罐外,通过喷咀的喷射加速作用或离心力消除泡沫。 机械消泡的好处是,不需引进其他物质,如消泡剂,这样可以减少培养液性 质上的微小改变。也可节省原材料,减少污染机会。但缺点是不能从根本上消除 引起稳定泡沫的因素。 ( 2 )消泡剂消泡 化学消泡的机理有两种: a.如果泡沫的表层带有极性的表面活性物质形成双电层时,可以加入一种具 有相反电荷的表面活性剂,以降低泡沫的机械强度;或加入某些具有强极性的物 质与发泡物质争夺液膜上的空间,降低液膜强度,使泡沫破碎。 b.如果泡沫液膜的表面强度较大,可加些分子内聚力较小的物质,以降低液 膜的表面粘度,使液膜的液体流失,使泡沫破碎。 有的消泡剂能同时降低液膜的机械强度和液膜的表面粘度,这是比较好的消

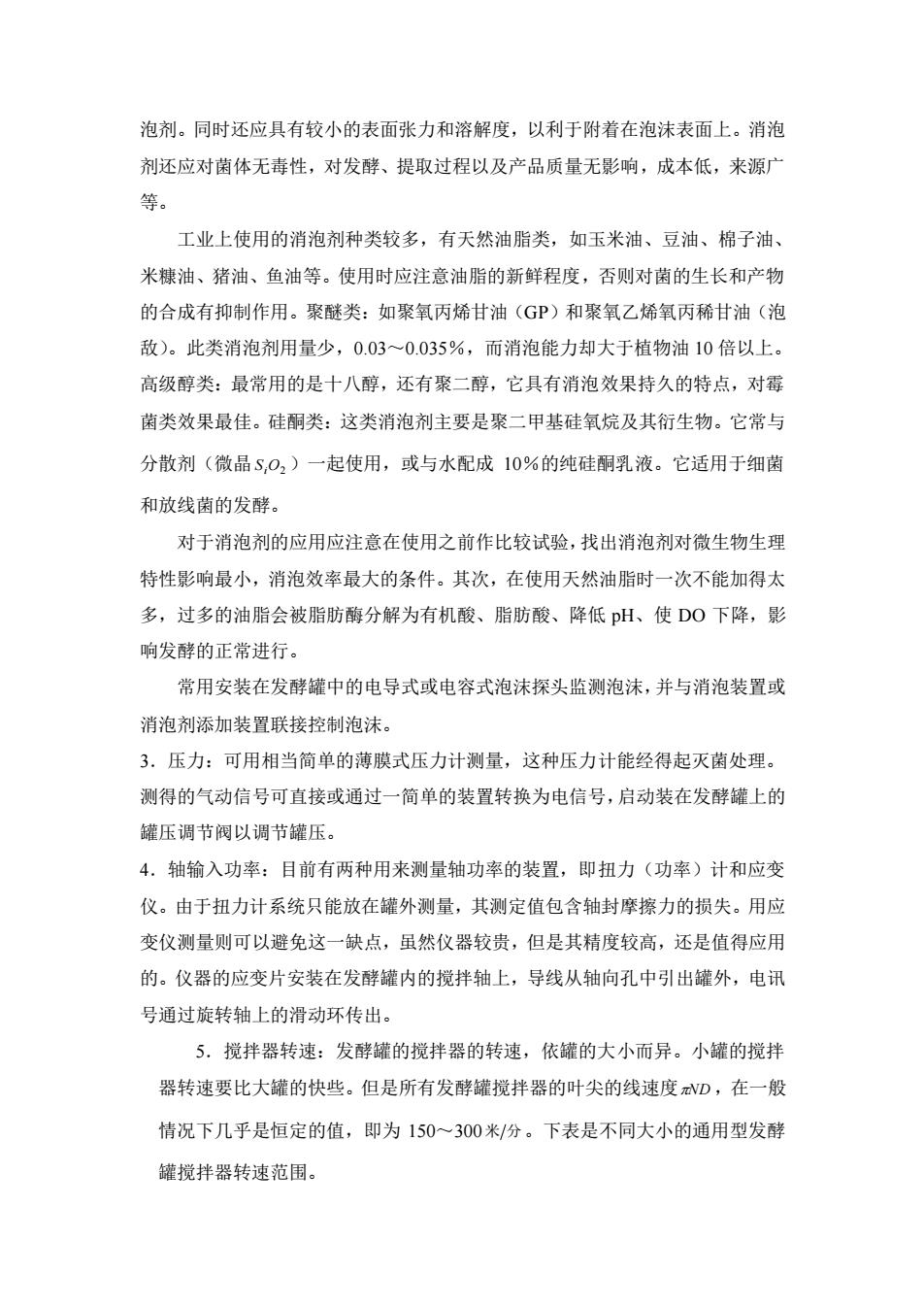

泡剂。同时还应具有较小的表面张力和溶解度,以利于附着在泡沫表面上。消泡 剂还应对菌体无毒性,对发酵、提取过程以及产品质量无影响,成本低,来源 源 工业上使用的消泡剂种类较多,有天然油脂类,如玉米油、豆油、棉子油 米糠油、猪油、鱼油等。使用时应注意油脂的新鲜程度,否则对菌的生长和产物 的合成有抑制作用。聚醚类:如聚氧丙烯甘油(GP)和聚氧乙烯氧丙稀甘油(泡 敌)。此类消泡剂用量少,0.03一0.035%,而消泡能力却大于植物油10倍以上。 高级醇类:最常用的是十八醇,还有聚二醇,它具有消泡效果持久的特点,对霉 菌类效果最佳。硅酮类:这类消泡剂主要是聚二甲基硅氧烷及其衍生物。它常与 分散剂(微晶S,0,)一起使用,或与水配成10%的纯硅酮乳液。它适用于细菌 和放线菌的发酵。 对于消泡剂的应用应注意在使用之前作比较试验,找出消泡剂对微生物生理 特性影响最小,消泡效率最大的条件。其次,在使用天然油脂时一次不能加得太 多,过多的油脂会被脂肪酶分解为有机酸、脂肪酸、降低pH、使DO下降,影 响发酵的正常进行。 常用安装在发酵罐中的电导式或电容式泡沫探头监测泡沫,并与消泡装置或 消泡剂添加装置联接控制泡沫。 3.压力:可用相当简单的薄膜式压力计测量,这种压力计能经得起灭菌处理。 测得的气动信号可直接或通过一简单的装置转换为电信号,启动装在发酵罐上的 罐压调节阀以调节压。 4,轴输入功率:目前有两种用来测量轴功率的装置,即扭力(功率)计和应变 仪。由于扭力计系统只能放在罐外测量,其测定值包含轴封摩擦力的损失。用应 变仪测量则可以避免这一缺点,虽然仪器较贵,但是其精度较高,还是值得应用 的。仪器的应变片安装在发酵罐内的搅拌轴上,导线从轴向孔中引出罐外,电讯 号通过旋转轴上的滑动环传出。 5.搅拌器转速:发酵罐的搅拌器的转速,依罐的大小而异。小罐的搅拌 器转速要比大罐的快些。但是所有发酵罐搅拌器的叶尖的线速度ND,在一般 情况下几乎是恒定的值,即为150~300米/份。下表是不同大小的通用型发酵 罐搅拌器转速范围

泡剂。同时还应具有较小的表面张力和溶解度,以利于附着在泡沫表面上。消泡 剂还应对菌体无毒性,对发酵、提取过程以及产品质量无影响,成本低,来源广 等。 工业上使用的消泡剂种类较多,有天然油脂类,如玉米油、豆油、棉子油、 米糠油、猪油、鱼油等。使用时应注意油脂的新鲜程度,否则对菌的生长和产物 的合成有抑制作用。聚醚类:如聚氧丙烯甘油(GP)和聚氧乙烯氧丙稀甘油(泡 敌)。此类消泡剂用量少,0.03~0.035%,而消泡能力却大于植物油 10 倍以上。 高级醇类:最常用的是十八醇,还有聚二醇,它具有消泡效果持久的特点,对霉 菌类效果最佳。硅酮类:这类消泡剂主要是聚二甲基硅氧烷及其衍生物。它常与 分散剂(微晶 SiO2 )一起使用,或与水配成 10%的纯硅酮乳液。它适用于细菌 和放线菌的发酵。 对于消泡剂的应用应注意在使用之前作比较试验,找出消泡剂对微生物生理 特性影响最小,消泡效率最大的条件。其次,在使用天然油脂时一次不能加得太 多,过多的油脂会被脂肪酶分解为有机酸、脂肪酸、降低 pH、使 DO 下降,影 响发酵的正常进行。 常用安装在发酵罐中的电导式或电容式泡沫探头监测泡沫,并与消泡装置或 消泡剂添加装置联接控制泡沫。 3.压力:可用相当简单的薄膜式压力计测量,这种压力计能经得起灭菌处理。 测得的气动信号可直接或通过一简单的装置转换为电信号,启动装在发酵罐上的 罐压调节阀以调节罐压。 4.轴输入功率:目前有两种用来测量轴功率的装置,即扭力(功率)计和应变 仪。由于扭力计系统只能放在罐外测量,其测定值包含轴封摩擦力的损失。用应 变仪测量则可以避免这一缺点,虽然仪器较贵,但是其精度较高,还是值得应用 的。仪器的应变片安装在发酵罐内的搅拌轴上,导线从轴向孔中引出罐外,电讯 号通过旋转轴上的滑动环传出。 5.搅拌器转速:发酵罐的搅拌器的转速,依罐的大小而异。小罐的搅拌 器转速要比大罐的快些。但是所有发酵罐搅拌器的叶尖的线速度 ND ,在一般 情况下几乎是恒定的值,即为 150~300 米 分 。下表是不同大小的通用型发酵 罐搅拌器转速范围