东南大学力学实验中心 工程力学实验指导书 实验1金属材料拉伸实验 金屈材料拉伸试验是材料力学最基本的实验,通过拉伸可以测定出材料一些基本的力学性能参数 (強性模量、温度、湖性第)。国家标准G丑/T28-2002《金属材料室温拉伸试验方法》。已干2002年 月1日开始实施。新版国家标准与原相关国家标准在引用标准、定义和符号 、试样、试验要求、性能测 定方法、测定结果数值修约及性能测定结果准确度阐述等方面都作了较大修改和补充。通过等效采用及 鼓励和促进采用自动化测试的方式实现了与国际标准接轨。 1、实验目的 1.1了解并掌握GB/T228-2002所规定的定义和符号、试样、试验要求、性能测定方法: 1.2了解Instron3367电子万能材料试验机的构造和工作原理,掌握其使用方法: 1.3测定金属材料的上、下屈服强度(Ra、R):抗拉强度(R);最大力总伸长率(A)和断后伸长 率(A):截面收缩率(Z): 1.4观察和分析金属试样在拉伸过程中的各种现象,并比较断后伸长率(A)和最大力总伸长率(A)差 开绘给制村料的应力-延伸线和冷作硬化曲线,双察分析试样在冷作硬化对材料力学性能的影响。 2、实验设备和量具 Bluehil2 图1-1拉伸试件 图1-2 Instron3367电子试验机 图1-3B1 wehil1软件主界面 电子材料试验机可以做拉伸、压缩、剪切、弯曲等试验,故习惯上称它为万能材料试验机,也称为 全能机。全能机有机械、液压等电子多种类型。目前普遍采用电子材料试验机,试验机主要由加力部分 和测力部分组成。电子材料试验机的构造、工作原理及操作规程介绍详见电子材料试验机指南。 3、金属材料(低碳锅)的拉伸实验原理(GB/T228-2002) 当试样开始受力拉伸时,材料先呈现弹性状态,然后进行屈服阶段(状态),通常呈水平的锯齿状 试验发生屈服而力首次下降前的最高应力称上屈服极限(),由于上屈服极限受变形速度等因素的影 较大(初始瞬时效应),一般不作为材料的强度指标:同样,屈服后第一次下降的最低点也不作为材料 的强度指标。在屈服期间,不计初始瞬时效应时的最低应力,除此之外的其它最低点中的最小值作为屈 服强度(尼)。当屈服阶段结束后,继续加载,载荷一变形曲线开始上升,材料进入强化阶段。若在这 阶段的某一点卸载至零,则可以得到一条与比例阶段曲线基本平行的卸载曲线。此时立即再加载,则加 载曲线沿原卸载曲线上升,以后的曲线基本与 经卸载的曲线重合经过加、卸我这一过程后,材料 的比例极限和屈服强度提高了,而延伸率降低了,这称为冷作硬化。随着载荷的继续加大。拉伸曲线上 升的幅度逐渐减小,当达到最大值(R)后,试样的某一局部开始出现颈缩,而且发展很快,载荷也随 之下降,迅速到达Fm点后,试样断裂。当载荷超过弹性极限时,就会产生塑性变形。金属的塑性变形 主要是材料品面产生了滑移,是由剪应力引起的。描述材料塑性的指标主要有材料断裂后的延伸率A (6)和截面收缩率Z()来表示。标准中共定义了12种可测的拉伸性能,即六种延性性能分别为A A,A,A2,A:和Z,六种强度性能RH,R,R,R,R和Rm

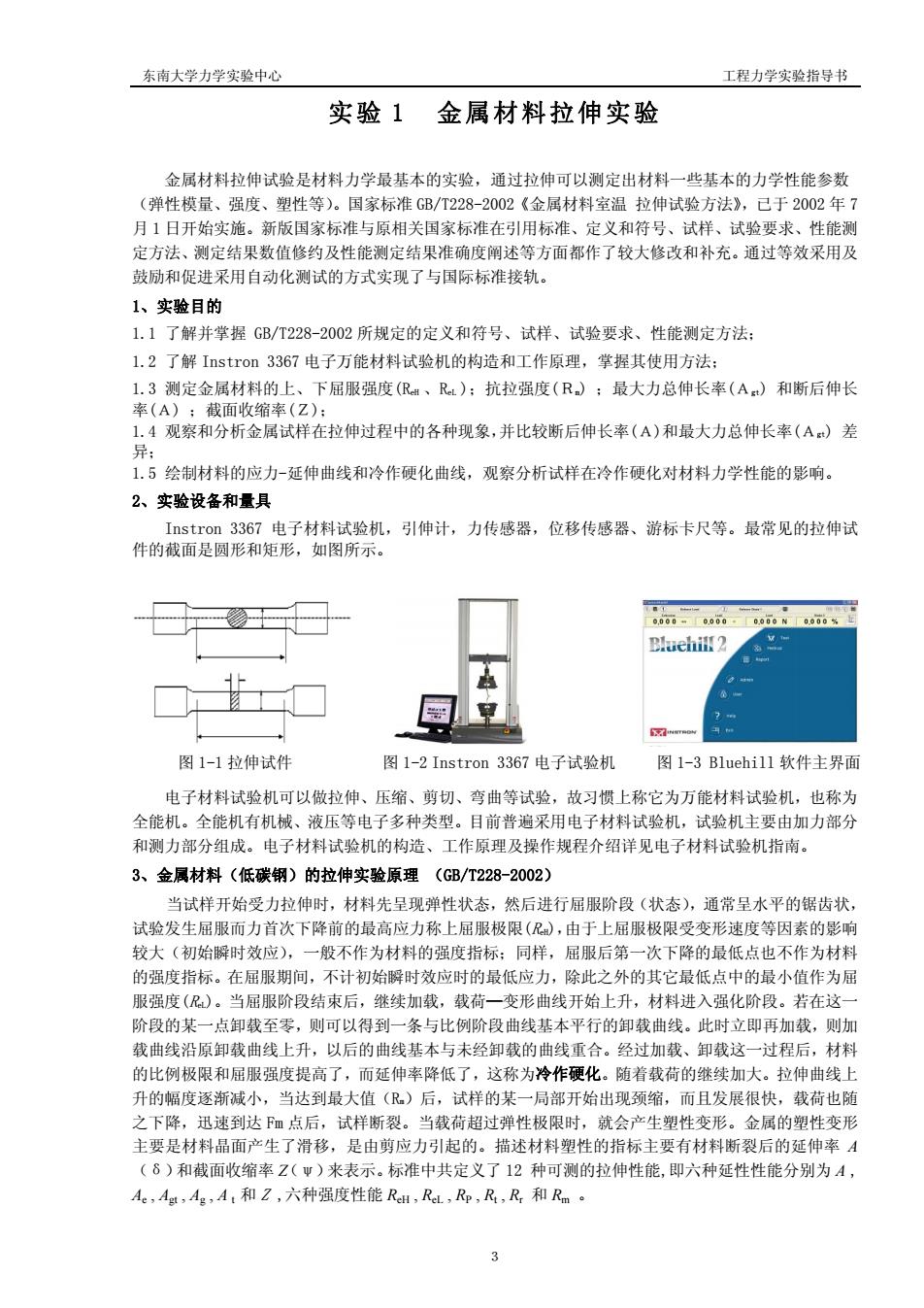

东南大学力学实验中心 工程力学实验指导书 3 实验 1 金属材料拉伸实验 金属材料拉伸试验是材料力学最基本的实验,通过拉伸可以测定出材料一些基本的力学性能参数 (弹性模量、强度、塑性等)。国家标准 GB/T228-2002《金属材料室温 拉伸试验方法》,已于 2002 年 7 月 1 日开始实施。新版国家标准与原相关国家标准在引用标准、定义和符号、试样、试验要求、性能测 定方法、测定结果数值修约及性能测定结果准确度阐述等方面都作了较大修改和补充。通过等效采用及 鼓励和促进采用自动化测试的方式实现了与国际标准接轨。 1、实验目的 1.1 了解并掌握 GB/T228-2002 所规定的定义和符号、试样、试验要求、性能测定方法; 1.2 了解 Instron 3367 电子万能材料试验机的构造和工作原理,掌握其使用方法; 1.3 测定金属材料的上、下屈服强度(ReH 、ReL );抗拉强度(Rm) ;最大力总伸长率(Agt) 和断后伸长 率(A) ;截面收缩率(Z); 1.4 观察和分析金属试样在拉伸过程中的各种现象,并比较断后伸长率(A)和最大力总伸长率(Agt) 差 异; 1.5 绘制材料的应力-延伸曲线和冷作硬化曲线,观察分析试样在冷作硬化对材料力学性能的影响。 2、实验设备和量具 Instron 3367 电子材料试验机,引伸计,力传感器,位移传感器、游标卡尺等。最常见的拉伸试 件的截面是圆形和矩形,如图所示。 电子材料试验机可以做拉伸、压缩、剪切、弯曲等试验,故习惯上称它为万能材料试验机,也称为 全能机。全能机有机械、液压等电子多种类型。目前普遍采用电子材料试验机,试验机主要由加力部分 和测力部分组成。电子材料试验机的构造、工作原理及操作规程介绍详见电子材料试验机指南。 3、金属材料(低碳钢)的拉伸实验原理 (GB/T228-2002) 当试样开始受力拉伸时,材料先呈现弹性状态,然后进行屈服阶段(状态),通常呈水平的锯齿状, 试验发生屈服而力首次下降前的最高应力称上屈服极限(ReH),由于上屈服极限受变形速度等因素的影响 较大(初始瞬时效应),一般不作为材料的强度指标;同样,屈服后第一次下降的最低点也不作为材料 的强度指标。在屈服期间,不计初始瞬时效应时的最低应力,除此之外的其它最低点中的最小值作为屈 服强度(ReL)。当屈服阶段结束后,继续加载,载荷—变形曲线开始上升,材料进入强化阶段。若在这一 阶段的某一点卸载至零,则可以得到一条与比例阶段曲线基本平行的卸载曲线。此时立即再加载,则加 载曲线沿原卸载曲线上升,以后的曲线基本与未经卸载的曲线重合。经过加载、卸载这一过程后,材料 的比例极限和屈服强度提高了,而延伸率降低了,这称为冷作硬化。随着载荷的继续加大。拉伸曲线上 升的幅度逐渐减小,当达到最大值(Rm)后,试样的某一局部开始出现颈缩,而且发展很快,载荷也随 之下降,迅速到达 Fm 点后,试样断裂。当载荷超过弹性极限时,就会产生塑性变形。金属的塑性变形 主要是材料晶面产生了滑移,是由剪应力引起的。描述材料塑性的指标主要有材料断裂后的延伸率 A (δ)和截面收缩率 Z(ψ)来表示。标准中共定义了 12 种可测的拉伸性能,即六种延性性能分别为 A , Ae , Agt , Ag , A t 和 Z ,六种强度性能 ReH , ReL , RP , Rt , Rr 和 Rm 。 图 1-1 拉伸试件 图 1-2 Instron 3367 电子试验机 图 1-3 Bluehill 软件主界面

序号 强度指标 塑性指标 符号 说明 符号 说明 上屈服强瘦 最大力总伸长率 R 下屈服强度 Ae 最大力非比例伸长率 规定非比例证伸强度 A 屈服点证伸率 规定总征伸强度 断后伸长率 规定残余延伸强度 断裂总伸长率 6 R 抗拉强度 面收缩率 3.1上屈服强度巛)和下屈服强度(R)的测定 图解方法 按标准规定的试验速率加载,记示 力一延伸曲线 直至超过屈服阶段 按照定义在 线上判定上屈服力和下屈服力的位管点,判定下屈 服力时要排除初始瞬时效应的影响。上、下屈服力 判定的基本原则如下: (①)屈服前的第一个峰值力(第一个极大)判为上 屈服力,不管其后的峰值力比它大或小 (2)屈服阶段中如呈现两个或两个以上的谷值力,舍 (a (b) 去第一个谷值力(第一个极小值),取其余谷值力 图1-5拉伸曲线示意图 中之最小者判为下屈服力。如只呈现一个下降谷值 力,此谷值力判为下屈服力。 (3)屈服阶段中呈现屈服平台,平台力判为下屈服力.如呈现多个而且后者高于前者的屈服平台,判第 个平台力为下屈服力 (4)下屈服力必定低于上屈服力。 上述4条基本原则应该说是十分重要的,不仅对人工判定方法,而且对自动化测定方法中测定程序 的编制有帮助。以测得的上和下屈服力分别计算Ru和R 当规定了要求测定屈服强度性能,但材料在实际试验时并不呈现出明显屈服状态(如高强度材料), 而呈现出连续的屈服状态, 此种情况材料不具有可测的上(或下)屈服强度。则 应测定规定非比例延伸 度(R0,),并注明材料无明显屈服。 3.2规定非比例延伸强度(R,)的测定 新标准中删去了旧标准中逐级施力的人工测量方法。仅采用图解方法。 (1)常规平行线方法此方法仅话用于具有弹性直线段的材料测定R。。试验时,记录力一征伸曲线: 直至超过R,对应的力 在记录得到的曲线图上图解确定规定非比例延伸力F,进而计算而 (②)滞后环方法此种方法仅仅适用于不具有明显弹性直线段的材料测定R,·试验时,对试样施加力, 同时记录力一延伸曲线,加力至超过预期的规定非比例延伸强度后,将力御除至约为所加力的10% 接着再施力直至进入力一延伸曲线的包迹线范围。正常情况下会画出一个完整的滞后环。然后经过滞后 环两端点划直线和作该直线的平行线确定厂,进而计算风:一 F 3)力一夹头位移方法 此种方法测定的凡为近似准确。因为,夹头位移(或横梁位移)不是仅仅 试样的平行长度的延伸所产生,而是包括了试样链的非弹性变形和链接间隙等。所以,伸裁试验不采用 此种方法。试验时,记录力一夹头位移曲线,直至超过F。。然后作平行线确定F。的值,进而计算R。。 3.3抗拉强度Rm的测定 在旧标准中,测定抗拉强度比较简单,测出拉伸试验过程中的最高应力便是。故判定抗拉强度对成 的最大力时,不能完全照搬过去习惯的判定方法。可采用两种方法测定抗拉强度 图解方法 试验时 记录力 延伸曲线或力一位移曲线。在记录得到的曲线图上按定义判定最大力 对于连续屈服类型,试验过程中的最大力判为最大力F:对于不连续屈服类型,过了屈服阶段之后的

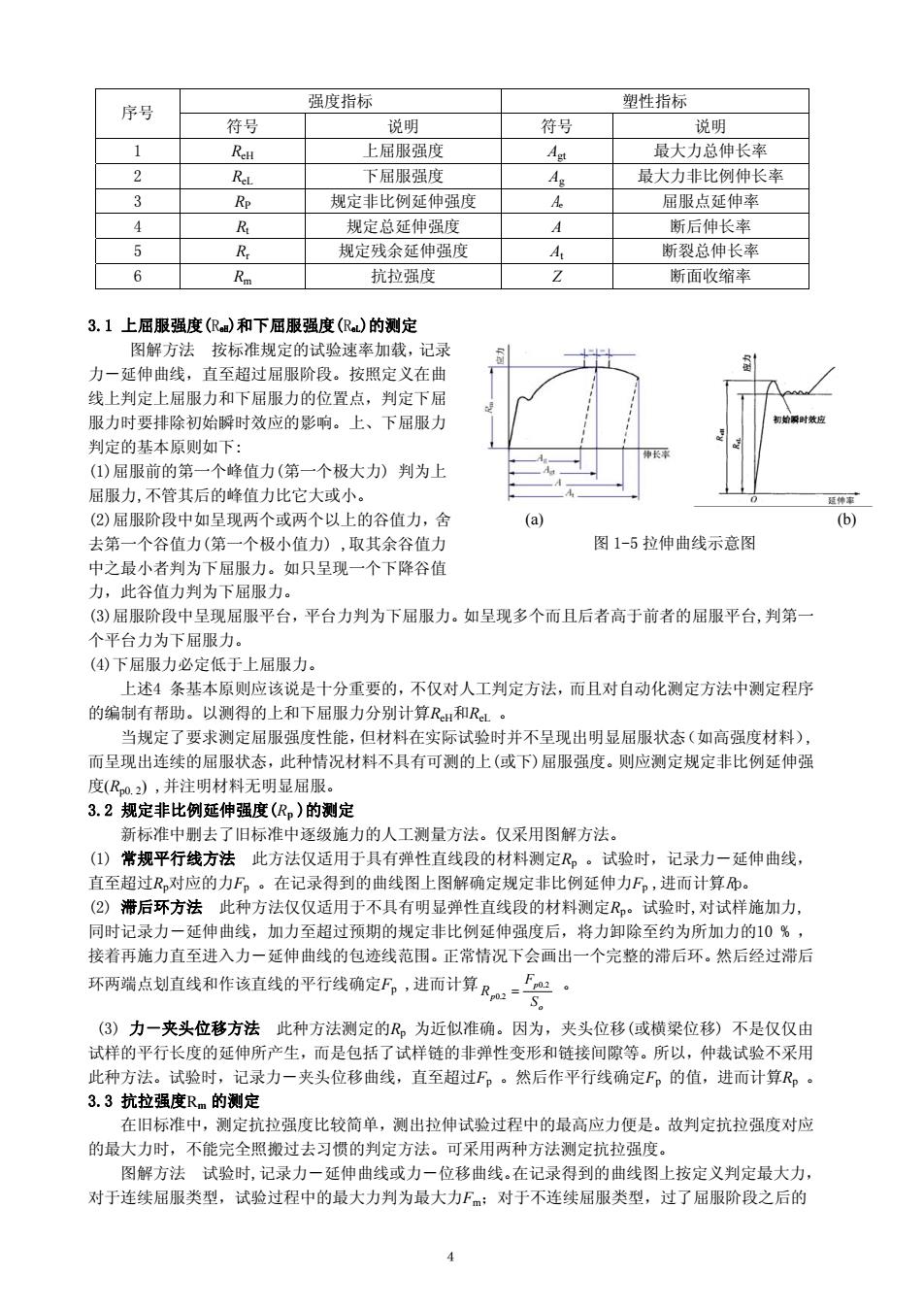

4 强度指标 塑性指标 序号 符号 说明 符号 说明 1 ReH 上屈服强度 Agt 最大力总伸长率 2 ReL 下屈服强度 Ag 最大力非比例伸长率 3 RP 规定非比例延伸强度 Ae 屈服点延伸率 4 Rt 规定总延伸强度 A 断后伸长率 5 Rr 规定残余延伸强度 At 断裂总伸长率 6 Rm 抗拉强度 Z 断面收缩率 3.1 上屈服强度(ReH)和下屈服强度(ReL)的测定 图解方法 按标准规定的试验速率加载,记录 力-延伸曲线,直至超过屈服阶段。按照定义在曲 线上判定上屈服力和下屈服力的位置点,判定下屈 服力时要排除初始瞬时效应的影响。上、下屈服力 判定的基本原则如下: (1)屈服前的第一个峰值力(第一个极大力) 判为上 屈服力,不管其后的峰值力比它大或小。 (2)屈服阶段中如呈现两个或两个以上的谷值力,舍 去第一个谷值力(第一个极小值力) ,取其余谷值力 中之最小者判为下屈服力。如只呈现一个下降谷值 力,此谷值力判为下屈服力。 (3)屈服阶段中呈现屈服平台,平台力判为下屈服力。如呈现多个而且后者高于前者的屈服平台,判第一 个平台力为下屈服力。 (4)下屈服力必定低于上屈服力。 上述4 条基本原则应该说是十分重要的,不仅对人工判定方法,而且对自动化测定方法中测定程序 的编制有帮助。以测得的上和下屈服力分别计算ReH和ReL 。 当规定了要求测定屈服强度性能,但材料在实际试验时并不呈现出明显屈服状态(如高强度材料), 而呈现出连续的屈服状态,此种情况材料不具有可测的上(或下)屈服强度。则应测定规定非比例延伸强 度(Rp0. 2) ,并注明材料无明显屈服。 3.2 规定非比例延伸强度(Rp )的测定 新标准中删去了旧标准中逐级施力的人工测量方法。仅采用图解方法。 (1) 常规平行线方法 此方法仅适用于具有弹性直线段的材料测定Rp 。试验时,记录力-延伸曲线, 直至超过Rp对应的力Fp 。在记录得到的曲线图上图解确定规定非比例延伸力Fp ,进而计算Rp。 (2) 滞后环方法 此种方法仅仅适用于不具有明显弹性直线段的材料测定Rp。试验时,对试样施加力, 同时记录力-延伸曲线,加力至超过预期的规定非比例延伸强度后,将力卸除至约为所加力的10 % , 接着再施力直至进入力-延伸曲线的包迹线范围。正常情况下会画出一个完整的滞后环。然后经过滞后 环两端点划直线和作该直线的平行线确定Fp ,进而计算 o p p S F R 0.2 0.2 = 。 (3) 力-夹头位移方法 此种方法测定的Rp 为近似准确。因为,夹头位移(或横梁位移) 不是仅仅由 试样的平行长度的延伸所产生,而是包括了试样链的非弹性变形和链接间隙等。所以,仲裁试验不采用 此种方法。试验时,记录力-夹头位移曲线,直至超过Fp 。然后作平行线确定Fp 的值,进而计算Rp 。 3.3 抗拉强度Rm 的测定 在旧标准中,测定抗拉强度比较简单,测出拉伸试验过程中的最高应力便是。故判定抗拉强度对应 的最大力时,不能完全照搬过去习惯的判定方法。可采用两种方法测定抗拉强度。 图解方法 试验时,记录力-延伸曲线或力-位移曲线。在记录得到的曲线图上按定义判定最大力, 对于连续屈服类型,试验过程中的最大力判为最大力Fm;对于不连续屈服类型,过了屈服阶段之后的 (a) (b) 图 1-5 拉伸曲线示意图

东南大学力学实验中心 工程力学实验指导书 最大力判为最大力由最大力计算抗拉强度尺一气 3.4最大力总伸长率(4)和最大力非比例伸长率(4,)的测定和数据处理方法 图解方法引伸计标距(亿)应等于或近似等于试样标距(亿)。试验时纪录力一延伸曲线,直至力值超过 最大力点。测定最大力点的总延伸(△L.),计算4。=△L×100·从最大力总延伸中扣除弹性延伸部分 得到非比例证伸,扣除的方法见图1-5所示,用得到的非出例证伸计算非比例证伸率4 。右些材料在 最大力时呈现 一平台。当出现这种情祝,取平台的中点作为最大力对应的总伸长率。在实验报告中应报 告引伸计标距。 3.5断面收缩率2的测定(圆形横截面) 由于试样拉断后,圆形横截面试样拉断后缩颈处最小横截面并不一定为圆形横截面形状,但测定的 方法基础是建立在假定为圆形横战面形状上。这样,以测定试样原始描被面积(S)与衔恐后缩葡处最 小横截面积(⑤)之差与原始横截面积之比计算断面收缩率。在缩颈最小处两个相互垂直方向上测量直 径,取其平均值计算横截面积,必要时将断裂部分在断裂处对接在一起后进行测量 可以直接计算断面收缩率Z=S。一S×100% S。 3.6断后伸长率()的测定 (1)人工方法试验前在试样平行长度上标记出原始标距()(误差≤+1)和标距内等分格标记(一 般标记10个等分格)。试样拉断后,将试样的断裂处对接在 使其轴线处于同 直线 通过施加 适当的压力以使对接严密。用量具测量断后标距。数据不进行修约,然后计算断后伸长率(4) (②)图解方法(包括自动方法)应用引伸计系统记录力-延伸曲线,或采集力-延伸数据,直至试样断 裂。读取衡裂点的总延伸,扣除弹性延伸部分后得到的非比例延伸作为断后伸长。扣除的方法是,过断 裂点作平行于曲线的弹性直线段的平行线交于征伸轴,交点即确定了非比例征伸,参见图1-5。引伸计 的标距(亿)应等于试样的原始标距(L), 3.7断裂总伸长率4,)的测定 仅采用图解方法,试验时记录力-延伸曲线,直至试样断裂。 试验结果数值的修约间隔 以断裂点的总延伸计算A。 性能 范匪 修约间隔 3.8性能测定结果数值的修约 ≤200N/mm IN/mm 试验结果数值应按照下表的要求进行修约。其中强度性能 200N/mm- 5 N/mm Re,RLR,RR和Rm的修约间隔与旧标准的相同.而延 Rp:Rm 1000N/mm2 性性能A。,A,A。,A,,A和Z的修约间隔与旧标准不同. >1000N/m 10N/m 新标准中规定A.的修约间隔为0.05%,其余五种性能的修约 A.A 0.5% 间隔均规定为0.5%。修约的方法按照GB/T8170 4、Instron电子试验机软件操作流程 4.1开机登陆,启动测试软件 ei2 nt-B 图1-6登录界面 图1-7测试窗口 图1-8程序洗择窗口 图1-9程序载入窗口 电子试验机软件2 登录界面 登录用户名 “学生”或 ent”,登录密码为 83792247” 登录后显示出Buhi2软件的测试窗口,可以直接点击测试进入测试程序 步骤1:选择实验2金属拉伸实验(圆形试样)或实验2金属拉伸实验(矩形试样),选择后显示出正 打开文件窗口,请稍等待片刻。参见图1-8与图1-9

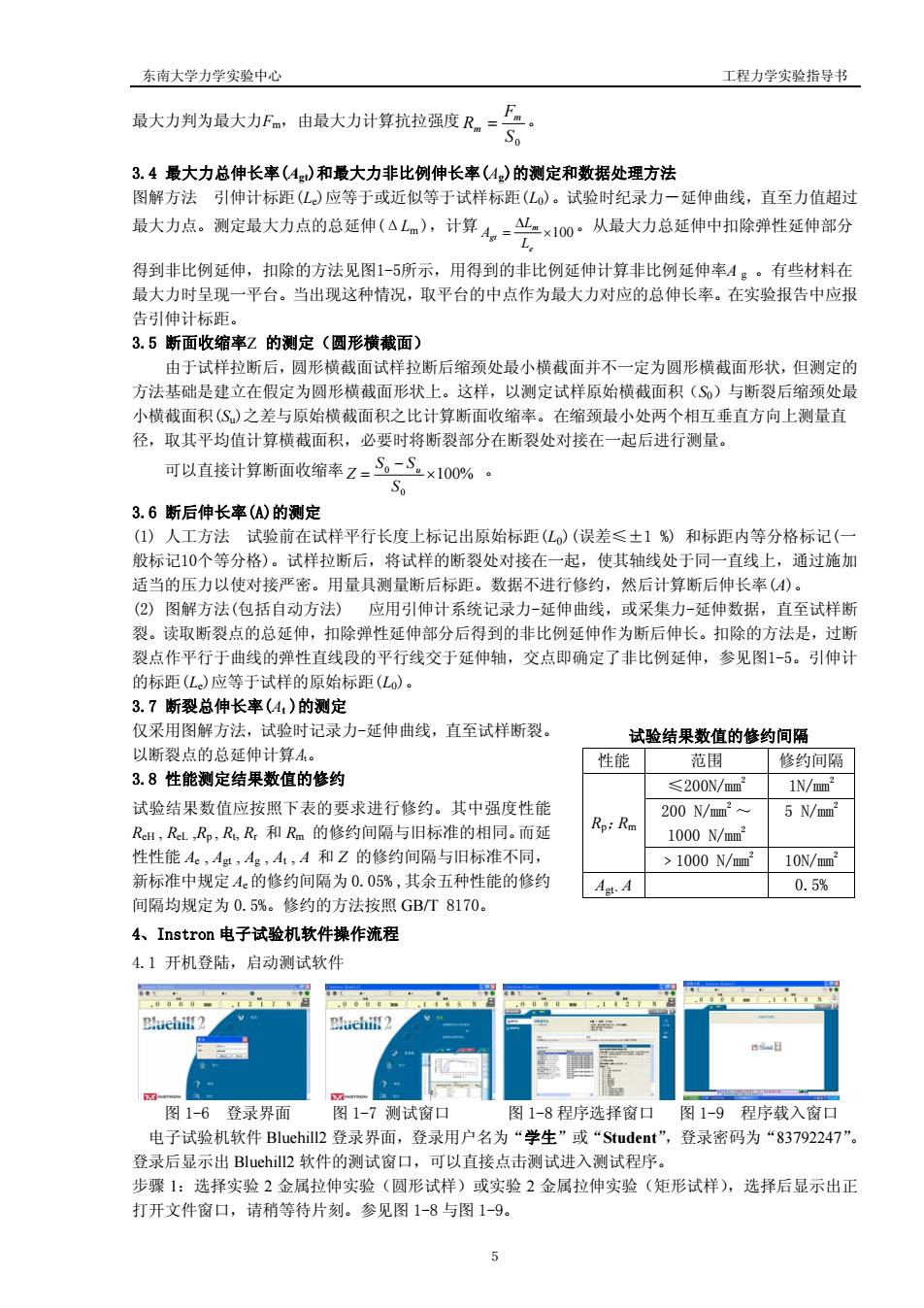

东南大学力学实验中心 工程力学实验指导书 5 最大力判为最大力Fm,由最大力计算抗拉强度 S0 F R m m = 。 3.4 最大力总伸长率(Agt)和最大力非比例伸长率(Ag)的测定和数据处理方法 图解方法 引伸计标距(Le)应等于或近似等于试样标距(L0)。试验时纪录力-延伸曲线,直至力值超过 最大力点。测定最大力点的总延伸(ΔLm ),计算 ×100 Δ = e m gt L L A 。从最大力总延伸中扣除弹性延伸部分 得到非比例延伸,扣除的方法见图1-5所示,用得到的非比例延伸计算非比例延伸率A g 。有些材料在 最大力时呈现一平台。当出现这种情况,取平台的中点作为最大力对应的总伸长率。在实验报告中应报 告引伸计标距。 3.5 断面收缩率Z 的测定(圆形横截面) 由于试样拉断后,圆形横截面试样拉断后缩颈处最小横截面并不一定为圆形横截面形状,但测定的 方法基础是建立在假定为圆形横截面形状上。这样,以测定试样原始横截面积(S0)与断裂后缩颈处最 小横截面积(Su)之差与原始横截面积之比计算断面收缩率。在缩颈最小处两个相互垂直方向上测量直 径,取其平均值计算横截面积,必要时将断裂部分在断裂处对接在一起后进行测量。 可以直接计算断面收缩率 100% 0 0 × − = S S S Z u 。 3.6 断后伸长率(A)的测定 (1) 人工方法 试验前在试样平行长度上标记出原始标距(L0)(误差≤±1 %) 和标距内等分格标记(一 般标记10个等分格)。试样拉断后,将试样的断裂处对接在一起,使其轴线处于同一直线上,通过施加 适当的压力以使对接严密。用量具测量断后标距。数据不进行修约,然后计算断后伸长率(A)。 (2) 图解方法(包括自动方法) 应用引伸计系统记录力-延伸曲线,或采集力-延伸数据,直至试样断 裂。读取断裂点的总延伸,扣除弹性延伸部分后得到的非比例延伸作为断后伸长。扣除的方法是,过断 裂点作平行于曲线的弹性直线段的平行线交于延伸轴,交点即确定了非比例延伸,参见图1-5。引伸计 的标距(Le)应等于试样的原始标距(L0)。 3.7 断裂总伸长率(At )的测定 仅采用图解方法,试验时记录力-延伸曲线,直至试样断裂。 以断裂点的总延伸计算At。 3.8 性能测定结果数值的修约 试验结果数值应按照下表的要求进行修约。其中强度性能 ReH , ReL ,Rp , Rt, Rr 和 Rm 的修约间隔与旧标准的相同。而延 性性能 Ae , Agt , Ag , At , A 和 Z 的修约间隔与旧标准不同, 新标准中规定 Ae的修约间隔为 0.05% ,其余五种性能的修约 间隔均规定为 0.5%。修约的方法按照 GB/T 8170。 4、Instron 电子试验机软件操作流程 4.1 开机登陆,启动测试软件 图 1-6 登录界面 图 1-7 测试窗口 图 1-8 程序选择窗口 图 1-9 程序载入窗口 电子试验机软件 Bluehill2 登录界面,登录用户名为“学生”或“Student”,登录密码为“83792247”。 登录后显示出 Bluehill2 软件的测试窗口,可以直接点击测试进入测试程序。 步骤 1:选择实验 2 金属拉伸实验(圆形试样)或实验 2 金属拉伸实验(矩形试样),选择后显示出正 打开文件窗口,请稍等待片刻。参见图 1-8 与图 1-9。 试验结果数值的修约间隔 性能 范围 修约间隔 ≤200N/mm2 1N/mm2 200 N/mm2 ~ 1000 N/mm2 5 N/mm2 Rp;Rm ﹥1000 N/mm2 10N/mm2 Agt、A 0.5%

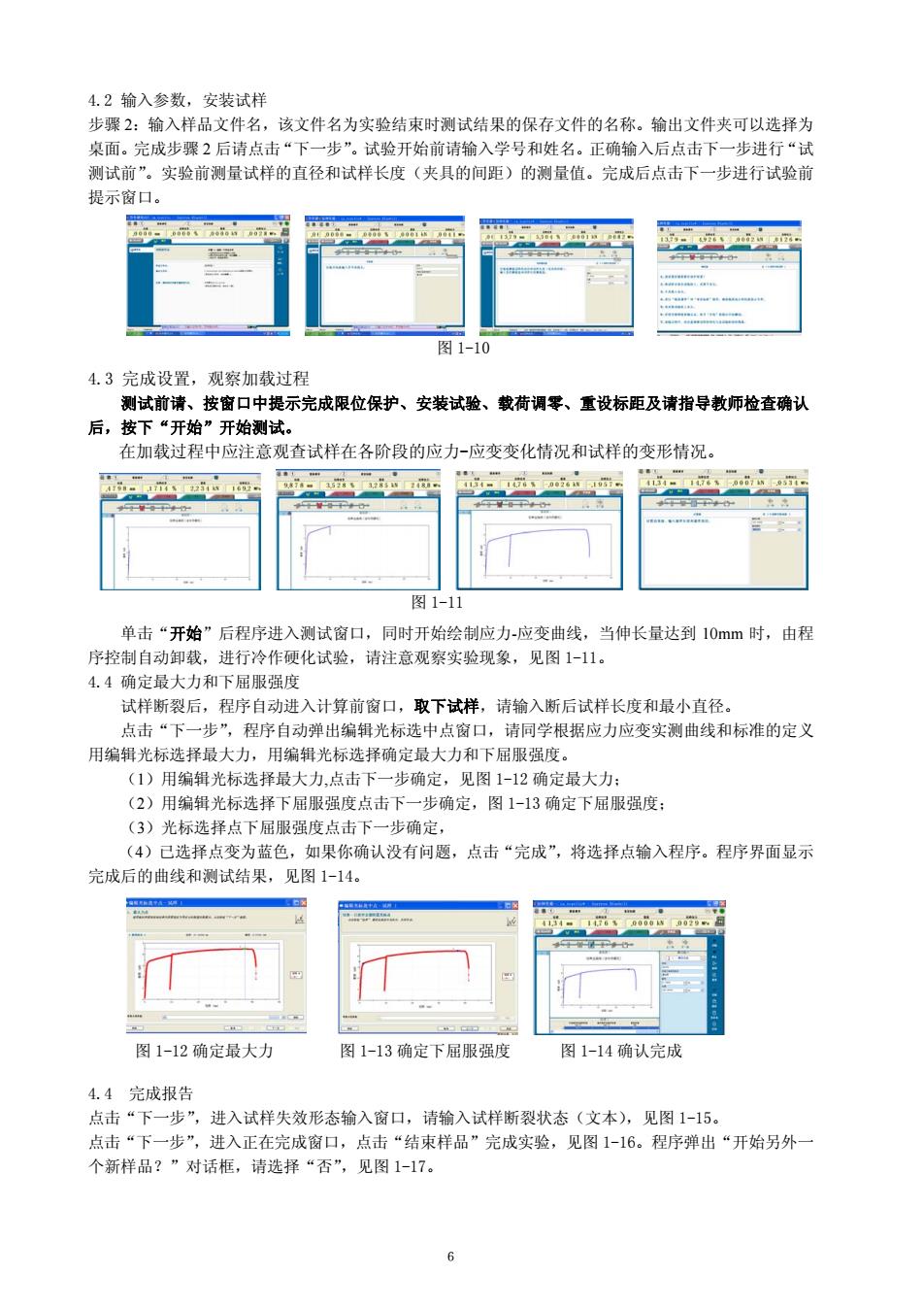

4.2输入参数,安装试样 步骤2:输入样品文件名,该文件名为实验结束时测试结果的保存文件的名称。输出文件夹可以选择为 典面。完成步骤2后请点击“下一步”。试验开始前请输入学号和姓名。正确输入后点击下一北讲行“试 测试前”。实验前测量试样的直径和试样长度(夹具的间距)的测量值。完成后点击下一步进行试验前 提示窗口 图1-10 4.3完成设置,观察加载过程 测试前请、按窗口中提示完成限位保护、安装试验、载荷调零、重设标距及请指导教师检查确认 后,按下“开始”开始测试。 在加载过程中应注意观查试样在各阶段的应力-应变变化情况和试样的变形情况 图1-11 单击“开始”后程序进入测试窗口,同时开始绘制应力-应变曲线,当伸长最达到10mm时,由程 序控制自动卸载,进行冷作硬化试验,请注意观察实验现象,见图1-11。 4.4确定最大力和下屈服邢府 试样断裂后,程序自动进入计算前窗口,取下试样 ,请输入断后试样长度和最小直径 点击“下一步”,程序自动弹出编辑光标选中点窗口,请同学根据应力应变实测曲线和标准的定义 用编辑光标选择最大力,用编辑光标选择确定最大力和下屈服强度。 (1)用编辑光标选择最大力,点击下一步确定,见图1-12确定最大力: (2)用编辑光标选择下屈服强度点击下一步确定,图1-13确定下屈服强度: (3)光标选择点下屈服强度点击下一步确定 (4)已选择点变为蓝色,如果你确认没有问题,点击“完成”,将选择点输入程序。程序界面显示 完成后的曲线和测试结果,见图1-14。 1-12确定最大力 图1-13确定下屈服强度 图1-14确认完成 44完成报出 点击“下一步”,进入试样失效形态输入窗口,请输入试样断裂状态(文本),见图1-15 点击“下一步”,进入正在完成窗口,点击“结束样品”完成实验,见图1-16。程序弹出“开始另外 个新样品?”对话框,请选择“否”,见图1-17

6 4.2 输入参数,安装试样 步骤 2:输入样品文件名,该文件名为实验结束时测试结果的保存文件的名称。输出文件夹可以选择为 桌面。完成步骤 2 后请点击“下一步”。试验开始前请输入学号和姓名。正确输入后点击下一步进行“试 测试前”。实验前测量试样的直径和试样长度(夹具的间距)的测量值。完成后点击下一步进行试验前 提示窗口。 4.3 完成设置,观察加载过程 测试前请、按窗口中提示完成限位保护、安装试验、载荷调零、重设标距及请指导教师检查确认 后,按下“开始”开始测试。 在加载过程中应注意观查试样在各阶段的应力-应变变化情况和试样的变形情况。 单击“开始”后程序进入测试窗口,同时开始绘制应力-应变曲线,当伸长量达到 10mm 时,由程 序控制自动卸载,进行冷作硬化试验,请注意观察实验现象,见图 1-11。 4.4 确定最大力和下屈服强度 试样断裂后,程序自动进入计算前窗口,取下试样,请输入断后试样长度和最小直径。 点击“下一步”,程序自动弹出编辑光标选中点窗口,请同学根据应力应变实测曲线和标准的定义 用编辑光标选择最大力,用编辑光标选择确定最大力和下屈服强度。 (1)用编辑光标选择最大力,点击下一步确定,见图 1-12 确定最大力; (2)用编辑光标选择下屈服强度点击下一步确定,图 1-13 确定下屈服强度; (3)光标选择点下屈服强度点击下一步确定, (4)已选择点变为蓝色,如果你确认没有问题,点击“完成”,将选择点输入程序。程序界面显示 完成后的曲线和测试结果,见图 1-14。 4.4 完成报告 点击“下一步”,进入试样失效形态输入窗口,请输入试样断裂状态(文本),见图 1-15。 点击“下一步”,进入正在完成窗口,点击“结束样品”完成实验,见图 1-16。程序弹出“开始另外一 个新样品?”对话框,请选择“否”,见图 1-17。 图 1-10 图 1-11 图 1-12 确定最大力 图 1-13 确定下屈服强度 图 1-14 确认完成

东南大学力学实验中心 工程力学实验指导书 图1-15 图1-16 图1-17 实验数据保存为数据文件。 同学可 通过选择文件打开查看实验记录和测试软 件完成的实验报告,见图1-18,如需拷贝 请指导教师帮助完成。不得撞自使用移动 硬盘! 图1-18 5、金属材料的拉伸(圆形裁面低碳钢)实验步骤 拉伸试样分比例试样和非比例试样两种,比例试样系按公式L。=K,√S。计算而得。式中。为标距 S为标距部分原始截面积,系数K通常为5.65和11.3,前者称为短试样(L。=5.65S。),后者称为 长试样(L,=11.3√S。)。据此,短、长圆形试样的标距长度分别等于5d,10do。非比例试样的标 距与其原横截面间无上述一定的关系 5.1确定标距 选择适当的标距,并测量L的实际值。为了便于测量L,可将标距均分为若干格。 5.2试样的测量 (S分的测定,原始横截面积的测定应准确到士1%。用游标卡尺在试样标距的两端利 并用三个平均中最小者作为计算孩面积的直径并计算出 ,测量母个尺 5.3设备的准备 打开主机电源,静候数秒,以待机器系统检测: 打开B1uhi11测试软件,选取或编制相应测试程序(或直接在电脑桌面上双击程序图标):并 输入试样的相关参数。 5.4安装试件 根据试样长度调整试验机的上、下夹头的位置,达到适当的位置后,试件先安装在试验机的下夹 头内,试样安装必须正确,.防止偏斜和夹持部分过短的现象。试验机调零后,再把试件上夹头夹紧。 5.5加战 正式加线,并记录各项目试验参数,注意观察试样在试验过程中各阶段的现象与变化情况 试样断裂后,立即检查试验机是否自动停止加加载,如试验机未能停止运行,点击“停止”终止 测试并取出试样,如果还不能停止,马上按下繁急按钮。 5.6保存数据 保存测试结果文件,另存为*LX文件,文件名请使用学号。 5.7处理试验数据 将断裂试件放到指定的位置,将夹头和试验机清理干净,将工具放回原位置

东南大学力学实验中心 工程力学实验指导书 7 实验数据保存为数据文件,同学可以 通过选择文件打开查看实验记录和测试软 件完成的实验报告,见图 1-18,如需拷贝 请指导教师帮助完成。不得擅自使用移动 ........ 硬盘! ... 5、金属材料的拉伸(圆形截面低碳钢)实验步骤 拉伸试样分比例试样和非比例试样两种。比例试样系按公式 L0 = K S0 计算而得。式中 L0为标距, S0为标距部分原始截面积,系数 K 通常为 5.65 和 11.3,前者称为短试样( 0 65 0 L = 5. S ),后者称为 长试样( 0 3 0 L = 11. S )。据此,短、长圆形试样的标距长度 L0 分别等于 5d0 10d0。非比例试样的标 距与其原横截面间无上述一定的关系。 5.1 确定标距 选择适当的标距,并测量 L0 的实际值。为了便于测量 Lu,可将标距均分为若干格。 5.2 试样的测量 原始横截面积(S0) 的测定,原始横截面积的测定应准确到±1%。用游标卡尺在试样标距的两端和 中间的三个截面上测量直径,每个截面在互相垂直的两个方向各测一次,取其平均值,测量每个尺寸应 准确到±0.05%。并用三个平均值中最小者作为计算截面积的直径 d,并计算出 S0 值。 5.3 设备的准备 打开主机电源,静候数秒,以待机器系统检测; 打开 Bluehill 测试软件,选取或编制相应测试程序 (或直接在电脑桌面上双击程序图标);并 输入试样的相关参数。 5.4 安装试件 根据试样长度调整试验机的上、下夹头的位置,达到适当的位置后,试件先安装在试验机的下夹 头内,试样安装必须正确,防止偏斜和夹持部分过短的现象 .......................。试验机调零后,再把试件上夹头夹紧。 5.5 加载 正式加载,并记录各项目试验参数,注意观察试样在试验过程中各阶段的现象与变化情况。 试样断裂后,立即检查试验机是否自动停止加加载,如试验机未能停止运行,点击“停止”终止 测试并取出试样,如果还不能停止,马上按下紧急按钮。 5.6 保存数据 保存测试结果文件,另存为 *.LX 文件,文件名请使用学号。 5.7 处理试验数据 将断裂试件的两断口对齐并尽量靠紧,测量断裂后标距段的长度 Lu;测量断口颈缩处的直径 du, 计算断口处的横截面积 Su 。 5.8 整理实验现场 将断裂试件放到指定的位置,将夹头和试验机清理干净,将工具放回原位置。 图 1-15 图 1-16 图 1-17 图 1-18