典型液压系统 第一节组合机床液压系统 一、组合机床液压系统 组合机床液压系统主要由通用滑台和辅助部分(如定位、夹紧) 组成。动力滑台本身不带传动装置,可根据加工需要安装不同用途 的主轴箱,以完成钻、扩、铰、镗、刮端面、铣削及攻丝等工序。 2 图8一1液压系统工作原理 所示为带有液压夹紧的他驱式动力滑台的液压系统原理图,这个 系统采用限压式变量泵供油,并配有二位二通电磁阀卸荷,变量泵与 进油路的调速阀组成容积节流调速回路,用电液换向阀控制液压系统 的主油路换向,用行程阀实现快进和工进的速度换接。它河实现多种 工作循环,下面以定位夹紧→快进一工进一二工进一→死挡铁停留一→快 退一原位停止松开工件的自动工作循环为例,说明液压系统的工作原

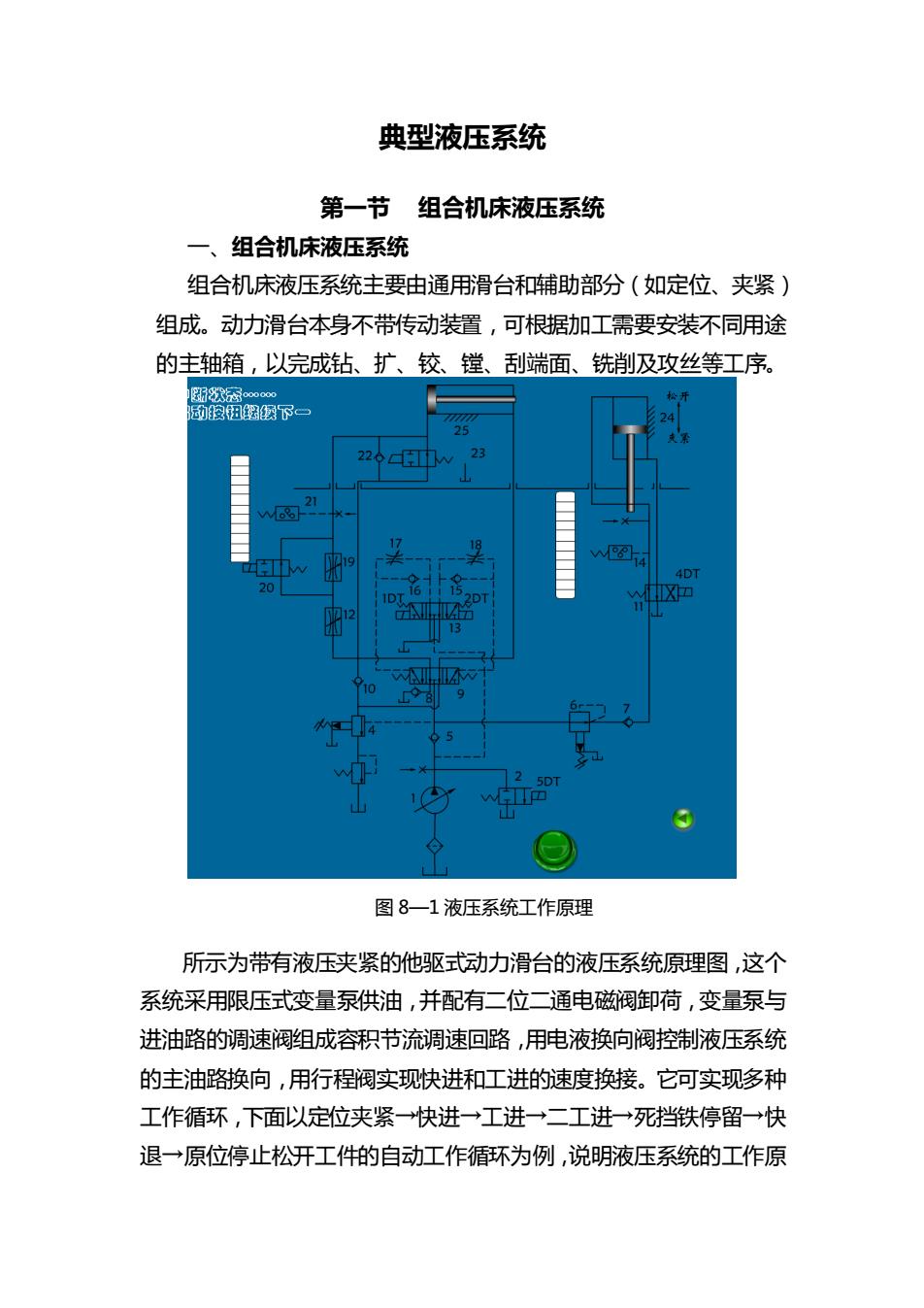

典型液压系统 第一节 组合机床液压系统 一、组合机床液压系统 组合机床液压系统主要由通用滑台和辅助部分(如定位、夹紧) 组成。动力滑台本身不带传动装置,可根据加工需要安装不同用途 的主轴箱,以完成钻、扩、铰、镗、刮端面、铣削及攻丝等工序。 图 8—1 液压系统工作原理 所示为带有液压夹紧的他驱式动力滑台的液压系统原理图,这个 系统采用限压式变量泵供油,并配有二位二通电磁阀卸荷,变量泵与 进油路的调速阀组成容积节流调速回路,用电液换向阀控制液压系统 的主油路换向,用行程阀实现快进和工进的速度换接。它可实现多种 工作循环,下面以定位夹紧→快进→工进→二工进→死挡铁停留→快 退→原位停止松开工件的自动工作循环为例,说明液压系统的工作原

理。 1.夹紧工件夹紧油路一般所需压力要求小于主油路故在夹紧 油路上装有减压阀6,以减低夹紧缸的压力。 按下启动按钮,泵启动并使电磁铁4DT通电,夹紧缸24松开以 便安装并定位工件。当工件定好位以后,发出讯号使电磁铁4DT断 电,夹紧缸活塞夹紧工作。其油路:泵1一→单向阀5→减压阀6一单 向阀7→换向阀11→左位夹紧缸上腔,夹紧缸下腔的回油→换向阀 11左位回油箱。于是夹紧缸活塞下移夹紧工件。单向阀7用以保压。 2.进给缸快进前进当工件夹紧后,油压升高压力继电器14发出 讯号使1DT通电,电磁换向阀13和液动换向阀9均处于左位。其油 路为: 进油路:泵1→单向阀5一→液动阀9→左位行程阀23右位→进给 缸25左腔 回油路:进给缸25右腔一液动阀9左位一单向阀10→行程阀23右 位一→进给缸25左腔。 于是形成差动连接,液压缸25快速前进。因快速前进时负载小, 压力低,故顺序阀4打不开(其调节压力应大于快进压力),变量泵 以调节好的最大流量向系统供油。 3.一工进当滑台快进到达预定位置(即刀具趋近工件位置),挡 铁压下行程阀23,于是调速阀12接入油路,压力油必须经调速阀 12才能进入进给缸左腔,负载增大,泵的压力升高,打开液控顺序 阀4,单向阀10被高压油封死,此时油路为: 进油路泵1→单向阀5一→换向阀9左位→调速阀12一换向阀20 右位→进给缸25左腔 回油路:进给缸25右腔一换向阀9左位一顺序阀4→背压阀3 一→油箱。 一工进的速度由调速阀12调节。由于此压力升高到大于限压式变量

理。 1. 夹紧工件 夹紧油路一般所需压力要求小于主油路,故在夹紧 油路上装有减压阀 6,以减低夹紧缸的压力。 按下启动按钮,泵启动并使电磁铁 4DT 通电,夹紧缸 24 松开以 便安装并定位工件。当工件定好位以后,发出讯号使电磁铁 4DT 断 电,夹紧缸活塞夹紧工作。其油路:泵 1→单向阀 5→减压阀 6→单 向阀 7→换向阀 11→左位夹紧缸上腔,夹紧缸下腔的回油→换向阀 11 左位回油箱。于是夹紧缸活塞下移夹紧工件。单向阀 7 用以保压。 2.进给缸快进前进 当工件夹紧后,油压升高压力继电器 14 发出 讯号使 1DT 通电,电磁换向阀 13 和液动换向阀 9 均处于左位。其油 路为: 进油路:泵 1→单向阀 5→液动阀 9→左位行程阀 23 右位→进给 缸 25 左腔 回油路:进给缸 25 右腔→液动阀 9 左位→单向阀 10→行程阀 23 右 位→进给缸 25 左腔。 于是形成差动连接,液压缸 25 快速前进。因快速前进时负载小, 压力低,故顺序阀 4 打不开(其调节压力应大于快进压力),变量泵 以调节好的最大流量向系统供油。 3.一工进 当滑台快进到达预定位置(即刀具趋近工件位置),挡 铁压下行程阀 23,于是调速阀 12 接入油路,压力油必须经调速阀 12 才能进入进给缸左腔,负载增大,泵的压力升高,打开液控顺序 阀 4,单向阀 10 被高压油封死,此时油路为: 进油路:泵 1→单向阀 5→换向阀 9 左位→调速阀 12→换向阀 20 右位→进给缸 25 左腔 回油路:进给缸 25 右腔→换向阀 9 左位→顺序阀 4→背压阀 3 →油箱。 一工进的速度由调速阀 12 调节。由于此压力升高到大于限压式变量

泵的限定压力p,泵的流量便自动减小到与调速阀的节流量相适应。 4.二工进当第一工进到位时,滑台上的另一挡铁压下行程开关, 使电磁铁3DT通电,于是阀20左位接入油路,由泵来的压力油须经 调速阀12和19才能进入25的左腔。其他略阀的状态和油路与一工 进相同。二工进速度由调速阀19来调节,但阀19的调节流量必须 小于阀12的调节流量,否则调速阀19将不起作用。 5.死挡铁停留当被加工工件为不通孔且轴向尺寸要求严格,或 需刮端面等情况时,则要求实现死挡铁停留。当滑台二工进到位碰上 预先调好的死挡铁,活塞不能再前进,停留在死挡铁处,停留时间用 压力继电器21和时间继电器(装在电路上)来调节和控制。 6.快速退回滑台在死挡铁上停留后,泵的供油压力进一步升高, 当压力升高到压力继电器21的预调动作压力时(这时压力继电器入 口压力等于泵的出口压力,其压力增值主要决定于调速阀19的压 差),压力继电器21发出信号,使1DT断电,2DT通电,换向阀13 和9均处于右位。这时油路为: 进油路:泵1→单向阀5→换向阀9右位→进给缸25右腔。 回油路:进给缸25左腔→单向阀22→换向阀9右位→单向阀8 →油箱。 于是液压缸25便快速左退。由于快速时负载压力小(小于泵的 限定压力P),限压式变量泵便自动以最大调节流量向系统供油。又 由于进给缸为差动缸,所以快退速度基本等于快进速度。 7进给缸原位停止,夹紧缸松开当进给缸左退到原位,挡铁碰 行程开关发出信号,使2DT、3DT断电,同时使4DT通电,于是进 给缸停止,夹紧缸松开工件。当工件松开后,夹紧缸活塞上挡铁碰行 程开关,使5DT通电,液压泵卸荷,一个工作循环结束。当下一个 工件安装定位好后,则又使4DT、5DT均断砘,重复上述步骤。 二、液压系统的特点

泵的限定压力 pB,泵的流量便自动减小到与调速阀的节流量相适应。 4.二工进 当第一工进到位时,滑台上的另一挡铁压下行程开关, 使电磁铁 3DT 通电,于是阀 20 左位接入油路,由泵来的压力油须经 调速阀 12 和 19 才能进入 25 的左腔。其他各阀的状态和油路与一工 进相同。二工进速度由调速阀 19 来调节,但阀 19 的调节流量必须 小于阀 12 的调节流量,否则调速阀 19 将不起作用。 5.死挡铁停留 当被加工工件为不通孔且轴向尺寸要求严格,或 需刮端面等情况时,则要求实现死挡铁停留。当滑台二工进到位碰上 预先调好的死挡铁,活塞不能再前进,停留在死挡铁处,停留时间用 压力继电器 21 和时间继电器(装在电路上)来调节和控制。 6.快速退回 滑台在死挡铁上停留后,泵的供油压力进一步升高, 当压力升高到压力继电器 21 的预调动作压力时(这时压力继电器入 口压力等于泵的出口压力,其压力增值主要决定于调速阀 19 的压 差),压力继电器 21 发出信号,使 1DT 断电,2DT 通电,换向阀 13 和 9 均处于右位。这时油路为: 进油路:泵 1→单向阀 5→换向阀 9 右位→进给缸 25 右腔。 回油路:进给缸 25 左腔→单向阀 22→换向阀 9 右位→单向阀 8 →油箱。 于是液压缸 25 便快速左退。由于快速时负载压力小(小于泵的 限定压力 pB),限压式变量泵便自动以最大调节流量向系统供油。又 由于进给缸为差动缸,所以快退速度基本等于快进速度。 7.进给缸原位停止,夹紧缸松开 当进给缸左退到原位,挡铁碰 行程开关发出信号,使 2DT、3DT 断电,同时使 4DT 通电,于是进 给缸停止,夹紧缸松开工件。当工件松开后,夹紧缸活塞上挡铁碰行 程开关,使 5DT 通电,液压泵卸荷,一个工作循环结束。当下一个 工件安装定位好后,则又使 4DT、5DT 均断电,重复上述步骤。 二、液压系统的特点

本系统采用限压式变量泵和调速阀组成容积节流调速系统,把调 速阀装在进油路上,而在回油路上加背压阀。这样就获得了较好的低 速稳定性、较大的调速范围和较高的效率。而且当滑台需死挡铁停留 时,用压力继电器发出信号实现快退比较方便。 采用限压式变量泵并在快进时采用差动连接,不仅使快进速度和 快退速度相同(差动缸),而目比不采用差动连接的流量可减小一倍, 其能量得到合理利用,系统效率进一步得到提高。 采用电液换向阀使换向时间可调,改善和提高了换向性能。采用 行程阀和液控顺序阀来实现快进与工进的转换,比采用电磁阀的电路 简化,而目使速度转换动作可靠,转换精度也 较高。此外,用两个调速阀串联来实现两次工进,使转换速度平稳而 无冲击。 夹紧油路中串接减压阀,不仅可使其压力低于主油路压力,而目 可根据工件夹紧力的需要来调节并稳定其压力;当主系统快速运动 时,即使主油路压力低于减压阀所调压力,因为有单向阀7的存在 夹紧系统也能维持其压力(保困。夹紧油路中采用二位四通阀11,它 的常态位置是夹紧工件,这样即使在加工过程中临时停电,也不至于 使工件松开,保证了操作安全可靠。 本系统可较方便地实现多种动作循环。例如可实现多次工进和多 级工进。工作进给速度的调速范围可达6.6~660mm/min,而快进 速度可达7m/min。所以它具有较大的通用性。 此外,本系统采用两位两通阀卸荷,比用限压式变量泵在高压小流量 下卸荷方式的功率消耗要小。 第二节M1432A型万能外圆磨床液压系统 一、机床液压系统的功能 M1432A型万能外圆磨床主要用于磨削T5~IT7精度的圆柱形 或圆锥形外圆和内孔,表面粗糙度在Ra1.25~0.08之间。该机床的

本系统采用限压式变量泵和调速阀组成容积节流调速系统,把调 速阀装在进油路上,而在回油路上加背压阀。这样就获得了较好的低 速稳定性、较大的调速范围和较高的效率。而且当滑台需死挡铁停留 时,用压力继电器发出信号实现快退比较方便。 采用限压式变量泵并在快进时采用差动连接,不仅使快进速度和 快退速度相同(差动缸),而且比不采用差动连接的流量可减小一倍, 其能量得到合理利用,系统效率进一步得到提高。 采用电液换向阀使换向时间可调,改善和提高了换向性能。采用 行程阀和液控顺序阀来实现快进与工进的转换,比采用电磁阀的电路 简化,而且使速度转换动作可靠,转换精度也 较高。此外,用两个调速阀串联来实现两次工进,使转换速度平稳而 无冲击。 夹紧油路中串接减压阀,不仅可使其压力低于主油路压力,而且 可根据工件夹紧力的需要来调节并稳定其压力;当主系统快速运动 时,即使主油路压力低于减压阀所调压力,因为有单向阀 7 的存在, 夹紧系统也能维持其压力(保压)。夹紧油路中采用二位四通阀 11,它 的常态位置是夹紧工件,这样即使在加工过程中临时停电,也不至于 使工件松开,保证了操作安全可靠。 本系统可较方便地实现多种动作循环。例如可实现多次工进和多 级工进。工作进给速度的调速范围可达 6.6~660mm/min,而快进 速度可达 7m/min。所以它具有较大的通用性。 此外,本系统采用两位两通阀卸荷,比用限压式变量泵在高压小流量 下卸荷方式的功率消耗要小。 第二节 M1432A 型万能外圆磨床液压系统 一、机床液压系统的功能 M1432A 型万能外圆磨床主要用于磨削 IT5~IT7 精度的圆柱形 或圆锥形外圆和内孔,表面粗糙度在 Ra1.25~0.08 之间。该机床的

液压系统具有以下功能: 1.能实现工作台的自动往复运动,并能在0.05~4m/min之间无 级调速,工作台换向平稳,起动制动迅速,换向精度高。 2.在装御工件和测量工件时,为缩短辅助时间,砂轮架具有快速 进退动作,为避免惯性冲击,控制砂轮架快速进退的液压缸设置有缓 冲装置。 3.为方便装卸工件,尾架顶尖的伸缩采用液压传动。 4.工作台可作微量抖动:切入磨削或加工工件略大于砂轮宽度 时,为了提高生产率和改善表面粗糙度,工作台可作短距离(1~ 3mm)、频繁往复运动(100~150次/min). 5.传动系统具有必要的联锁动作: (1)工作台的液动与手动联锁,以免液动时带动手轮旋转引起工 伤事故。 (2)砂轮架快速前进时,可保证尾架顶尖不后退,以免加工时工 件脱落。 (3)磨内孔时,为使砂轮不后退,传动系统中设置有与砂轮架快 速后退联锁的机构,以免撞坏工件或砂轮: (4)砂轮架快进时,头架带动工件转动,冷却泵启动;砂轮架快 速后退时,头架与冷却泵电机停转。 二、液压系统的工作原理 图8-2为M1432型外圆磨床液压系统原理图.其工作原理如下:

液压系统具有以下功能: 1.能实现工作台的自动往复运动,并能在 0.05~4m/min 之间无 级调速,工作台换向平稳,起动制动迅速,换向精度高。 2.在装卸工件和测量工件时,为缩短辅助时间,砂轮架具有快速 进退动作,为避免惯性冲击,控制砂轮架快速进退的液压缸设置有缓 冲装置。 3.为方便装卸工件,尾架顶尖的伸缩采用液压传动。 4.工作台可作微量抖动:切入磨削或加工工件略大于砂轮宽度 时,为了提高生产率和改善表面粗糙度,工作台可作短距离(1~ 3mm)、频繁往复运动(100~150 次/min)。 5.传动系统具有必要的联锁动作: (1)工作台的液动与手动联锁,以免液动时带动手轮旋转引起工 伤事故。 (2)砂轮架快速前进时,可保证尾架顶尖不后退,以免加工时工 件脱落。 (3)磨内孔时,为使砂轮不后退,传动系统中设置有与砂轮架快 速后退联锁的机构,以免撞坏工件或砂轮。 (4)砂轮架快进时,头架带动工件转动,冷却泵启动;砂轮架快 速后退时,头架与冷却泵电机停转。 二、液压系统的工作原理 图8-2为M1432型外圆磨床液压系统原理图。其工作原理如下: