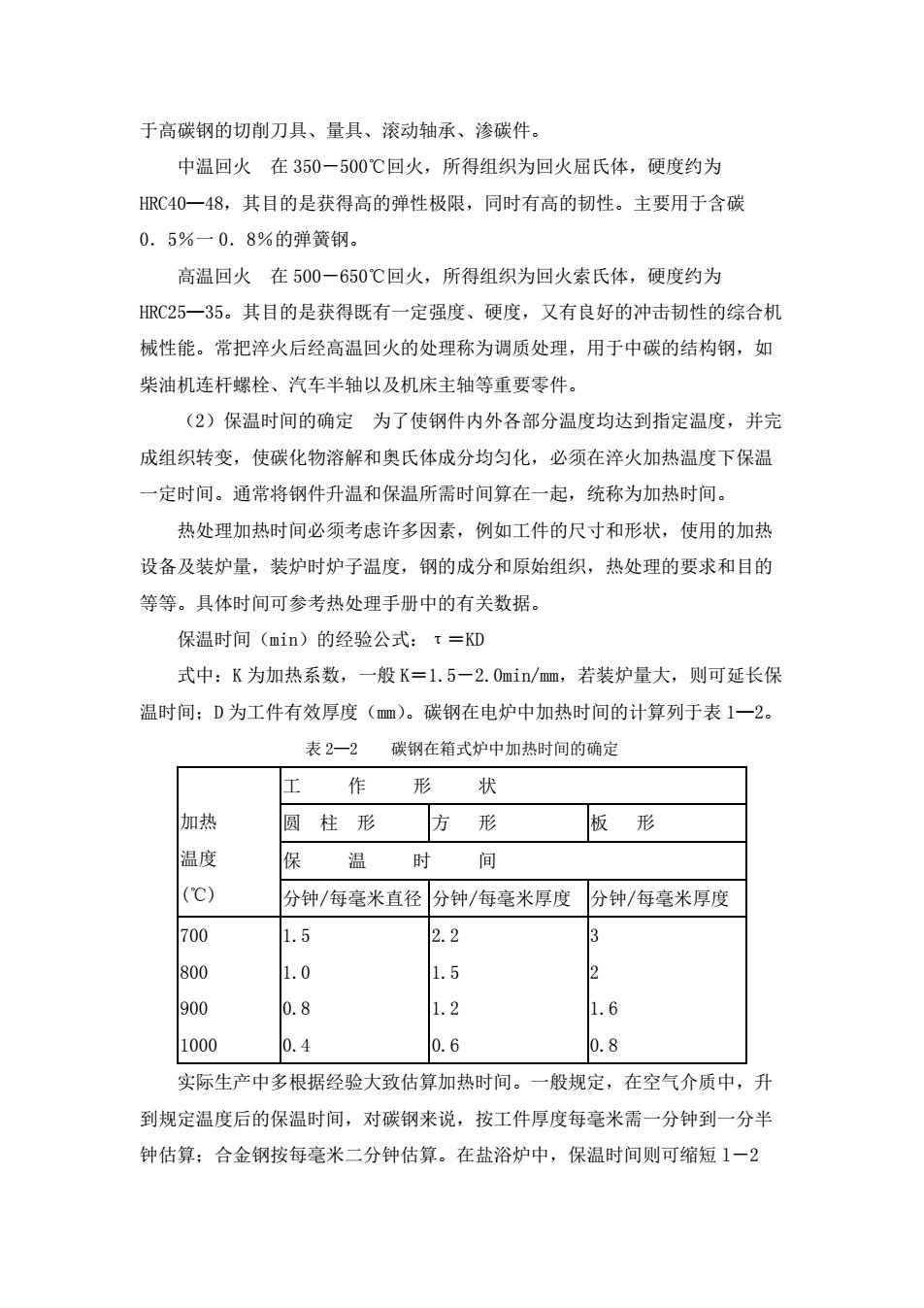

于高碳钢的切削刀具、量具、滚动轴承、渗碳件。 中温回火在350一500℃回火,所得组织为回火屈氏体,硬度约为 RC40一48,其目的是获得高的弹性极限,同时有高的韧性。主要用于含碳 0.5%一0.8%的弹簧钢。 高温回火在500一650℃回火,所得组织为回火索氏体,硬度约为 RC25一35。其目的是获得既有一定强度、硬度,又有良好的冲击韧性的综合机 械性能。常把淬火后经高温回火的处理称为调质处理,用于中碳的结构钢,如 柴油机连杆螺栓、汽车半轴以及机床主轴等重要零件。 (2)保温时间的确定为了使钢件内外各部分温度均达到指定温度,并完 成组织转变,使碳化物溶解和奥氏体成分均匀化,必须在淬火加热温度下保温 定时间。通常将钢件升温和保温所需时间算在一起,统称为加热时间。 热处理加热时间必须考虑许多因素,例如工件的尺寸和形状,使用的加热 设备及装炉量,装炉时炉子温度,钢的成分和原始组织,热处理的要求和目的 等等。具体时间可参考热处理手册中的有关数据。 保温时间(min)的经验公式:t=知 式中:K为加热系数,一般K=l.5一2.0min/mm,若装炉量大,则可延长保 温时间:D为工件有效厚度(m)。碳钢在电炉中加热时间的计算列于表1一2。 表2-2 碳钢在箱式炉中加热时间的确定 作 形 状 加热 圆柱形 方形 板形 温度 保 温 时 间 (C) 分钟/每毫米直径分钟/每毫米厚度份钟/每毫米厚度 700 1.5 2.2 3 800 1.0 2 900 0.8 1.6 1000 0.4 0.6 0.8 实际生产中多根据经验大致估算加热时间。一般规定,在空气介质中,升 到规定温度后的保温时间,对碳钢来说,按工件厚度每毫米需一分钟到一分半 钟估算;合金钢按每毫米二分钟估算。在盐浴炉中,保温时间则可缩短1一2

于高碳钢的切削刀具、量具、滚动轴承、渗碳件。 中温回火 在 350-500℃回火,所得组织为回火屈氏体,硬度约为 HRC40—48,其目的是获得高的弹性极限,同时有高的韧性。主要用于含碳 0.5%一 0.8%的弹簧钢。 高温回火 在 500-650℃回火,所得组织为回火索氏体,硬度约为 HRC25—35。其目的是获得既有一定强度、硬度,又有良好的冲击韧性的综合机 械性能。常把淬火后经高温回火的处理称为调质处理,用于中碳的结构钢,如 柴油机连杆螺栓、汽车半轴以及机床主轴等重要零件。 (2)保温时间的确定 为了使钢件内外各部分温度均达到指定温度,并完 成组织转变,使碳化物溶解和奥氏体成分均匀化,必须在淬火加热温度下保温 一定时间。通常将钢件升温和保温所需时间算在一起,统称为加热时间。 热处理加热时间必须考虑许多因素,例如工件的尺寸和形状,使用的加热 设备及装炉量,装炉时炉子温度,钢的成分和原始组织,热处理的要求和目的 等等。具体时间可参考热处理手册中的有关数据。 保温时间(min)的经验公式:τ=KD 式中:K 为加热系数,一般 K=1.5-2.0min/mm,若装炉量大,则可延长保 温时间;D 为工件有效厚度(mm)。碳钢在电炉中加热时间的计算列于表 1—2。 表 2—2 碳钢在箱式炉中加热时间的确定 加热 温度 (℃) 工 作 形 状 圆 柱 形 方 形 板 形 保 温 时 间 分钟/每毫米直径 分钟/每毫米厚度 分钟/每毫米厚度 700 800 900 1000 1.5 1.0 0.8 0.4 2.2 1.5 1.2 0.6 3 2 1.6 0.8 实际生产中多根据经验大致估算加热时间。一般规定,在空气介质中,升 到规定温度后的保温时间,对碳钢来说,按工件厚度每毫米需一分钟到一分半 钟估算;合金钢按每毫米二分钟估算。在盐浴炉中,保温时间则可缩短 l-2

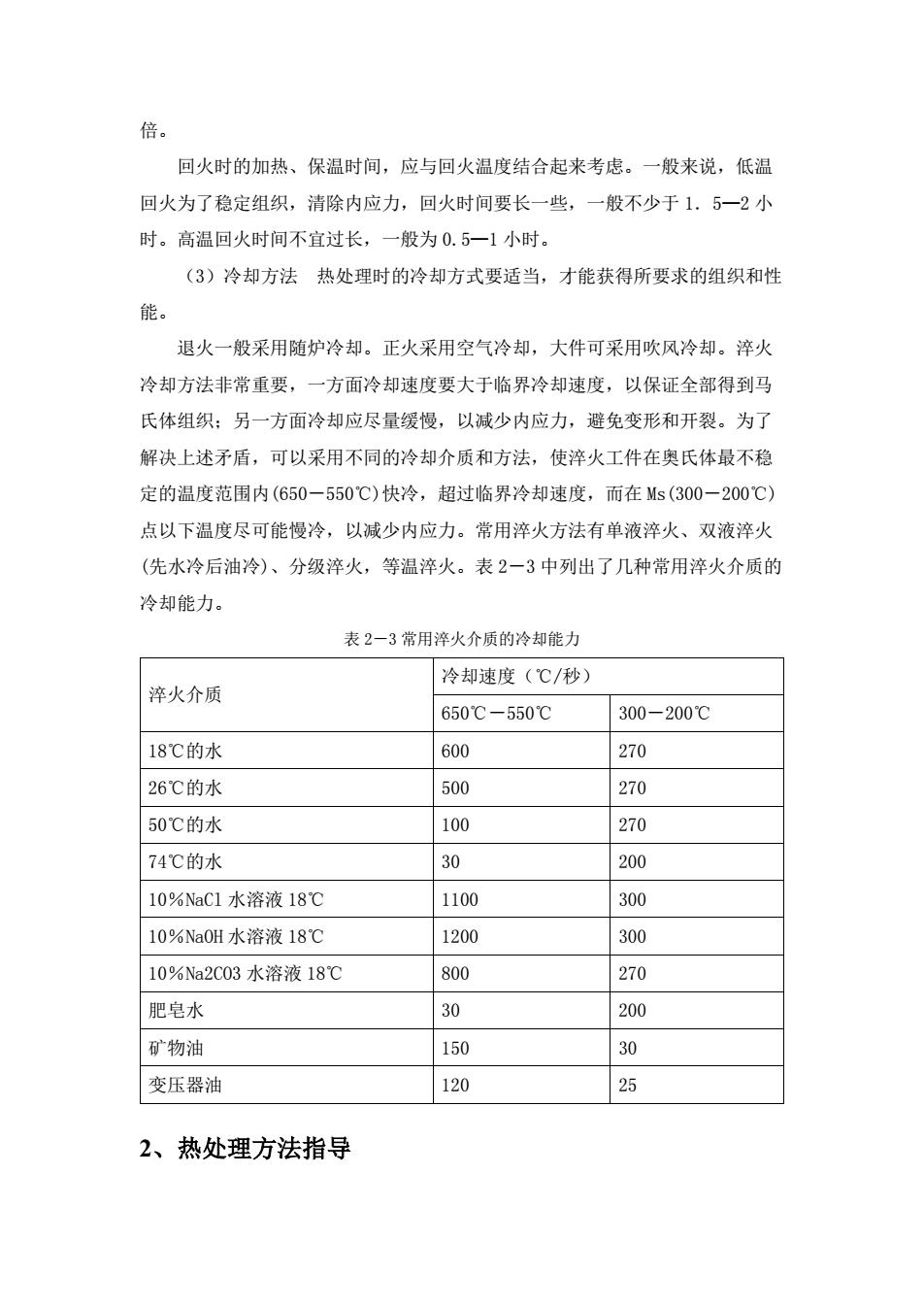

倍。 回火时的加热、保温时间,应与回火温度结合起来考虑。一般来说,低温 回火为了稳定组织,清除内应力,回火时间要长一些,一般不少于1.5一2小 时。高温回火时间不宜过长,一般为0.5一1小时。 (3)冷却方法热处理时的冷却方式要适当,才能获得所要求的组织和性 能。 退火一般采用随炉冷却。正火采用空气冷却,大件可采用吹风冷却。淬火 冷却方法非常重要,一方面冷却速度要大于临界冷却速度,以保证全部得到马 氏体组织:另一方面冷却应尽量缓慢,以减少内应力,避免变形和开裂。为了 解决上述矛盾,可以采用不同的冷却介质和方法,使淬火工件在奥氏体最不稳 定的温度范围内(650一550℃)快冷,超过临界冷却速度,而在Ms(300-200℃) 点以下温度尽可能慢冷,以减少内应力。常用淬火方法有单液淬火、双液淬火 (先水冷后油冷)、分级淬火,等温淬火。表2一3中列出了几种常用淬火介质的 冷却能力。 表2-3常用淬火介质的冷却能力 冷却速度(℃/秒) 淬火介质 650℃-550℃ 300-200℃ 18℃的水 600 270 26℃的水 500 270 50℃的水 100 270 74℃的水 30 200 10%NaC1水溶液18℃ 1100 300 10%Na0H水溶液18℃ 1200 300 10%Na2C03水溶液18℃ 800 270 肥皂水 30 200 矿物油 150 变压器油 120 25 2、热处理方法指导

倍。 回火时的加热、保温时间,应与回火温度结合起来考虑。一般来说,低温 回火为了稳定组织,清除内应力,回火时间要长一些,一般不少于 1.5—2 小 时。高温回火时间不宜过长,一般为 0.5—1 小时。 (3)冷却方法 热处理时的冷却方式要适当,才能获得所要求的组织和性 能。 退火一般采用随炉冷却。正火采用空气冷却,大件可采用吹风冷却。淬火 冷却方法非常重要,一方面冷却速度要大于临界冷却速度,以保证全部得到马 氏体组织;另一方面冷却应尽量缓慢,以减少内应力,避免变形和开裂。为了 解决上述矛盾,可以采用不同的冷却介质和方法,使淬火工件在奥氏体最不稳 定的温度范围内(650-550℃)快冷,超过临界冷却速度,而在 Ms(300-200℃) 点以下温度尽可能慢冷,以减少内应力。常用淬火方法有单液淬火、双液淬火 (先水冷后油冷)、分级淬火,等温淬火。表 2-3 中列出了几种常用淬火介质的 冷却能力。 表 2-3 常用淬火介质的冷却能力 淬火介质 冷却速度(℃/秒) 650℃-550℃ 300-200℃ 18℃的水 600 270 26℃的水 500 270 50℃的水 100 270 74℃的水 30 200 10%NaCl 水溶液 18℃ 1100 300 10%NaOH 水溶液 18℃ 1200 300 10%Na2CO3 水溶液 18℃ 800 270 肥皂水 30 200 矿物油 150 30 变压器油 120 25 2、热处理方法指导

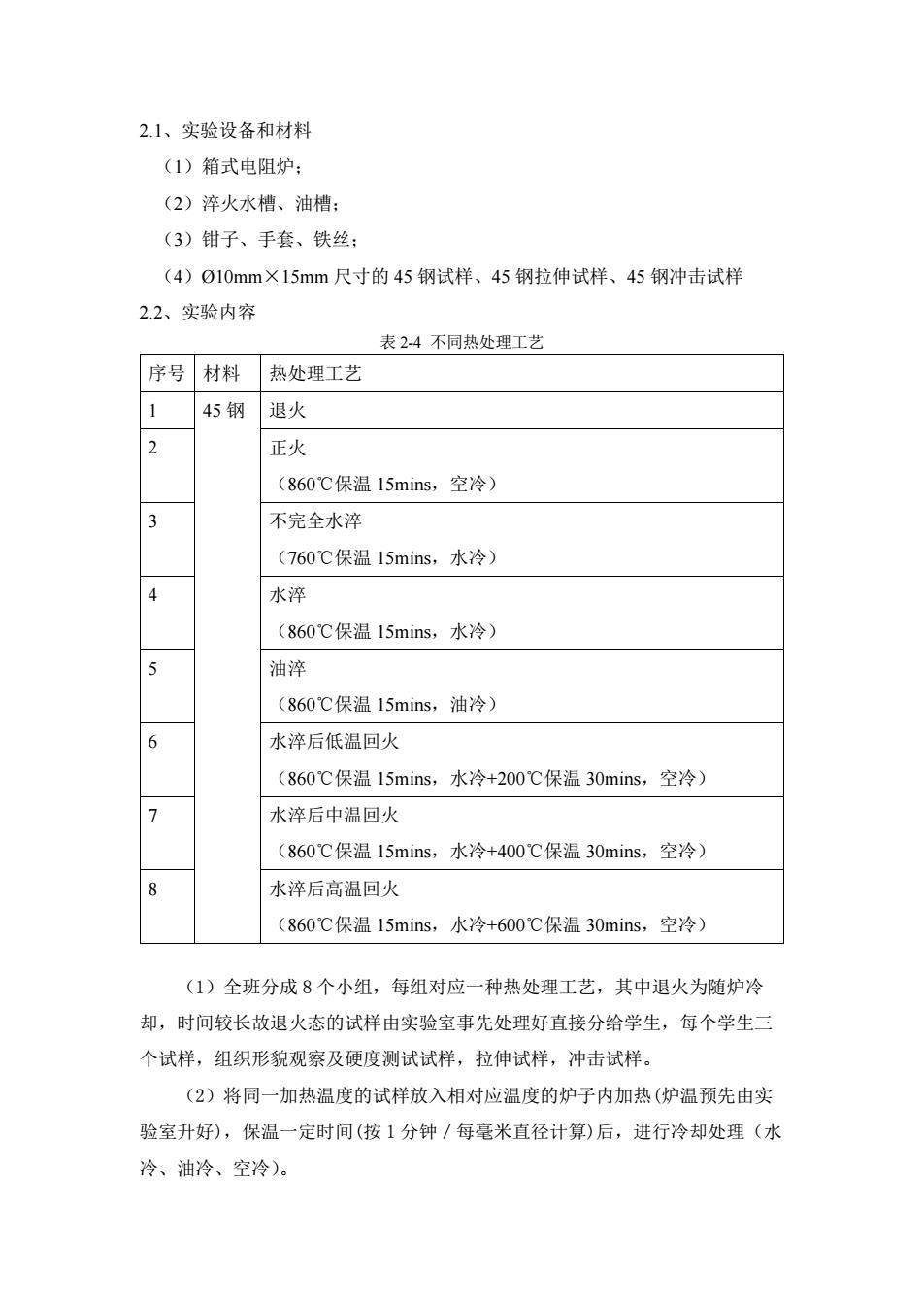

2.1、实验设备和材料 (1)箱式电阻炉: (2)淬火水槽、油槽: (3)钳子、手套、铁丝: (4)O10mm×15mm尺寸的45钢试样、45钢拉伸试样、45钢冲击试样 2.2、实验内容 表24不同热处理工艺 序号材料热处理工艺 45钢退火 正火 (860℃保温15mins,空冷) 3 不完全水淬 (760℃保温15mins,水冷) 水淬 (860℃保温15mins,水冷) 油淬 (860℃保温15mins,油冷) 水淬后低温回火 (860℃保温15mins,水冷+200℃保温30mins,空冷) 水淬后中温回火 (860℃保温15mins,水冷+400℃保温30mins,空冷) 水淬后高温回火 (860℃保温15mins,水冷+600℃保温30mins,空冷) (1)全班分成8个小组,每组对应一种热处理工艺,其中退火为随炉冷 却,时间较长故退火态的试样由实验室事先处理好直接分给学生,每个学生三 个试样,组织形貌观察及硬度测试试样,拉伸试样,冲击试样。 (2)将同一加热温度的试样放入相对应温度的炉子内加热(炉温预先由实 验室升好),保温一定时间(按1分钟/每毫米直径计算)后,进行冷却处理(水 冷、油冷、空冷)

2.1、实验设备和材料 (1)箱式电阻炉; (2)淬火水槽、油槽; (3)钳子、手套、铁丝; (4)Ø10mm×15mm 尺寸的 45 钢试样、45 钢拉伸试样、45 钢冲击试样 2.2、实验内容 表 2-4 不同热处理工艺 序号 材料 热处理工艺 1 45 钢 退火 2 正火 (860℃保温 15mins,空冷) 3 不完全水淬 (760℃保温 15mins,水冷) 4 水淬 (860℃保温 15mins,水冷) 5 油淬 (860℃保温 15mins,油冷) 6 水淬后低温回火 (860℃保温 15mins,水冷+200℃保温 30mins,空冷) 7 水淬后中温回火 (860℃保温 15mins,水冷+400℃保温 30mins,空冷) 8 水淬后高温回火 (860℃保温 15mins,水冷+600℃保温 30mins,空冷) (1)全班分成 8 个小组,每组对应一种热处理工艺,其中退火为随炉冷 却,时间较长故退火态的试样由实验室事先处理好直接分给学生,每个学生三 个试样,组织形貌观察及硬度测试试样,拉伸试样,冲击试样。 (2)将同一加热温度的试样放入相对应温度的炉子内加热(炉温预先由实 验室升好),保温一定时间(按 1 分钟/每毫米直径计算)后,进行冷却处理(水 冷、油冷、空冷)

(3)需要回火的试样冷却处理后分别放入不同温度的炉中进行回火,回火 保温一段时间后进行空冷。 热处理操作注意事项: ①取放试样时,炉子会自动断电,取试样后炉门要及时关好,并立即通电。 ②当试样颜色和炉膛颜色一致时,开始计算保温时间,注意温度控制仪表 是否正常。 ③淬火冷却时,试样要用钳子夹住,将试样迅速入油或入水,并不停地移 动试样,且不要露出液面。 第三章金相样品的制备 金相显微试样的制备过程包括取样、镶嵌、磨制、抛光、浸蚀等工序。现 简要叙述如下: 1.取样 显微试样的选取应根据研究目的,取其具有代表性的部位。例如:在研究 零件的失效原因时,应在失效的部位取样,同时在完好部位取样,以便比较和 分析;在研究铸件组织时,由于存在偏析现象,应从表面层到中心等典型区域 分别取样,以利于全面观察:对轧制和锻造材料,应同时截取横向(垂直于轧 向)和纵向(平行于轧向)试样,以分析比较表层缺陷及非金属夹杂物的分布情 况:在研究一般热处理零件时,由于其金相组织均匀,可在任一截面取样,但 对于表面热处理零件,则应注意观察其横截面组织情况。 试样截取方法视材料的性质不同而异,但均应保证不使被观察面的组织发 生变化。对软金属,可用手锯或锯床切割:对硬而脆的材料(如白口铸铁),可 用锤击方法:对极硬材料(如淬火钢),则可采用砂轮切片机或电火花线切割 机:在大工件上取样,可用氧气切割,等等。 截取的试样大小以便于握持、易于磨制为准,一般为直径¢(12一15)m 高度(或边长)12~15m的圆柱体或正方体,如图3-1所示

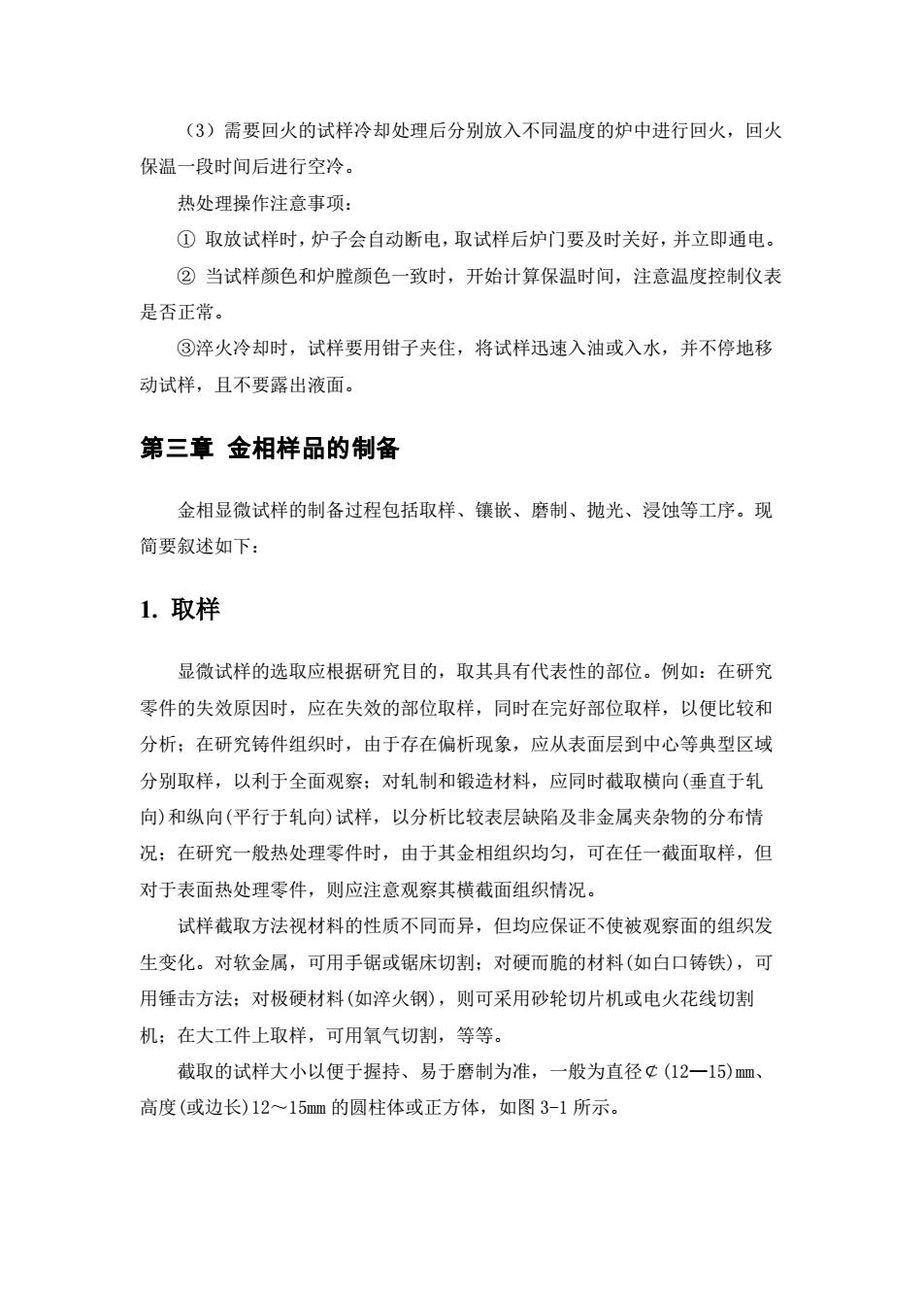

(3)需要回火的试样冷却处理后分别放入不同温度的炉中进行回火,回火 保温一段时间后进行空冷。 热处理操作注意事项: ① 取放试样时,炉子会自动断电,取试样后炉门要及时关好,并立即通电。 ② 当试样颜色和炉膛颜色一致时,开始计算保温时间,注意温度控制仪表 是否正常。 ③淬火冷却时,试样要用钳子夹住,将试样迅速入油或入水,并不停地移 动试样,且不要露出液面。 第三章 金相样品的制备 金相显微试样的制备过程包括取样、镶嵌、磨制、抛光、浸蚀等工序。现 简要叙述如下: 1. 取样 显微试样的选取应根据研究目的,取其具有代表性的部位。例如:在研究 零件的失效原因时,应在失效的部位取样,同时在完好部位取样,以便比较和 分析;在研究铸件组织时,由于存在偏析现象,应从表面层到中心等典型区域 分别取样,以利于全面观察;对轧制和锻造材料,应同时截取横向(垂直于轧 向)和纵向(平行于轧向)试样,以分析比较表层缺陷及非金属夹杂物的分布情 况;在研究一般热处理零件时,由于其金相组织均匀,可在任一截面取样,但 对于表面热处理零件,则应注意观察其横截面组织情况。 试样截取方法视材料的性质不同而异,但均应保证不使被观察面的组织发 生变化。对软金属,可用手锯或锯床切割;对硬而脆的材料(如白口铸铁),可 用锤击方法;对极硬材料(如淬火钢),则可采用砂轮切片机或电火花线切割 机;在大工件上取样,可用氧气切割,等等。 截取的试样大小以便于握持、易于磨制为准,一般为直径¢(12—15)mm、 高度(或边长)12~15mm 的圆柱体或正方体,如图 3-1 所示

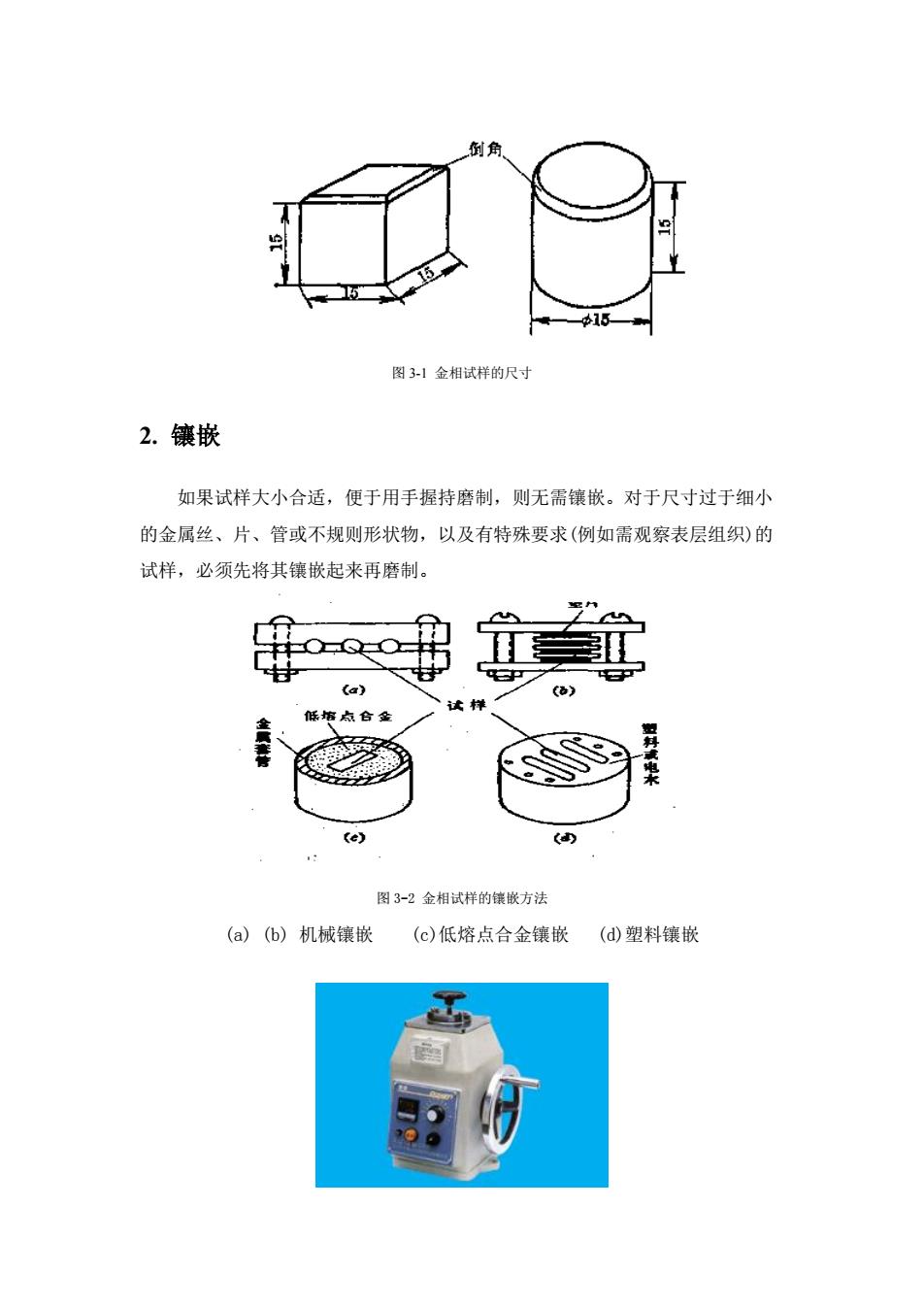

图3-1金相试样的尺 2.镶嵌 如果试样大小合适,便于用手握持磨制,则无需镶嵌。对于尺寸过于细小 的金属丝、片、管或不规则形状物,以及有特殊要求(例如需观察表层组织)的 试样,必须先将其镶嵌起来再磨制。 图32金相试样的镁嵌方法 (a)(b)机械镶嵌(c)低熔点合金镶嵌()塑料镶嵌

图 3-1 金相试样的尺寸 2. 镶嵌 如果试样大小合适,便于用手握持磨制,则无需镶嵌。对于尺寸过于细小 的金属丝、片、管或不规则形状物,以及有特殊要求(例如需观察表层组织)的 试样,必须先将其镶嵌起来再磨制。 图 3-2 金相试样的镶嵌方法 (a) (b) 机械镶嵌 (c)低熔点合金镶嵌 (d)塑料镶嵌