(2) 亚结构 随着冷变形的进行,位错密度迅速提高。经强烈冷变形后, 可由原来退火状态的106107/cm2增至10111012/cm2。经透射 电子显微镜观察,这些位错在变形晶粒中的分布是很不均匀的。 只有在变形量比较小或者在层错能低的金属中,由于位错难以 产生交滑移和攀移,在位错可动性差的情况下,位错的分布才 是比较分散和比较均匀的。在变形量大而且层错能较高的金属 中,位错的分布是很不均匀的。纷乱的位错纠结起来,形成位 错缠结的高位错密度区(约比平均位错密度高五倍),将位错 密度低的部分分隔开来,好像在一个晶粒的内部又出现许多 “小晶粒”似的,只是它们的取向差不大(U几度到几分),这 种结构称为亚结构

(2)亚结构 随着冷变形的进行,位错密度迅速提高。经强烈冷变形后, 可由原来退火状态的106~107/cm2增至1011~1012/cm2。经透射 电子显微镜观察,这些位错在变形晶粒中的分布是很不均匀的。 只有在变形量比较小或者在层错能低的金属中,由于位错难以 产生交滑移和攀移,在位错可动性差的情况下,位错的分布才 是比较分散和比较均匀的。在变形量大而且层错能较高的金属 中,位错的分布是很不均匀的。纷乱的位错纠结起来,形成位 错缠结的高位错密度区(约比平均位错密度高五倍),将位错 密度低的部分分隔开来,好像在一个晶粒的内部又出现许多 “小晶粒”似的,只是它们的取向差不大(几度到几分),这 种结构称为亚结构

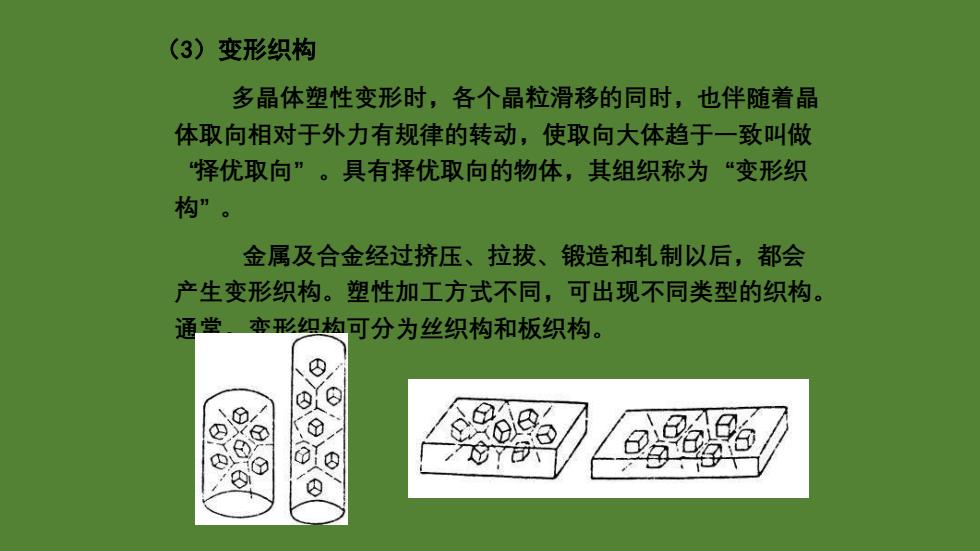

(3)变形织构 多晶体塑性变形时,各个晶粒滑移的同时,也伴随着晶 体取向相对于外力有规律的转动,使取向大体趋于一致叫做 择优取向”。具有择优取向的物体,其组织称为“变形织 构”。 金属及合金经过挤压、拉拔、锻造和轧制以后,都会 产生变形织构。塑性加工方式不同,可出现不同类型的织构。 通堂恋形织构可分为丝织构和板织构。 ® ⊙ 分 ®

(3)变形织构 多晶体塑性变形时,各个晶粒滑移的同时,也伴随着晶 体取向相对于外力有规律的转动,使取向大体趋于一致叫做 “择优取向”。具有择优取向的物体,其组织称为“变形织 构”。 金属及合金经过挤压、拉拔、锻造和轧制以后,都会 产生变形织构。塑性加工方式不同,可出现不同类型的织构。 通常,变形织构可分为丝织构和板织构

(4)晶内及晶间的破坏 在冷变形过程中不发生软化过程的愈合作用, 因滑移(位错的运动及其受阻、双滑移、交叉滑移等), 双晶等过程的复杂作用以及各晶粒所产生的相对转动与 移动,造成了在晶粒内部及晶粒间界处出现一些显微裂 纹、空洞等缺陷使金属密度减少,是造成金属显微裂纹 的根源

(4)晶内及晶间的破坏 在冷变形过程中不发生软化过程的愈合作用, 因滑移(位错的运动及其受阻、双滑移、交叉滑移等), 双晶等过程的复杂作用以及各晶粒所产生的相对转动与 移动,造成了在晶粒内部及晶粒间界处出现一些显微裂 纹、空洞等缺陷使金属密度减少,是造成金属显微裂纹 的根源

3.冷变形时金属性能的变化 (1)物化性能 a.密度 金属经冷变形后,晶内及晶冷变形后密度降至8.886克 /厘米3。相应的铜的密度是由8.905克/厘米3,降至8. 89克/厘米3。 8.9 8.90 8.89 8.88 8.87 20 40 60 80 100

3. 冷变形时金属性能的变化 (1)物化性能 a. 密度 金属经冷变形后,晶内及晶冷变形后密度降至8. 886克 /厘米3。相应的铜的密度是由8. 905克/厘米3,降至8. 89克/厘米3。 8.92 8.91 8.90 8.89 8.88 8.87 20 40 60 80 100 1 2 密度,克/厘米 3

b.电阻 晶间物质的破坏使晶粒直接接触、晶粒位向有序化、间出现 了显微裂纹、裂口、空洞等缺陷致使金属的密度降低,如图 6-6所示。 c.化学稳定性 冷变形后,金属的残余应力和内能增加,从而使化学不稳定 性增加,耐蚀性能降低。 除此之外,冷变形还可能改变磁性。如锌和铜,冷变形后可 减少其抗磁性。高度冷加工后,铜可以变为顺磁性的金属, 对顺磁性金属冷变形会降低磁化敏感性等等

b. 电阻 晶间物质的破坏使晶粒直接接触、晶粒位向有序化、间出现 了显微裂纹、裂口、空洞等缺陷致使金属的密度降低,如图 6-6所示。 c. 化学稳定性 冷变形后,金属的残余应力和内能增加,从而使化学不稳定 性增加,耐蚀性能降低。 除此之外,冷变形还可能改变磁性。如锌和铜,冷变形后可 减少其抗磁性。高度冷加工后,铜可以变为顺磁性的金属, 对顺磁性金属冷变形会降低磁化敏感性等等