第二章流体输送机械 2.1教学要求:(4学时) 管路特性管路特性方程。 离心系离心泵实际压头、功率、效率的主要影响因素(流量、密度及气缚现象):离 心泵的工作点和流量调节方法:离心泵的安装高度,汽蚀余量:离心泵的选用。 其它泵往复泵的工作原理、特点和流量调节方法。 气体输送机械气体输送的特点及风机的全风压概念 2.2基本概念: 管路特性方程管路对能量的需求,管路所需压头随流量的增加而增加。 输送机械的 压头或扬程流体输送机械向单位重量流体所提供的能量/八)。 离心泵主要构件叶轮和蜗壳。 离心泵理论压头的影响因素离心泵的压头与流量,转速,叶片形状及直径大小有关。 叶片后弯原因使泵的效率高。 气缚现象因泵内流体密度小而产生的压差小,无法吸上液体的现象。 离心泵特性曲线离心泵的特性曲线指H。~Q,n~q,P,~Qr。 离心泵工作点管路特性方程和泵的特性方程的交点。 离心泵的调节手段调节出口阀,改变泵的转速。 汽蚀现象 液体在泵的最低压强处(叶轮入口)汽化形成气泡,又在叶轮中因压强升高而 溃灭 造成液体对泵设备的冲击,引起振动和侵蚀的现象, 必需汽蚀余量PS油)r泵入口处液体具有的动能和压强能之和必须超过饱和蒸汽压强 能多少。 离心系的选型(类型、型号)①根据泵的工作条件,确定泵的类型:②根据管路所需的 流量、压头,确定泵的型号 正位移特性流量由泵决定,与管路特性无关。 往复泵的调节手段旁路阀、改变泵的转速、冲程。 高心泵与往复泵的比较(流量、压头)前者流量均匀,随管路特性而变,后者流量不均 匀,不随管路特性而变。前者不易达到高压头 ,后者可达高压头。前者流量调节用泵出口阀, 无自吸作用,启动时关出口阀:后者流量调节用旁路阀,有自吸作用,启动时开足管路阀门。 通风机的全压、动风压通风机给每立方米气体加入的能量为全压(Pa=J/m),其中动 能部分为动风压。 真空泵的主要性能参数①极限真空:②抽气速* 2.3基本内容: 流体输送设备是向流体补加机械能的设备,用于将流体从低能位送往高能位处,或向流 体补加能量,以克服流体在流动过程中的能量损失。 输送液体的设备称为泵,按工作原理可分为离心泵 、往复泵、旋转泵、流体作用泵等。 输送气体的设备主要有通风机、鼓风机、压缩机等。形成负压的为真空泵。 一、管路特性 管路特性表示了流体对输送机械的能量要求。如图21所示的流体输送管路,它的管路

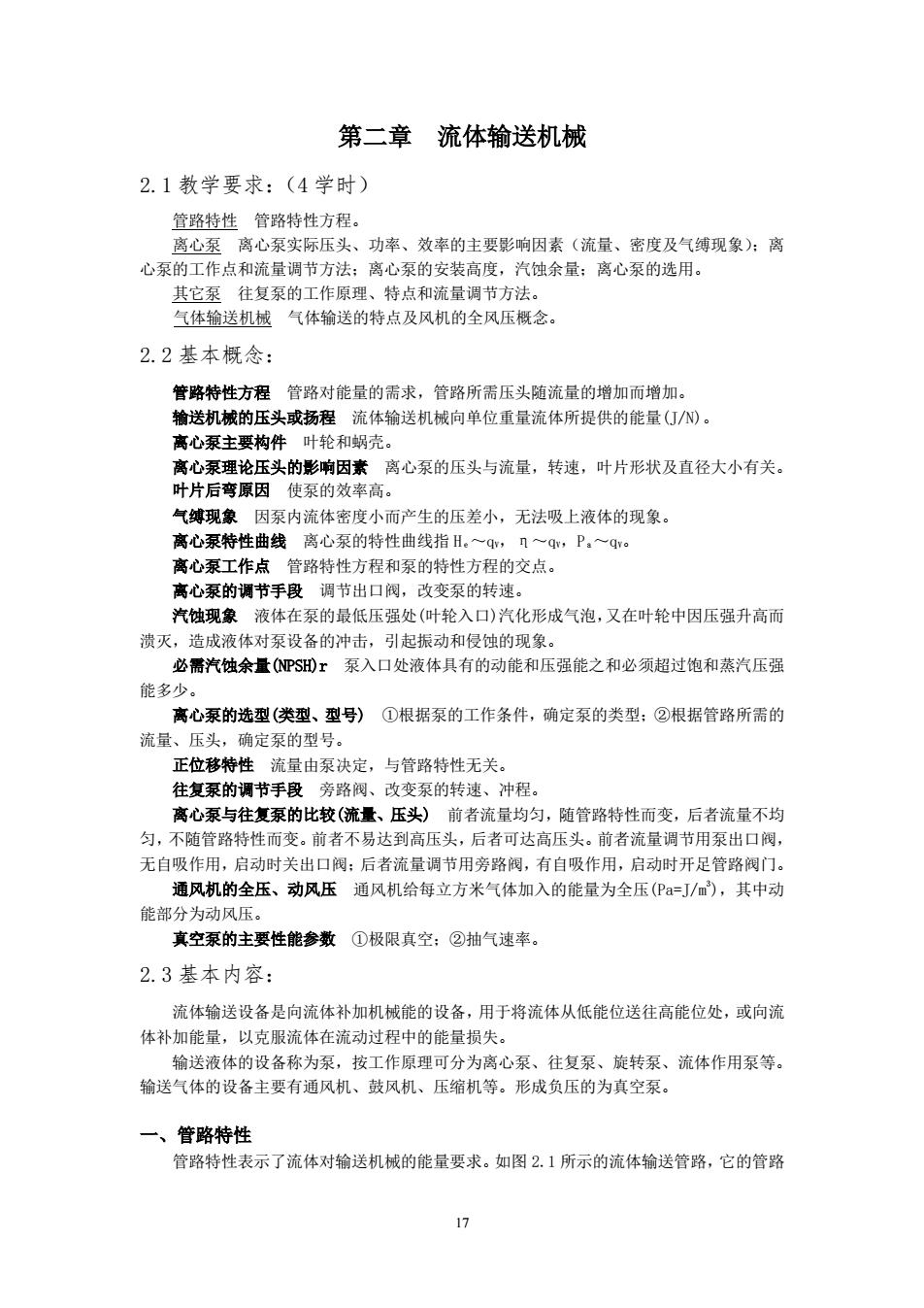

17 第二章 流体输送机械 2.1 教学要求:(4 学时) 管路特性 管路特性方程。 离心泵 离心泵实际压头、功率、效率的主要影响因素(流量、密度及气缚现象);离 心泵的工作点和流量调节方法;离心泵的安装高度,汽蚀余量;离心泵的选用。 其它泵 往复泵的工作原理、特点和流量调节方法。 气体输送机械 气体输送的特点及风机的全风压概念。 2.2 基本概念: 管路特性方程 管路对能量的需求,管路所需压头随流量的增加而增加。 输送机械的压头或扬程 流体输送机械向单位重量流体所提供的能量(J/N)。 离心泵主要构件 叶轮和蜗壳。 离心泵理论压头的影响因素 离心泵的压头与流量,转速,叶片形状及直径大小有关。 叶片后弯原因 使泵的效率高。 气缚现象 因泵内流体密度小而产生的压差小,无法吸上液体的现象。 离心泵特性曲线 离心泵的特性曲线指 He~qV,η~qV,Pa~qV。 离心泵工作点 管路特性方程和泵的特性方程的交点。 离心泵的调节手段 调节出口阀,改变泵的转速。 汽蚀现象 液体在泵的最低压强处(叶轮入口)汽化形成气泡,又在叶轮中因压强升高而 溃灭,造成液体对泵设备的冲击,引起振动和侵蚀的现象。 必需汽蚀余量(NPSH)r 泵入口处液体具有的动能和压强能之和必须超过饱和蒸汽压强 能多少。 离心泵的选型(类型、型号) ①根据泵的工作条件,确定泵的类型;②根据管路所需的 流量、压头,确定泵的型号。 正位移特性 流量由泵决定,与管路特性无关。 往复泵的调节手段 旁路阀、改变泵的转速、冲程。 离心泵与往复泵的比较(流量、压头) 前者流量均匀,随管路特性而变,后者流量不均 匀,不随管路特性而变。前者不易达到高压头,后者可达高压头。前者流量调节用泵出口阀, 无自吸作用,启动时关出口阀;后者流量调节用旁路阀,有自吸作用,启动时开足管路阀门。 通风机的全压、动风压 通风机给每立方米气体加入的能量为全压(Pa=J/m3 ),其中动 能部分为动风压。 真空泵的主要性能参数 ①极限真空;②抽气速率。 2.3 基本内容: 流体输送设备是向流体补加机械能的设备,用于将流体从低能位送往高能位处,或向流 体补加能量,以克服流体在流动过程中的能量损失。 输送液体的设备称为泵,按工作原理可分为离心泵、往复泵、旋转泵、流体作用泵等。 输送气体的设备主要有通风机、鼓风机、压缩机等。形成负压的为真空泵。 一、管路特性 管路特性表示了流体对输送机械的能量要求。如图 2.1 所示的流体输送管路,它的管路

特性 8+5) 8 g9明 2-1 式中△ppp 式2-1中右边第二项为阻力损失项,可以写成 +5 1卫 EH:=E- gr =Kgi π2d4g 2-2 图2.1输送管路 △z增加/ 当流体流动为高度瑞流时,K与流量无关】 H 管路特性的影响因素可分为两部分,即势能增加部 分和阻力损失部分 势能增加部分中有位差△z,压差△p,密度p。 如图2.2所示,当位差△z增加时,管路特性曲线 会上移。同样道理,当压差△p增加时,管路特性 △P 曲线也会上移。密度的影响分三种情况,当△>0 qv 时,密度p增加,管路特性曲线下移。当△p<0时, 密度p增加,管路特性曲线上移。当△p=0时,密 图2.2管路特性 H 'ζ增加 度p增加,管路特性曲线不变。 阻力损失部分中有管径d、管长1、1e或、 或相对粗糙度e/d,比如当管路阀门关小时,c增加, ∑H 式2-2中的K值随之增加,如图2.3所示,管路特性 曲线就会变得更陡。 二、离心泵 图2.3阀门开度的影响 1,离心泵的主要部件 叶轮:其作用是将电机的机械能直接传给液体,以增加液体的静压能和动能(主要是静 压能)。 报壳(泵壳):其作用不仅是汇集由叶轮用出的液体,而且能将液体的部分动能转变成静 压能 2.离心泵的工作原理 叶轮在电机的带动下作高速旋转运动,叶片间的液体也随着转动。在离心力场的作用下

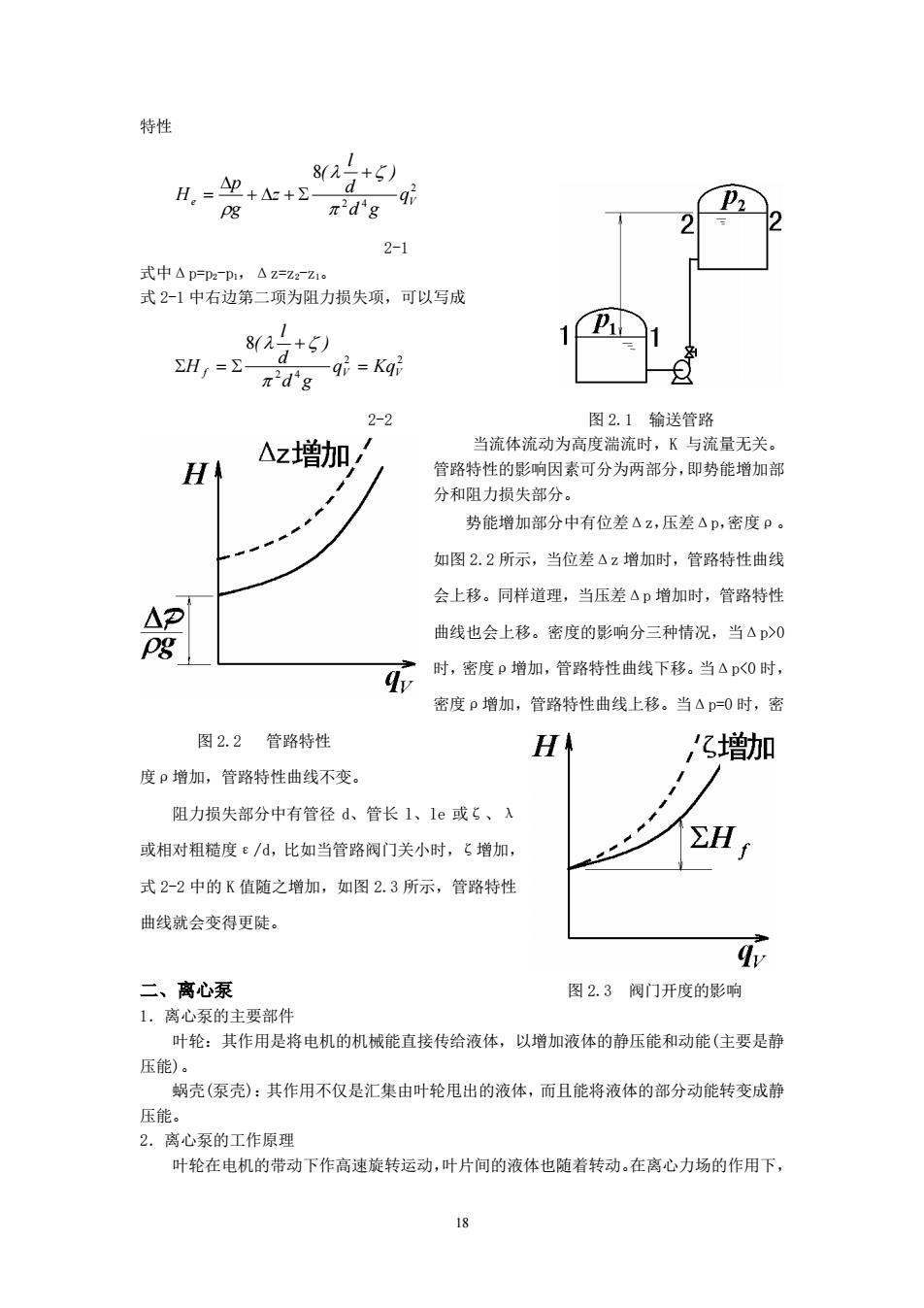

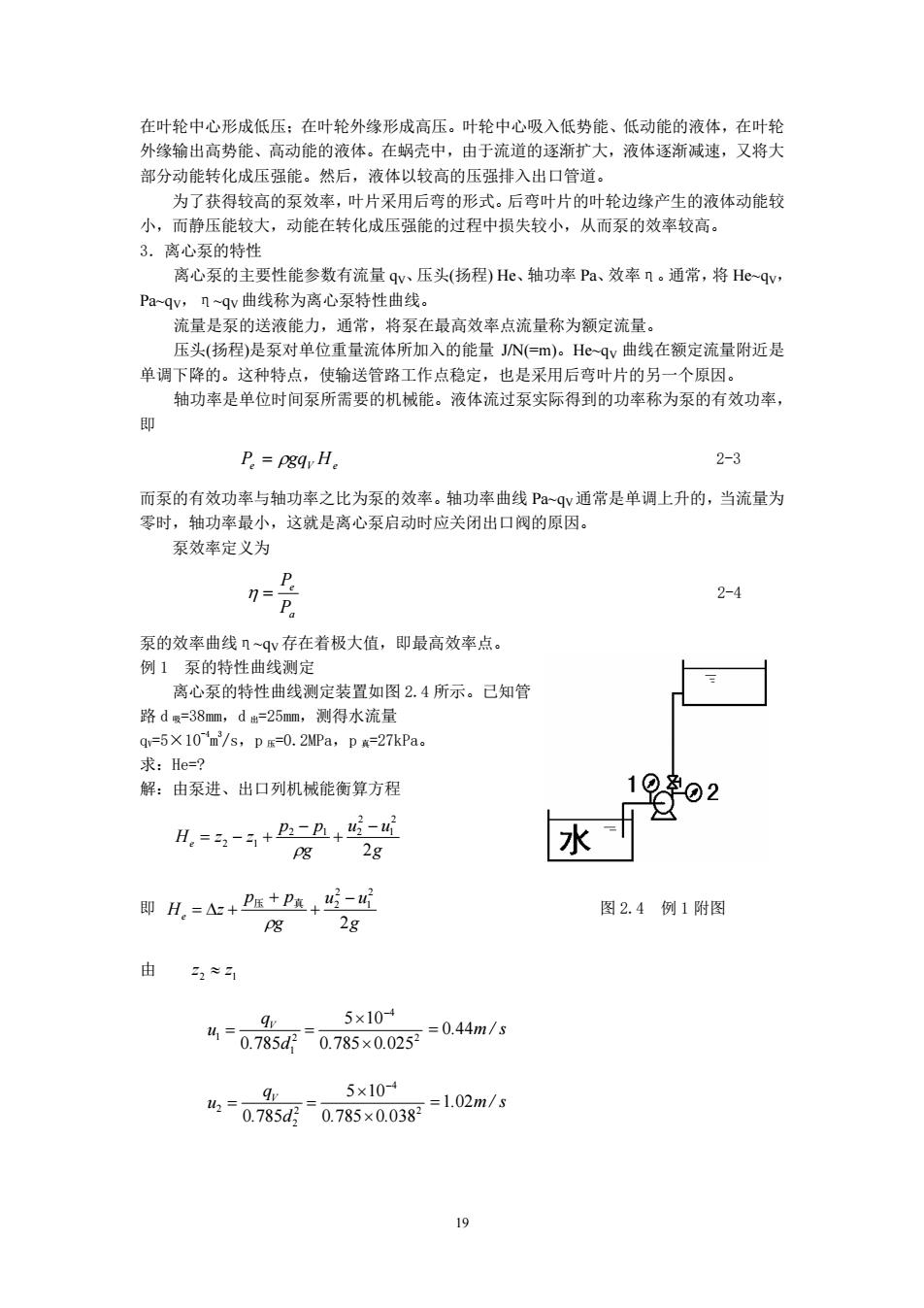

18 特性 2 2 4 8 e qV d g ) d l ( z g p H π λ ζ ρ + + ∆ + Σ ∆ = 2-1 式中Δp=p2-p1,Δz=z2-z1。 式 2-1 中右边第二项为阻力损失项,可以写成 2 2 2 4 8 f qV KqV d g ) d l ( H = + Σ = Σ π λ ζ 2-2 图 2.1 输送管路 当流体流动为高度湍流时,K 与流量无关。 管路特性的影响因素可分为两部分,即势能增加部 分和阻力损失部分。 势能增加部分中有位差Δz,压差Δp,密度ρ。 如图 2.2 所示,当位差Δz 增加时,管路特性曲线 会上移。同样道理,当压差Δp 增加时,管路特性 曲线也会上移。密度的影响分三种情况,当Δp>0 时,密度ρ增加,管路特性曲线下移。当Δp<0 时, 密度ρ增加,管路特性曲线上移。当Δp=0 时,密 图 2.2 管路特性 度ρ增加,管路特性曲线不变。 阻力损失部分中有管径 d、管长 l、le 或ζ、λ 或相对粗糙度ε/d,比如当管路阀门关小时,ζ增加, 式 2-2 中的 K 值随之增加,如图 2.3 所示,管路特性 曲线就会变得更陡。 二、离心泵 图 2.3 阀门开度的影响 1.离心泵的主要部件 叶轮:其作用是将电机的机械能直接传给液体,以增加液体的静压能和动能(主要是静 压能)。 蜗壳(泵壳):其作用不仅是汇集由叶轮甩出的液体,而且能将液体的部分动能转变成静 压能。 2.离心泵的工作原理 叶轮在电机的带动下作高速旋转运动,叶片间的液体也随着转动。在离心力场的作用下

在叶轮中心形成低压:在叶轮外缘形成高压。叶轮中心吸入低势能、低动能的液体,在叶轮 外缘输出高势能、高动能的液体。在蜗壳中,由于流道的逐渐扩大,液体逐渐减速,又将大 部分动能转化成压强能。然后,液体以较高的压强排入出口管道。 为了获得较高的泵效率,叶片采用后弯的形式。后弯叶片的叶轮边缘产生的液体动能较 小,而静压能较大,动能在转化成压强能的过程中损失较小,从而泵的效率较高。 3.离心泵的特性 离心泵的主要性能参数有流量qv、压头(扬程)Hc、轴功率Pa、效率n。通常,将Heqv, Pqv,n~qv曲线称为离心泵特性曲线。 流量是泵的送液能力,通常,将泵在最高效率点流量称为额定流量。 压头(扬程是泵对单位重量流体所加入的能量JN(m) ,Heqv曲线在额定流量附近是 单调下降的。这种特点,使输送管路工作点稳定,也是采用后弯叶片的另 一个原因。 轴功率是单位时间泵所需要的机械能。液体流过泵实际得到的功率称为泵的有效功率, P.=pgqv He 2-3 而泵的有效功率与轴功率之比为泵的效率。轴功率曲线Paqv通常是单调上升的,当流量为 零时,轴功率最小,这就是离心泵启动时应关闭出口阀的原因。 泵效率定义为 2-4 系的效率曲线n~qv存在者极大值,即最高效率点。 例1泵的特性曲线测定 离心泵的特性曲线测定装置如图2.4所示。己知管 路d=38mm,dm-25mm,测得水流量 qv=5X10m/s,pr=.2MPa,px=27kPa. 求:He=? 解:由泵进、出口列机械能衡算方程 10302 H,=-+h+- 8 2g 水计 即月,=△+Ps+p+- 图2.4例1附图 2g 5x10 40785d0785x0025=04m/: 5×10- 4-785d0785x0038=102m/

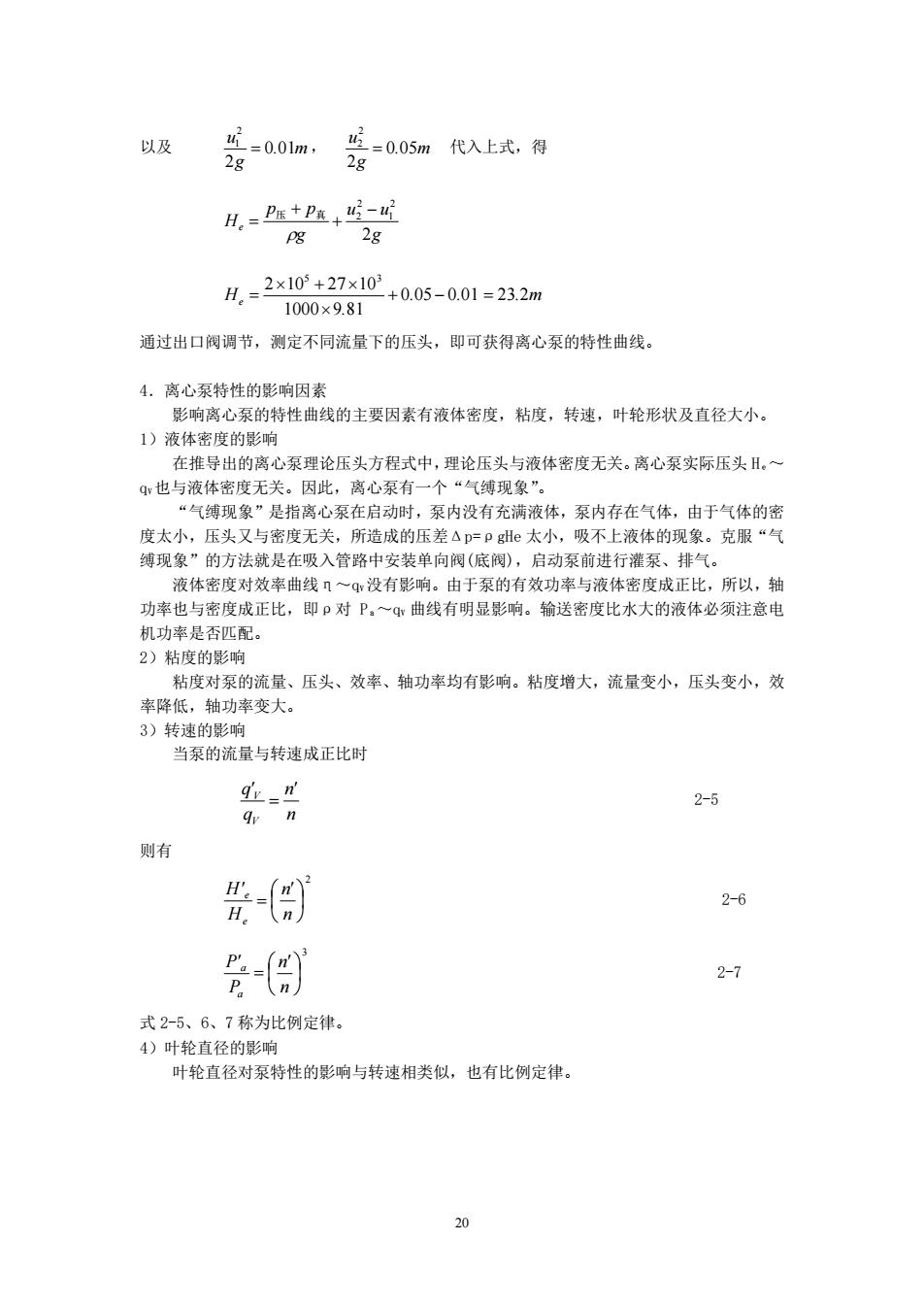

19 在叶轮中心形成低压;在叶轮外缘形成高压。叶轮中心吸入低势能、低动能的液体,在叶轮 外缘输出高势能、高动能的液体。在蜗壳中,由于流道的逐渐扩大,液体逐渐减速,又将大 部分动能转化成压强能。然后,液体以较高的压强排入出口管道。 为了获得较高的泵效率,叶片采用后弯的形式。后弯叶片的叶轮边缘产生的液体动能较 小,而静压能较大,动能在转化成压强能的过程中损失较小,从而泵的效率较高。 3.离心泵的特性 离心泵的主要性能参数有流量 qV、压头(扬程) He、轴功率 Pa、效率η。通常,将 He~qV, Pa~qV,η~qV曲线称为离心泵特性曲线。 流量是泵的送液能力,通常,将泵在最高效率点流量称为额定流量。 压头(扬程)是泵对单位重量流体所加入的能量 J/N(=m)。He~qV 曲线在额定流量附近是 单调下降的。这种特点,使输送管路工作点稳定,也是采用后弯叶片的另一个原因。 轴功率是单位时间泵所需要的机械能。液体流过泵实际得到的功率称为泵的有效功率, 即 Pe = ρgqV He 2-3 而泵的有效功率与轴功率之比为泵的效率。轴功率曲线 Pa~qV通常是单调上升的,当流量为 零时,轴功率最小,这就是离心泵启动时应关闭出口阀的原因。 泵效率定义为 a e P P η = 2-4 泵的效率曲线η~qV存在着极大值,即最高效率点。 例 1 泵的特性曲线测定 离心泵的特性曲线测定装置如图 2.4 所示。已知管 路 d 吸=38mm,d 出=25mm,测得水流量 qV=5×10-4 m 3 /s,p 压=0.2MPa,p 真=27kPa。 求:He=? 解:由泵进、出口列机械能衡算方程 g u u g p p H z z e 2 2 1 2 2 1 2 2 1 − + − = − + ρ 即 g u u g p p H z e 2 2 1 2 2 − + + = ∆ + ρ 压 真 图 2.4 例 1 附图 由 2 1 z ≈ z 2 4 2 1 1 0 785 0 025 5 10 0.785d . . q u V × × = = − = 0.44m / s 2 4 2 2 2 0 785 0 038 5 10 0.785d . . q u V × × = = − =1.02m / s

以及 =005m代入上式,得 28 H。=P医+P+-欧 2g H,=2x10+27x10+0.05-0.01=232m 1000×9.81 通过出口阀调节,测定不同流量下的压头,即可获得离心泵的特性曲线。 4.离心泵特性的影响因素 影响离心泵的特性曲线的主要因素有液体密度,粘度,转速,叶轮形状及直径大小 1)液体密度的影 在推导出的离心系理论压头方程式中,理论压头与液体密度无关。离心泵实际压头H,一 也与液体密度无关。因此,离心泵有一个“气缚现象”。 “气铺现象”是指离心泵在启动时,泵内没有充满液体,泵内存在气体,由于气体的密 度太小,压头又与密度无关,所浩成的压差△=DHe太小,吸不上液体的现象。古服“气 缚现象”的方法就是在吸入管路中安装单向阀(底阀),启动泵前进行灌泵、排气 液体密度对效率曲线n~q没有影响。由于泵的有效功率与液体密度成正比,所以,轴 功率也与密度成正比,即P对P,一曲线有明显影响。输送密度比水大的液体必须注意电 机功率是否匹配。 2)粘度的影响 粘度对泵的流量、压头、效率、轴功率均有影响。粘度增大,流量变小,压头变小,效 率降低,轴功率变大。 3)转速的影向 当泵的流量与转速成正比时 2-5 则有 费 2-6 - 2-7 式2-5、6、7称为比例定律 4)叶轮直径的影响 叶轮直径对泵特性的影响与转速相类似,也有比例定律 20

20 以及 . m g u 0 01 2 2 1 = , . m g u 0 05 2 2 2 = 代入上式,得 g u u g p p He 2 2 1 2 2 − + + = ρ 压 真 0 05 0 01 1000 9 81 2 10 27 10 5 3 . . . He + − × × + × = = 23.2m 通过出口阀调节,测定不同流量下的压头,即可获得离心泵的特性曲线。 4.离心泵特性的影响因素 影响离心泵的特性曲线的主要因素有液体密度,粘度,转速,叶轮形状及直径大小。 1)液体密度的影响 在推导出的离心泵理论压头方程式中,理论压头与液体密度无关。离心泵实际压头 He~ qV也与液体密度无关。因此,离心泵有一个“气缚现象”。 “气缚现象”是指离心泵在启动时,泵内没有充满液体,泵内存在气体,由于气体的密 度太小,压头又与密度无关,所造成的压差Δp=ρgHe 太小,吸不上液体的现象。克服“气 缚现象”的方法就是在吸入管路中安装单向阀(底阀),启动泵前进行灌泵、排气。 液体密度对效率曲线η~qV没有影响。由于泵的有效功率与液体密度成正比,所以,轴 功率也与密度成正比,即ρ对 Pa~qV 曲线有明显影响。输送密度比水大的液体必须注意电 机功率是否匹配。 2)粘度的影响 粘度对泵的流量、压头、效率、轴功率均有影响。粘度增大,流量变小,压头变小,效 率降低,轴功率变大。 3)转速的影响 当泵的流量与转速成正比时 n n' q q' V V = 2-5 则有 2 = n n' H H' e e 2-6 3 = n n' P P' a a 2-7 式 2-5、6、7 称为比例定律。 4)叶轮直径的影响 叶轮直径对泵特性的影响与转速相类似,也有比例定律

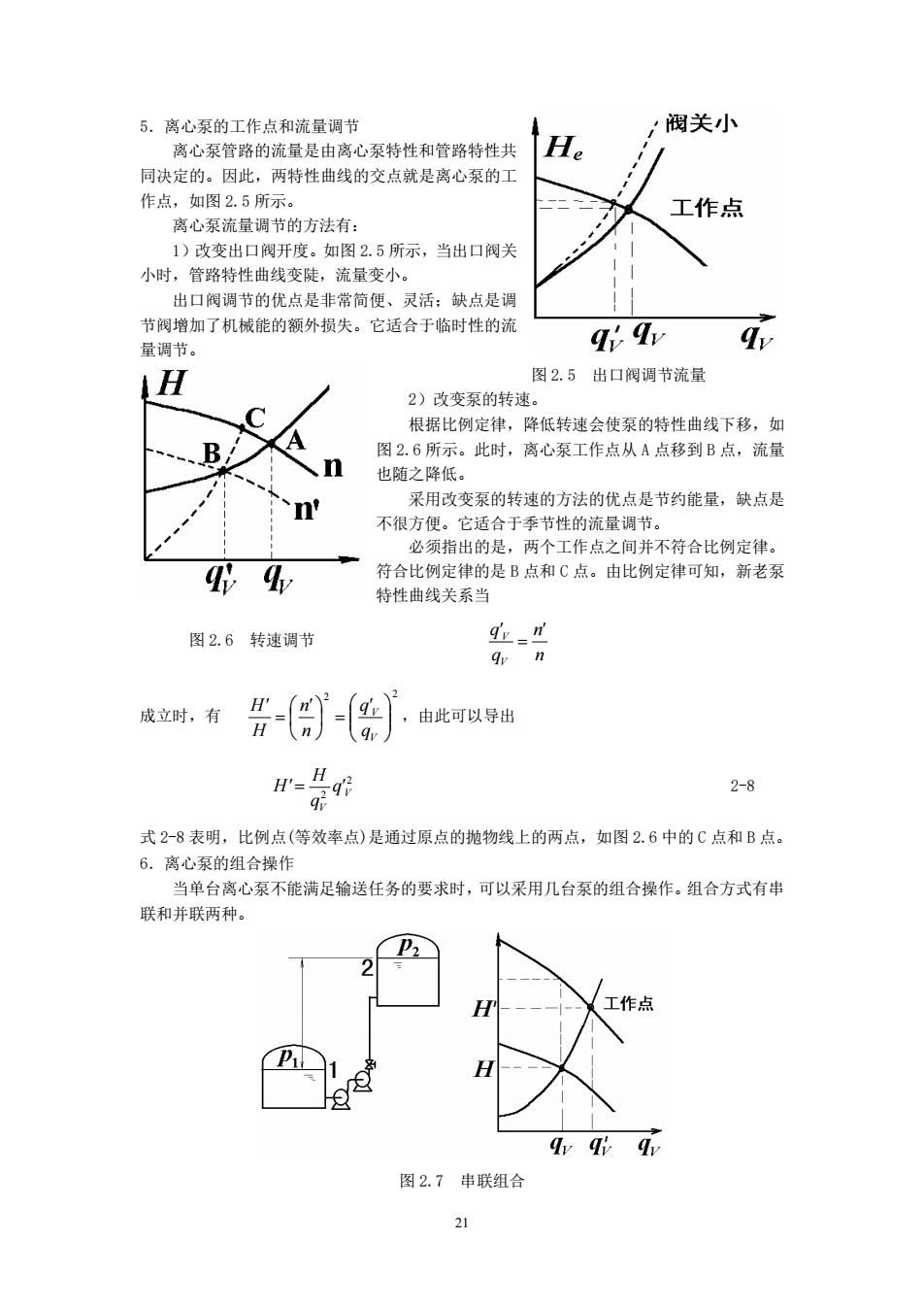

5.离心泵的工作点和流量调节 :阀关小 离心泵管路的流量是由离心泵特性和管路特性共 He 同决定的。因此,两特性曲线的交点就是离心泵的工 作点,如图2.5所示。 工作点 离心泵流量调节的方法有 1)改变出口阀开度。如图2.5所示,当出口阀关 小时,管路特性曲线变陡,流量变小。 出口阀调节的优点是非常简便、灵活:缺点是调 节阀增加了机械能的额外损失。它适合于临时性的流 量调节。 q形 4 H 图2.5出口阀调节流量 2)改变泵的转速。 根据比例定律,降低转速会使泵的特性曲线下移,如 B 图2.6所示。此时,离心泵工作点从A点移到B点,流量 也随之降低 采用改变泵的转速的方法的优点是节约能量,缺点是 不很方便。它适合于季节性的流量调节。 必须指出的是,两个工作点之间并不符合比例定律。 4, 符合比例定律的是B点和C点。由比例定律可知,新老系 特性曲线关系当 图2.6转速调节 g-1 qy n 成立时,有 ,由此可以导出 2-8 式2-8表明,比例点(等效率点)是通过原点的抛物线上的两点,如图2.6中的C点和B点。 6。离心泵的组合操作 当单台离心泵不能满足输送任务的要求时,可以采用几台泵的组合操作。组合方式有串 联和并联两种。 图2.7串联组合

21 5.离心泵的工作点和流量调节 离心泵管路的流量是由离心泵特性和管路特性共 同决定的。因此,两特性曲线的交点就是离心泵的工 作点,如图 2.5 所示。 离心泵流量调节的方法有: 1)改变出口阀开度。如图 2.5 所示,当出口阀关 小时,管路特性曲线变陡,流量变小。 出口阀调节的优点是非常简便、灵活;缺点是调 节阀增加了机械能的额外损失。它适合于临时性的流 量调节。 图 2.5 出口阀调节流量 2)改变泵的转速。 根据比例定律,降低转速会使泵的特性曲线下移,如 图 2.6 所示。此时,离心泵工作点从 A 点移到 B 点,流量 也随之降低。 采用改变泵的转速的方法的优点是节约能量,缺点是 不很方便。它适合于季节性的流量调节。 必须指出的是,两个工作点之间并不符合比例定律。 符合比例定律的是 B 点和 C 点。由比例定律可知,新老泵 特性曲线关系当 图 2.6 转速调节 n n' q q' V V = 成立时,有 2 2 = = V V q q' n n' H H' ,由此可以导出 2 2 V V q' q H H' = 2-8 式 2-8 表明,比例点(等效率点)是通过原点的抛物线上的两点,如图 2.6 中的 C 点和 B 点。 6.离心泵的组合操作 当单台离心泵不能满足输送任务的要求时,可以采用几台泵的组合操作。组合方式有串 联和并联两种。 图 2.7 串联组合