喷嘴系数©可根据喷嘴前后的压力差及喷嘴前气体绝对温度由图4,耋 2决定。 2、主轴转速测量 转速测量方法很多,本实验系统采用旋转编码器作为转速测量传感器 利用旋转编码器和数据采集卡的脉冲计数功能,软件计算出主轴的平均转 速,或直接利用数据采集卡的脉冲频率测量功能得到转速。 三、实验步骤 1、压缩机开机前的准备工作:检查油位:拧开排污阀,排清后拧紧排放 口:检查各种传感器安装是否紧密:将排气管线的排气阀开置适当位 置:接通压缩机电机电源:打开计算机,运行数据采集分析程序。 2、压缩机试运转:按下控制柜面板上“启动”按钮,启动压缩机。观察 压缩机运转情况,是否有异常振动和异常噪声,持续1~2分钟后,按 下控制柜面板上“停止”按钮,停止压缩机运行。 3、将空压机缓冲罐出口三通连到环境压力一侧,操作菜单“数据采集/ 吸气压力测量”完成吸气压力测量:测量完毕后,将空压机缓冲罐出 口三通连到排气压力一侧。 4、启动压缩机,调节调压阀组的开度,使气缸压力稳定在0.5Mpa: 5、压缩机稳定运行后,点击“开始数据采集”工具按钮,开始数据采集 6、观察绘图区绘制的示功图曲线,若不满意,可点击“下一次示功图采 集”工具按钮。 了、获得满意的实验数据后,点击“停止数据采集”工具按钮,终止数据 采集 8、点击“文件保存”工具按钮(或选择“文件保存”菜单操作),进行 实验数据保存:点击“数据打印”工具按钮(或选择“数据打印”菜 单操作)打印实验数据,选择“图形打印”菜单操作打印示功图曲线。 9、调节调压阀组的开度,使气缸压力稳定在0.4Mpa,重复47步操作, 得到另一组实验数据。 10、按下控制柜面板上“停止”按钮,停止压缩机运行:选择相应操作, 退出应用程序。实验操作完毕。 3

- 3 - 喷嘴系数 c 可根据喷嘴前后的压力差及喷嘴前气体绝对温度由图 4、表 2 决定。 2、主轴转速测量 转速测量方法很多,本实验系统采用旋转编码器作为转速测量传感器。 利用旋转编码器和数据采集卡的脉冲计数功能,软件计算出主轴的平均转 速,或直接利用数据采集卡的脉冲频率测量功能得到转速。 三、实验步骤 1、压缩机开机前的准备工作:检查油位;拧开排污阀,排清后拧紧排放 口;检查各种传感器安装是否紧密;将排气管线的排气阀开置适当位 置;接通压缩机电机电源;打开计算机,运行数据采集分析程序。 2、压缩机试运转:按下控制柜面板上“启动”按钮,启动压缩机。观察 压缩机运转情况,是否有异常振动和异常噪声,持续 1~2 分钟后,按 下控制柜面板上“停止”按钮,停止压缩机运行。 3、将空压机缓冲罐出口三通连到环境压力一侧,操作菜单“数据采集 / 吸气压力测量”完成吸气压力测量;测量完毕后,将空压机缓冲罐出 口三通连到排气压力一侧。 4、启动压缩机,调节调压阀组的开度,使气缸压力稳定在 0.5Mpa。 5、压缩机稳定运行后,点击“开始数据采集”工具按钮,开始数据采集。 6、观察绘图区绘制的示功图曲线,若不满意,可点击“下一次示功图采 集”工具按钮。 7、获得满意的实验数据后,点击“停止数据采集”工具按钮,终止数据 采集; 8、点击“文件保存”工具按钮(或选择“文件保存”菜单操作),进行 实验数据保存;点击“数据打印”工具按钮(或选择“数据打印”菜 单操作)打印实验数据,选择“图形打印”菜单操作打印示功图曲线。 9、调节调压阀组的开度,使气缸压力稳定在 0.4Mpa,重复 4~7 步操作, 得到另一组实验数据。 10、按下控制柜面板上“停止”按钮,停止压缩机运行;选择相应操作, 退出应用程序。实验操作完毕

四、实验数据处理 1、压缩机实测排气量 压缩机流过测量喷嘴折算到进气状态的容积流量Q0 =1129x10-cd7 PTi 计入冷凝水的压缩机排气量Q1 g=Q,+形h 其中:P一吸气温度下的饱和水蒸汽密度,kgm W一压缩机吸气口与喷嘴间收集到的单位时间内的冷凝水质 量,kg/min Ps1一吸气温度下的饱和水蒸汽压力,kgf/cm2 本实验为单级压缩机,在压力比不太高的情况下,冷凝水量W,≈0, 因此可以按Q≈Q计算。 2、排气系数 πD2sn2 式中:D一汽缸直径:S一活塞行程: Z一汽缸数 3、换算成标准工况下排气量。 按照GB3853一83国家标准的吸气规定状态:吸气压力为1.02kgcm2, 吸气温度为20℃,进口冷却水温度为15℃。对于不能保证压缩机进气压力 为1.02kgcm2的试验,应控制压缩机总压力比等于标准吸气工况下总压力 比。如有一台压缩机,在标准吸气工况下,其压力比为7.86,根据上述定 义可获得 6=B+B=786 P 则相应的实验排气压力Pa为6.86Po。 1)按标准工况修正排气量 当压缩机试验转速与额定转速回不同时,对额定转速下的流量[Q], -4

- 4 - 四、实验数据处理 1、压缩机实测排气量 压缩机流过测量喷嘴折算到进气状态的容积流量 Q0 计入冷凝水的压缩机排气量 Q1 其中: s1—吸气温度下的饱和水蒸汽密度,kg/m3 Ws —压缩机吸气口与喷嘴间收集到的单位时间内的冷凝水质 量,kg/min Ps1 —吸气温度下的饱和水蒸汽压力,kgf/cm2 本实验为单级压缩机,在压力比不太高的情况下,冷凝水量 Ws≈0, 因此可以按 Q1≈Q0计算。 2、排气系数 排 式中:D—汽缸直径;S—活塞行程; Z—汽缸数 3、换算成标准工况下排气量。 按照 GB3853—83 国家标准的吸气规定状态;吸气压力为 1.02kgf/cm2, 吸气温度为 20℃,进口冷却水温度为 15℃。对于不能保证压缩机进气压力 为 1.02kgf/cm2 的试验,应控制压缩机总压力比等于标准吸气工况下总压力 比。如有一台压缩机,在标准吸气工况下,其压力比为 7.86,根据上述定 义可获得 7.86 0 0 = + = P Pd(表压) P 则相应的实验排气压力 Pd 为 6.86P0。 1)按标准工况修正排气量 当压缩机试验转速 n 与额定转速[n]不同时,对额定转速下的流量[Q], 0 1 0 6 2 0 1129 10 P T P Q cd T = − 1 0 1 1 0 P W P Q Q s s s = + D snz Q 2 4 1 排 =

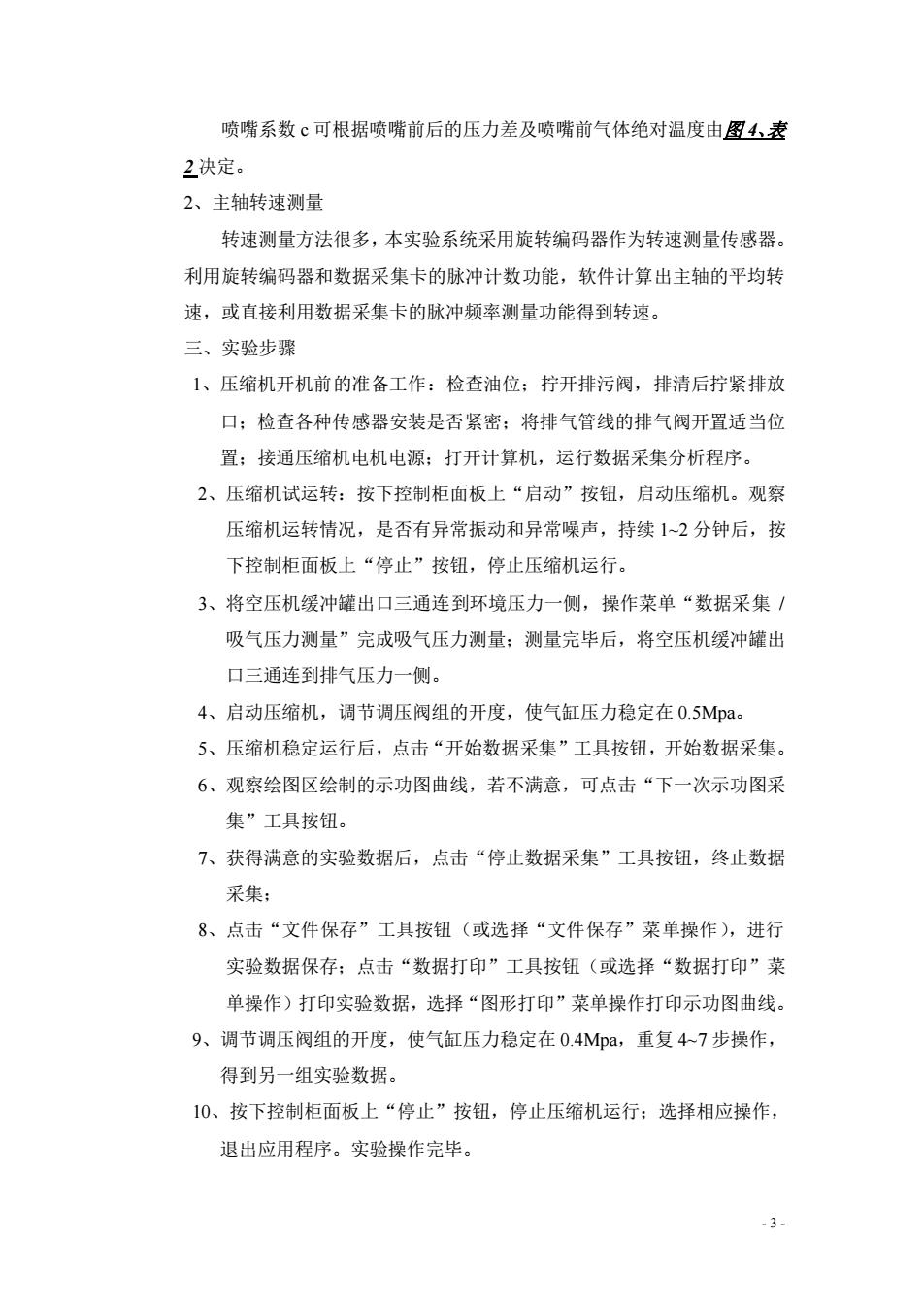

可作如下转速修正: 回=g回 五、实验报告 1、列出所试验的压缩机装置的主要铭牌参数(见实验报告表1)写出不同 工况下的测试数据、计算结果及换算结果(见实验报告表2) 2、绘出压缩机性能曲线[Q小、Q、tp、入=fe) 3、讨论不同排气压力下的压缩机性能参数的变化规律。 簧冲健 压力传感器 气缸压力信号 旋线编码器 打印机 PCL-1710L 监视器 带轮 线速脉冲信号 望压信号 吸气/排 压力信号 毁气温度信号 图1往复式压缩机性能计算机测试系统结构 5

- 5 - 可作如下转速修正: n n Q Q [ ] = 1 五、实验报告 1、列出所试验的压缩机装置的主要铭牌参数(见实验报告表 1)写出不同 工况下的测试数据、计算结果及换算结果(见实验报告表 2) 2、绘出压缩机性能曲线[Q]、Q、tp、λ=f(ε) 3、讨论不同排气压力下的压缩机性能参数的变化规律。 图 1 往复式压缩机性能计算机测试系统结构

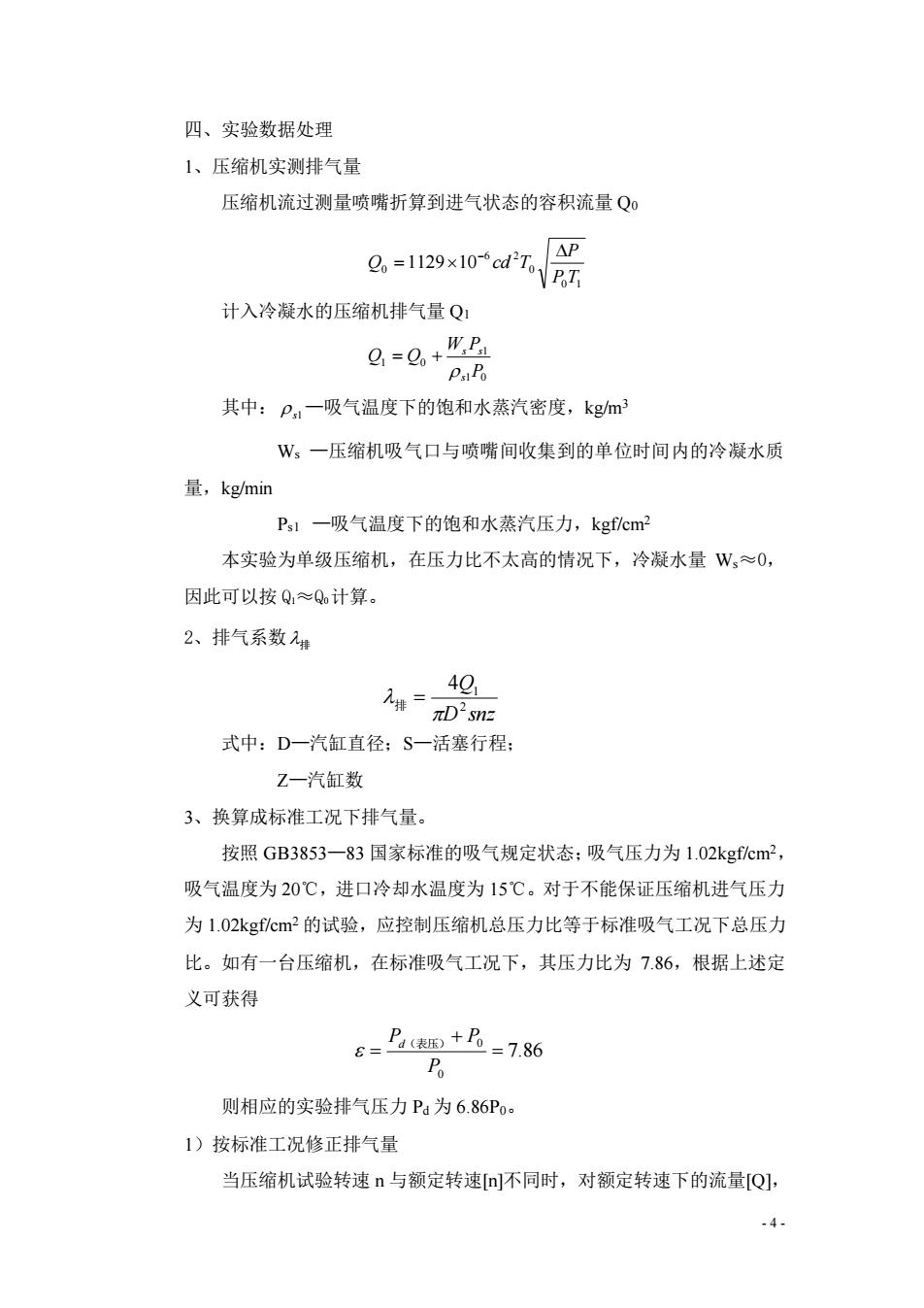

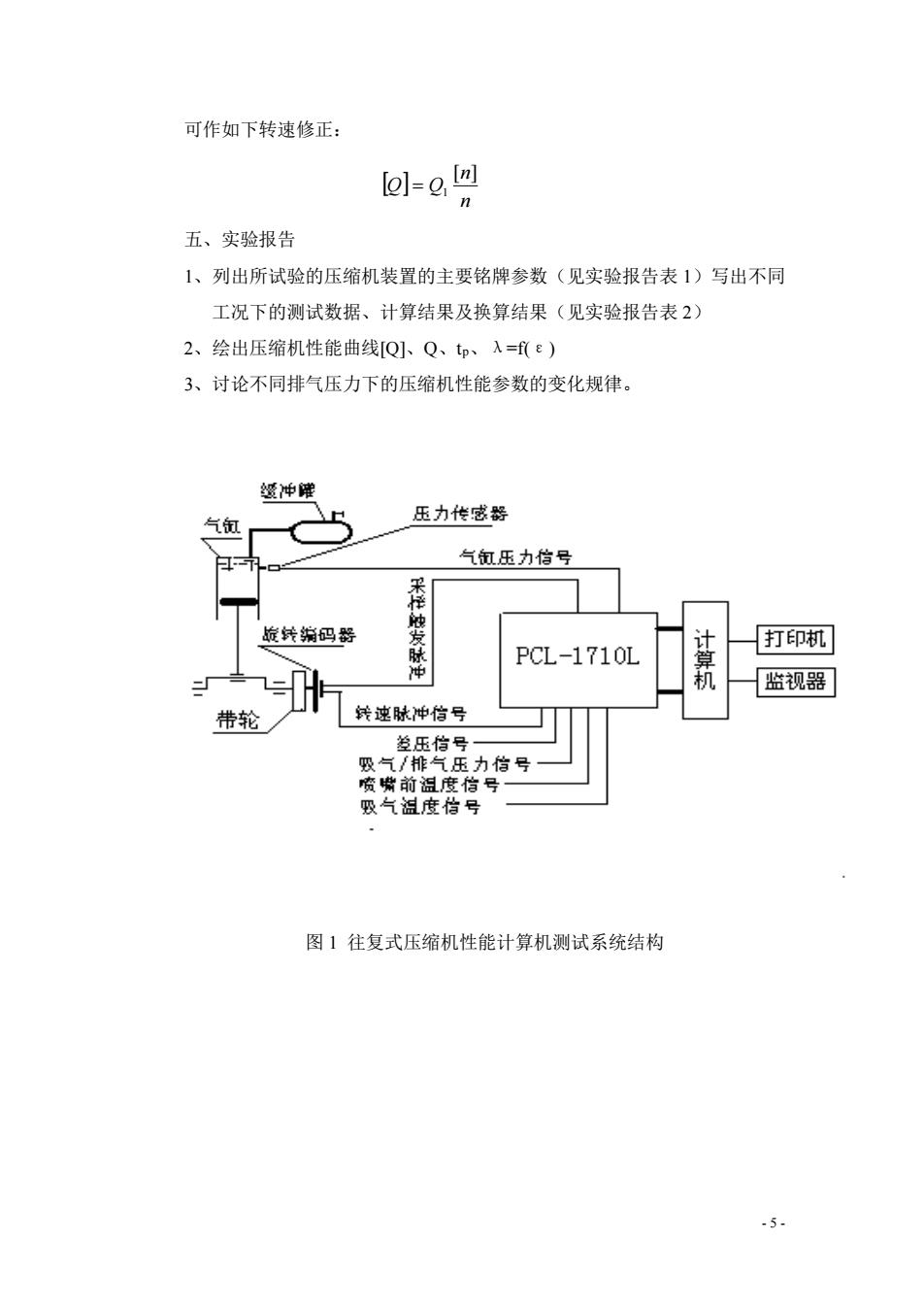

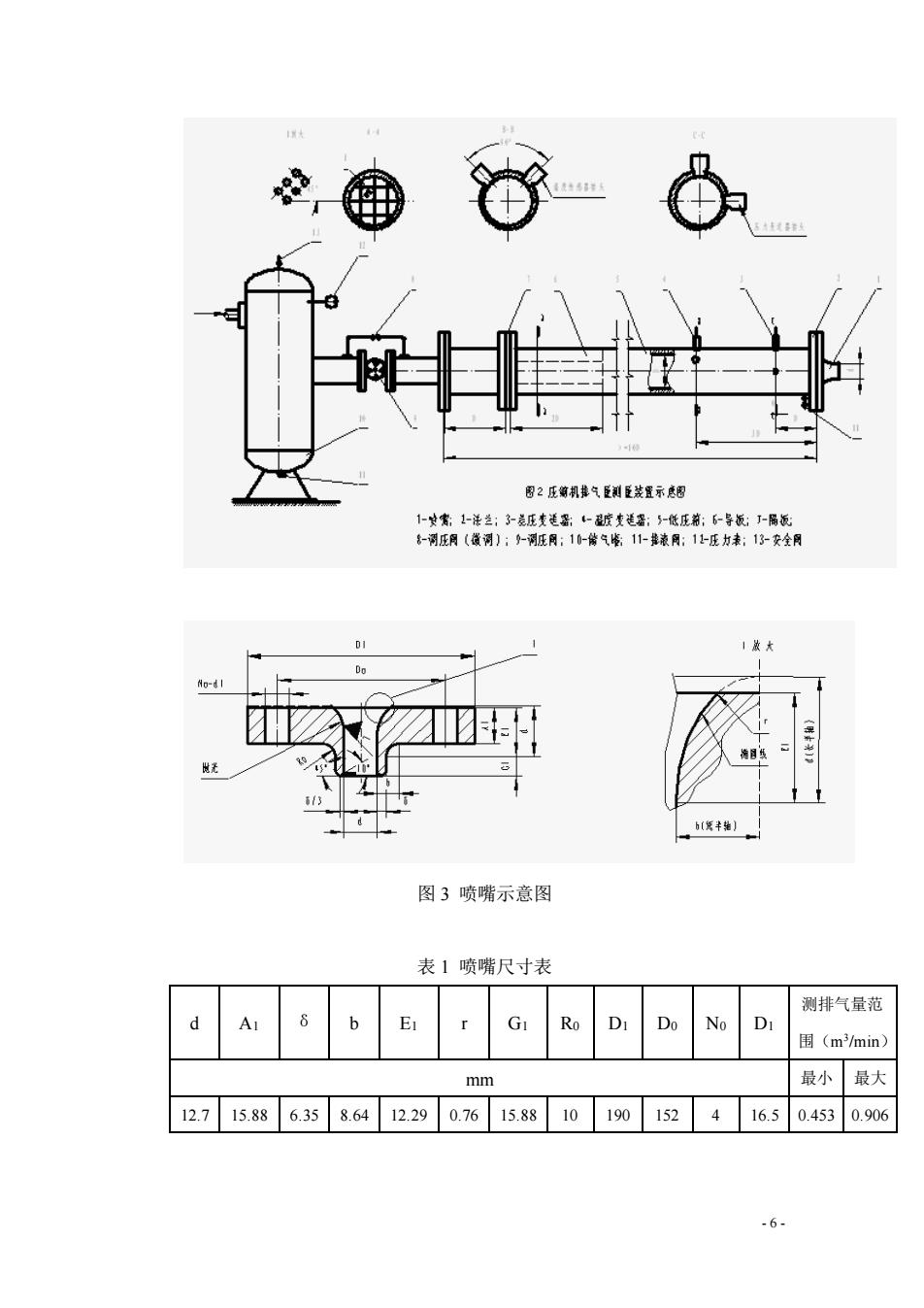

图2压第制机气臣刻正装置示底烟 o-dl 图3喷嘴示意图 表1喷嘴尺寸表 A:S D 测排气量范 D1 Do No Di 围(mmin) mm 最小最大 12.715.886.358.6412.290.7615.8810190152416.504530.906 .6

- 6 - 图 3 喷嘴示意图 表 1 喷嘴尺寸表 d A1 δ b E1 r G1 R0 D1 D0 N0 D1 测排气量范 围(m3 /min) mm 最小 最大 12.7 15.88 6.35 8.64 12.29 0.76 15.88 10 190 152 4 16.5 0.453 0.906

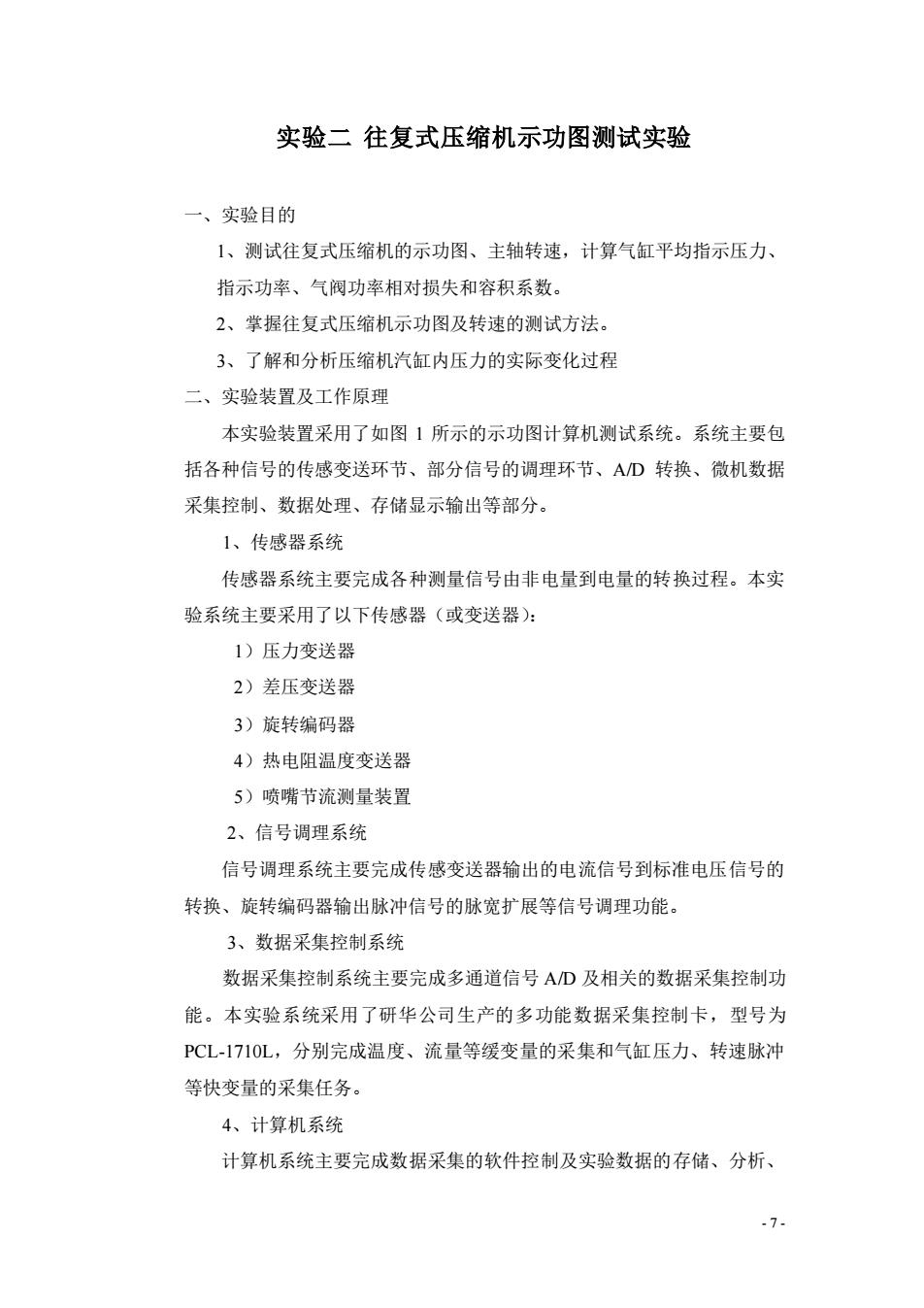

实验二往复式压缩机示功图测试实验 一、实验目的 1、测试往复式压缩机的示功图、主轴转速,计算气缸平均指示压力、 指示功率、气阀功率相对损失和容积系数。 2、掌握往复式压缩机示功图及转速的测试方法。 3、了解和分析压缩机汽缸内压力的实际变化过程 二、实验装置及工作原理 本实验装置采用了如图1所示的示功图计算机测试系统。系统主要包 括各种信号的传感变送环节、部分信号的调理环节、AD转换、微机数据 采集控制、数据处理、存储显示输出等部分。 1、传感器系统 传感器系统主要完成各种测量信号由非电量到电量的转换过程。本实 验系统主要采用了以下传感器(或变送器): 1)压力变送器 2)差压变送器 3)旋转编码器 4)热电阻温度变送器 5)喷嘴节流测量装置 2、信号调理系统 信号调理系统主要完成传感变送器输出的电流信号到标准电压信号的 转换、旋转编码器输出脉冲信号的脉宽扩展等信号调理功能。 3、数据采集控制系统 数据采集控制系统主要完成多通道信号AD及相关的数据采集控制功 能。本实验系统采用了研华公司生产的多功能数据采集控制卡,型号为 PCL-1710L,分别完成温度、流量等缓变量的采集和气缸压力、转速脉冲 等快变量的采集任务。 4、计算机系统 计算机系统主要完成数据采集的软件控制及实验数据的存储、分析、 .7

- 7 - 实验二 往复式压缩机示功图测试实验 一、实验目的 1、测试往复式压缩机的示功图、主轴转速,计算气缸平均指示压力、 指示功率、气阀功率相对损失和容积系数。 2、掌握往复式压缩机示功图及转速的测试方法。 3、了解和分析压缩机汽缸内压力的实际变化过程 二、实验装置及工作原理 本实验装置采用了如图 1 所示的示功图计算机测试系统。系统主要包 括各种信号的传感变送环节、部分信号的调理环节、A/D 转换、微机数据 采集控制、数据处理、存储显示输出等部分。 1、传感器系统 传感器系统主要完成各种测量信号由非电量到电量的转换过程。本实 验系统主要采用了以下传感器(或变送器): 1)压力变送器 2)差压变送器 3)旋转编码器 4)热电阻温度变送器 5)喷嘴节流测量装置 2、信号调理系统 信号调理系统主要完成传感变送器输出的电流信号到标准电压信号的 转换、旋转编码器输出脉冲信号的脉宽扩展等信号调理功能。 3、数据采集控制系统 数据采集控制系统主要完成多通道信号 A/D 及相关的数据采集控制功 能。本实验系统采用了研华公司生产的多功能数据采集控制卡,型号为 PCL-1710L,分别完成温度、流量等缓变量的采集和气缸压力、转速脉冲 等快变量的采集任务。 4、计算机系统 计算机系统主要完成数据采集的软件控制及实验数据的存储、分析