3童 机械加工质量 3.5 工艺系统的受热变形 对于大型、精密零件,还要 考虑环境和辐射热的影响。 3.5.2工件热变形对加工精度的影响 热源 在切削加工中,工件的热变形主要是切削热引起的。 影响 从两种情况分析。 1)工件比较均匀受热 加工轴、盘、套类回转体零件的内、外圆时, 工件旋转,切削热比较均匀地传入工件。 若不考虑工件温升后的散热,其温度沿工件全长和圆周的分布都是 比较均匀的,可近似地看成均匀受热。热变形可按热膨胀公式求出: 20231M11g

过程装备制造工艺 2023/11/3 3.5.2 工件热变形对加工精度的影响 3.5 工艺系统的受热变形 热源 1)工件比较均匀受热 加工轴、盘、套类回转体零件的内、外圆时, 工件旋转,切削热比较均匀地传入工件。 第 3 章 机械加工质量 在切削加工中,工件的热变形主要是切削热引起的。 对于大型、精密零件,还要 考虑环境和辐射热的影响。 影响 从两种情况分析。 若不考虑工件温升后的散热,其温度沿工件全长和圆周的分布都是 比较均匀的,可近似地看成均匀受热。热变形可按热膨胀公式求出:

3.5 工艺系统的受热变形 通常轴类零件,轴向尺寸精度均要 求不高,可不考虑热变形引起的伸 3.5.2工件热变形对加工精度的影响 长。但当工件由两顶尖定位,工件 1)工件比较均匀受热 受热后轴向位移受限制时,将生产 弯曲,对加工精度影响大。例磨削 △D=oD·△twm 长3m的丝杠,温升3℃,其伸长量 △L=CL·△t m △L≈0.1mm,超过螺距累积误差。 △t一工件温升,℃ 常用工件材料线膨胀系数 钢:a=12X10-61C 工件材料的线膨胀系数,( 铸铁:a=11X10-6/G D、L一热变形方向上的工件尺寸,mm 黄铜:a=17×10-61C ●在工序集中的场合或材料线膨胀系数 ★结论: 对于均匀受热的工件,热 大的工件,要充分考虑热变形的影响。 变形后主要影响尺寸精度,有时, 如书P18例,钻孔和铰孔之间需冷却。 也影响形状精度

过程装备制造工艺 2023/11/3 3.5.2 工件热变形对加工精度的影响 3.5 工艺系统的受热变形 1)工件比较均匀受热 L =Lt (mm) D =Dt (mm) 或 Δt — 工件温升,℃ α— 工件材料的线膨胀系数,/℃ D、L — 热变形方向上的工件尺寸,mm 通常轴类零件,轴向尺寸精度均要 求不高,可不考虑热变形引起的伸 长。但当工件由两顶尖定位,工件 受热后轴向位移受限制时,将生产 弯曲,对加工精度影响大。例磨削 长3m的丝杠,温升3℃,其伸长量 ΔL≈0.1mm,超过螺距累积误差。 ●在工序集中的场合或材料线膨胀系数 大的工件,要充分考虑热变形的影响。 如书P18例,钻孔和铰孔之间需冷却。 常用工件材料线膨胀系数 钢:α=12×10-6 / ℃ 铸铁:α=11×10-6 / ℃ 黄铜:α=17×10-6 / ℃ ★ 结论:对于均匀受热的工件,热 变形后主要影响尺寸精度,有时, 也影响形状精度

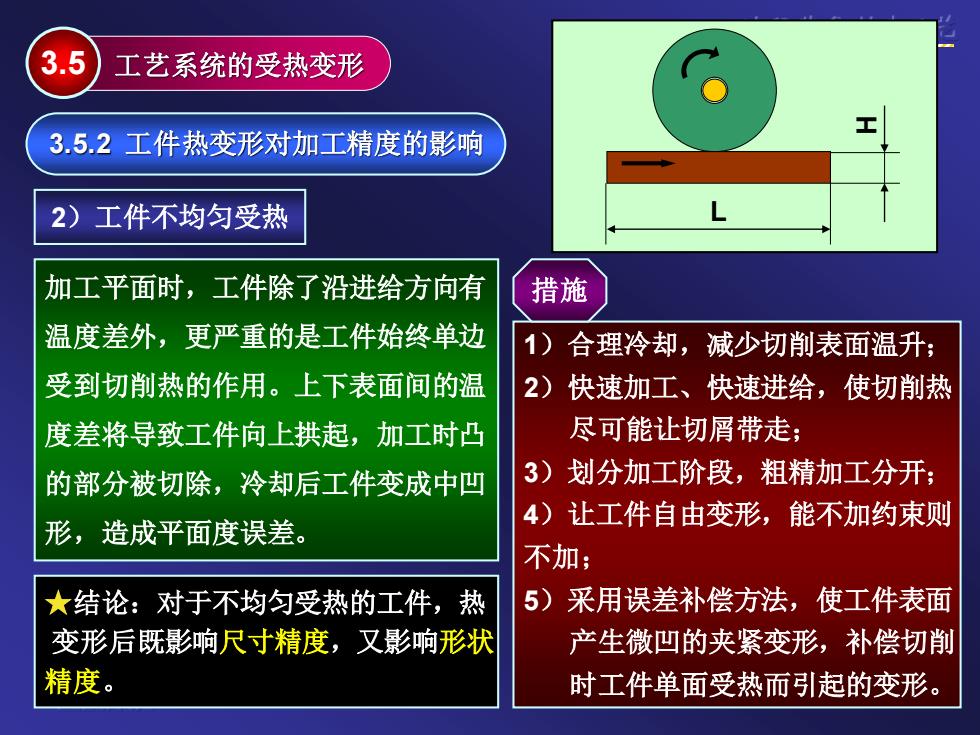

3.5 工艺系统的受热变形 3.5.2工件热变形对加工精度的影响 2)工件不均匀受热 加工平面时,工件除了沿进给方向有 措施 温度差外,更严重的是工件始终单边 1)合理冷却,减少切削表面温升 受到切削热的作用。上下表面间的温 2)快速加工、快速进给,使切削热 度差将导致工件向上拱起,加工时凸 尽可能让切屑带走; 的部分被切除,冷却后工件变成中凹 3)划分加工阶段,粗精加工分开: 4)让工件自由变形,能不加约束则 形,造成平面度误差。 不加: ★结论:对于不均匀受热的工件,热 5)采用误差补偿方法,使工件表面 变形后既影响尺寸精度,又影响形状 产生微凹的夹紧变形,补偿切削 精度。 时工件单面受热而引起的变形

过程装备制造工艺 2023/11/3 3.5.2 工件热变形对加工精度的影响 3.5 工艺系统的受热变形 2)工件不均匀受热 加工平面时,工件除了沿进给方向有 温度差外,更严重的是工件始终单边 受到切削热的作用。上下表面间的温 度差将导致工件向上拱起,加工时凸 的部分被切除,冷却后工件变成中凹 形,造成平面度误差。 1)合理冷却,减少切削表面温升; 2)快速加工、快速进给,使切削热 尽可能让切屑带走; 3)划分加工阶段,粗精加工分开; 4)让工件自由变形,能不加约束则 不加; 5)采用误差补偿方法,使工件表面 产生微凹的夹紧变形,补偿切削 时工件单面受热而引起的变形。 ★结论:对于不均匀受热的工件,热 变形后既影响尺寸精度,又影响形状 精度。 L H 措施

3 章 机械加工质量 3.5 工艺系统的受热变形 3.5.3刀具热变形对加工精度的影响 热源 在切削加工中,刀具的热变形主要是切削热引起的 影响 通常切削所传给刀具的热量并不多,但热量集中在切削部分,以及 刀体小,热容量小,故会有很高的温升。 例如:用高速钢刀具车削工件表面时,刀刃部分的温度 高达700~800℃,刀具热伸长量可达0.03~0.05mm. ★由于刀具在加工过程中的热膨胀,主要造成工件 加工表面几何形状误差,尺寸误差不显著。 20231M11月

过程装备制造工艺 2023/11/3 3.5.3 刀具热变形对加工精度的影响 3.5 工艺系统的受热变形 热源 ★ 由于刀具在加工过程中的热膨胀,主要造成工件 加工表面几何形状误差,尺寸误差不显著。 第 3 章 机械加工质量 在切削加工中,刀具的热变形主要是切削热引起的。 影响 通常切削所传给刀具的热量并不多,但热量集中在切削部分,以及 刀体小,热容量小,故会有很高的温升。 例如:用高速钢刀具车削工件表面时,刀刃部分的温度 高达700~ 800℃,刀具热伸长量可达0.03~0.05mm

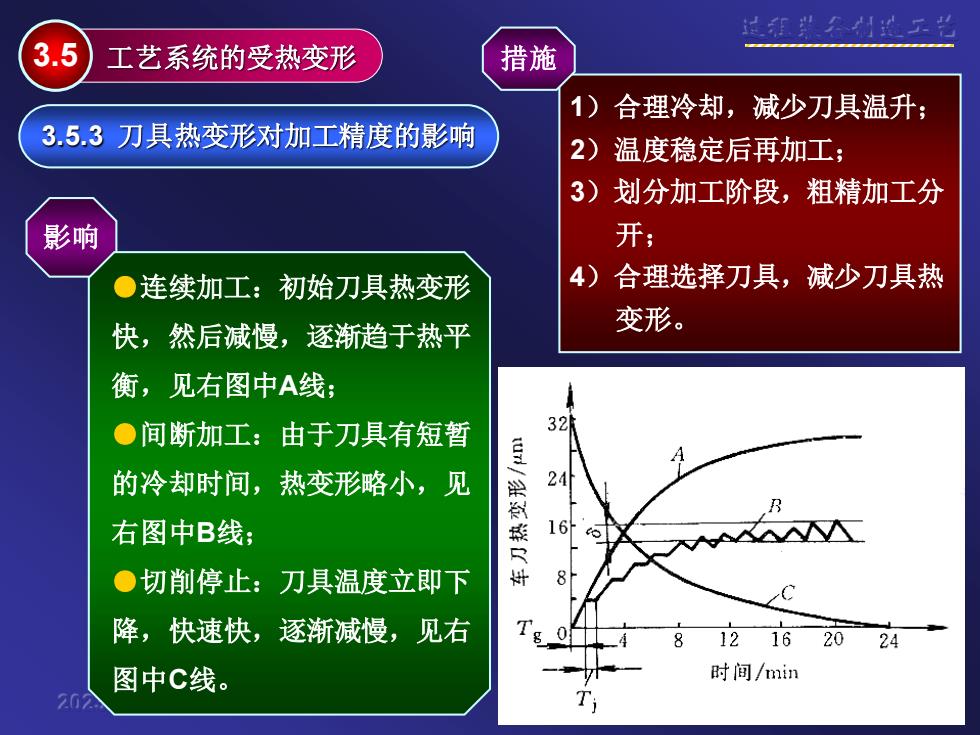

3.5 工艺系统的受热变形 措施 )合理冷却,减少刀具温升; 3.5.3刀具热变形对加工精度的影响 2)温度稳定后再加工; 3)划分加工阶段,粗精加工分 影响 开: ●连续加工:初始刀具热变形 4)合理选择刀具,减少刀具热 快,然后减慢,逐渐趋于热平 变形。 衡,见右图中A线; ●间断加工:由于刀具有短暂 32 的冷却时间,热变形略小,见 24 右图中B线; 16 R ●切削停止: 刀具温度立即下 降,快速快,逐渐减慢,见右 8 1216 20 24 图中C线。 时间/mn

过程装备制造工艺 2023/11/3 3.5.3 刀具热变形对加工精度的影响 3.5 工艺系统的受热变形 影响 ●连续加工:初始刀具热变形 快,然后减慢,逐渐趋于热平 衡,见右图中A线; ●间断加工:由于刀具有短暂 的冷却时间,热变形略小,见 右图中B线; ●切削停止:刀具温度立即下 降,快速快,逐渐减慢,见右 图中C线。 1)合理冷却,减少刀具温升; 2)温度稳定后再加工; 3)划分加工阶段,粗精加工分 开; 4)合理选择刀具,减少刀具热 变形。 措施