数控技术及应用教案及讲稿 上部分:数控技术及编程 第二十二讲 一、 备课教案 适用专业机械设计猫及莫自动靴讲次第二十上讲时 年月日节 第六章数控机床加工程序编制基础 第六节数控铣床加工程序编制 一、数控铣床程序编制的基本方法 教学 容 提纲及要 教学实施手段 效果记录 课堂讲授 握数控铣床加工程序中基本G代 课堂讨论 点 码的使用 现场示教 小结讲评 难 其它 点 教具 CAL,黑板 推荐参 陈德道主编数控技术及应用北京 教 国防工业出版社2009 董玉红主编机床数控技术.哈尔滨 后 为 哈尔滨工业大学出版社,2003 记 兰州交通大学机电工程学院

数控技术及应用教案及讲稿 上部分:数控技术及编程 兰州交通大学机电工程学院 1 第二十二讲 一、备课教案 适用专业 机械设计制造及其自动化 讲次 第二十二讲 上课 时间 年 月 日 节 教 学 内 容 提 纲 及 要 求 第六章 数控机床加工程序编制基础 第六节 数控铣床加工程序编制 一、数控铣床程序编制的基本方法 掌握数控铣床加工程序中基本 G 代码的使用 重 点 掌握数控铣床加工程序中基本 G 代 码的使用 教学实施手段 效果记录 课堂讲授 √ 课堂讨论 √ 现场示教 小结讲评 难 点 其 它 教具 CAI,黑板 推 荐 参 考 书 陈德道主编.数控技术及应用.北京: 国防工业出版社,2009 董玉红主编.机床数控技术.哈尔滨: 哈尔滨工业大学出版社,2003 教 学 后 记

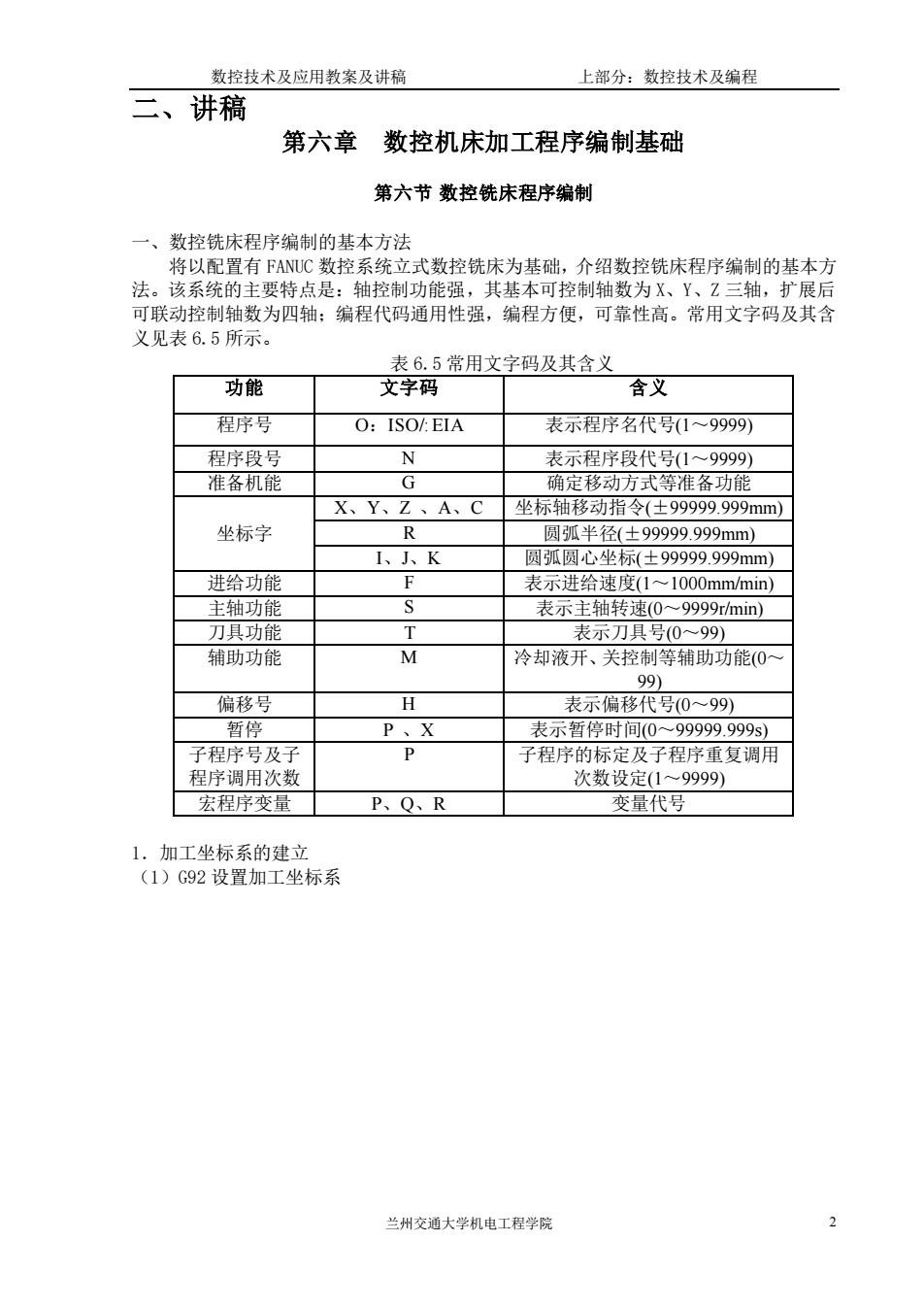

数控技术及应用教案及讲稿 上部分:数控技术及编程 二、讲稿 第六章数控机床加工程序编制基础 第六节数控铣床程序编制 一、数控铣床程序编制的基本方法 将以配置有FANUC数控系统立式数控铣床为基础,介绍数控铣床程序编制的基本方 法。该系统的主要特点是:轴控制功能强,其基本可控制轴数为X、Y、Z三轴,扩展后 可联动控制轴数为四轴:编程代码通用性强,编程方便,可靠性高。常用文字码及其含 义见表6.5所示。 表6.5常用文字码及其含义 功能 文字码 含义 程序号 O:ISO/:EIA 表示程序名代号(1一9999列 程序段号 N 表示程字段代号(19999) 准备机能 确 动方式等准备功能 X、Y、Z、A、C坐标轴移动指令(±99999.999mm) 坐标字 R 圆弧半径(±99999.999mm) I、J、K 圆弧圆心坐标(±99999.999mm) 进给功能 表示进给速度1~1000mm/mim】 王细功能 表示主轴转速(0~9999rmin) 刀具功能 T 表示刀具号(099) 辅助助能 M 冷却液开、关控制等辅助功能(0一 99) 偏移号 H 表示偏移代号(0一99) 暂停 P、X 表示暂停时间(0~99999.999s) 子程序号及子 子程序的标定及子程序重复调用 程常调用次粉 次数设定(1~9999) 宏程序变量 P、Q、R 变量代号 1.加工坐标系的建立 (1)G92设置加工坐标系 兰州交通大学机电工程学院

数控技术及应用教案及讲稿 上部分:数控技术及编程 兰州交通大学机电工程学院 2 二、讲稿 第六章 数控机床加工程序编制基础 第六节 数控铣床程序编制 一、数控铣床程序编制的基本方法 将以配置有 FANUC 数控系统立式数控铣床为基础,介绍数控铣床程序编制的基本方 法。该系统的主要特点是:轴控制功能强,其基本可控制轴数为 X、Y、Z 三轴,扩展后 可联动控制轴数为四轴;编程代码通用性强,编程方便,可靠性高。常用文字码及其含 义见表 6.5 所示。 表 6.5 常用文字码及其含义 功能 文字码 含义 程序号 O:ISO/: EIA 表示程序名代号(1~9999) 程序段号 N 表示程序段代号(1~9999) 准备机能 G 确定移动方式等准备功能 坐标字 X、Y、Z 、A、C 坐标轴移动指令(±99999.999mm) R 圆弧半径(±99999.999mm) I、J、K 圆弧圆心坐标(±99999.999mm) 进给功能 F 表示进给速度(1~1000mm/min) 主轴功能 S 表示主轴转速(0~9999r/min) 刀具功能 T 表示刀具号(0~99) 辅助功能 M 冷却液开、关控制等辅助功能(0~ 99) 偏移号 H 表示偏移代号(0~99) 暂停 P 、X 表示暂停时间(0~99999.999s) 子程序号及子 程序调用次数 P 子程序的标定及子程序重复调用 次数设定(1~9999) 宏程序变量 P、Q、R 变量代号 1.加工坐标系的建立 (1)G92 设置加工坐标系

数控技术及应用教案及讲稿 上部分:数控技术及编程 20 图6-77G92设置加工坐标系 编程格式: G92XYZ G92指令是将加工原点设定在相对于刀具起始点的某一空间点上。若程序格式为 G92 X a Y bZ c 则将加工原点设定到距刀具起始点距离为X=-a,Y=-b,Z=-c的位置上。 (2)G53选择机床坐标系 353 100 图6-78G53选择机床坐标系 编程格式:G53G90X~Y~Z~: G53指令使刀具快速定位到机床坐标系中的指定位置上,式中X、Y、Z后的值为机 床坐标系中的坐标值,其尺寸均为负值。 例:G53G90X-100Y-100Z-20 则执行后刀具在机床坐标系中的位置如图6-78所示。 (3)G54、G55、G56、G57、G58、G59选择1~6号加工坐标系 兰州交通大学机电工程学院

数控技术及应用教案及讲稿 上部分:数控技术及编程 兰州交通大学机电工程学院 3 图 6-77 G92 设置加工坐标系 编程格式: G92 X~ Y~ Z~ G92 指令是将加工原点设定在相对于刀具起始点的某一空间点上。若程序格式为 G92 X a Y b Z c 则将加工原点设定到距刀具起始点距离为 X= -a ,Y= -b ,Z= -c 的位置上。 例:G92 X20 Y10 Z10 其确立的加工原点在距离刀具起始点 X=-20,Y=-10,Z=-10 的位置上,如图 6-77 所示。 (2)G53 选择机床坐标系 图 6-78 G53 选择机床坐标系 编程格式:G53 G90 X~ Y~ Z~ ; G53 指令使刀具快速定位到机床坐标系中的指定位置上,式中 X、Y、Z 后的值为机 床坐标系中的坐标值,其尺寸均为负值。 例:G53 G90 X-100 Y-100 Z-20 则执行后刀具在机床坐标系中的位置如图 6-78 所示。 (3)G54、G55、G56、G57、G58、G59 选择 1~6 号加工坐标系

数控技术及应用教案及讲稿 上部分:数控技术及编程 Z 图6-79设置加工坐标系 这些指令可以分别用来选择相应的加工坐标系。 编程格式: G54G90G00(G01)X~YZ(F~): 该指令执行后,所有坐标值指定的坐标尺寸都是选定的工件加工坐标系中的位置 1~6号工件加工坐标系是通过CRT/NDI方式设置的。 例:在图6-79中,用CRT/DI在参数设置方式下设置了两个加工坐标系: G54:X-50Y-50Z-10 G55:X-100Y-100Z-20 这时,建立了原点在0'的G54加工坐标系和原点在0”的G55加工坐标系。若执 行下述程序段 N10G53 G90 XO YO ZO N20G54G90G01X50Y0Z0F100 N30G55G90G01X100Y0Z0F100 则刀尖点的运动轨迹如图6-79中0AB所示。 (4)注意事项 [1]G54与G55G59的区别 G54~G59设置加工坐标系的方法是一样的,但在实际情况下,机床厂家为了用户的 不同需要,在使用中有以下区别:利用G54设置机床原点的情况下,进行回参考点操作 时机床坐标值显示为G54的设定值,且符号均为正:利用G55~G59设置加工坐标系的 情况下,进行回参考点操作时机床坐标值显示零值。 92与 54 ~G59的区别 G92指令与G54~G59指令都是用于设定工件加工坐标系的,但在使用中是有区别 的。G92指令是通过程序来设定、选用加工坐标系的,它所设定的加工坐标系原点与当 前刀具所在的位置有关,这一加工原点在机床坐标系中的位置是随当前刀具位置的不同 而改变的。 65659的修 是 通过DI在设置参数方式下设定工件加工坐标系的, 且设定,加 工原点在机床坐标系中的位置是不变的,它与刀具的当前位置无关,除非再通过MDI方 式修改。 「4]应用范用 本教材所例加工坐标系的设置方法,仅是FANUC系统中常用的方法之一,其余不一 其它数控系统的设置方法应按随机说明书执行 (5)常见错误 兰州交通大学机电工程学院

数控技术及应用教案及讲稿 上部分:数控技术及编程 兰州交通大学机电工程学院 4 图 6-79 设置加工坐标系 这些指令可以分别用来选择相应的加工坐标系。 编程格式: G54 G90 G00 (G01) X~ Y~ Z~ (F~) ; 该指令执行后,所有坐标值指定的坐标尺寸都是选定的工件加工坐标系中的位置。 1~6 号工件加工坐标系是通过 CRT/MDI 方式设置的。 例:在图 6-79 中,用 CRT/MDI 在参数设置方式下设置了两个加工坐标系: G54:X-50 Y-50 Z-10 G55:X-100 Y-100 Z-20 这时,建立了原点在 O′的 G54 加工坐标系和原点在 O″的 G55 加工坐标系。若执 行下述程序段: N10 G53 G90 X0 Y0 Z0 N20 G54 G90 G01 X50 Y0 Z0 F100 N30 G55 G90 G01 X100 Y0 Z0 F100 则刀尖点的运动轨迹如图 6-79 中 OAB 所示。 (4)注意事项 [1] G54 与 G55~G59 的区别 G54~G59 设置加工坐标系的方法是一样的,但在实际情况下,机床厂家为了用户的 不同需要,在使用中有以下区别:利用 G54 设置机床原点的情况下,进行回参考点操作 时机床坐标值显示为 G54 的设定值,且符号均为正;利用 G55~G59 设置加工坐标系的 情况下,进行回参考点操作时机床坐标值显示零值。 [2] G92 与 G54~G59 的区别 G92 指令与 G54~G59 指令都是用于设定工件加工坐标系的,但在使用中是有区别 的。G92 指令是通过程序来设定、选用加工坐标系的,它所设定的加工坐标系原点与当 前刀具所在的位置有关,这一加工原点在机床坐标系中的位置是随当前刀具位置的不同 而改变的。 [3] G54~G59 的修改 G54~G59 指令是通过 MDI 在设置参数方式下设定工件加工坐标系的,一旦设定,加 工原点在机床坐标系中的位置是不变的,它与刀具的当前位置无关,除非再通过 MDI 方 式修改。 [4] 应用范围 本教材所例加工坐标系的设置方法,仅是 FANUC 系统中常用的方法之一,其余不一 一例举。其它数控系统的设置方法应按随机说明书执行。 (5)常见错误

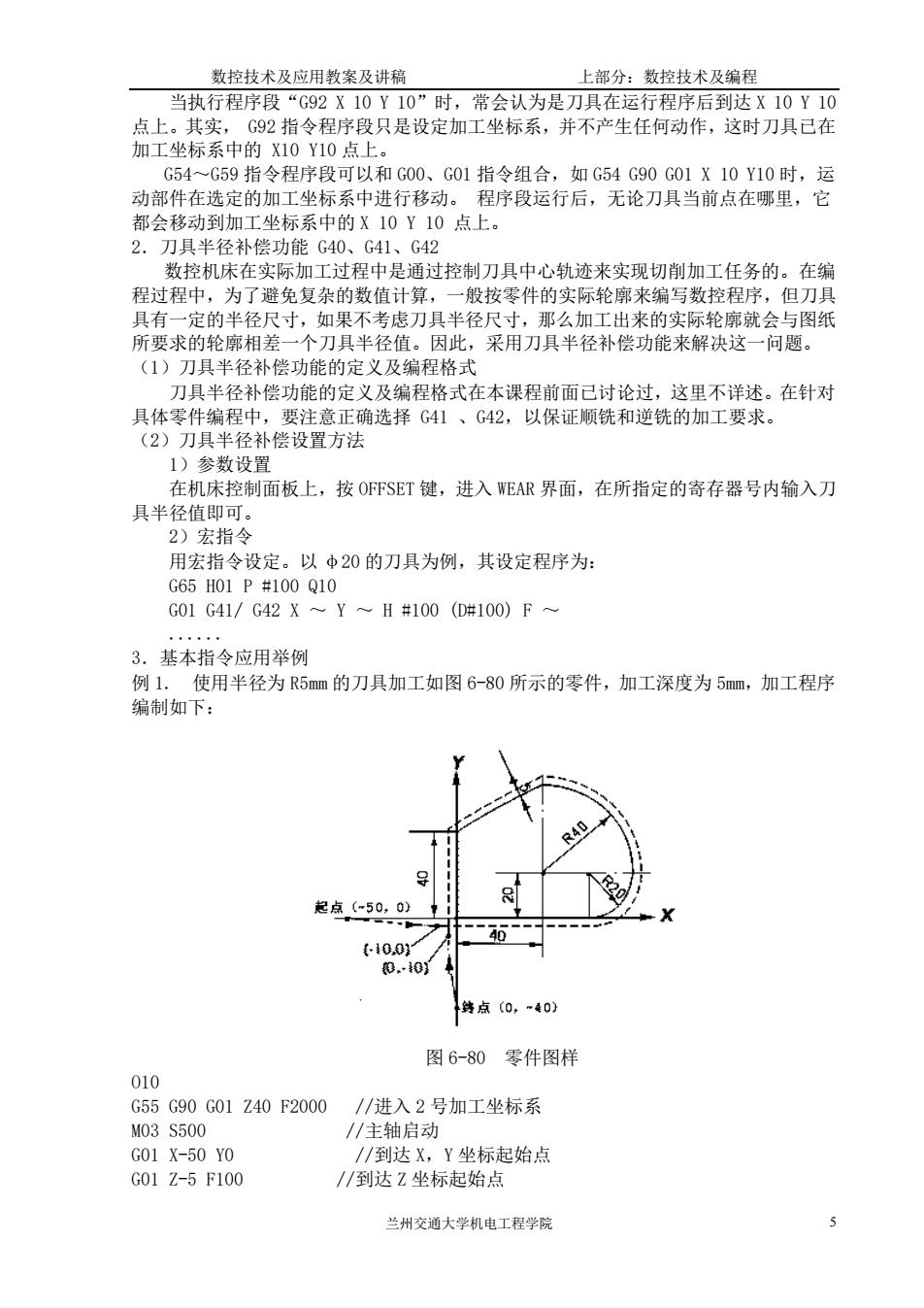

数控技术及应用教案及讲稿 上部分:数控技术及编程 当执行程序段“G92X10Y10”时,常会认为是刀具在运行程序后到达X10Y10 点上。其实,G92指令程序段只是设定加工坐标系,并不产生任何动作,这时刀具己在 加工坐标系中的XI0Y10点上 G54 指令程序段可以和G00、G01指令组合 如G54G90G01X10Y10时, 动部件在选定的加工坐标系中进行移动。程序段运行后,无论刀具当前点在哪里,它 都会移动到加工坐标系中的X10Y10点上。 2.刀具半径补偿功能G40、G41、G42 数榜机床在实际加丁讨程中是桶时控制刀且中心轨协来实丽切削加丁任条的。在综 程过程中 为 了避免复杂的 数值计算 般按零件的实际轮廓来编 数控程 但刀具 具有一定的半径 寸,如果 不考虑刀具半径尺寸 么加工出来的实际轮廓就会与图纸 所要求的轮廓相差一个刀具半径值。因此,采用刀具半径补偿功能来解决这一问题。 (1)刀具半径补偿功能的定义及编程格式 刀具半径补偿功能的定义及编程格式在本课程前面已讨论过,这里不详述。在针对 具体零件编积 要注意正确选择 G41 G42, 以保证顺铣和逆铣的加工要求。 (2)刀具半径补偿设置方法 1)参数设置 在机床控制面板上,按OFFSET键,进入WEAR界面,在所指定的寄存器号内输入刀 具半径值即可。 2)宏指今 用宏指令设定。以中20的刀具为例,其设定程序为: G65H01P#100Q10 G01G41/G42XYH#100(D#100)F 3.基本指令应用举例 例1 使用半径为R5mm的刀具加工如图6-80所示的零件,加工深度为5mm,加工程序 编制如下: R4D 起点-50, 00 -40 .-10】 等点(0,-40) 图6-80零件图样 010 G55G9001240F2000 /进入2号加工坐标系 M03S500 /主轴启动 G01X-50Y0 /到达X,Y坐标起始点 G01Z-5F100 //到达Z坐标起始点 兰州交通大学机电工程学院

数控技术及应用教案及讲稿 上部分:数控技术及编程 兰州交通大学机电工程学院 5 当执行程序段“G92 X 10 Y 10”时,常会认为是刀具在运行程序后到达 X 10 Y 10 点上。其实, G92 指令程序段只是设定加工坐标系,并不产生任何动作,这时刀具已在 加工坐标系中的 X10 Y10 点上。 G54~G59 指令程序段可以和 G00、G01 指令组合,如 G54 G90 G01 X 10 Y10 时,运 动部件在选定的加工坐标系中进行移动。 程序段运行后,无论刀具当前点在哪里,它 都会移动到加工坐标系中的 X 10 Y 10 点上。 2.刀具半径补偿功能 G40、G41、G42 数控机床在实际加工过程中是通过控制刀具中心轨迹来实现切削加工任务的。在编 程过程中,为了避免复杂的数值计算,一般按零件的实际轮廓来编写数控程序,但刀具 具有一定的半径尺寸,如果不考虑刀具半径尺寸,那么加工出来的实际轮廓就会与图纸 所要求的轮廓相差一个刀具半径值。因此,采用刀具半径补偿功能来解决这一问题。 (1)刀具半径补偿功能的定义及编程格式 刀具半径补偿功能的定义及编程格式在本课程前面已讨论过,这里不详述。在针对 具体零件编程中,要注意正确选择 G41 、G42,以保证顺铣和逆铣的加工要求。 (2)刀具半径补偿设置方法 1)参数设置 在机床控制面板上,按 OFFSET 键,进入 WEAR 界面,在所指定的寄存器号内输入刀 具半径值即可。 2)宏指令 用宏指令设定。以 φ20 的刀具为例,其设定程序为: G65 H01 P #100 Q10 G01 G41/ G42 X ~ Y ~ H #100 (D#100) F ~ ...... 3.基本指令应用举例 例 1. 使用半径为 R5mm 的刀具加工如图 6-80 所示的零件,加工深度为 5mm,加工程序 编制如下: 图 6-80 零件图样 O10 G55 G90 G01 Z40 F2000 //进入 2 号加工坐标系 M03 S500 //主轴启动 G01 X-50 Y0 //到达 X,Y 坐标起始点 G01 Z-5 F100 //到达 Z 坐标起始点