式中M一显微镜的放大倍数。 截点法也可在带有目镜测微尺的显微镜下,通过平行移动视场直接观察计数,一般也是 测Z个品粒的总长度,再求弦的平均长度(a) (2)非等轴晶粒计算法 沿试样的三轴线分别计算出各轴线方向每1mm长度的平均节 点数量。每一轴线方向的平均截点数,必须在不少于三条直线下求得。 由试样的三个轴线方向得出每1mm长度的平均截点数量值,按下式计算出每1mm'内 平均截点数。 N=0.7n数nn# 式中 一每1mm内平均截点数 纵向上每1mm长度平均截点数 n一横向上每1mm长度平均截点数: n 一横向上每1mm长度平均截点数: 07 一品粒扁圆度系数。 由上式计算出值,根据晶粒级别对照表确定钢的晶粒度。 三、实验设备及材料 根据实验所采用的测定奥氏体晶粒度的方法,选用所需要的设备和材料。 1、中温和高温热处理加热炉。 2、金相显微锫(配有日培测微尺)。 3、制备金相试样所需物品:砂轮机、抛光机、砂纸、腐蚀剂(2%~4%硝酸酒桔溶液 或饱和苦味酸水溶液)等。 4、晶粒度标准级别图。 5、试验钢材:20CrNi3A、40Cr、45钢或T8、T12、CrWMn等钢。 试样尺寸:圆形试样中10~20mm×15mm,或矩形试样10mm×10mm×20mm

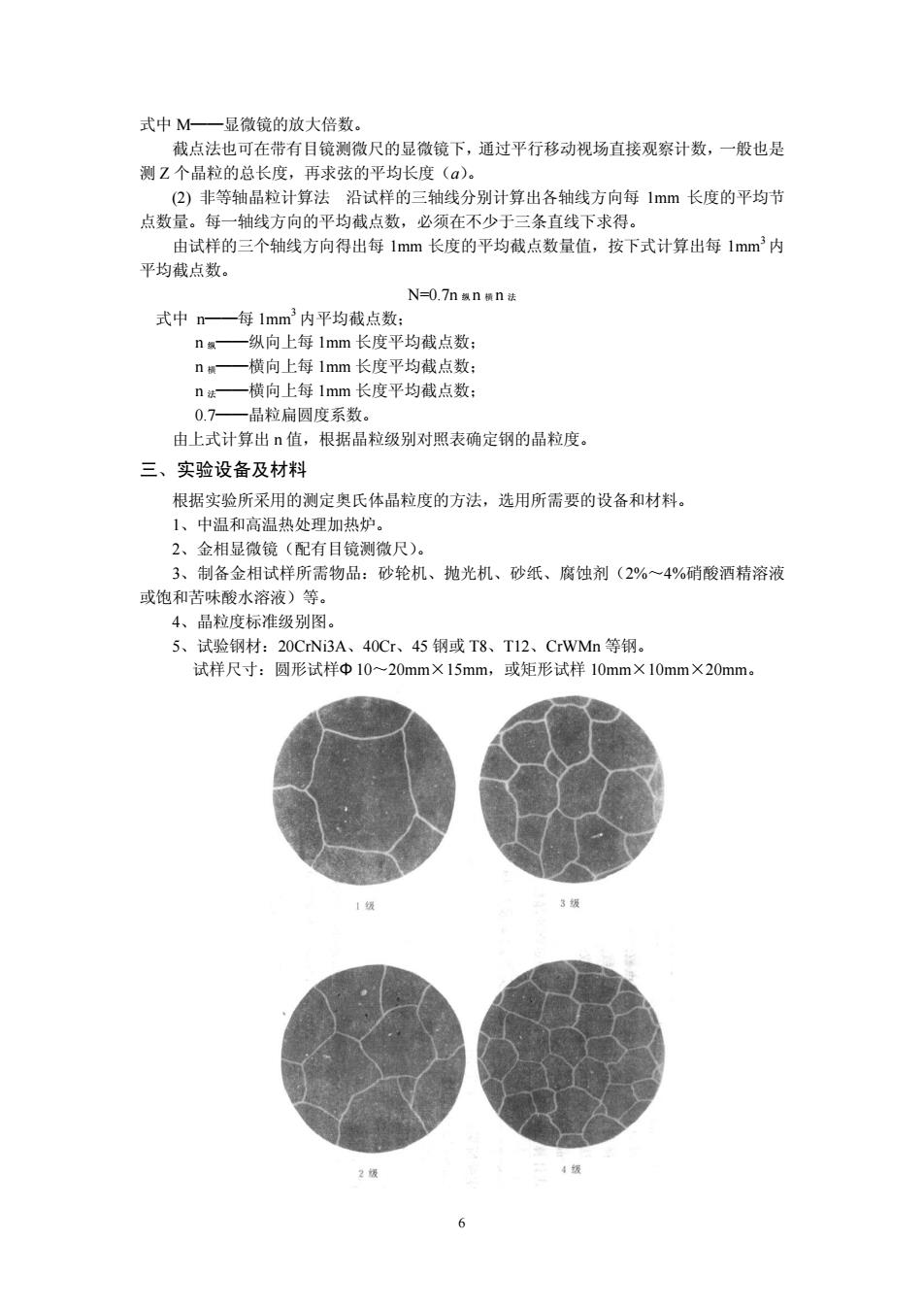

6 式中 M——显微镜的放大倍数。 截点法也可在带有目镜测微尺的显微镜下,通过平行移动视场直接观察计数,一般也是 测 Z 个晶粒的总长度,再求弦的平均长度(a)。 (2) 非等轴晶粒计算法 沿试样的三轴线分别计算出各轴线方向每 1mm 长度的平均节 点数量。每一轴线方向的平均截点数,必须在不少于三条直线下求得。 由试样的三个轴线方向得出每 1mm 长度的平均截点数量值,按下式计算出每 1mm3内 平均截点数。 N=0.7n 纵 n 横 n 法 式中 n——每 1mm3 内平均截点数; n 纵——纵向上每 1mm 长度平均截点数; n 横——横向上每 1mm 长度平均截点数; n 法——横向上每 1mm 长度平均截点数; 0.7——晶粒扁圆度系数。 由上式计算出 n 值,根据晶粒级别对照表确定钢的晶粒度。 三、实验设备及材料 根据实验所采用的测定奥氏体晶粒度的方法,选用所需要的设备和材料。 1、中温和高温热处理加热炉。 2、金相显微镜(配有目镜测微尺)。 3、制备金相试样所需物品:砂轮机、抛光机、砂纸、腐蚀剂(2%~4%硝酸酒精溶液 或饱和苦味酸水溶液)等。 4、晶粒度标准级别图。 5、试验钢材:20CrNi3A、40Cr、45 钢或 T8、T12、CrWMn 等钢。 试样尺寸:圆形试样Φ 10~20mm×15mm,或矩形试样 10mm×10mm×20mm

6 图1-1晶粒度标准级别图 四、实验内容及步骤 采用氧化法或直接腐蚀法显示钢的奥氏体品粒,并用比较法或计算法评定品粒度级别 同时验证加热温度对奥氏体晶粒大小的影响。实验步骤如下: (一)分组 试验人员按不同加热温度分成若干组,试样的加热温度为: 850℃、900℃、930C、950℃、1000℃、1100℃等. (二)试样奥氏体晶粒的显示 进行测定奥氏体品粒度时,先选用下列一种方法显示出奥氏体晶粒 1、氧化法 ()每人取试样一块、将其两端面研磨并抛光,制成金相磨片。 (2)将制备好的试样,分别放置于加热到上述规定温度的热处理炉中,试样磨面向上, 并应使加热和氧化均匀一致。试样在指定温度保温30mn后,取出放入水中冷却。 (3)将冷却后的试样磨面在04号砂纸上仔细研磨 ,待磨面磨至大部分发亮时,进行抛 光。为找到一个合适的评级区域,可将试样研磨抛光成一个倾斜面(10°~15°)。有时还可 配合显微镜观察,控制研磨量。 (4)试样抛光后,若晶界显示不清晰时,可采用浸蚀剂将试样磨面适度浸蚀,使可清晰 地显示出奥氏体品界网络。 2、直接腐蚀法 ()选用20CNi3A或40Cr等钢制成中10mm×10~20mm圆形(或矩形)试样。 (2)先将试样放入规定温度的热处理炉中加热,加热到温后保温30m,然后迅速淬入 水中冷却,以获得马氏体组织。 (③)淬火后的试样,磨去脱碳层制成金相试样,选用含有05%~1%烷基苯磺酸盐的

7 图 1-1 晶粒度标准级别图 四、实验内容及步骤 采用氧化法或直接腐蚀法显示钢的奥氏体晶粒,并用比较法或计算法评定晶粒度级别。 同时验证加热温度对奥氏体晶粒大小的影响。实验步骤如下: (一)分组 试验人员按不同加热温度分成若干组,试样的加热温度为: 850℃、900℃、930℃、950℃、1000℃、1100℃等。 (二)试样奥氏体晶粒的显示 进行测定奥氏体晶粒度时,先选用下列一种方法显示出奥氏体晶粒。 1、氧化法 (1) 每人取试样一块、将其两端面研磨并抛光,制成金相磨片。 (2) 将制备好的试样,分别放置于加热到上述规定温度的热处理炉中,试样磨面向上, 并应使加热和氧化均匀一致。试样在指定温度保温 30min 后,取出放入水中冷却。 (3) 将冷却后的试样磨面在 04 号砂纸上仔细研磨,待磨面磨至大部分发亮时,进行抛 光。为找到一个合适的评级区域,可将试样研磨抛光成一个倾斜面(10º~15º)。有时还可 配合显微镜观察,控制研磨量。 (4) 试样抛光后,若晶界显示不清晰时,可采用浸蚀剂将试样磨面适度浸蚀,便可清晰 地显示出奥氏体晶界网络。 2、直接腐蚀法 (1) 选用 20CrNi3A 或 40Cr 等钢制成Φ 10mm×10~20mm 圆形(或矩形)试样。 (2) 先将试样放入规定温度的热处理炉中加热,加热到温后保温 30min,然后迅速淬入 水中冷却,以获得马氏体组织。 (3) 淬火后的试样,磨去脱碳层制成金相试样,选用含有 0.5%~1%烷基苯磺酸盐的

100mL苦味酸饱和溶液等腐蚀剂浸蚀,由于晶粒边界被腐蚀变黑,依次测定奥氏体晶粒度。 腐蚀时间根据试验条件经试验确定。配置腐蚀剂时,应者沸和充分溶解 ④为获得更清晰光亮的组织,试样可经二次或三次腐蚀抛光重复进行,或向腐蚀剂叶 加少量新结尔灭,或将腐蚀剂加热到50一60℃后腐蚀均可。 3、网状铁素体法 采用网状铁素体显示亚共析钢的奥氏体晶粒,其热处理条件与氧化法相同,但是试样预 先不需研磨。在加热过程中应防止氧化,冷却速度应依次不同钢种恰当选择。通常对低碳钢 可选用油冷,中碳钢选用空冷,中碳合金钢选炉冷。 (三)评级 待奥氏体晶粒显示后,即可根据试验条件和需要,采用比较法或计算法评定试验钢材(试 样)奥氏体晶粒度级别。 五、实验报告要求 1、写出对实验目的及所选用奥氏体晶粒显示和评级方法原理的简要叙述。 2、记录及画表格列出全组(或全班)实验结果并确定本实验用钢奥氏体品粒度级别。 3、绘出实验用钢(或不同实验用钢)加热温度与奥氏体晶粒长大关系曲线(或比较不同 实验用钢奥氏体晶粒长大的倾向性),并说明加热温度对奥氏体晶粒大小的影响。 4、实验结果的分析讨论

8 100mL 苦味酸饱和溶液等腐蚀剂浸蚀,由于晶粒边界被腐蚀变黑,依次测定奥氏体晶粒度。 腐蚀时间根据试验条件经试验确定。配置腐蚀剂时,应煮沸和充分溶解。 (4) 为获得更清晰光亮的组织,试样可经二次或三次腐蚀抛光重复进行,或向腐蚀剂中 加少量新结尔灭,或将腐蚀剂加热到 50~60℃后腐蚀均可。 3、网状铁素体法 采用网状铁素体显示亚共析钢的奥氏体晶粒,其热处理条件与氧化法相同,但是试样预 先不需研磨。在加热过程中应防止氧化,冷却速度应依次不同钢种恰当选择。通常对低碳钢 可选用油冷,中碳钢选用空冷,中碳合金钢选炉冷。 (三)评级 待奥氏体晶粒显示后,即可根据试验条件和需要,采用比较法或计算法评定试验钢材(试 样)奥氏体晶粒度级别。 五、实验报告要求 1、写出对实验目的及所选用奥氏体晶粒显示和评级方法原理的简要叙述。 2、记录及画表格列出全组(或全班)实验结果并确定本实验用钢奥氏体晶粒度级别。 3、绘出实验用钢(或不同实验用钢)加热温度与奥氏体晶粒长大关系曲线(或比较不同 实验用钢奥氏体晶粒长大的倾向性),并说明加热温度对奥氏体晶粒大小的影响。 4、实验结果的分析讨论

实验二钢的淬透性 一、实验目的 1、了解钢的淬透性测定方法。 2、掌握用末端淬透性试验法测定钢的淬透性。 3、研究合金元素等对钢的碎透性的影响。 二、实验原理 钢的淬透性是结构钢与工具钢的重要热处理工艺性能之一。钢的淬透性对钢材的组织及 性能有着十分重要的影响,因而钢的淬透性亦是机械零件设计时选择钢种和生产上制定热处 理工艺的主要依据之 一,为了合理地选择和使用工业用钢,以及正确地进行钢的热处理。对 钢的淬透性进行测定和了解具有很大的实际意义。 (一)淬透性的本质与评定 钢的率诱性也称可淬性,是指钢在淬火时能铭获得马氏体的能力。它是纸材本身固有的 个性 它主要与钢的过冷 氏体稳定性或锅的临界火冷却速度有关 淬火是最常用的 种热处理工艺 ,对结构钢和工具钢来说,淬火是 为了获得马氏体组织 零件淬火时,表面冷却快,愈向心部冷却愈慢,如果中心点的冷却速度达到或超过该钢种的 临界淬火速度,则钢件整个界面均可得到马氏体组织,即钢件被淬透,而当心部冷却速度小 于临界淬火速度时,则将在心部出现非马氏体,称为未淬透。在未淬透的情况下,全淬成马 体的风域是硬层(成诱层)。件经火后 一般从表面到心部一定深度均可获得 马氏体组织,这种马氏体组织的深度通 常称为 年透层深度或淬硬层深度 钢的淬透性反映了钢在淬火时获得马氏体的能力,因此通常用标准尺寸试样在一定条件 下,淬火而得到的淬硬层深度(h)或全部淬透的最大直径(D)来表示淬透性大小。然而, 由于不同钢种的淬透性不同,故其淬硬层深度以及能淬透的最大直径也不同。淬硬层深度及 直径愈大,表面该钢种的准诱性愈高。 在实际的淬火钢 由于从表面到中心各个部位的冷却速度不同,因而各部位的组织 和性能也就不同,从表面全部马氏体组织开始 问内依次为屈氏体、系氏体、珠光体,甚兰 在心部出现铁素体。此时,显然应以全部马氏体组织或包含有很少量残余奥氏体组织层的深 度作为判定淬透性的标准。但是实际上,当马氏体组织中含有5%~10%非马氏体组织时, 是很难准确分辨出来的,在硬度上亦无法测量出来。因此现名采用由表面至半马氏体组织(即 4装霜莉汤碳韩 很容易测量,在酸蚀的断面上呈现出明显的明暗分身 面,见图21。因此,可以认为淬火后的马氏体组织大于50%的部分即是被淬透的。半马氏 体组织的硬度主要与含碳量有关,如图2-2所示。实践证明,对碳素钢和不具有复杂奥氏体 等温转变曲线的低合金钢及中合金钢,采用半马氏体作为判定淬透性的标准是没有重大误差 的。但近年来,贾查克(Jatezak)等认为,在淬火钢中存在50%的非马氏体组织,与具有 90%马氏体的性能有很大差异, 而建议用90%马氏体作为淬透性判据

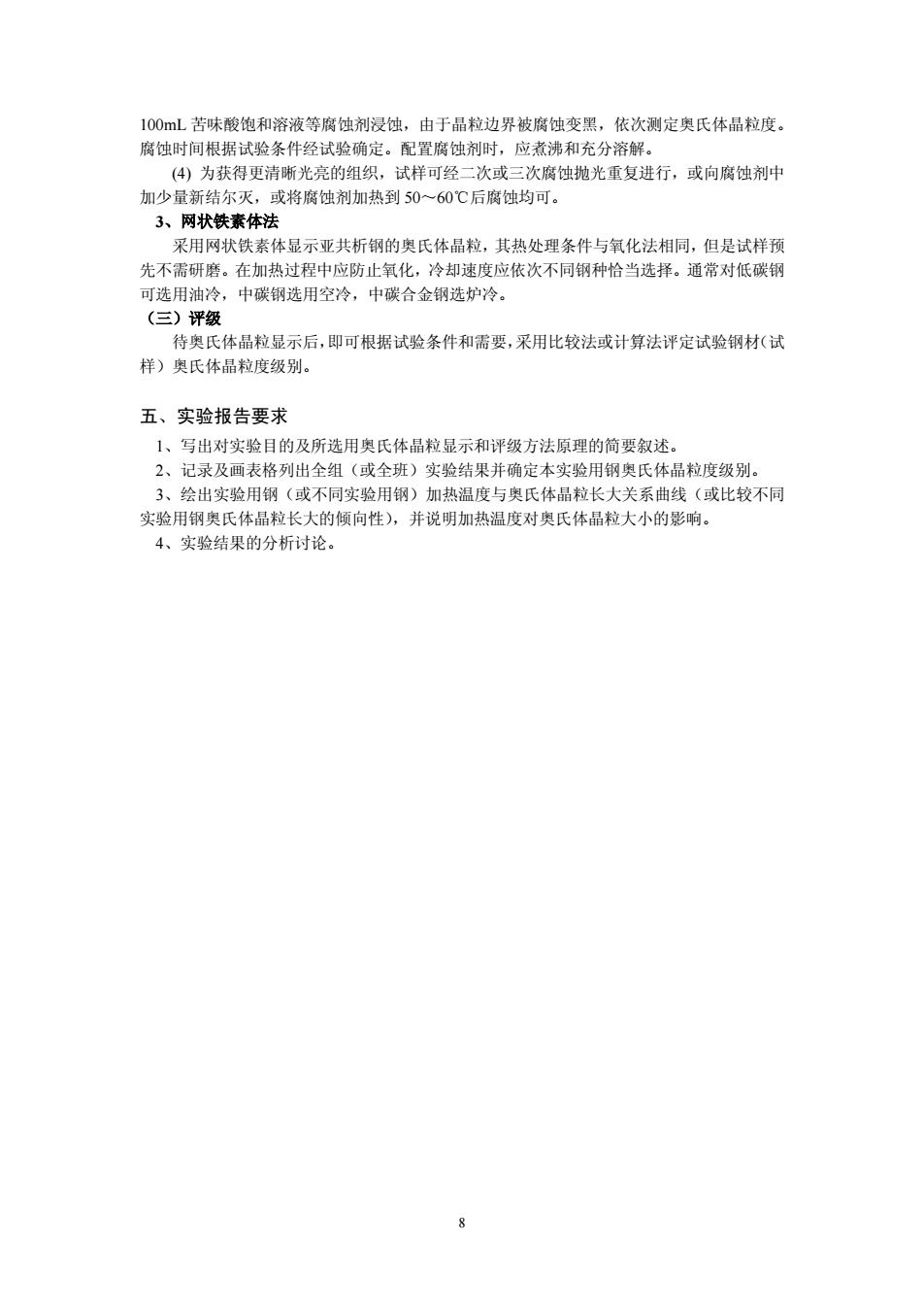

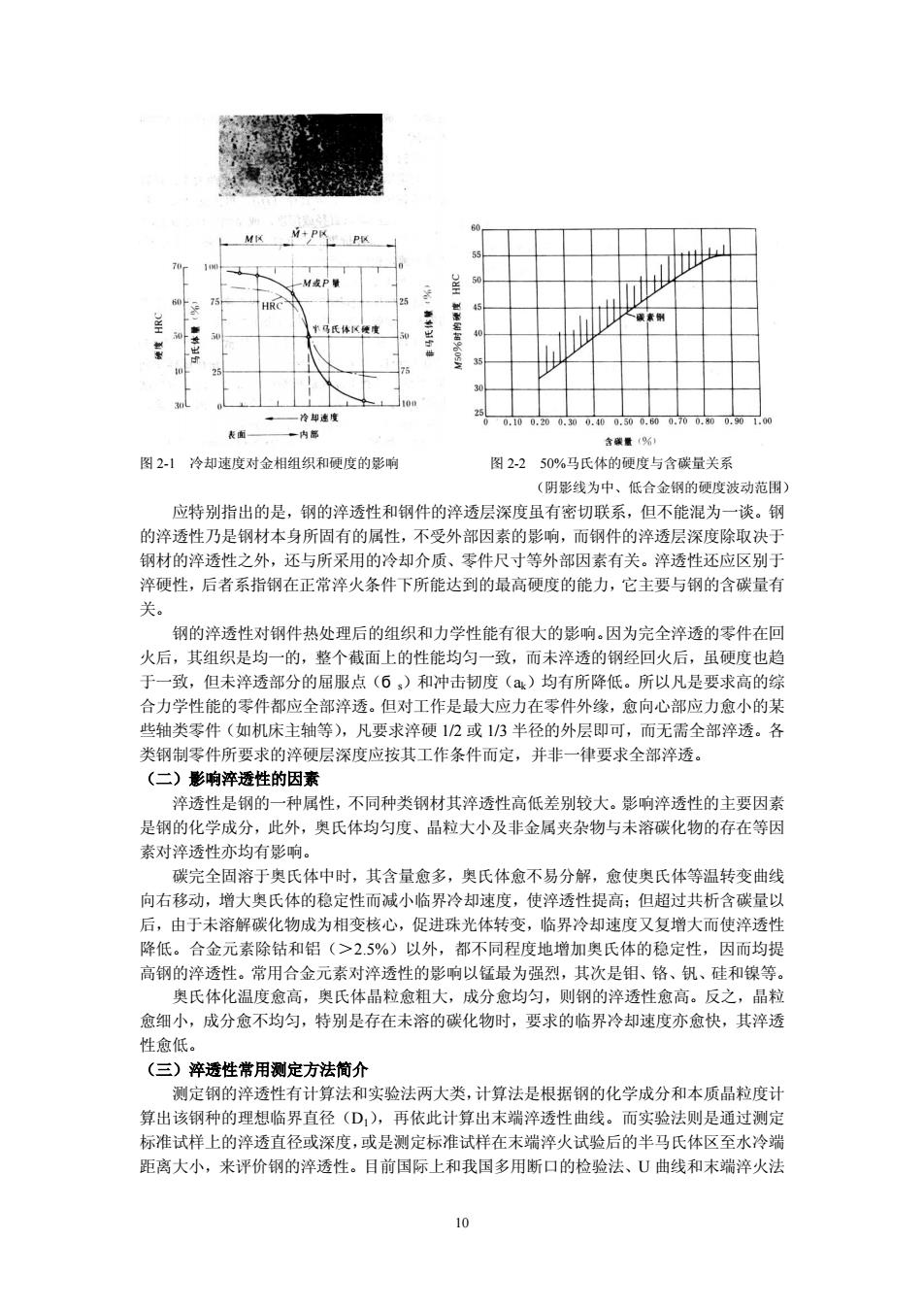

9 实验二 钢的淬透性 一、实验目的 1、了解钢的淬透性测定方法。 2、掌握用末端淬透性试验法测定钢的淬透性。 3、研究合金元素等对钢的淬透性的影响。 二、实验原理 钢的淬透性是结构钢与工具钢的重要热处理工艺性能之一。钢的淬透性对钢材的组织及 性能有着十分重要的影响。因而钢的淬透性亦是机械零件设计时选择钢种和生产上制定热处 理工艺的主要依据之一,为了合理地选择和使用工业用钢,以及正确地进行钢的热处理。对 钢的淬透性进行测定和了解具有很大的实际意义。 (一)淬透性的本质与评定 钢的淬透性也称可淬性,是指钢在淬火时能够获得马氏体的能力。它是钢材本身固有的 一个属性。它主要与钢的过冷奥氏体稳定性或钢的临界淬火冷却速度有关。 淬火是最常用的一种热处理工艺,对结构钢和工具钢来说,淬火是为了获得马氏体组织。 零件淬火时,表面冷却快,愈向心部冷却愈慢,如果中心点的冷却速度达到或超过该钢种的 临界淬火速度,则钢件整个界面均可得到马氏体组织,即钢件被淬透,而当心部冷却速度小 于临界淬火速度时,则将在心部出现非马氏体,称为未淬透。在未淬透的情况下,全淬成马 氏体的区域就是淬硬层(或淬透层)。钢件经淬火后,一般从表面到心部一定深度均可获得 马氏体组织,这种马氏体组织的深度通常称为淬透层深度或淬硬层深度。 钢的淬透性反映了钢在淬火时获得马氏体的能力,因此通常用标准尺寸试样在一定条件 下,淬火而得到的淬硬层深度(h)或全部淬透的最大直径(DC)来表示淬透性大小。然而, 由于不同钢种的淬透性不同,故其淬硬层深度以及能淬透的最大直径也不同。淬硬层深度及 直径愈大,表面该钢种的淬透性愈高。 在实际的淬火钢件中,由于从表面到中心各个部位的冷却速度不同,因而各部位的组织 和性能也就不同,从表面全部马氏体组织开始,向内依次为屈氏体、索氏体、珠光体,甚至 在心部出现铁素体。此时,显然应以全部马氏体组织或包含有很少量残余奥氏体组织层的深 度作为判定淬透性的标准。但是实际上,当马氏体组织中含有 5%~10%非马氏体组织时, 是很难准确分辨出来的,在硬度上亦无法测量出来。因此现多采用由表面至半马氏体组织(即 50%马氏体和 50%非马氏体组成)的距离为淬透层深度,并以此深度作为判定淬透性的标准。 这是因为半马氏体区域硬度变化显著,很容易测量,在酸蚀的断面上呈现出明显的明暗分界 面,见图 2-1。因此,可以认为淬火后的马氏体组织大于 50%的部分即是被淬透的。半马氏 体组织的硬度主要与含碳量有关,如图 2-2 所示。实践证明,对碳素钢和不具有复杂奥氏体 等温转变曲线的低合金钢及中合金钢,采用半马氏体作为判定淬透性的标准是没有重大误差 的。但近年来,贾查克(Jatezak)等认为,在淬火钢中存在 50%的非马氏体组织,与具有 90%马氏体的性能有很大差异,而建议用 90%马氏体作为淬透性判据

MKPKP MP 表面 图21冷却速度对金相组织和硬度的影响 (阴影线为中、低合金钢的硬度波动范围 应特别指出的是,钢的率诱性和钢件的淬诱层深度虽有密切联系,但不能混为一淡。钢 的淬透性乃是钢材本身所固有的属性,不受外部因素的影响,而钢件的淬透层深度除取决于 钢材的淬透性之外,还与所采用的冷却介质、零件尺寸等外部因素有关。淬透性还应区别于 淬硬性,后者系指钢在正常淬火条件下所能达到的最高硬度的能力,它主要与钢的含碳量 关。 钢的淬透性对钢件热处理后的组织和力学性能有很大的影响,因为完全淬透的零件在回 火后,其组织是均一的,整个截面上的性能均匀一致,而未淬透的钢经回火后,虽硬度也趋 一致,但未淬透部分的屈服点(6,)和冲击韧度()均有所降低。所以凡是要求高的综 合力学性能的零件都应全部淬透。但对工作是最大应力在零件外缘,愈向心部应力愈小的装 些轴类零件(如机床主轴等),凡要求淬硬12或1/3半径的外层即可,而无需全部淬透。各 类钢制零件所要求的淬硬层深度应按其工作条件而定,并非一律要求全部淬透。 (二)影响淬透性的因素 率诱性是钢的一种属性,不同种类钢材其淬诱性高低差别较大。影响淬诱性的主要因素 是钢的化学成分 此外,奥氏体均匀度、品粒大小及非金属夹杂物与未溶碳化物的存在等因 素对淬透性亦均有影响。 碳完全周溶于奥氏体中时,其含量愈多,奥氏体愈不易分解,愈使奥氏体等温转变曲线 向右移动,增大奥氏体的稳定性而减小临界冷却速度,使淬透性提高:但超过共析含碳量以 后,由于未溶解碳化物成为相变核心,促进珠光体转变,临界冷却速度又复增大而使淬透性 降低。合金元素除钻和铝(>2.5%)以外,都不同程度地增加奥氏体的稳定性,因而均提 高钢的淬透性 用 金刀 素对淬 透性的影响以锰最为强烈 组 、钒、 和镍等 奥氏体化温度愈高,奥氏体品粒愈粗大,成分愈均匀,则钢的淬透性愈高。反之,品料 愈细小,成分愈不均匀,特别是存在未溶的碳化物时,要求的临界冷却速度亦愈快,其淬透 性俞低。 (三)淬诱性常用测定方法筒介 测定钢的 透性有计算法和实验法两大类,计算法是根据钢的化学成分和本质晶粒度计 算出该钢种的理想临界直径(D),再依此计算出末端淬透性曲线。而实验法则是通过测定 标准试样上的淬透直径或深度,或是测定标准试样在末端淬火试验后的半马氏体区至水冷端 距离大小,来评价钢的淬透性。目前国际上和我国多用断口的检验法、U曲线和末端淬火法 0

10 图 2-1 冷却速度对金相组织和硬度的影响 图 2-2 50%马氏体的硬度与含碳量关系 (阴影线为中、低合金钢的硬度波动范围) 应特别指出的是,钢的淬透性和钢件的淬透层深度虽有密切联系,但不能混为一谈。钢 的淬透性乃是钢材本身所固有的属性,不受外部因素的影响,而钢件的淬透层深度除取决于 钢材的淬透性之外,还与所采用的冷却介质、零件尺寸等外部因素有关。淬透性还应区别于 淬硬性,后者系指钢在正常淬火条件下所能达到的最高硬度的能力,它主要与钢的含碳量有 关。 钢的淬透性对钢件热处理后的组织和力学性能有很大的影响。因为完全淬透的零件在回 火后,其组织是均一的,整个截面上的性能均匀一致,而未淬透的钢经回火后,虽硬度也趋 于一致,但未淬透部分的屈服点(б s)和冲击韧度(ak)均有所降低。所以凡是要求高的综 合力学性能的零件都应全部淬透。但对工作是最大应力在零件外缘,愈向心部应力愈小的某 些轴类零件(如机床主轴等),凡要求淬硬 1/2 或 1/3 半径的外层即可,而无需全部淬透。各 类钢制零件所要求的淬硬层深度应按其工作条件而定,并非一律要求全部淬透。 (二)影响淬透性的因素 淬透性是钢的一种属性,不同种类钢材其淬透性高低差别较大。影响淬透性的主要因素 是钢的化学成分,此外,奥氏体均匀度、晶粒大小及非金属夹杂物与未溶碳化物的存在等因 素对淬透性亦均有影响。 碳完全固溶于奥氏体中时,其含量愈多,奥氏体愈不易分解,愈使奥氏体等温转变曲线 向右移动,增大奥氏体的稳定性而减小临界冷却速度,使淬透性提高;但超过共析含碳量以 后,由于未溶解碳化物成为相变核心,促进珠光体转变,临界冷却速度又复增大而使淬透性 降低。合金元素除钴和铝(>2.5%)以外,都不同程度地增加奥氏体的稳定性,因而均提 高钢的淬透性。常用合金元素对淬透性的影响以锰最为强烈,其次是钼、铬、钒、硅和镍等。 奥氏体化温度愈高,奥氏体晶粒愈粗大,成分愈均匀,则钢的淬透性愈高。反之,晶粒 愈细小,成分愈不均匀,特别是存在未溶的碳化物时,要求的临界冷却速度亦愈快,其淬透 性愈低。 (三)淬透性常用测定方法简介 测定钢的淬透性有计算法和实验法两大类,计算法是根据钢的化学成分和本质晶粒度计 算出该钢种的理想临界直径(D1),再依此计算出末端淬透性曲线。而实验法则是通过测定 标准试样上的淬透直径或深度,或是测定标准试样在末端淬火试验后的半马氏体区至水冷端 距离大小,来评价钢的淬透性。目前国际上和我国多用断口的检验法、U 曲线和末端淬火法