《现代制造技术》课程教学大纲 课程中文名称:现代制造技术 课程英文名称:Modern Manufacturing Technology 课程编号:ZH16601 课程性质:专业核心课 学时:90(教、学、做一体) 学分:5 适用对象:机械电子工程、机电技术教育 先修课程:高等数学、现代工程图学I、现代工程图学Ⅱ、理论力学、材料 力学、机械工程材料、材料成形技术基础、互换性与测量技术、机械原理 机械设计 课程简介: 《现代制造技术》课程是应用型本科机械电子工程、机电技术教育专业的专 业核心课程,它对实现我校高水平应用型机电类人才的培养发挥着重要的作用。 力学系列课程、机械设计系列课程、机械制造系列课程、电工电子与计算机系列 课程、测控系列课程构成了机电类专业的五大类学科基础系列课程。按照专业培 养方案中的“基础适度、口径适中、注重应用、强化素质”的原则,将原来的金 属切削原理、刀具设计、机床概论、机床设计、机械制造工艺学、夹具设计原理 及近年来众多高校机械类专业相继开设的先进制造技术课程优化整合为一门《现 代制造技术》课程,它是机械制造系列课程中的核心课程,为数字化设计与制造、 智能控制与故障诊断专业方向模块提供知识储备。 通过本课程的学习,使学生掌握有关机械制造技术的基础知识、基本理论和 基本方法:并通过相关的实验、练习、生产实习、课程设计、技能等级训练等实 践环节的训练,使学生掌握分析和解决有关机械制造问题的基本能力。考虑到当 今机械制造技术的迅速发展,本课程在重点介绍有关机械制造技术的基础知识、 基本理论和基本方法的同时,还兼顾了机械制造领域的最新成就和发展趋势,以 使学生对机械制造技术的发展有一个全面的了解和正确的认识。该课程以培养学 生对机械加工过程的认知能力、工艺分析能力、工艺设计能力和基本装备设计能 力为主线来进行理论与实践教学,培养学生的工程意识:采用基于案例分析和基 于问题的互动教学方法,让学生以主动思考、实践的方式学习工程技术,从而获

《现代制造技术》课程教学大纲 课程中文名称:现代制造技术 课程英文名称:Modern Manufacturing Technology 课程编号:ZH16601 课程性质:专业核心课 学 时:90(教、学、做一体) 学 分:5 适用对象:机械电子工程、机电技术教育 先修课程:高等数学、现代工程图学Ⅰ、现代工程图学Ⅱ、理论力学、材料 力学、机械工程材料、材料成形技术基础、互换性与测量技术、机械原理、 机械设计 课程简介: 《现代制造技术》课程是应用型本科机械电子工程、机电技术教育专业的专 业核心课程,它对实现我校高水平应用型机电类人才的培养发挥着重要的作用。 力学系列课程、机械设计系列课程、机械制造系列课程、电工电子与计算机系列 课程、测控系列课程构成了机电类专业的五大类学科基础系列课程。按照专业培 养方案中的“基础适度、口径适中、注重应用、强化素质”的原则,将原来的金 属切削原理、刀具设计、机床概论、机床设计、机械制造工艺学、夹具设计原理 及近年来众多高校机械类专业相继开设的先进制造技术课程优化整合为一门《现 代制造技术》课程,它是机械制造系列课程中的核心课程, 为数字化设计与制造、 智能控制与故障诊断专业方向模块提供知识储备。 通过本课程的学习,使学生掌握有关机械制造技术的基础知识、基本理论和 基本方法;并通过相关的实验、练习、生产实习、课程设计、技能等级训练等实 践环节的训练,使学生掌握分析和解决有关机械制造问题的基本能力。考虑到当 今机械制造技术的迅速发展,本课程在重点介绍有关机械制造技术的基础知识、 基本理论和基本方法的同时,还兼顾了机械制造领域的最新成就和发展趋势,以 使学生对机械制造技术的发展有一个全面的了解和正确的认识。该课程以培养学 生对机械加工过程的认知能力、工艺分析能力、工艺设计能力和基本装备设计能 力为主线来进行理论与实践教学,培养学生的工程意识;采用基于案例分析和基 于问题的互动教学方法,让学生以主动思考、实践的方式学习工程技术,从而获

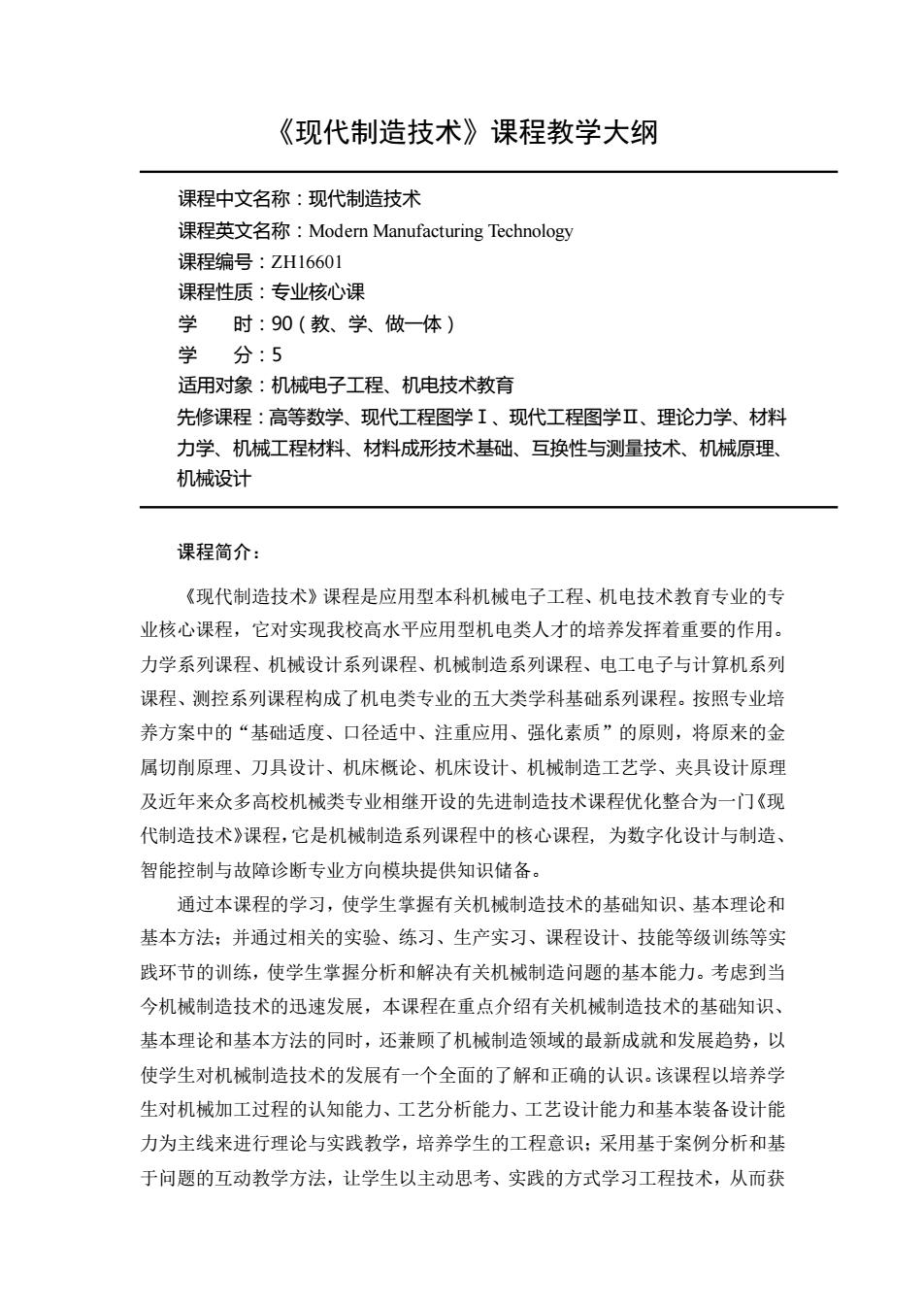

取知识(自主学习)、共享知识(团队合作)、应用知识(解决问题)、总结知 识(技术创新)、传播知识(沟通交流),培养现代职业岗位所需的时代型、专 业型、技术型、技能型的高素质的应用型技术人才。 一、教学目标及任务 1、知识目标:对制造活动有一个总体的、全貌的了解与把握:掌握金属切 削过程的基本规律,具有应用基本理论知识分析和解决生产技术问题的基本能 力:掌握机械加工精度和表面质量的基本理论和基本知识,初步具备分析解决现 场工艺问题的能力:掌握机械加工的基本知识,能选择加工方法与机床、刀具、 夹具及加工参数,具备制定工艺规程的能力:了解当今先进制造技术和先进制造 模式的发展概况。 2、能力目标:能根据设计任务书的要求分析问题,编制中等复杂程度零件 的机械加工工艺规程及设计专用夹具的能力,具体包括分析零件工作图和产品装 配图、工艺审查、确定毛坯的种类及其制造方法、拟定机械加工工艺路线、确 定各工序所需的机床和工艺装备、确定各工序的加工余量,计算工序尺寸和公 差、确定切削用量、确定各工序工时定额、评价工艺路线并对所制定的工艺方案 应进行技术经济分析、填写或打印工艺文件、专用夹具设计、设计说明书的撰写。 同时通过本课程的学习提高学生的决策能力、沟通能力、创新能力、动手能力、 管理能力和适应能力。 3、素质目标:团队合作精神和信息搜索、整理、归纳的综合素质。 二、学时分配 章节 教学内容 计划学时 备注 第一单元 机械加工工艺装备 12 第二单元 金属切削与磨削原理 9 第二单元 机械加工质量分析与控制 9 第四单元 机械加工工艺规程设计 12 第五单元 机器的装配工艺 4 第六单元 先讲制造技术 24 第七单元 现代制造技术综合训练 20 合计 90

取知识(自主学习)、共享知识(团队合作)、应用知识(解决问题)、总结知 识(技术创新)、传播知识(沟通交流),培养现代职业岗位所需的时代型、专 业型、技术型、技能型的高素质的应用型技术人才。 一、教学目标及任务 1、知识目标:对制造活动有一个总体的、全貌的了解与把握;掌握金属切 削过程的基本规律,具有应用基本理论知识分析和解决生产技术问题的基本能 力;掌握机械加工精度和表面质量的基本理论和基本知识,初步具备分析解决现 场工艺问题的能力;掌握机械加工的基本知识,能选择加工方法与机床、刀具、 夹具及加工参数,具备制定工艺规程的能力;了解当今先进制造技术和先进制造 模式的发展概况。 2、能力目标:能根据设计任务书的要求分析问题,编制中等复杂程度零件 的机械加工工艺规程及设计专用夹具的能力,具体包括分析零件工作图和产品装 配图 、工艺审查 、确定毛坯的种类及其制造方法、拟定机械加工工艺路线、确 定各工序所需的机床和工艺装备 、确定各工序的加工余量,计算工序尺寸和公 差、确定切削用量、确定各工序工时定额、评价工艺路线并对所制定的工艺方案 应进行技术经济分析、填写或打印工艺文件、专用夹具设计、设计说明书的撰写。 同时通过本课程的学习提高学生的决策能力、沟通能力、创新能力、动手能力、 管理能力和适应能力。 3、素质目标:团队合作精神和信息搜索、整理、归纳的综合素质。 二、学时分配 章 节 教学内容 计划学时 备注 第一单元 机械加工工艺装备 12 第二单元 金属切削与磨削原理 9 第三单元 机械加工质量分析与控制 9 第四单元 机械加工工艺规程设计 12 第五单元 机器的装配工艺 4 第六单元 先进制造技术 24 第七单元 现代制造技术综合训练 20 合计 90

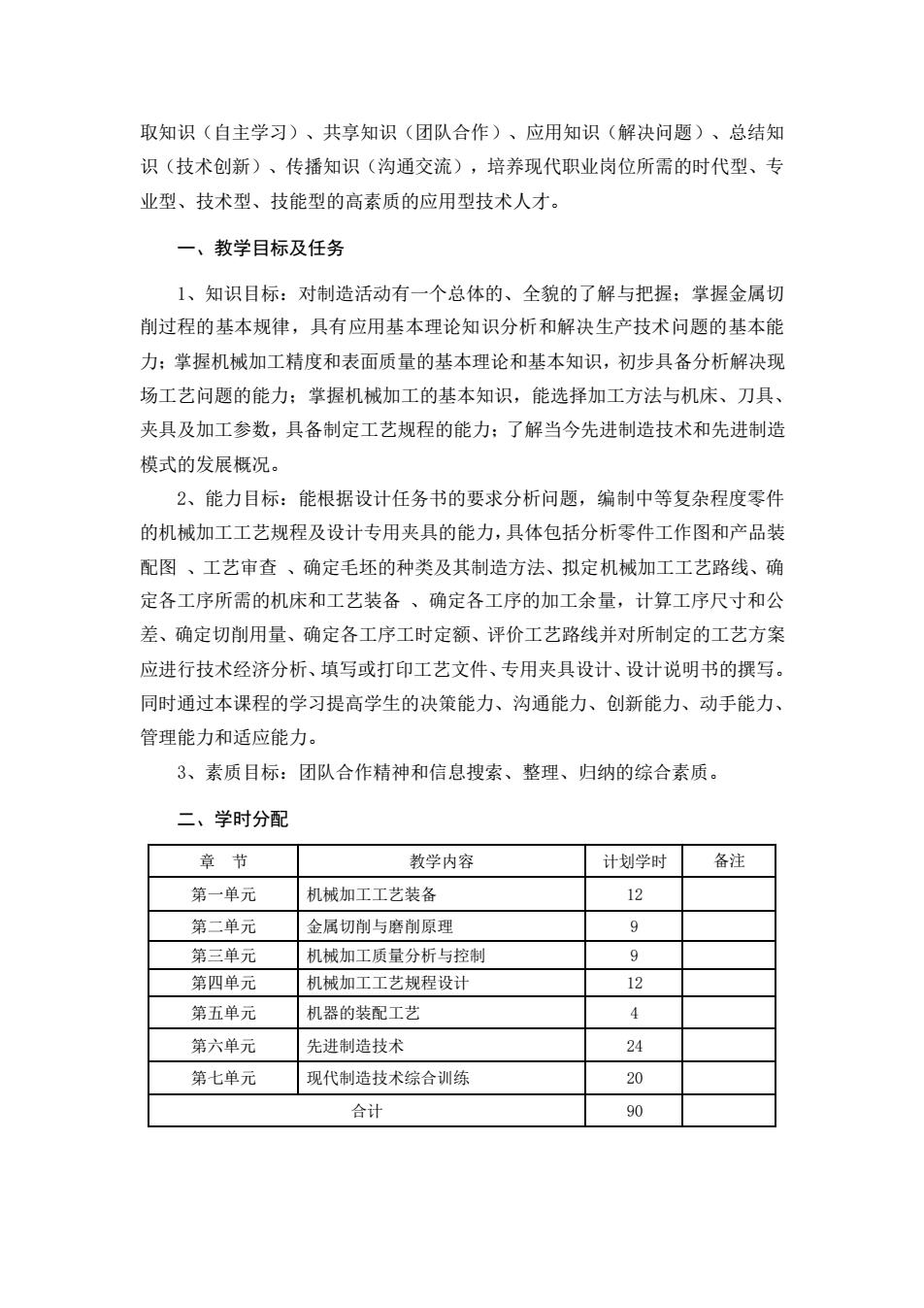

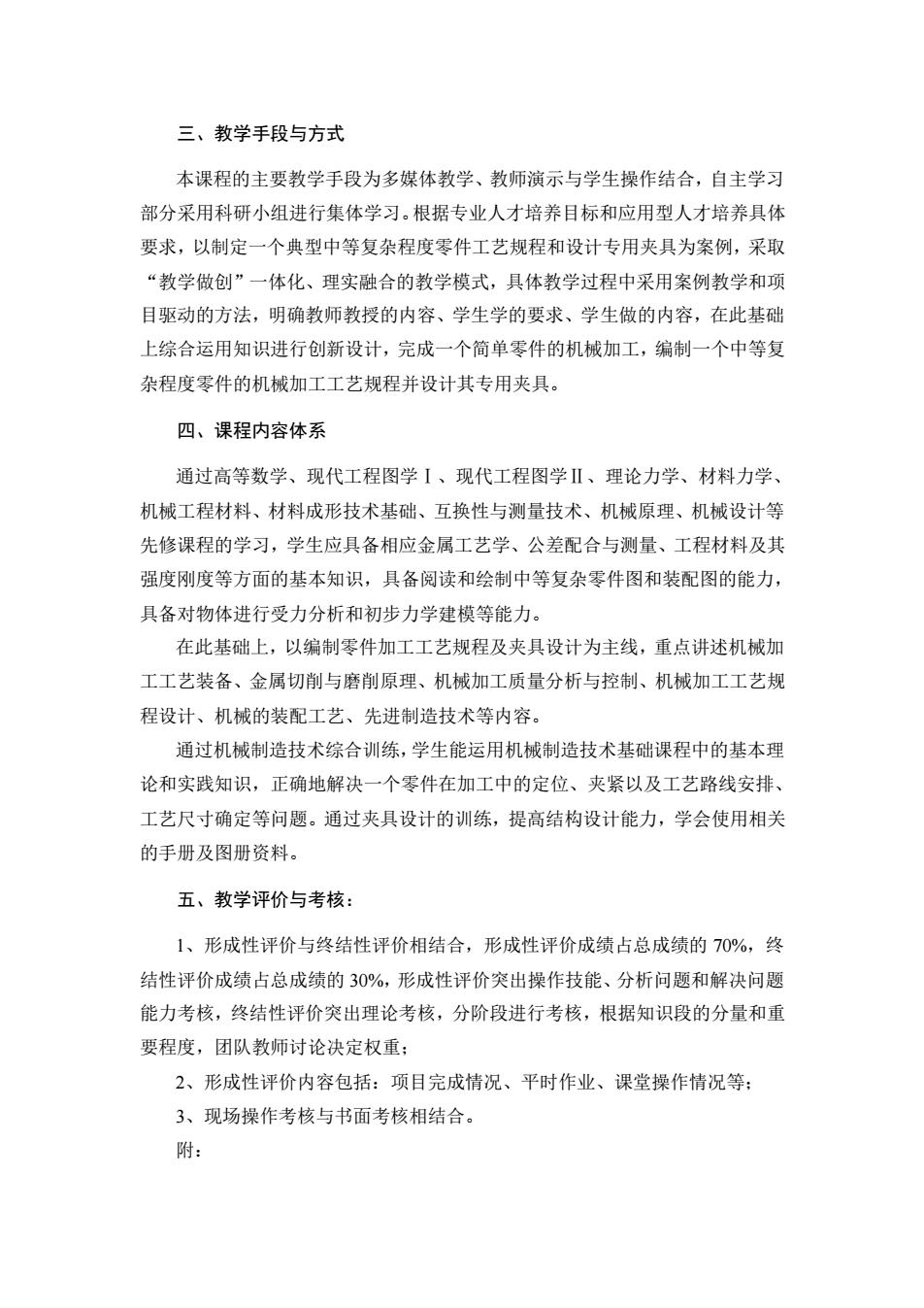

三、教学手段与方式 本课程的主要教学手段为多媒体教学、教师演示与学生操作结合,自主学习 部分采用科研小组进行集体学习。根据专业人才培养目标和应用型人才培养具体 要求,以制定一个典型中等复杂程度零件工艺规程和设计专用夹具为案例,采取 “教学做创”一体化、理实融合的教学模式,具体教学过程中采用案例教学和项 目驱动的方法,明确教师教授的内容、学生学的要求、学生做的内容,在此基础 上综合运用知识进行创新设计,完成一个简单零件的机械加工,编制一个中等复 杂程度零件的机械加工工艺规程并设计其专用夹具。 四、课程内容体系 通过高等数学、现代工程图学I、现代工程图学Ⅱ、理论力学、材料力学、 机械工程材料、材料成形技术基础、互换性与测量技术、机械原理、机械设计等 先修课程的学习,学生应具备相应金属工艺学、公差配合与测量、工程材料及其 强度刚度等方面的基本知识,具备阅读和绘制中等复杂零件图和装配图的能力, 具备对物体进行受力分析和初步力学建模等能力。 在此基础上,以编制零件加工工艺规程及夹具设计为主线,重点讲述机械加 工工艺装备、金属切削与磨削原理、机械加工质量分析与控制、机械加工工艺规 程设计、机械的装配工艺、先进制造技术等内容。 通过机械制造技术综合训练,学生能运用机械制造技术基础课程中的基本理 论和实践知识,正确地解决一个零件在加工中的定位、夹紧以及工艺路线安排 工艺尺寸确定等问题。通过夹具设计的训练,提高结构设计能力,学会使用相关 的手册及图册资料。 五、教学评价与考核: 1、形成性评价与终结性评价相结合,形成性评价成绩占总成绩的70%,终 结性评价成绩占总成绩的30%,形成性评价突出操作技能、分析问题和解决问题 能力考核,终结性评价突出理论考核,分阶段进行考核,根据知识段的分量和重 要程度,团队教师讨论决定权重: 2、形成性评价内容包括:项目完成情况、平时作业、课堂操作情况等: 3、现场操作考核与书面考核相结合。 附:

三、教学手段与方式 本课程的主要教学手段为多媒体教学、教师演示与学生操作结合,自主学习 部分采用科研小组进行集体学习。根据专业人才培养目标和应用型人才培养具体 要求,以制定一个典型中等复杂程度零件工艺规程和设计专用夹具为案例,采取 “教学做创”一体化、理实融合的教学模式,具体教学过程中采用案例教学和项 目驱动的方法,明确教师教授的内容、学生学的要求、学生做的内容,在此基础 上综合运用知识进行创新设计,完成一个简单零件的机械加工,编制一个中等复 杂程度零件的机械加工工艺规程并设计其专用夹具。 四、课程内容体系 通过高等数学、现代工程图学Ⅰ、现代工程图学Ⅱ、理论力学、材料力学、 机械工程材料、材料成形技术基础、互换性与测量技术、机械原理、机械设计等 先修课程的学习,学生应具备相应金属工艺学、公差配合与测量、工程材料及其 强度刚度等方面的基本知识,具备阅读和绘制中等复杂零件图和装配图的能力, 具备对物体进行受力分析和初步力学建模等能力。 在此基础上,以编制零件加工工艺规程及夹具设计为主线,重点讲述机械加 工工艺装备、金属切削与磨削原理、机械加工质量分析与控制、机械加工工艺规 程设计、机械的装配工艺、先进制造技术等内容。 通过机械制造技术综合训练,学生能运用机械制造技术基础课程中的基本理 论和实践知识,正确地解决一个零件在加工中的定位、夹紧以及工艺路线安排、 工艺尺寸确定等问题。通过夹具设计的训练,提高结构设计能力,学会使用相关 的手册及图册资料。 五、教学评价与考核: 1、形成性评价与终结性评价相结合,形成性评价成绩占总成绩的 70%,终 结性评价成绩占总成绩的 30%,形成性评价突出操作技能、分析问题和解决问题 能力考核,终结性评价突出理论考核,分阶段进行考核,根据知识段的分量和重 要程度,团队教师讨论决定权重; 2、形成性评价内容包括:项目完成情况、平时作业、课堂操作情况等; 3、现场操作考核与书面考核相结合。 附:

考核成绩表 姓名 班级 学号 专 业 单项成绩 考核类别 序号 教学内容 考核内容 权重 考核结果 (百分制) 机械加工工艺 1 装备 0.1 金属切削与磨切削力及切削温 2 削原理 度的测量 0.1 3 机械加工质量 分析与控制 0.1 机械加工工艺 拟定给定零件的 4 规程设计 工艺路线 0.15 形成性评价 机器的装配工 平口钳及三爪卡 5 盘拆装 0.05 6 先讲制造技术 小论文 0.1 现代制造技术 综合训练 0.4 及夹具设计 过程考核总成绩 终结性评价8 理论考核(闭卷考试) 最终成绩(过程考核成绩占70%,期末考核成绩占30%) 六、教学团队 本课程教学团队由本校专职教师和企业兼职技术人员组成,其中企业兼职教 师授课学时不少于总学时的25%,重点指导学生操作和创新的内容,教学团队年 龄结构、职称结构要合理,团队成员要热爱本科教学,具有强烈的改革意识和创 新精神,教学质量高。 七、学生人数:单班授课,单班不超过35人

考核成绩表 姓 名 班 级 学 号 专 业 考核类别 序号 教学内容 考核内容 单项成绩 (百分制) 权重 考核结果 形成性评价 1 机械加工工艺 装备 机床传动系统的 分析 0.1 2 金属切削与磨 削原理 切削力及切削温 度的测量 0.1 3 机械加工质量 分析与控制 加工误差的统计 分析 0.1 4 机械加工工艺 规程设计 拟定给定零件的 工艺路线 0.15 5 机器的装配工 艺 平口钳及三爪卡 盘拆装 0.05 6 先进制造技术 小论文 0.1 7 现代制造技术 综合训练 中等复杂程度典 型零件工艺规程 及夹具设计 0.4 过程考核总成绩 终结性评价 8 理论考核(闭卷考试) 最终成绩(过程考核成绩占 70%,期末考核成绩占 30%) 六、教学团队 本课程教学团队由本校专职教师和企业兼职技术人员组成,其中企业兼职教 师授课学时不少于总学时的 25%,重点指导学生操作和创新的内容,教学团队年 龄结构、职称结构要合理,团队成员要热爱本科教学,具有强烈的改革意识和创 新精神,教学质量高。 七、学生人数:单班授课,单班不超过 35 人

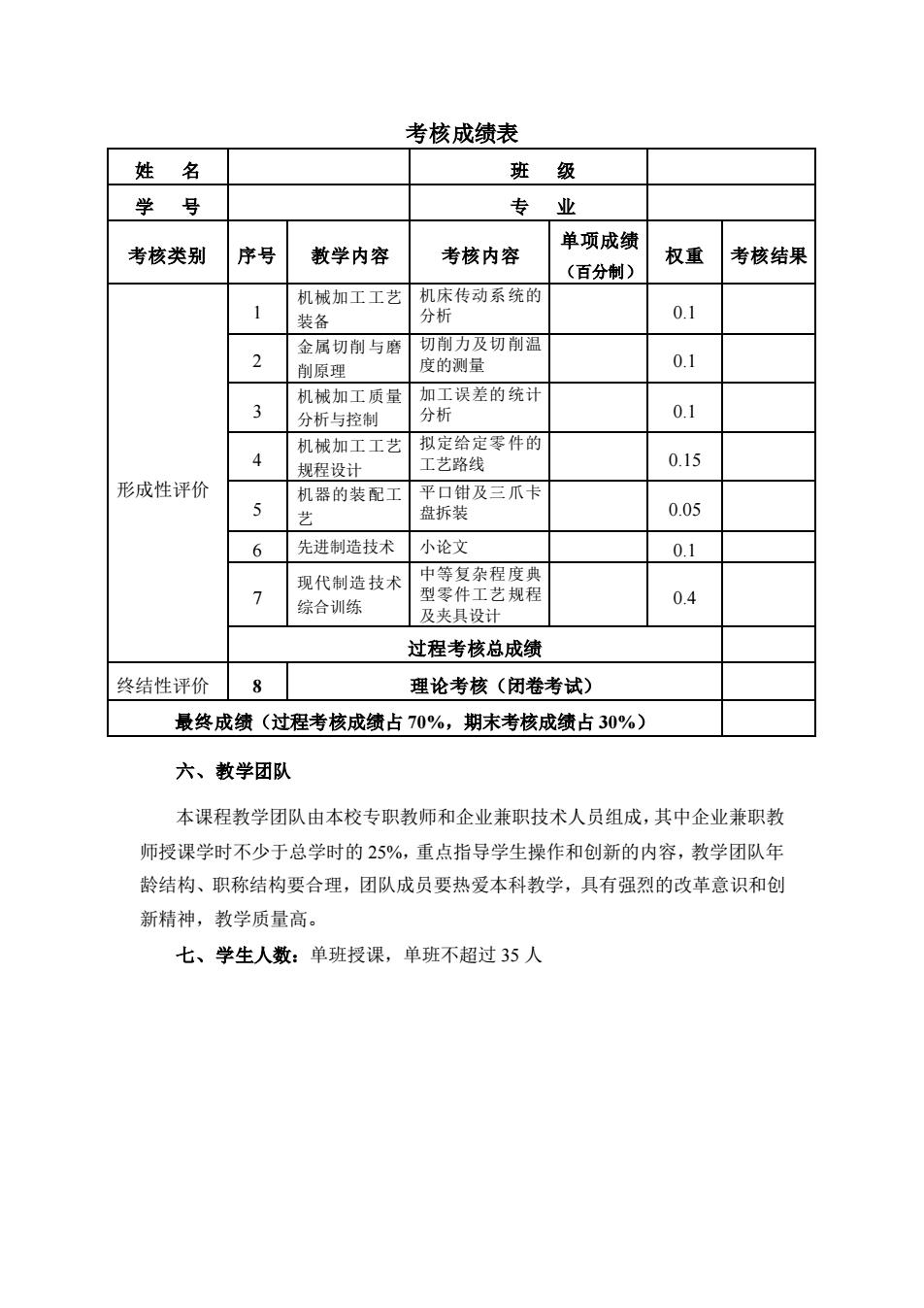

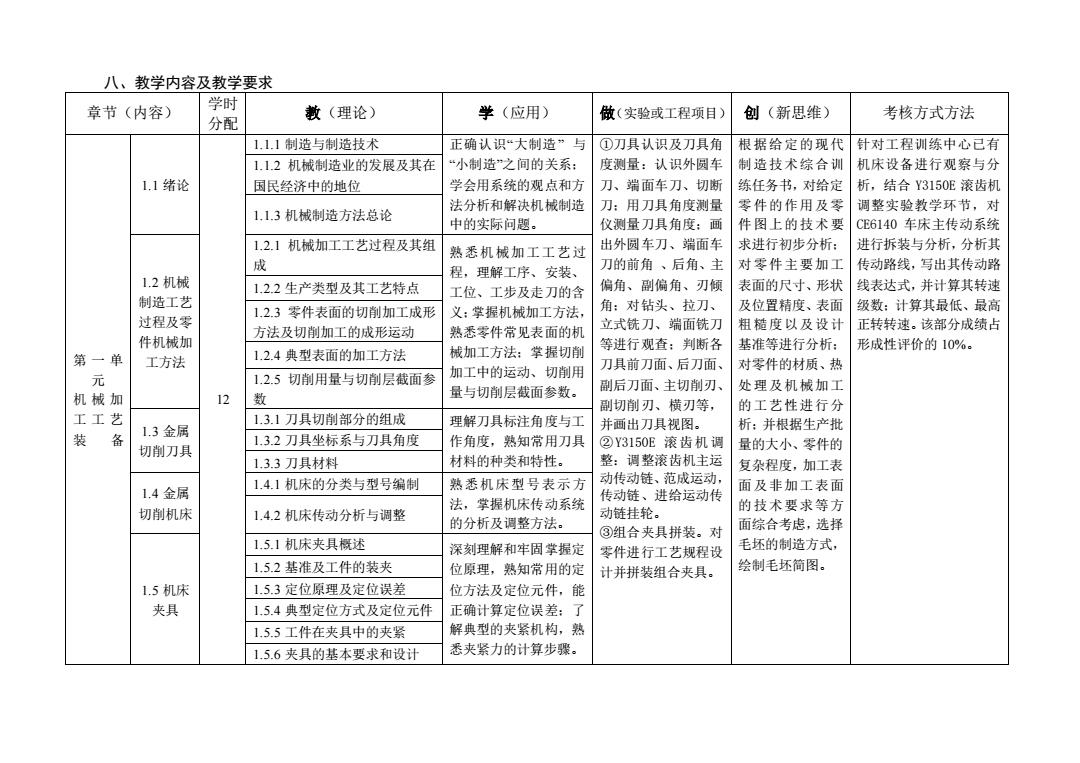

八、教学内容及教学要求 章节(内容) 学时 分配 敢(理论) 学(应用) 做(实验或工程项目) 创(新思维) 考核方式方法 1.1.1制造与制造技术 正确认识“大制造”与 ①刀具认识及刀具角 根据给定的现代 针对工程训练中心已有 1.1.2机械制造业的发展及其在 “小制造”之间的关系: 度测量:认识外圆车 制造技术综合训 机床设备进行观察与分 1.1绪论 国民经济中的地位 学会用系统的观点和方 刀、端面车刀、切断 练任务书,对给定 析,结合Y3150E滚齿机 刀:用刀具角度测量 零件的作用及委 1.1.3机械制造方法总论 法分析和解决机械制造 调整实验教学环节,对 中的实际问题。 仪测量刀具角度:画 件图上的技术要 CE6140车床主传动系统 1.2.1机械加工工艺过程及其组 熟悉机械加工工艺过 出外圆车刀、端面车 求进行初步分析: 进行拆装与分析,分析其 成 1.2机械 程,理解工序、安装、 刀的前角、后角、主 对零件主要加工 传动路线,写出其传动路 1.2.2生产类型及其工艺特点 工位、工步及走刀的含 偏角、副偏角、刃倾 表面的尺寸、形状 线表达式,并计算其转速 制造工艺 过程及零 1.2.3零件表面的切削加工成形 义:掌握机械加工方法 角:对钻头、拉刀、 及位置精度、表面 级数:计算其最低、最高 方法及切削加工的成形运动 件机械加 熟悉零件常见表面的机 立式铣刀、端面铣刀 粗糙度以及设计 正转转速。该部分成绩占 城加工方法:掌握切削 等进行观查:判断各 基准等进行分析: 形成性评价的10%- 第一单 工方法 1.2.4典型表面的加工方法 加工中的运动、切削用 刀具前刀面、后刀面 对零件的材质、热 元 1.2.5切削用量与切削层截面参 副后刀面、主切削刃、 处理及机械加工 机械加 12 数 量与切削层截面参数。 副切削刃、横刃等, 的工艺性进行分 工工艺 1.3.1刀具切削部分的组成 理解刀具标注角度与工 并画出刀具视图。 析:并根据生产批 装 L.3金属 1.3.2刀具坐标系与刀具角度 作角度,熟知常用刀具 切削刀具 ②Y3150E滚齿机调 量的大小、零件的 1.33刀具材料 材料的种类和特性。 整:调整滚齿机主运 复杂程度,加工表 动传动链、范成运动, 1.4金属 1.4.1机床的分类与型号编制 熟悉机床型号表示方 面及非加工表面 法,掌握机床传动系统 传动链、进给运动传 切削机床 1.4.2机床传动分析与调整 动链挂轮。 的技术要求等方 的分析及调整方法。 ③组合夹具拼装。对 面综合考虑,选择 1.5.1机床夹具概述 深刻理解和牢固掌握定 零件进行工艺规程设 毛坯的制造方式, 1.5.2基准及工件的装夹 位原理,熟知常用的定 计并拼装组合夹具。 绘制毛坯简图。 1.5机床 1.5.3定位原理及定位误差 位方法及定位元件,能 夹具 1.5.4典型定位方式及定位元件 正确计算定位误差:了 1.5.5工件在夹具中的夹紧 解典型的夹紧机构,熟 1.5.6夹具的基本要求和设计 悉夹紧力的计算步骤

八、教学内容及教学要求 章节(内容) 学时 分配 教(理论) 学(应用) 做(实验或工程项目) 创(新思维) 考核方式方法 第一单 元 机械加 工工艺 装 备 1.1 绪论 12 1.1.1 制造与制造技术 正确认识“大制造” 与 “小制造”之间的关系; 学会用系统的观点和方 法分析和解决机械制造 中的实际问题。 ①刀具认识及刀具角 度测量:认识外圆车 刀、端面车刀、切断 刀;用刀具角度测量 仪测量刀具角度;画 出外圆车刀、端面车 刀的前角 、后角、主 偏角、副偏角、刃倾 角;对钻头、拉刀、 立式铣刀、端面铣刀 等进行观查;判断各 刀具前刀面、后刀面、 副后刀面、主切削刃、 副切削刃、横刃等, 并画出刀具视图。 ②Y3150E 滚齿机调 整:调整滚齿机主运 动传动链、范成运动, 传动链、进给运动传 动链挂轮。 ③组合夹具拼装。对 零件进行工艺规程设 计并拼装组合夹具。 根据给定的现代 制造技术综合训 练任务书,对给定 零件的作用及零 件图上的技术要 求进行初步分析; 对零件主要加工 表面的尺寸、形状 及位置精度、表面 粗糙度以及设计 基准等进行分析; 对零件的材质、热 处理及机械加工 的工艺性进行分 析;并根据生产批 量的大小、零件的 复杂程度,加工表 面及非加工表面 的技术要求等方 面综合考虑,选择 毛坯的制造方式, 绘制毛坯简图。 针对工程训练中心已有 机床设备进行观察与分 析,结合 Y3150E 滚齿机 调整实验教学环节,对 CE6140 车床主传动系统 进行拆装与分析,分析其 传动路线,写出其传动路 线表达式,并计算其转速 级数;计算其最低、最高 正转转速。该部分成绩占 形成性评价的 10%。 1.1.2 机械制造业的发展及其在 国民经济中的地位 1.1.3 机械制造方法总论 1.2 机械 制造工艺 过程及零 件机械加 工方法 1.2.1 机械加工工艺过程及其组 成 熟悉机械加工工艺过 程,理解工序、安装、 工位、工步及走刀的含 义;掌握机械加工方法, 熟悉零件常见表面的机 械加工方法;掌握切削 加工中的运动、切削用 量与切削层截面参数。 1.2.2 生产类型及其工艺特点 1.2.3 零件表面的切削加工成形 方法及切削加工的成形运动 1.2.4 典型表面的加工方法 1.2.5 切削用量与切削层截面参 数 1.3 金属 切削刀具 1.3.1 刀具切削部分的组成 理解刀具标注角度与工 作角度,熟知常用刀具 材料的种类和特性。 1.3.2 刀具坐标系与刀具角度 1.3.3 刀具材料 1.4 金属 切削机床 1.4.1 机床的分类与型号编制 熟悉机床型号表示方 法,掌握机床传动系统 的分析及调整方法。 1.4.2 机床传动分析与调整 1.5 机床 夹具 1.5.1 机床夹具概述 深刻理解和牢固掌握定 位原理,熟知常用的定 位方法及定位元件,能 正确计算定位误差;了 解典型的夹紧机构,熟 悉夹紧力的计算步骤。 1.5.2 基准及工件的装夹 1.5.3 定位原理及定位误差 1.5.4 典型定位方式及定位元件 1.5.5 工件在夹具中的夹紧 1.5.6 夹具的基本要求和设计