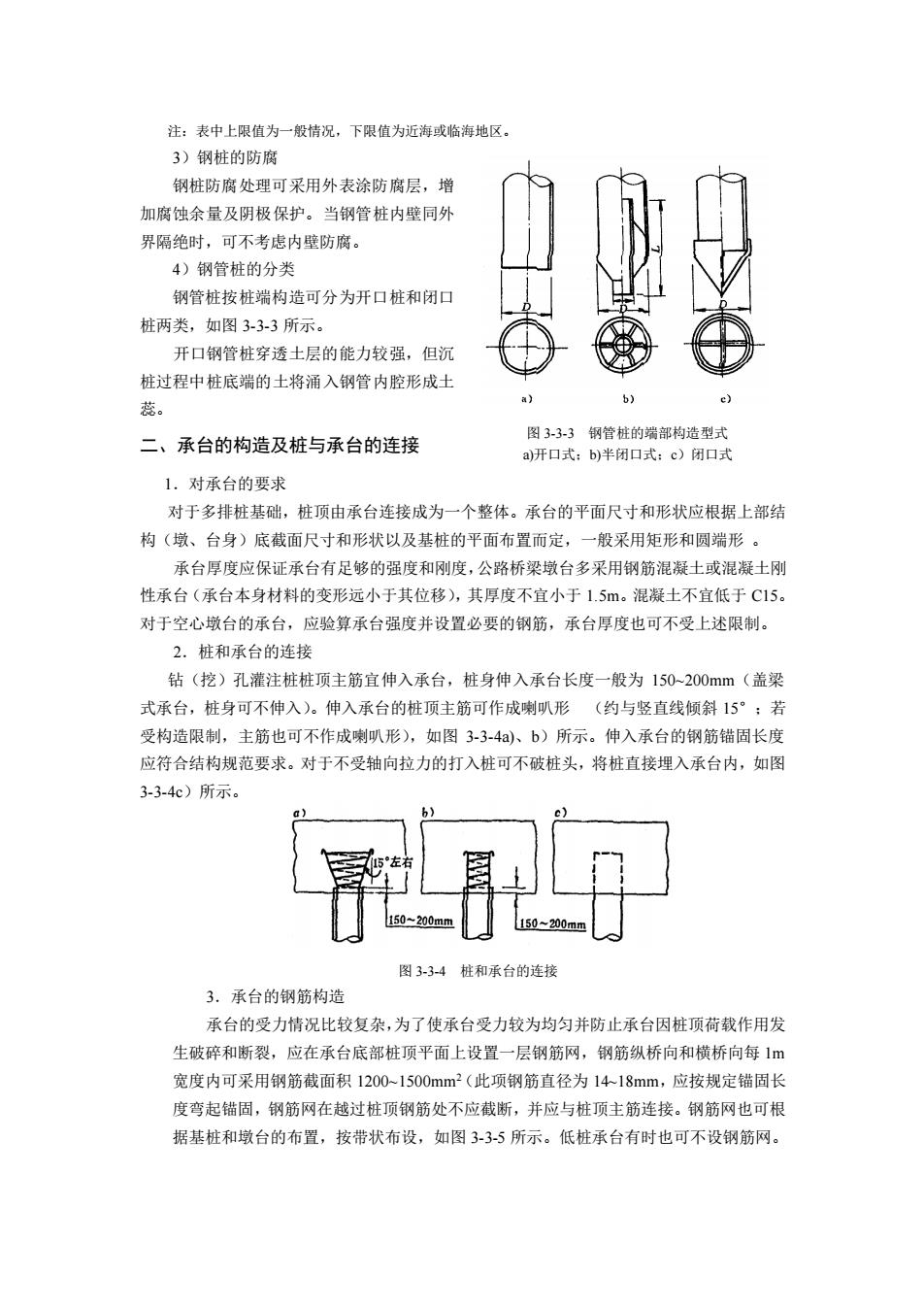

注:表中上限值为一般情况,下限值为近海或临海地区。 3)钢柱的防腐 钢桩防腐处理可采用外表涂防腐层,增 加腐蚀余量及阴极保护。当钢管桩内壁同外 界隔绝时,可不考虑内壁防腐。 4)钢管桩的分类 钢管桩按桩端构造可分为开口桩和闭口 桩两类,如图333所示。 开口钢管柱穿透土层的能力较强,但沉 桩过程中桩底端的土将涌入钢管内腔形成士 蕊。 b) e) 二、承台的构造及桩与承台的连接 图333钢管桩的端部构造型式 a)开口式:b)半闭口式:c)闭口式 1.对承台的要求 对于多排桩基础,桩项由承台连接成为一个整体。承台的平面尺寸和形状应根据上部结 构(墩、台身)底截面尺寸和形状以及基桩的平面布置而定, 一般采用矩形和圆端形。 承台厚度应保证承台有足够的强度和刚度,公路桥梁墩台多采用钢筋混凝土或混凝土刚 性承台(承台本身材料的变形远小于其位移),其厚度不宜小于1.5m。混凝士不宜低于C15 对于空心墩台的承台,应验算承台强度并设置必要的钢筋,承台厚度也可不受上述限制。 2.桩和承台的连接 钻(挖)孔灌注柱桩顶主筋宜伸入承台,桩身伸入承台长度一般为150-200mm(盖梁 式承台,桩身可不伸入)。伸入承台的桩项主筋可作成喇叭形(约与竖直线倾斜15°:若 受构造限制,主筋也可不作成喇叭形),如图334)、b)所示。伸入承台的钢筋错固长度 应符合结构规范要求。对于不受轴向拉力的打入桩可不破桩头,将桩直接埋入承台内,如图 3-3-4c)所示。 用 图3-34柱和承台的连接 3.承台的钢筋构造 承台的受力情况比较复杂,为了使承台受力较为均匀并防止承台因桩顶荷载作用发 生破碎和断裂,应在承台底部桩顶平面上设置一层钢筋网,钢筋纵桥向和横桥向每1m 宽度内可采用钢筋截面积1200-1500mm2(此项钢筋直径为1418mm,应按规定锚固长 度弯起锚固,钢筋网在越过桩顶钢筋处不应截晰,并应与桩项主筋连接。钢筋网也可根 据基柱和墩台的布置,按带状布设,如图3-35所示。低桩承台有时也可不设钢筋网

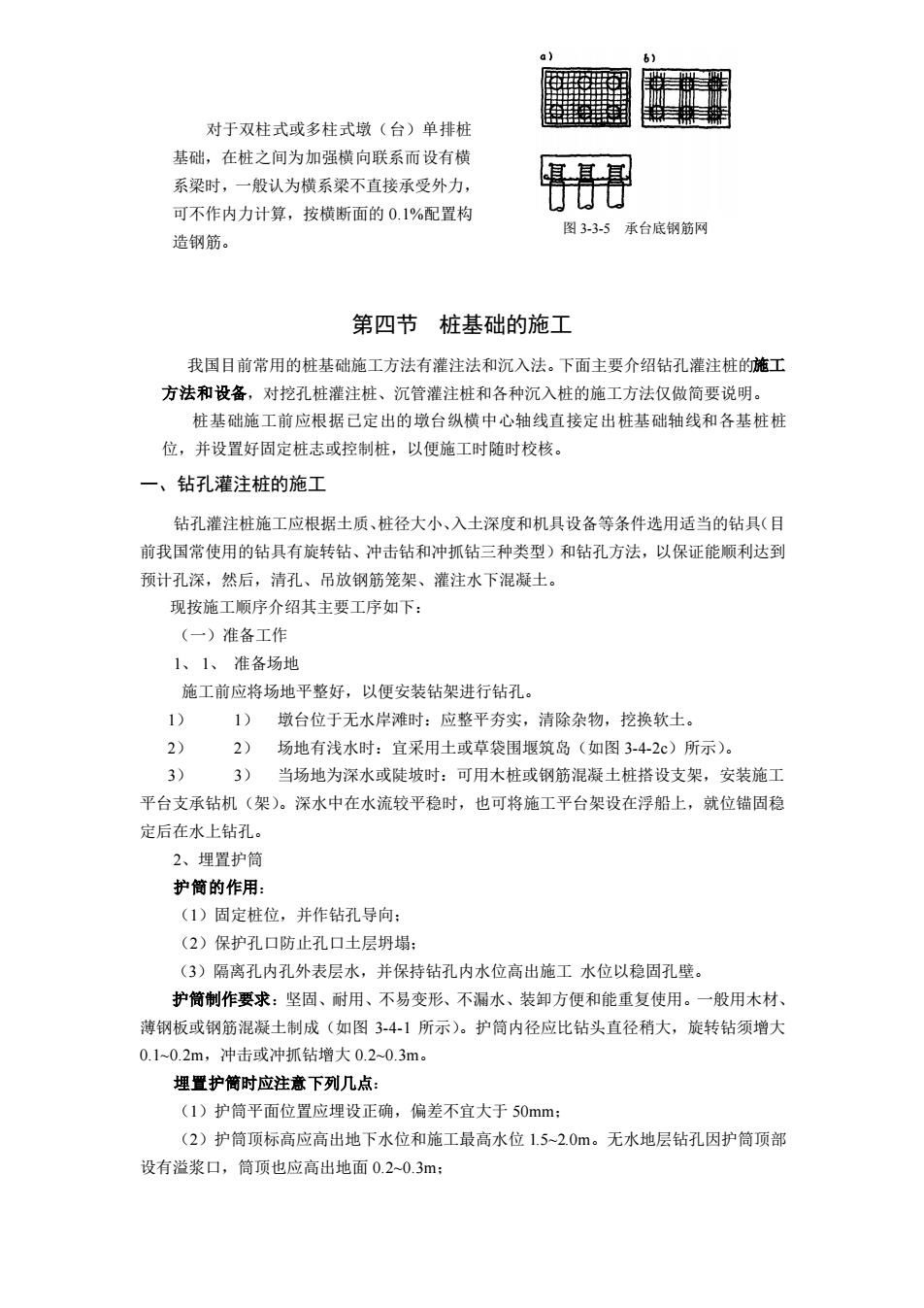

图 3-3-3 钢管桩的端部构造型式 a)开口式;b)半闭口式;c)闭口式 注:表中上限值为一般情况,下限值为近海或临海地区。 3)钢桩的防腐 钢桩防腐处理可采用外表涂防腐层,增 加腐蚀余量及阴极保护。当钢管桩内壁同外 界隔绝时,可不考虑内壁防腐。 4)钢管桩的分类 钢管桩按桩端构造可分为开口桩和闭口 桩两类,如图 3-3-3 所示。 开口钢管桩穿透土层的能力较强,但沉 桩过程中桩底端的土将涌入钢管内腔形成土 蕊。 二、承台的构造及桩与承台的连接 1.对承台的要求 对于多排桩基础,桩顶由承台连接成为一个整体。承台的平面尺寸和形状应根据上部结 构(墩、台身)底截面尺寸和形状以及基桩的平面布置而定,一般采用矩形和圆端形 。 承台厚度应保证承台有足够的强度和刚度,公路桥梁墩台多采用钢筋混凝土或混凝土刚 性承台(承台本身材料的变形远小于其位移),其厚度不宜小于 1.5m。混凝土不宜低于 C15。 对于空心墩台的承台,应验算承台强度并设置必要的钢筋,承台厚度也可不受上述限制。 2.桩和承台的连接 钻(挖)孔灌注桩桩顶主筋宜伸入承台,桩身伸入承台长度一般为 150~200mm(盖梁 式承台,桩身可不伸入)。伸入承台的桩顶主筋可作成喇叭形 (约与竖直线倾斜 15°;若 受构造限制,主筋也可不作成喇叭形),如图 3-3-4a)、b)所示。伸入承台的钢筋锚固长度 应符合结构规范要求。对于不受轴向拉力的打入桩可不破桩头,将桩直接埋入承台内,如图 3-3-4c)所示。 图 3-3-4 桩和承台的连接 3.承台的钢筋构造 承台的受力情况比较复杂,为了使承台受力较为均匀并防止承台因桩顶荷载作用发 生破碎和断裂,应在承台底部桩顶平面上设置一层钢筋网,钢筋纵桥向和横桥向每 1m 宽度内可采用钢筋截面积 1200~1500mm2(此项钢筋直径为 14~18mm,应按规定锚固长 度弯起锚固,钢筋网在越过桩顶钢筋处不应截断,并应与桩顶主筋连接。钢筋网也可根 据基桩和墩台的布置,按带状布设,如图 3-3-5 所示。低桩承台有时也可不设钢筋网

对于双柱式或多柱式墩(台)单排桩 基础,在桩之间为加强横向联系而设有横 系梁时,一般认为横系梁不直接承受外力, 可不作内力计算,按横断面的0.1%配置构 UU 造钢筋。 图3-35承台底钢筋网 第四节桩基础的施工 我国目前常用的桩基础施工方法有灌注法和沉入法。下面主要介绍钻孔灌注桩的施工 方法和设备,对挖孔桩灌注桩、沉管灌注桩和各种沉入桩的施工方法仅做简要说明。 桩基础施工前应根据已定出的墩台纵横中心轴线直接定出桩基础轴线和各基桩桩 位,并设置好固定桩志或控制桩,以便施工时随时校核。 一、钻孔灌注桩的施工 钻孔灌注桩施工应根据士质、桩径大小、入土深度和机具设备等条件选用适当的钻具(目 前我国常使用的钻具有旋转钻、冲击钻和冲抓钻三种类型)和钻孔方法,以保证能顺利达到 预计孔深,然后,清孔、吊放钢筋笼架、灌注水下混凝土。 现按施工顺序介绍其主要工序如下: (一)准各工作 1、1、准备场地 施工前应将场地平整好,以傅安转钻架排行钻孔。 1)墩台位于无水岸难时:应整平夯实,清除杂物,挖换软土。 2) 2)场地有浅水时:宜采用土或草袋围堰筑岛(如图342c)所示)。 3)当场地为深水或陡坡时:可用木桩或钢筋混凝土桩搭设支架,安装施工 平台支承钻机(架)。深水中在水流较平稳时,也可将施工平台架设在浮船上,就位错固稳 定后在水上钻孔。 2、埋置护筒 护筒的作用: (1)固定桩位,并作钻孔导向 (2)保护孔口防止孔口土层坍塌: (3)隔离孔内孔外表层水,并保持钻孔内水位高出施工水位以稳周孔壁 护筒制作要求:坚固、耐用、不易变形、不漏水、装卸方便和能重复使用。一般用木材、 薄钢板或钢筋混凝土制成(如图34-1所示)。护筒内径应比钻头直径稍大,旋转钻须增大 0.1-0.2m,冲击或冲抓钻增大0.20.3m。 埋置护简时应注意下列几点: (1)护筒平面位置应埋设正确,偏差不宜大于50mm: (2)护筒顶标高应高出地下水位和施工最高水位1.5-20m。无水地层钻孔因护筒顶部 设有溢浆口,筒顶也应高出地面0.2~0.3m:

图 3-3-5 承台底钢筋网 对于双柱式或多柱式墩(台)单排桩 基础,在桩之间为加强横向联系而设有横 系梁时,一般认为横系梁不直接承受外力, 可不作内力计算,按横断面的 0.1%配置构 造钢筋。 第四节 桩基础的施工 我国目前常用的桩基础施工方法有灌注法和沉入法。下面主要介绍钻孔灌注桩的施工 方法和设备,对挖孔桩灌注桩、沉管灌注桩和各种沉入桩的施工方法仅做简要说明。 桩基础施工前应根据已定出的墩台纵横中心轴线直接定出桩基础轴线和各基桩桩 位,并设置好固定桩志或控制桩,以便施工时随时校核。 一、钻孔灌注桩的施工 钻孔灌注桩施工应根据土质、桩径大小、入土深度和机具设备等条件选用适当的钻具(目 前我国常使用的钻具有旋转钻、冲击钻和冲抓钻三种类型)和钻孔方法,以保证能顺利达到 预计孔深,然后,清孔、吊放钢筋笼架、灌注水下混凝土。 现按施工顺序介绍其主要工序如下: (一)准备工作 1、 1、 准备场地 施工前应将场地平整好,以便安装钻架进行钻孔。 1) 1) 墩台位于无水岸滩时:应整平夯实,清除杂物,挖换软土。 2) 2) 场地有浅水时:宜采用土或草袋围堰筑岛(如图 3-4-2c)所示)。 3) 3) 当场地为深水或陡坡时:可用木桩或钢筋混凝土桩搭设支架,安装施工 平台支承钻机(架)。深水中在水流较平稳时,也可将施工平台架设在浮船上,就位锚固稳 定后在水上钻孔。 2、埋置护筒 护筒的作用: (1)固定桩位,并作钻孔导向; (2)保护孔口防止孔口土层坍塌; (3)隔离孔内孔外表层水,并保持钻孔内水位高出施工 水位以稳固孔壁。 护筒制作要求:坚固、耐用、不易变形、不漏水、装卸方便和能重复使用。一般用木材、 薄钢板或钢筋混凝土制成(如图 3-4-1 所示)。护筒内径应比钻头直径稍大,旋转钻须增大 0.1~0.2m,冲击或冲抓钻增大 0.2~0.3m。 埋置护筒时应注意下列几点: (1)护筒平面位置应埋设正确,偏差不宜大于 50mm; (2)护筒顶标高应高出地下水位和施工最高水位 1.5~2.0m。无水地层钻孔因护筒顶部 设有溢浆口,筒顶也应高出地面 0.2~0.3m;

(3)护筒底应低于施工最低水位(一般低于0.0.3m即可)。深水下沉埋设的护筒应 沿导向架借自重、射水、震动或锤击等方法将护筒下沉至稳定深度,入土深度粘性土应达到 0.5-1m,砂性土则为34m: (4)下埋式及上埋式护筒挖坑不宜太大(一般比护筒直径大1.0-0.6m),护筒四周应 夯填密实的粘土,护筒底应埋置在稳固的粘土层中,否则也应换填粘土并夯密实,其厚度 般为0.50m。 3、制备泥浆 泥浆在钻孔中的作用是; (1)在孔内产生较大的静水压力,可防止坍孔。 (2)泥浆向孔外土层渗漏,在钻讲过程中,由于粘头的活动。孔壁表面形成一层胶泥 具有护壁作用,同时将孔内外水流切断,能稳定孔内水位: (3)泥浆比重大,具有挟带钻渣的作用,利于钻渣的排出。 (4)此外,还有冷却机具和切士润滑作用,降低钻具磨损和发热程度。 因此在钻孔过程中孔内应保持一定稠度的泥浆,一般比重以1.1~1.3为宜,在冲击钻进 大卵石层时可用1.4以上,粘度为20s,含砂率小于6%。在较好的粘性土层中钻孔,也可灌 入清水,使钻孔内自造泥浆,达到固壁效果。调制泥浆的粘土塑性指数不宜小于15。 4、安装钻机或钻架 钻架是钻孔、吊放钢筋笼、灌注混凝土的支架。我国生产的定型旋转钻机和冲击钻机都 附有定型钻架,其他常用的还有木制的和钢制的四脚架(图343)、三脚架或人字扒杆。 在钻孔过程中,成孔中心必须对准桩位中心,钻机(架)必须保持平稳,不发生位移、 倾斜和沉陷。钻机(架)安装就位时,应详细测量,底座应用枕木垫实塞紧,顶端应用缆风 绳固定平稳,并在钻进过程中经常检查。 第5、6课时 复习:回顾上次课讲的主要内容。包括:桩与桩基础的构造以及钻孔灌注桩施工的准备 工作。强调钻孔灌注桩施工的重要性,进入钻孔灌注桩施工的第二工序。 (二)钻孔 1、钻孔方法和钻具 (1)旋转钻进成孔利用钻具的旋转切削土体钻进,并同时采用循环泥浆的方法护 壁排渣。我国现用旋转钻机按泥浆循环的程序不同分为正循环和反循环两种。所谓正循环即 在钻进的同时,泥浆泵将泥浆压进泥浆笼头,通过钻杆中心从钻头喷入钻孔内,泥浆挟带钻 渣沿钻孔上升,从护筒顶部排浆孔排出至沉淀池,钻渣在此沉淀而泥浆仍进入泥浆池循环使 用,如图344所示

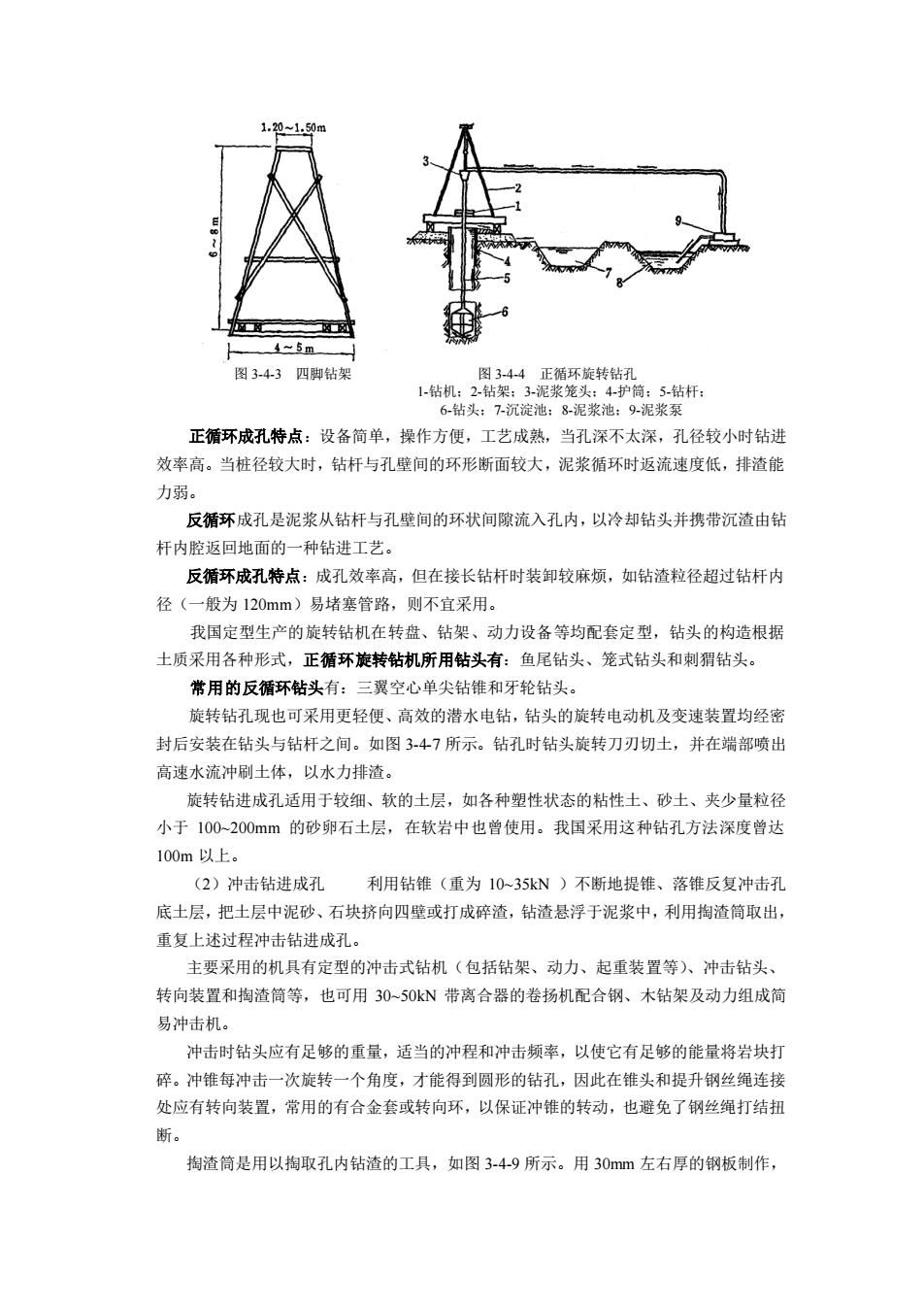

(3)护筒底应低于施工最低水位(一般低于 0.1~0.3m 即可)。深水下沉埋设的护筒应 沿导向架借自重、射水、震动或锤击等方法将护筒下沉至稳定深度,入土深度粘性土应达到 0.5~1m,砂性土则为 3~4m; (4)下埋式及上埋式护筒挖坑不宜太大(一般比护筒直径大 1.0~0.6m),护筒四周应 夯填密实的粘土,护筒底应埋置在稳固的粘土层中,否则也应换填粘土并夯密实,其厚度一 般为 0.50m。 3、制备泥浆 泥浆在钻孔中的作用是: (1)在孔内产生较大的静水压力,可防止坍孔。 (2)泥浆向孔外土层渗漏,在钻进过程中,由于钻头的活动,孔壁表面形成一层胶泥, 具有护壁作用,同时将孔内外水流切断,能稳定孔内水位; (3)泥浆比重大,具有挟带钻渣的作用,利于钻渣的排出。 (4)此外,还有冷却机具和切土润滑作用,降低钻具磨损和发热程度。 因此在钻孔过程中孔内应保持一定稠度的泥浆,一般比重以 1.1~1.3 为宜,在冲击钻进 大卵石层时可用 1.4 以上,粘度为 20s,含砂率小于 6%。在较好的粘性土层中钻孔,也可灌 入清水,使钻孔内自造泥浆,达到固壁效果。调制泥浆的粘土塑性指数不宜小于 15。 4、安装钻机或钻架 钻架是钻孔、吊放钢筋笼、灌注混凝土的支架。我国生产的定型旋转钻机和冲击钻机都 附有定型钻架,其他常用的还有木制的和钢制的四脚架(图 3-4-3)、三脚架或人字扒杆。 在钻孔过程中,成孔中心必须对准桩位中心,钻机(架)必须保持平稳,不发生位移、 倾斜和沉陷。钻机(架)安装就位时,应详细测量,底座应用枕木垫实塞紧,顶端应用缆风 绳固定平稳,并在钻进过程中经常检查。 第 5、6 课时 复习:回顾上次课讲的主要内容。包括:桩与桩基础的构造以及钻孔灌注桩施工的准备 工作。强调钻孔灌注桩施工的重要性,进入钻孔灌注桩施工的第二工序。 (二)钻孔 1、钻孔方法和钻具 (1)旋转钻进成孔 利用钻具的旋转切削土体钻进,并同时采用循环泥浆的方法护 壁排渣。我国现用旋转钻机按泥浆循环的程序不同分为正循环和反循环两种。所谓正循环即 在钻进的同时,泥浆泵将泥浆压进泥浆笼头,通过钻杆中心从钻头喷入钻孔内,泥浆挟带钻 渣沿钻孔上升,从护筒顶部排浆孔排出至沉淀池,钻渣在此沉淀而泥浆仍进入泥浆池循环使 用,如图 3-4-4 所示

4~5m 图3-43四胸钻架 6-钻头:7-沉淀池:8-泥浆池:9-泥浆泉 正循环成孔特点:设各简单,操作方便,工艺成孰,当孔深不太深,孔径较小时钻讲 效率高。当桩径较大时,钻杆与孔壁间的环形断面较大,泥浆循环时返流速度低,排渣能 力弱。 反循环成孔是泥浆从钻杆与孔壁间的环状间隙流入孔内,以冷却钻头并携带沉渣由钻 杆内腔返回地面的一种钻进工艺。 反循环成孔特点:成孔效率高,但在接长钻杆时装卸较麻顿,如钻渣粒径超过钻杆内 径(一般为120mm)易堵塞管路,则不宜采用。 我国定型生产的旋转钻机在转盘、钻架、动力设备等均配套定型,钻头的构造根据 土质采用各种形式,正循环旋转钻机所用钻头有:鱼尾钻头、笼式钻头和刺猬钻头。 常用的反循环钻头有:三翼空心单尖钻锥和牙轮钻头。 旋转钻孔现也可采用更轻便、高效的潜水电钻,钻头的旋转电动机及变速装置均经密 封后安装在钻头与钻杆之间。如图347所示。钻孔时钻头旋转刀刃切土,并在端部喷出 高速水流冲刷土体,以水力排渣 旋转钻进成孔适用于较细、软的土层,如各种塑性状态的粘性士、砂士、夹少量粒径 小于100-200mm的砂卵石土层,在软岩中也曾使用。我国采用这种钻孔方法深度曾达 100m以上。 (2)冲击钻进成孔 利用钻锥(重为10~35kN)不断地提锥、落锥反复冲击孔 底土层,把士层中泥砂、石块挤向四壁或打成碎渣,钻渣悬浮于泥浆中,利用掏渣筒取出, 重复上述过程冲击钻进成孔。 主要采用的机具有定型的冲击式钻机(包括钻架、动力、起重装置等)、冲击钻头、 转向装置和掏渣筒等,也可用30~50kN带离合器的卷扬机配合钢、木钻架及动力组成简 易冲击机。 冲击时钻头应有足够的重量,适当的冲程和冲击频率,以使它有足够的能量将岩块打 碎。冲锥每冲击一次旋转一个角度,才能得到圆形的钻孔,因此在维头和提升钢丝绳连接 处应有转向装置,常用的有合金套或转向环,以保证冲锥的转动,也避免了钢丝绳打结扭 掏渣筒是用以掏取孔内钻渣的工具,如图3-4-9所示。用30m左右厚的钢板制作

图 3-4-3 四脚钻架 图 3-4-4 正循环旋转钻孔 1-钻机;2-钻架;3-泥浆笼头;4-护筒;5-钻杆; 6-钻头;7-沉淀池;8-泥浆池;9-泥浆泵 正循环成孔特点:设备简单,操作方便,工艺成熟,当孔深不太深,孔径较小时钻进 效率高。当桩径较大时,钻杆与孔壁间的环形断面较大,泥浆循环时返流速度低,排渣能 力弱。 反循环成孔是泥浆从钻杆与孔壁间的环状间隙流入孔内,以冷却钻头并携带沉渣由钻 杆内腔返回地面的一种钻进工艺。 反循环成孔特点:成孔效率高,但在接长钻杆时装卸较麻烦,如钻渣粒径超过钻杆内 径(一般为 120mm)易堵塞管路,则不宜采用。 我国定型生产的旋转钻机在转盘、钻架、动力设备等均配套定型,钻头的构造根据 土质采用各种形式,正循环旋转钻机所用钻头有:鱼尾钻头、笼式钻头和刺猬钻头。 常用的反循环钻头有:三翼空心单尖钻锥和牙轮钻头。 旋转钻孔现也可采用更轻便、高效的潜水电钻,钻头的旋转电动机及变速装置均经密 封后安装在钻头与钻杆之间。如图 3-4-7 所示。钻孔时钻头旋转刀刃切土,并在端部喷出 高速水流冲刷土体,以水力排渣。 旋转钻进成孔适用于较细、软的土层,如各种塑性状态的粘性土、砂土、夹少量粒径 小于 100~200mm 的砂卵石土层,在软岩中也曾使用。我国采用这种钻孔方法深度曾达 100m 以上。 (2)冲击钻进成孔 利用钻锥(重为 10~35kN )不断地提锥、落锥反复冲击孔 底土层,把土层中泥砂、石块挤向四壁或打成碎渣,钻渣悬浮于泥浆中,利用掏渣筒取出, 重复上述过程冲击钻进成孔。 主要采用的机具有定型的冲击式钻机(包括钻架、动力、起重装置等)、冲击钻头、 转向装置和掏渣筒等,也可用 30~50kN 带离合器的卷扬机配合钢、木钻架及动力组成简 易冲击机。 冲击时钻头应有足够的重量,适当的冲程和冲击频率,以使它有足够的能量将岩块打 碎。冲锥每冲击一次旋转一个角度,才能得到圆形的钻孔,因此在锥头和提升钢丝绳连接 处应有转向装置,常用的有合金套或转向环,以保证冲锥的转动,也避免了钢丝绳打结扭 断。 掏渣筒是用以掏取孔内钻渣的工具,如图 3-4-9 所示。用 30mm 左右厚的钢板制作