(3)拉伸式样。 按照国家标准GB228/T一2002《金属材料室温拉伸试验方法》,金属拉伸试样的形状分为圆 形截面试样和矩形截面试样。如图11所示,圆形截面试样和矩形截面试样均由实验段、过渡段 和夹持段三部分组成。实验段的长度1称为试样的标距,为比较不同粗细的试样在拉断后试验段 的变形程度,试样的标距1与横截面面积A之间的比例加以规定。圆形截面试样通常取1=10或 1=5d,矩形截面试样通常取1=11.3A或1=5.65√A,其中,前者称为长比例试样,后者称为 短比例试样。过渡段以圆弧与试验段部分光滑地连接,以降低应力集中对实验的影响。夹持部 分稍大,其形状和尺寸根据试样大小、材料特性、试验目的以及万能试验机的夹具结构进行设 计。 (a)圆形截面试样 (b)矩形截面试样 图11拉伸试样 (a)圆柱体试样 d (b)正方形柱体试样 图1-2压缩试样 11

11 (3) 拉伸式样。 按照国家标准 GB228/T—2002《金属材料室温拉伸试验方法》,金属拉伸试样的形状分为圆 形截面试样和矩形截面试样。如图 1-1 所示,圆形截面试样和矩形截面试样均由实验段、过渡段 和夹持段三部分组成。实验段的长度 l 称为试样的标距,为比较不同粗细的试样在拉断后试验段 的变形程度,试样的标距 l 与横截面面积 A 之间的比例加以规定。圆形截面试样通常取 l d 10 或 l d 5 ,矩形截面试样通常取 l A 11.3 或 l A 5.65 ,其中,前者称为长比例试样,后者称为 短比例试样。过渡段以圆弧与试验段部分光滑地连接,以降低应力集中对实验的影响。夹持部 分稍大,其形状和尺寸根据试样大小、材料特性、试验目的以及万能试验机的夹具结构进行设 计。 图 1-1 拉伸试样 图 1-2 压缩试样 R d l (a)圆形截面试样 R l (b)矩形截面试样 d l l d d (a)圆柱体试样 (b)正方形柱体试样

(4)压缩式样 按照国家标准GB228/T一2002《金属材料室温拉伸试验方法》,金属压缩试样的形状通常 采用圆柱体试样、正方形柱体试样。如图12所示。一般规定:1=(1-3)d,以避免试样在实 验过程中被压弯。 4。实践步骤或环节 拉伸实验 (1)试验机准备。按照试验机操作规程给试验机空载荷运行,检查设备工作。 (2)试件的尺寸测量。在标距两端及中部三个位置上,沿互相垂直的方向,测量试件 直径,以其最小值计算强度和断面收缩率:低碳钢试样还要测量标距长度,用于 计算延伸率。 (3)按照不同材质试样在控制电脑上合理选择加载速度,并设定本次实验项目名。 (4)安装试件,加载实验。 (5)试件拉断后,在控制电脑上读取屈服荷载乃,最大载荷P。 (6)取下试件,将试验机恢复原状。观察试件并测量有关数据。 压缩实验 (1)试验机准备。根据估算的最大载荷,选择合适的示力度盘(量程)和相应的摆锤, 并按相应的操作规程进行操作。 (2)测量试件的直径和高度。测量试件两端及中部三处的截面直径,取三处中最小一 处的平均直径计算横截面面积。 (3)将试件放在试验机活动台支撑板中心处。 (4)开动试验机,使活动台上升,将试件缓慢均匀加载至试件破坏为止,记录最大载 荷R (5)取出试件,将试验机恢复原状,观察试件。 5.教学方式 教师现场指导,学生分组实验。 6.考核要求 规范完成实验步骤,真实记录实验数据,认真完成实验报告。 7.实践教学报告要求 ()依照真实记录的实验数据,完成数据分析 12

12 (4) 压缩式样 按照国家标准 GB228/T—2002《金属材料 室温拉伸试验方法》,金属压缩试样的形状通常 采用圆柱体试样、正方形柱体试样。如图 1-2 所示。一般规定: l d 1 ~ 3 ,以避免试样在实 验过程中被压弯。 4. 实践步骤或环节 拉伸实验 (1) 试验机准备。按照试验机操作规程给试验机空载荷运行,检查设备工作。 (2) 试件的尺寸测量。在标距两端及中部三个位置上,沿互相垂直的方向,测量试件 直径,以其最小值计算强度和断面收缩率;低碳钢试样还要测量标距长度,用于 计算延伸率。 (3) 按照不同材质试样在控制电脑上合理选择加载速度,并设定本次实验项目名。 (4) 安装试件,加载实验。 (5) 试件拉断后,在控制电脑上读取屈服荷载 P s ,最大载荷 Pb 。 (6) 取下试件,将试验机恢复原状。观察试件并测量有关数据。 压缩实验 (1) 试验机准备。根据估算的最大载荷,选择合适的示力度盘(量程)和相应的摆锤, 并按相应的操作规程进行操作。 (2) 测量试件的直径和高度。测量试件两端及中部三处的截面直径,取三处中最小一 处的平均直径计算横截面面积。 (3) 将试件放在试验机活动台支撑板中心处。 (4) 开动试验机,使活动台上升,将试件缓慢均匀加载至试件破坏为止,记录最大载 荷 Pbc 。 (5) 取出试件,将试验机恢复原状,观察试件。 5. 教学方式 教师现场指导,学生分组实验。 6. 考核要求 规范完成实验步骤,真实记录实验数据,认真完成实验报告。 7. 实践教学报告要求 (1) 依照真实记录的实验数据,完成数据分析;

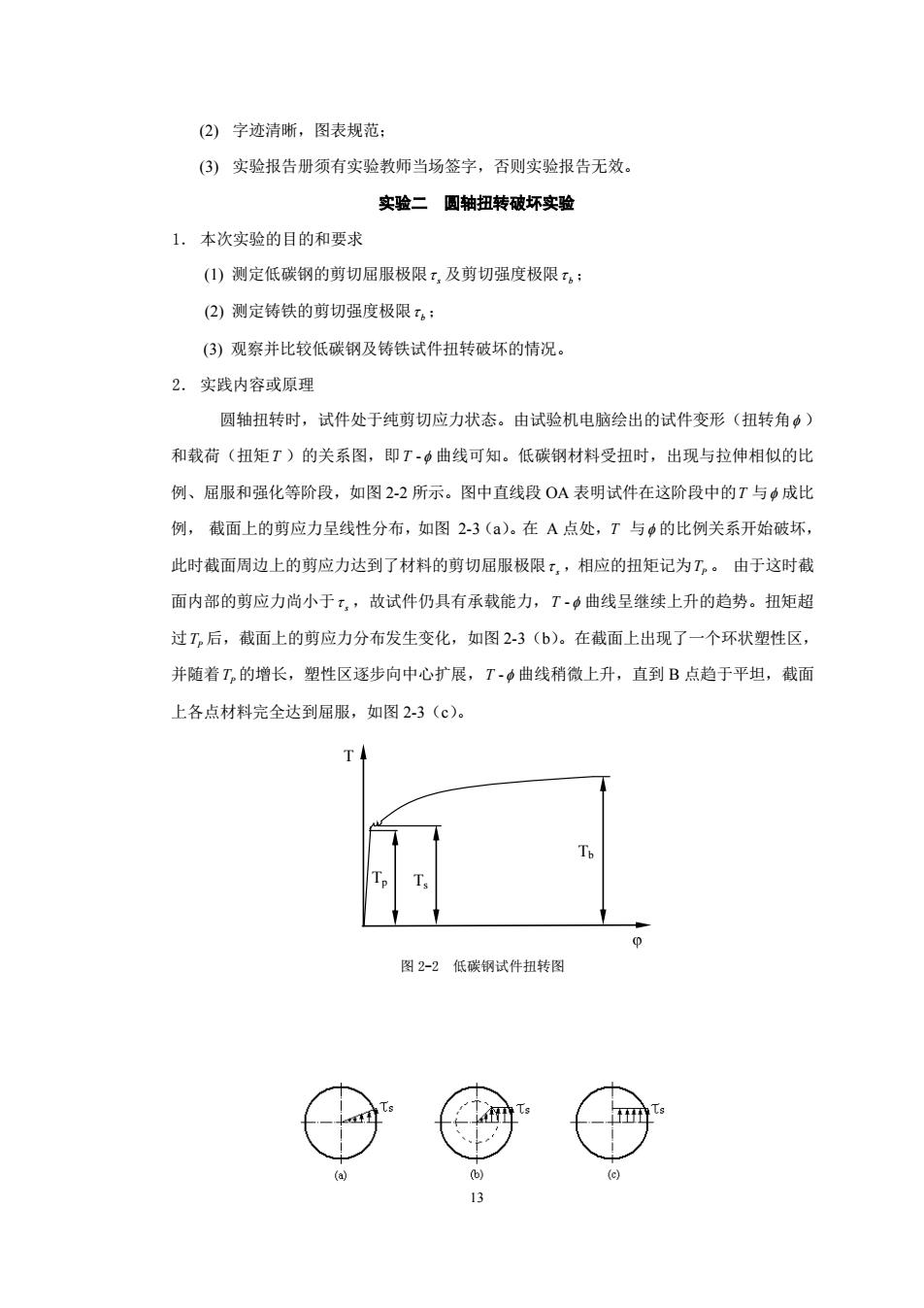

(2)字迹清晰,图表规范: (③)实验报告册须有实验教师当场签字,否则实验报告无效。 实验二圆轴扭转破坏实验 1.本次实验的目的和要求 ()测定低碳钢的剪切屈服极限工,及剪切强度极限x。: (2)测定铸铁的剪切强度极限4: (3)观察并比较低碳钢及铸铁试件扭转破坏的情况。 2。实践内容或原理 圆轴扭转时,试件处于纯剪切应力状态。由试验机电脑绘出的试件变形(扭转角) 和载荷(扭矩T)的关系图,即T··曲线可知。低碳钢材料受扭时,出现与拉伸相似的比 例、屈服和强化等阶段,如图2-2所示。图中直线段OA表明试件在这阶段中的T与·成比 例,截面上的剪应力呈线性分布,如图2-3(a)。在A点处,T与的比例关系开始破坏 此时截面周边上的剪应力达到了材料的剪切屈服极限τ,相应的扭矩记为了,。由于这时截 面内部的剪应力尚小于?,故试件仍具有承载能力,T~中曲线呈继续上升的趋势。扭矩超 过工后,截面上的剪应力分布发生变化,如图2-3(b)。在截面上出现了一个环状塑性区, 并随若T的增长,塑性区逐步向中心扩展,T-◆曲线稍微上升,直到B点趋于平坦,截面 上各点材料完全达到屈服,如图23(c)。 图2-2低碳钢试件扭转图

13 (2) 字迹清晰,图表规范; (3) 实验报告册须有实验教师当场签字,否则实验报告无效。 实验二 圆轴扭转破坏实验 1. 本次实验的目的和要求 (1) 测定低碳钢的剪切屈服极限 s 及剪切强度极限 b ; (2) 测定铸铁的剪切强度极限 b ; (3) 观察并比较低碳钢及铸铁试件扭转破坏的情况。 2. 实践内容或原理 圆轴扭转时,试件处于纯剪切应力状态。由试验机电脑绘出的试件变形(扭转角 ) 和载荷(扭矩 T )的关系图,即 T - 曲线可知。低碳钢材料受扭时,出现与拉伸相似的比 例、屈服和强化等阶段,如图 2-2 所示。图中直线段 OA 表明试件在这阶段中的 T 与 成比 例, 截面上的剪应力呈线性分布,如图 2-3(a)。在 A 点处, T 与 的比例关系开始破坏, 此时截面周边上的剪应力达到了材料的剪切屈服极限 s ,相应的扭矩记为 TP 。 由于这时截 面内部的剪应力尚小于 s ,故试件仍具有承载能力, T - 曲线呈继续上升的趋势。扭矩超 过 TP 后,截面上的剪应力分布发生变化,如图 2-3(b)。在截面上出现了一个环状塑性区, 并随着 TP 的增长,塑性区逐步向中心扩展, T - 曲线稍微上升,直到 B 点趋于平坦,截面 上各点材料完全达到屈服,如图 2-3(c)。 Tp Ts Tb T 图 2-2 低碳钢试件扭转图 图 2-2 低碳钢试件扭转图

TsT, I>T>T T=Ts 图23截面上剪应力分布图 根据弹塑性理论并考虑静力平衡条件,可以求得,与T,的关系为: T=∫pr.dA 将式中dA用环状面积元素2pdp表示,则有 2mdo 故剪切屈服极限为 (2-1) 式中%一花是试件的抗扭截面系数。 若继续给试件加载,试件再继续变形,材料进一步强化。当达到T~·曲线上的C点时, 试件被剪断。与公式(2-1)相似,可得剪切强度极限为 (2-2) 铸铁的T-中曲线如图2-4所示。从开始受扭直到破坏,近似为一直线,按弹性应力公式, 其剪切强度极限 (2-3) 图2-4铸铁的扭转图 (2)实验内容 直径d(m) 屈服扭矩 破坏扭矩 材料 左段 中段 右端 Z.(N-m) T (N-m) 2 2 1 2 低碳钢 14

14 T T P T T T S P T T S 图 2-3 截面上剪应力分布图 根据弹塑性理论并考虑静力平衡条件,可以求得 s 与 TS 的关系为: d S s A T A 将式中 dA 用环状面积元素 2π d 表示,则有 / 2 2 4 2 d 3 d S s s p o T W 故剪切屈服极限为: 3 4 S S p T W (2-1) 式中, 3 16 p d W 是试件的抗扭截面系数。 若继续给试件加载,试件再继续变形,材料进一步强化。当达到 T - 曲线上的 C 点时, 试件被剪断。与公式(2-1)相似,可得剪切强度极限为: 3 4 b b p T W (2-2) 铸铁的 T - 曲线如图 2-4 所示。从开始受扭直到破坏,近似为一直线,按弹性应力公式, 其剪切强度极限: b b p T W (2-3) 图 2-4 铸铁的扭转图 (2) 实验内容 材料 直径 d(mm) 屈服扭矩 T s (N m) 破坏扭矩 Tb (N m) 左段 中段 右端 1 2 1 2 1 2 低碳钢 Tb T

铸铁 抗扭截面系 最小直 屈服极限 强度极限 强度极限 材料 W。 d(mm) 16 (MP) (MP) (MP,) (mm') 低碳 钢 铸 铁 3。需用的仪器、试剂或材料等 ()RN-1000型电子式扭转试验机: (2)游标卡尺: (3)试件:按国标规定扭转试件一般为圆截面,如图2-】所示.推荐采用直径d,为10mm, 标距,分别为50mm和100mm,平行长度1分别为70mm和120mm的圆形试件。 d 图2-1扭转试件 4.实践步骤或环节 ()用游标卡尺测量试件直径,在试件表面画一轴向素线,以观察扭转变形情况: (2)实验设备上电预热15分钟: (3)单击微机主界面“通信“菜单,在通信窗口选择联机,此时,实验机显示PC”字样, 表示联机成功,否则重新联机, (4)在微机控制下,进行软件设置、环境参数设置、运行参数设置及数据选择设置等: (⑤)调整扭转夹头位置,装夹试件: (6)单击微机主界面RUN进行实验,注意观察实验情况,直至试件断裂: 15

15 铸 铁 材料 最小直 径 d(mm) 抗扭截 面系 数 3 16 p d W 3 (mm ) 屈服极限 3 4 S S p T W a (MP ) 强度极限 3 4 b b p T W a (MP ) 强度极限 b b p T W a (MP ) 低碳 钢 铸 铁 3. 需用的仪器、试剂或材料等 (1) RNJ-1000 型电子式扭转试验机; (2) 游标卡尺 ; (3) 试件;按国标规定扭转试件一般为圆截面,如图 2-1 所示。推荐采用直径 0 d 为 10mm, 标距 0 l 分别为 50mm 和 100mm,平行长度 l 分别为 70mm 和 120mm 的圆形试件。 图 2-1 扭转试件 4. 实践步骤或环节 (1) 用游标卡尺测量试件直径,在试件表面画一轴向素线,以观察扭转变形情况; (2) 实验设备上电预热 15 分钟; (3) 单击微机主界面“通信”菜单,在通信窗口选择联机,此时,实验机显示“PC”字样, 表示联机成功,否则重新联机; (4) 在微机控制下,进行软件设置、环境参数设置、运行参数设置及数据选择设置等; (5) 调整扭转夹头位置,装夹试件; (6) 单击微机主界面“RUN”进行实验,注意观察实验情况,直至试件断裂;