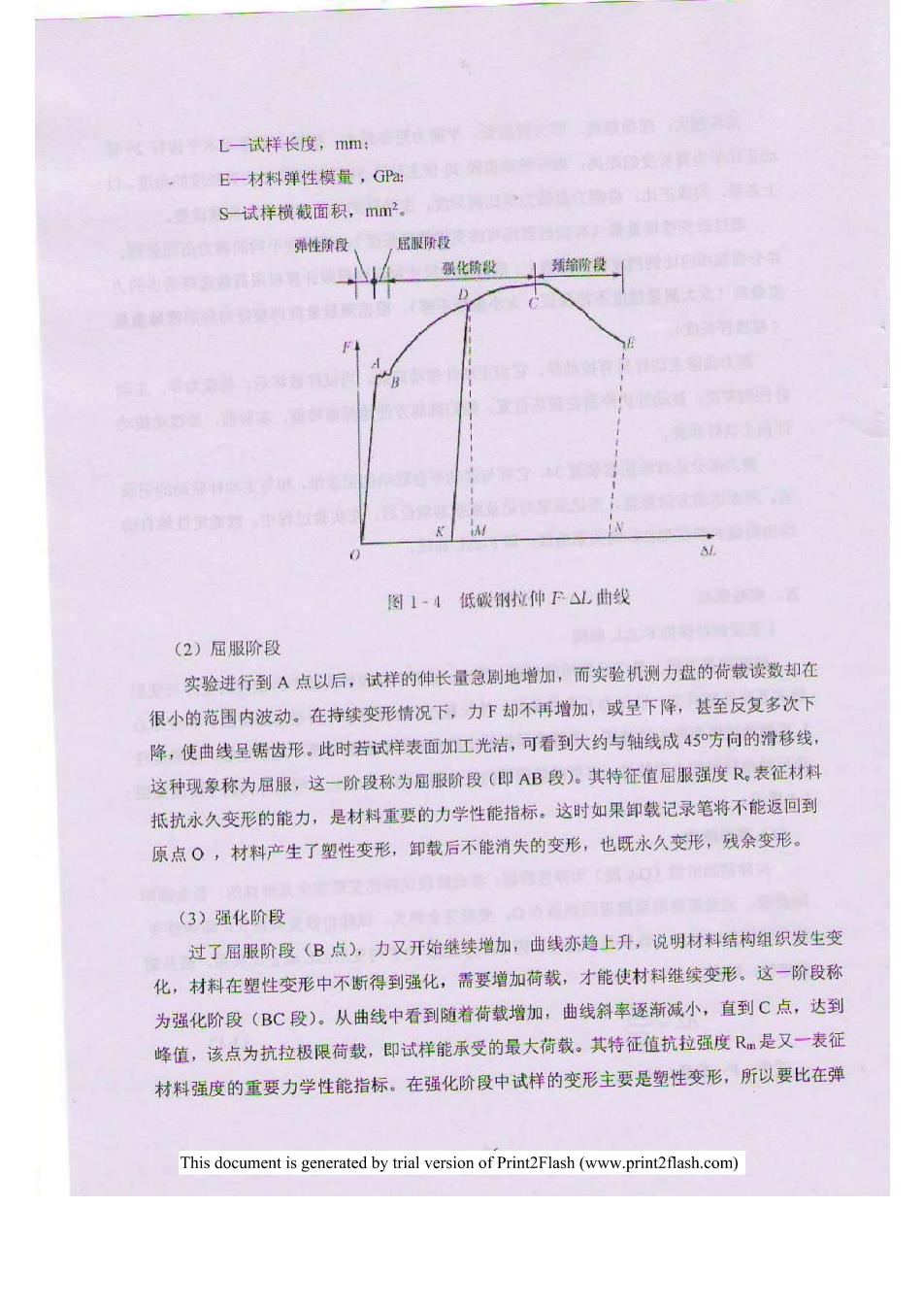

油压越大,摆得起高,即力臂越长,平衡力矩亦越大。捏锤上部推动水平齿杆29移 动正比于力臂长度的距离,齿杆带动齿轮30使主动针31转过正比于力臂长度的角度。以 上各量,均成正比,将测力盘按力值比例刻度,主动针的位置即指示出荷载读数。 通过改变摆锤重量(有些机器还可改变摆锤杆长度),可得到不同的测力范围量程, 并分别按相应比例刻度在测力盘上。根据试样尺寸和强度极限计算极限荷载选择适当的力 值量程(太大测量精度不能保证,太小量程不够),根据测量量程调整好对应的摆锤重量 (或摆杆长度). 测力盘除主动针另有被动针,它由主动针带动向前。当试样破坏后,荷载为零,主动 针回到零位,被动针仍停留在被坏位置,我们就能方便地保留峰值。实验前,要拨动被动 针向主动针靠拢。 测力部分还有绘图器装置34,它有与活动平台联动的记录纸,和与主动针联动的记录 笔,两者运动方向垂直。当记录笔与记录纸接触就位后,在实验过程中,就能定性地自动 绘出荷载F和变形△L的关系曲线,即F△L曲线 五、实验原理 1,低碳钢拉伸的下-△L曲线 低碳钢是工程上最广泛使用的材料,同时,低碳钢在拉伸实验中所表现的受力与变形 的关系也比较典型。以拉力F为纵坐标,伸长量△L为横坐标,所绘出的荷载F和变形△ L实验曲线图形称为拉伸图。普通实验机绘出的曲线图形星然精度不足以定量,但能定性 地反映出材料的力学特性。典型的低碳钢的拉伸图F△L曲线,可明显分为四个阶段如图 1-4所示。 (1)弹性阶段 拉伸初始阶段(OA段)为弹性阶段。在此阶段试样的变形完全是弹性的,若全部卸 除荷载,记录笔将沿原路返回到原点O,变形完全消失,试样将恢复其原长,即弹性变 形是可恢复的变形,特别是其前段。因OA为线力F与变形△L成正比关系,服从胡 克定律,即有: (1-1) 式中:F一荷载,N: 5 This document is generated by trial version of Print2Flash(www.print2flash.com)

L一试样长度,mm: E一材料弹性模量,GPax S一试样横载面积,mm2。 弹性阶段、 ,屈服所段 强化输投上圳除段 图1~4低碳钢拉伸F△曲线 (2)屈服阶段 实验进行到A点以后,试样的伸长量急刷地增加,而实验机测力盘的荷载读数却在 很小的范围内波动。在持续变形情况下,力下却不再增加,或呈下降,甚至反复多次下 降,使曲线是锯齿形。此时若试样表面加工光洁,可看到大约与轴线成45方向的滑移线 这种现象称为屈服,这一阶段称为屈服阶段(即AB段)。其特征值屈服强度R,表征材料 抵抗水久变形的能力,是材料重要的力学性能指标。这时如果卸载记录笔将不能返回到 原点O,材料产生了塑性变形,卸载后不能消失的变形,也既永久变形,残余变形 (3)强化阶段 过了屈服阶段(B点),力又开始继续增加,曲线亦趋上升,说明材料结构组织发生变 化,材料在塑性变形中不断得到强化,需要增加荷载,才能使材料继缤变形。这一阶段称 为强化阶段(BC段)。从曲线中看到随着荷载增加,曲线斜率逐渐减小,直到C点,达到 峰值,该点为抗拉极限荷载,即试样能承受的最大荷载。其特征值抗拉强度R是又一表征 材料强度的重要力学性能指标。在强化阶段中试样的变形主要是塑性变形,所以要比在弹 This document is generated by trial version of Print2Flash(www.print2flash.com)

性阶段内试样的变形大得多。在此阶段中可以较明显地看到整个试样的横向尺寸在缩小。 ,(4)颈缩阶段 实验达到D点后,试样伸长达到一定程度,出现不均匀的轴线伸长,荷载读数反而逐渐 降低。此时在试样某一段内的横截面面积显著地收缩,这一现象称颈缩现象。随者颈缩处 的裁面面积急副减小削弱,承载力减小,荷载读数继续减小,曲线呈下降趋势,直到试样 被拉断(即断裂点E),该阶段(CE段)称为颈缩阶段。颈缩现象是材料内部品格剪切滑 移的表现。断裂后,试样的弹性变形消失,塑性变形则永久保留在破断的试样上,形成杯 口状断口, 2.冷作硬化 如图1-4,若在强化阶段(BC段)中某点D停止加线,并逐渐卸除荷载,可看到记录 笔沿与弹性阶段(OA)近似平行的直线(DK)降到K点:若再立即继续加载,它又沿原 直线(DK)升到D点,说明卸载时荷载与伸长量之间遵循直线关系的规律,只是直线段比 原弹性阶段有所提高。D点的变形可分为两部分,即可恢复的弹性变形(KM段)和残余 (永久)的塑性变形(O水段)。这种在常温下对试样预先施加轴向拉力,使之达到强化阶 段,然后卸载,再加载时,试样在线弹性范围内所承受的最大荷载将增大,而试样所能经 受的塑性变形降低。这一现象称作材料的冷作硬化。冷作硬化常作为一种工艺手段,用于 工程中提高金属材料如钢筋和钢缆绳等构件在线弹性范围内的最大荷载,但值得注意的 是:此工艺同时削弱了材料的塑性,使试样所能承受的塑性变形有所降低。如图14所示 冷拉后的断后伸长KN,比原来的断后伸长ON减少了。另外这种冷作硬化现象,只有经过 退火处理,才能消失。 3.低碳钢拉伸时的下尼服强度R和压缩时的屈服强度Rt 低碳钢拉伸实验中,屈服阶段,第一个波谷后的最小标称应力为下屈服强度R 可以在测力指针移动的特定位置(第一个波谷后的屈服阶段中最小荷载值)读取对应下 屈服强度的荷载F,再计算出下屈服强度R·第一个波谷不是材料屈服的结果,它 受实验系统和记录系统的动惯性守恒影响,被称为“初始瞬时效应”,与加载速度等因素 有关,故不计在内。 This document is generated by trial version of Print2Flash(www.print2flash.com)

拉下强度儿是 (12) 武中:ReL一拉伸下屈服强度,MP: FL一对应下屈服强度的荷载,N: S。一原始横截面积,mm2 对于呈现明显屈服(不连续屈服)现象的金属材料,相关产品标准规定测定上压缩屈 服强度或下压缩屈服强度或两者。如未具体规定,仅测下压缩屈服强度。低碳钢压缩时, 仅测下屈服强度,可以在测力指针移动的特定位置(第一个波谷之后屈服阶段中最小荷载 值或屈服平台的恒定荷载值)读取对应下屈服强度的荷载F,直接测定屈服强度R。 压莲因强安儿一专 (1-3) 式中:Fae一对应压缩下屈服强度的荷载,N: S一原始横截面积,mm2。 4.抗拉强度R。 试样拉伸过程中最大荷载对应的标称应力为抗拉强度R,应为最大荷载除以原始 截面积得到。最大荷载℉。可从试样破坏后,被动指针停留位置读取。 (1.4) 式中:下m一最大荷载,N。 S.抗压强度Rme 试样受压至被坏前承受的最大标称应力称为抗压强度R。不发生破裂的材料,如 低碳绑则没有抗压强度,铸铁的抗压强度为: 执压器收人一专 (1-5) 式中:Rac一铸铁的抗压强度,MPa Fe一被坏前承受的最大压缩荷载,N, 6.低碳钢的断后伸长率A 试样拉断后,标距内残余的伸长(L。一L)与原始标距L0之比的百分率称为断后伸 This document is generated by trial version of Prin2Flash(www.print2flash.com)

长事A。L,是将试样斯裂的两段对齐并尽量靠找对接后量取的标距长 A-L-Lx100% (1-6) 式中:A一断后伸长率: L一断后标距,m: Lo一原始标距,m。 7,低碳钢的断面收缩率 试样拉断后,试样横截面积的最大缩减量(S。一S如)与原始横截面积S0之比的百分率 称为截面收缩率乙,则 z=8-x100 (1-7) S。 式中:Z一酸面收缩率 S一试样断后颈缩处最小横裁面积,mm2 六、实验步骤及实验注意事项 【.低碳钢、铸铁拉伸实验 (1)量测试样尺寸 用游标卡尺在拉伸试样的标距两端和中间部位,任意取三个横截面,在每一个横裁 面上分别沿相互垂直的两个方向各测量一次直径,并计算这两个直径的平均值,最后取 三处直径的平均值的最小者作为试样直径d。 低碳钢拉伸试样,采用长比例试样(Lg-10d,).量取原始标距长度Lo一100mm,将 L。等分成10份,用笔标识出,以便观察变形沿轴向分布的情况和计算伸长率。 本实验用游标卡尺精度为0.02mm。 (2)安装试样 先把试样夹持在实验机的上夹头,再调节下夹头,移动到试样所需位置,将上下夹 头夹紧。试样安装应尽最大努力确保夹持的试样受轴向拉力的作用,防止偏斜和夹入 部分过短的现象。 (3)开机准备 选择合适的测力量程,并配以相应的摆每。将缓冲器调至合适位置,调整测力指针 9 This document is generated by trial version of Print2Flash(www.print2flash.com)