-Y+FeC+I P+Fe.C+ 060771012 图2-1Fe-fec相图 铁碳相图能说明慢冷时不同碳含量的铁碳合金的结晶过程和室温下的组织 以及相对量。C曲线或CCT曲线则能说明一定成分的铁碳合金在不同冷却条件下 的转变过程,以及转变后能得到哪些组织。 以亚共析钢为例来说明钢冷却时的转变,亚共析钢的C曲线见图2-2所示。 A 时间一一 图2-2亚共析钢的C曲线 当奥氏体缓慢冷却(如炉冷)时,(见图2-2中的1)转变产物接近平衡状

6 图 2-1 Fe—Fe3C 相图 铁碳相图能说明慢冷时不同碳含量的铁碳合金的结晶过程和室温下的组织 以及相对量。C 曲线或 CCT 曲线则能说明一定成分的铁碳合金在不同冷却条件下 的转变过程,以及转变后能得到哪些组织。 以亚共析钢为例来说明钢冷却时的转变,亚共析钢的 C 曲线见图 2-2 所示。 图 2-2 亚共析钢的 C 曲线 当奥氏体缓慢冷却(如炉冷)时,(见图 2-2 中的 V1)转变产物接近平衡状

态显微组织,为珠光体和铁素体,随冷却速度的增大(如空冷或风冷),例如由V →V2一时,奥氏体的过冷度越大,析出的铁素体越少,而共析组织(珠光体)的 量增加,碳的含量减少,共析组织变得更细。这时的共析组织实际上为伪共析组 织。析出的少量铁素体多分布在晶粒的边界上,因此,由1→2→V时,显微组 织的变化是: 铁素题十珠光体→铁素体十索氏体→铁素体十屈氏体。 当冷却速度再增大,为V4时(油冷),析出的铁素体极少,最后主要得到屈 氏体和马氏体及少量贝氏体。当冷却速度超过临界冷却速度后,奥氏体全部 转变为马氏体。碳含量大于0.5%的钢中,马氏体间还有少量残余奥氏体。 (1)加热温度的选择钢的退火、正火、淬火加热温度根据Fe一Fe3C相图 确定。 ①退火加热温度一般亚共析钢加热至Ac3十(20一30)℃:共析钢和过共析 钢加热至AG1十(20一30)℃(球化退火),目的是得到球状渗碳体,降低硬度,改 善高碳钢的切削性能。退火和正火加热温度范围选择见图2-3。 ②正火加热温度 一般亚共析钢加热至Ac3+(30一50)℃:过共析钢加热至 Acm十(30一50)℃,即加热到奥氏体单相区。 ③淬火加热温度一般亚共析钢加热至Ac3十(30一50)℃,淬火后的组织为 均匀细小的马氏体。如果加热温度不足(低于Ac),则淬火组织中将出现铁素体, 造成淬火后硬度不足:共析钢和过共析钢加热至AC1十(30一50)C,淬火后的组 织为隐晶马氏体与粒状二次渗碳体。未溶的粒状二次渗碳体可以提高钢的硬度和 耐磨性。过高的加热温度(高于Acem,会因得到粗大的马氏体,过多的残余A而 导致硬度和耐磨性的下降,脆性增加。淬火加热温度范围选择见图2-4。 1200 A 1100 1200 100 完全退火 1100 A 100d 正火 A+FeCs 900 80 A+Fe C A F+AN 球化退火 700 00.40.81.21.620 0.40.81.2162.0 C c% 图23退火和正火的加热温度范围 图2-4淬火的加热温度范围

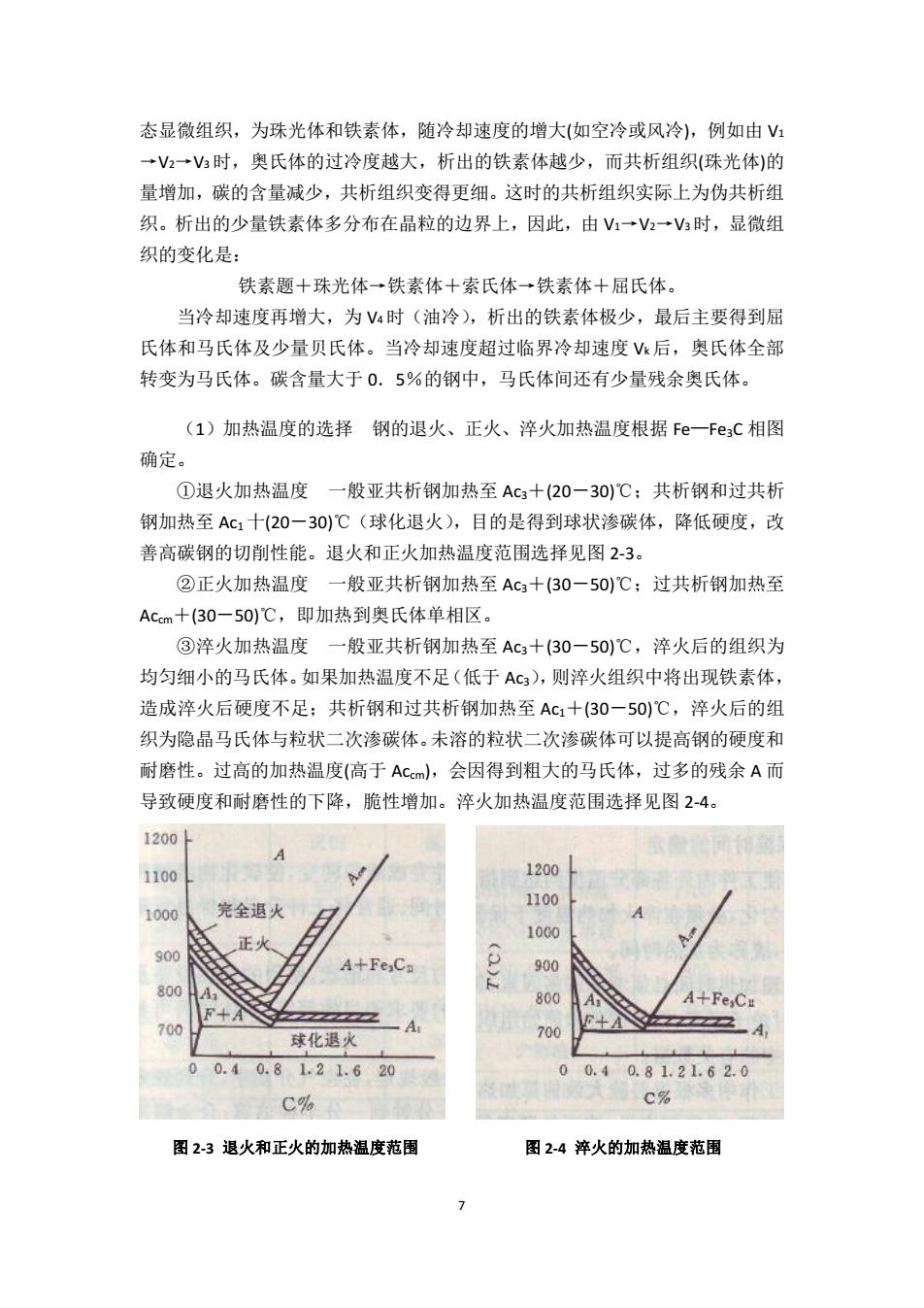

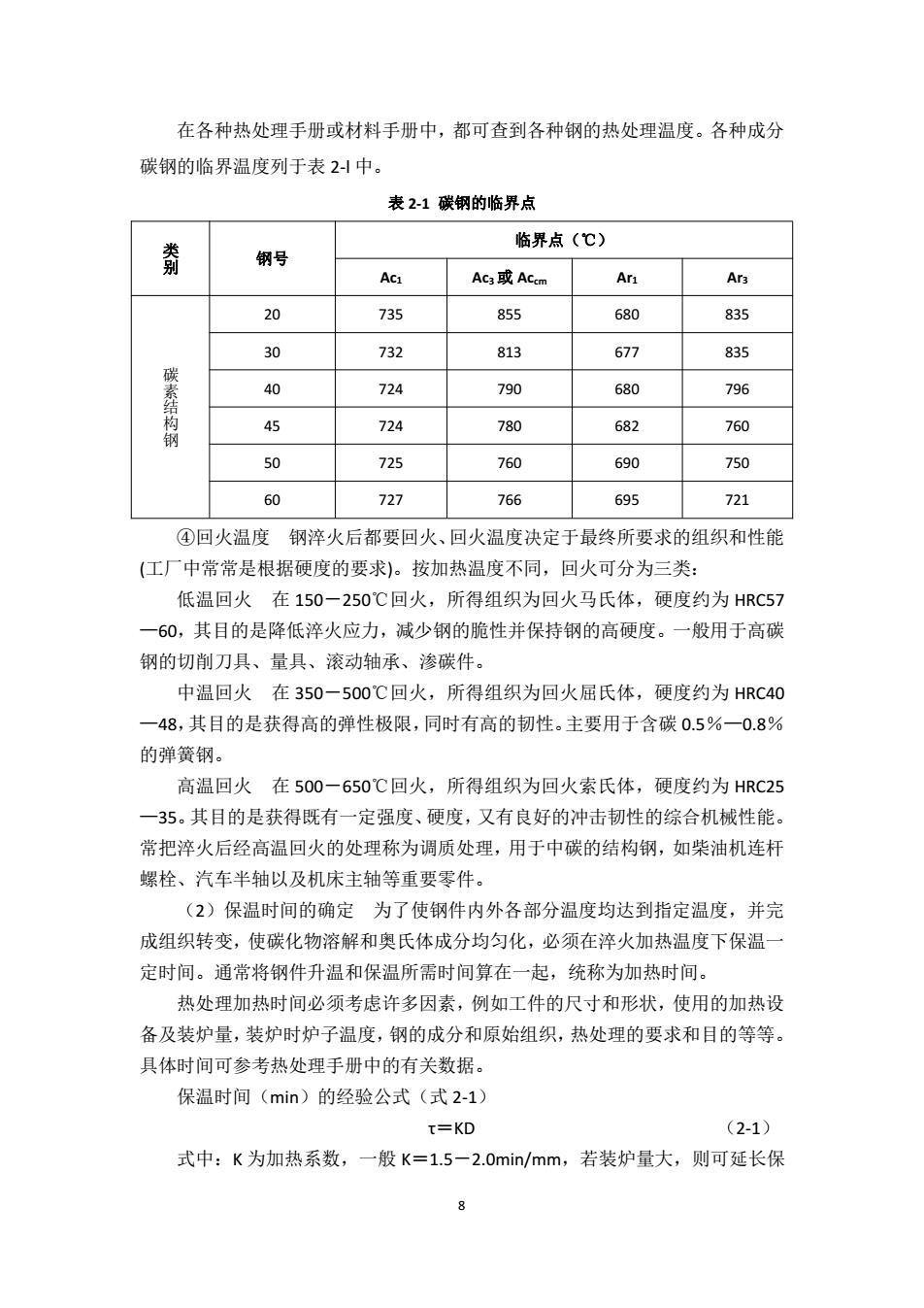

7 态显微组织,为珠光体和铁素体,随冷却速度的增大(如空冷或风冷),例如由 V1 →V2→V3时,奥氏体的过冷度越大,析出的铁素体越少,而共析组织(珠光体)的 量增加,碳的含量减少,共析组织变得更细。这时的共析组织实际上为伪共析组 织。析出的少量铁素体多分布在晶粒的边界上,因此,由 V1→V2→V3时,显微组 织的变化是: 铁素题+珠光体→铁素体+索氏体→铁素体+屈氏体。 当冷却速度再增大,为 V4时(油冷),析出的铁素体极少,最后主要得到屈 氏体和马氏体及少量贝氏体。当冷却速度超过临界冷却速度 Vk 后,奥氏体全部 转变为马氏体。碳含量大于 0.5%的钢中,马氏体间还有少量残余奥氏体。 (1)加热温度的选择 钢的退火、正火、淬火加热温度根据 Fe—Fe3C 相图 确定。 ①退火加热温度 一般亚共析钢加热至 Ac3+(20-30)℃;共析钢和过共析 钢加热至 Ac1十(20-30)℃(球化退火),目的是得到球状渗碳体,降低硬度,改 善高碳钢的切削性能。退火和正火加热温度范围选择见图 2-3。 ②正火加热温度 一般亚共析钢加热至 Ac3+(30-50)℃;过共析钢加热至 Accm+(30-50)℃,即加热到奥氏体单相区。 ③淬火加热温度 一般亚共析钢加热至 Ac3+(30-50)℃,淬火后的组织为 均匀细小的马氏体。如果加热温度不足(低于 Ac3),则淬火组织中将出现铁素体, 造成淬火后硬度不足;共析钢和过共析钢加热至 Ac1+(30-50)℃,淬火后的组 织为隐晶马氏体与粒状二次渗碳体。未溶的粒状二次渗碳体可以提高钢的硬度和 耐磨性。过高的加热温度(高于 Accm),会因得到粗大的马氏体,过多的残余 A 而 导致硬度和耐磨性的下降,脆性增加。淬火加热温度范围选择见图 2-4。 图 2-3 退火和正火的加热温度范围 图 2-4 淬火的加热温度范围

在各种热处理手册或材料手册中,都可查到各种钢的热处理温度。各种成分 碳钢的临界温度列于表24中。 表2-1碳钢的临界点 临界点(℃) 钢号 Aci AG或ACm Ar Ars 20 735 855 680 835 30 732 813 677 835 碳素结 40 724 790 680 796 45 724 780 682 760 50 725 760 690 750 60 727 766 695 721 ④回火温度钢淬火后都要回火、回火温度决定于最终所要求的组织和性能 (工厂中常常是根据硬度的要求)。按加热温度不同,回火可分为三类: 低温回火在150一250℃回火,所得组织为回火马氏体,硬度约为HRC57 一60,其目的是降低淬火应力,减少钢的脆性并保持钢的高硬度。一般用于高碳 钢的切削刀具、量具、滚动轴承、渗碳件。 中温回火在350一500℃回火,所得组织为回火屈氏体,硬度约为HRC40 一48,其目的是获得高的弹性极限,同时有高的韧性。主要用于含碳0.5%一0.8% 的弹簧钢。 高温回火在500一650℃回火,所得组织为回火索氏体,硬度约为HRC25 一35。其目的是获得既有一定强度、硬度,又有良好的冲击韧性的综合机械性能。 常把淬火后经高温回火的处理称为调质处理,用于中碳的结构钢,如柴油机连杆 螺栓、汽车半轴以及机床主轴等重要零件。 (2)保温时间的确定为了使钢件内外各部分温度均达到指定温度,并完 成组织转变,使碳化物溶解和奥氏体成分均匀化,必须在淬火加热温度下保温 定时间。通常将钢件升温和保温所需时间算在一起,统称为加热时间。 热处理加热时间必须考虑许多因素,例如工件的尺寸和形状,使用的加热设 备及装炉量,装炉时炉子温度,钢的成分和原始组织,热处理的要求和目的等等。 具体时间可参考热处理手册中的有关数据。 保温时间(min)的经验公式(式2-1) t=KD (2-1) 式中:K为加热系数,一般K=1.5-2.0min/mm,若装炉量大,则可延长保 8

8 在各种热处理手册或材料手册中,都可查到各种钢的热处理温度。各种成分 碳钢的临界温度列于表 2-l 中。 表 2-1 碳钢的临界点 类 别 钢号 临界点(℃) Ac1 Ac3或 Accm Ar1 Ar3 碳 素 结 构 钢 20 735 855 680 835 30 732 813 677 835 40 724 790 680 796 45 724 780 682 760 50 725 760 690 750 60 727 766 695 721 ④回火温度 钢淬火后都要回火、回火温度决定于最终所要求的组织和性能 (工厂中常常是根据硬度的要求)。按加热温度不同,回火可分为三类: 低温回火 在 150-250℃回火,所得组织为回火马氏体,硬度约为 HRC57 —60,其目的是降低淬火应力,减少钢的脆性并保持钢的高硬度。一般用于高碳 钢的切削刀具、量具、滚动轴承、渗碳件。 中温回火 在 350-500℃回火,所得组织为回火屈氏体,硬度约为 HRC40 —48,其目的是获得高的弹性极限,同时有高的韧性。主要用于含碳 0.5%—0.8% 的弹簧钢。 高温回火 在 500-650℃回火,所得组织为回火索氏体,硬度约为 HRC25 —35。其目的是获得既有一定强度、硬度,又有良好的冲击韧性的综合机械性能。 常把淬火后经高温回火的处理称为调质处理,用于中碳的结构钢,如柴油机连杆 螺栓、汽车半轴以及机床主轴等重要零件。 (2)保温时间的确定 为了使钢件内外各部分温度均达到指定温度,并完 成组织转变,使碳化物溶解和奥氏体成分均匀化,必须在淬火加热温度下保温一 定时间。通常将钢件升温和保温所需时间算在一起,统称为加热时间。 热处理加热时间必须考虑许多因素,例如工件的尺寸和形状,使用的加热设 备及装炉量,装炉时炉子温度,钢的成分和原始组织,热处理的要求和目的等等。 具体时间可参考热处理手册中的有关数据。 保温时间(min)的经验公式(式 2-1) τ=KD (2-1) 式中:K 为加热系数,一般 K=1.5-2.0min/mm,若装炉量大,则可延长保