第一讲 第一章绪论 第一节机械制造工业在国民经济中的地位与作用 一、制造业与制造技术 1制造业 制造业为人举浩著捉埠的物所文明」 据统计,1990年20个工业化国家制造业所创造的财富占国民生产总值(GDP)的比例平均为 22.15%,其中,美国68%的财富来源于制造业,日本国民总产值的49%是由制造业提供的。中国 的制造业在工业总产值中也占有40%的比例。 2.制造技术 制造技术是使原材料变成产品的技术总称,是国民经济得以发展,也是制造业本身赖以生存的 关键基础技术。先进的制造技术使一个国家的制造业乃至国民经济处于有竞争力的地位。 3.制造系统 制造系统是指覆盖全部产品生命周期的制造活动所形成的系统,即设计、制造、装配、市场乃 至回收的全过程。 在这一全过程中,所存在的物质流(主要指由原材料到产品的有形物质的流动)、信息流(主要 指生产活动的设计 规划、调度与控制)及资金流(包括了成本管理、利润规划及费用流动等)构 成了整个制造系统。 4,我国制造技术与制造业 新中国成立以来,我国的制造技术与制造业得到了长足的发展,一个自立的机械工业体系基本 形成。改革开发十多年来,开放与引进在一定程度上促进了我国制造业的发展及制造技术的提高。 但与工业发达国家相比, 我们还存在 若十分明的差距】 如果定义出口额与进口额之比为竞争力,工业发达国家机械产品名义竞争力一般为1,我国199( 年为0.466,1993年为0.376,1994年为0.28。 5.今后我国机械工业科技工作的主要任务 二、机械制造(冷加工)学科的范畴、研究内容及特点 机械工程科学是一门有着悠久历史的学科,是国家建设和社会发展的支柱学科之 机械制造(冷加工)是机械工程的一个分支学科,是一门研究各种机械制造过程和方法的科学。 机械的制造工艺过程:改变生产对象的形状、尺寸、相对位置和性质等,使之成为成品或半成 品的过程。 机械 了热加工工艺过程:句括铸诰、期性加T、煜接、热外理、素面古件等。 了零件的机械加工工艺过程:研究如何利用切削的原 制造 工 理使工件成型而达到预定的设计要求(尺计精度、 过程 (冷加工工艺过程:了 形状、位置精度和表面质量)》 机器的装配工艺过程:研究如何将零件或部件进行配 合和连接,使之成为半成品或成品,并达到要求的装 配精度的工艺过程

1 第一讲 第一章 绪论 第一节 机械制造工业在国民经济中的地位与作用 一、制造业与制造技术 1.制造业 制造业为人类创造着辉煌的物质文明。 据统计,1990 年 20 个工业化国家制造业所创造的财富占国民生产总值(GDP)的比例平均为 22.15%,其中,美国 68%的财富来源于制造业,日本国民总产值的 49%是由制造业提供的。中国 的制造业在工业总产值中也占有 40%的比例。 2.制造技术 制造技术是使原材料变成产品的技术总称,是国民经济得以发展,也是制造业本身赖以生存的 关键基础技术。先进的制造技术使一个国家的制造业乃至国民经济处于有竞争力的地位。 3.制造系统 制造系统是指覆盖全部产品生命周期的制造活动所形成的系统,即设计、制造、装配、市场乃 至回收的全过程。 在这一全过程中,所存在的物质流(主要指由原材料到产品的有形物质的流动)、信息流(主要 指生产活动的设计、规划、调度与控制)及资金流(包括了成本管理、利润规划及费用流动等)构 成了整个制造系统。 4.我国制造技术与制造业 新中国成立以来,我国的制造技术与制造业得到了长足的发展,一个自立的机械工业体系基本 形成。改革开发十多年来,开放与引进在一定程度上促进了我国制造业的发展及制造技术的提高。 但与工业发达国家相比,我们还存在着十分明显的差距。 如果定义出口额与进口额之比为竞争力,工业发达国家机械产品名义竞争力一般为 1,我国 1990 年为 0.466,1993 年为 0.376,1994 年为 0.28。 5.今后我国机械工业科技工作的主要任务 二、机械制造(冷加工)学科的范畴、研究内容及特点 机械工程科学是一门有着悠久历史的学科,是国家建设和社会发展的支柱学科之一。 机械制造(冷加工)是机械工程的一个分支学科,是一门研究各种机械制造过程和方法的科学。 机械的制造工艺过程:改变生产对象的形状、尺寸、相对位置和性质等,使之成为成品或半成 品的过程。 机械 制造 工艺 过程 热加工工艺过程: 包括铸造、塑性加工、焊接、热处理、表面改性等。 冷加工工艺过程: 零件的机械加工工艺过程:研究如何利用切削的原 理使工件成型而达到预定的设计要求(尺寸精度、 形状、位置精度和表面质量)。 机器的装配工艺过程:研究如何将零件或部件进行配 合和连接,使之成为半成品或成品,并达到要求的装 配精度的工艺过程

第二节课程的特点、研究的主要内容和学习方法 一、课程的特点 《机械制造技术基础》是机械设计制造及其自动化专业的一门重要的专业基础课程。课程设置 的目的是为学生在制造技术方面奠定最基本的知识和技能基础。 该课程是一门实践性很强的课程,须有相应的实践性教学环节与之配合。 二、本课程的主要学习要求 1.掌握金属切削的基本理论,具有根据加工条件合理选择刀具种类、刀具材料、刀具几何参数 切削用量及切削液的能力。 2.熟悉各种机床的用途、工艺范围,具有通用机床传动链分析与调整的能力。 3.掌握机械制造工艺的基本理论,具备制订机械加工工艺规程和装配工艺规程的能力,学会分 析机械加工过程中产生误差的原因,并能针对具体工艺间题提出相应的改善措施。 4对机械制造技术的新发展有一定的了解。 三、本课程的学习方法 结合实践环节,按照生产环节的要求理解、学习理论知识。 “优质、高产、低成木”是指导机械制造技术工作的基本原则。机械制造人员的任务就是要在 给定的生产条件下,按照预定的供货日期要求,最经济地制造出具有规定质量要求的机器。学习过 程中以此为主线联系各部分内容 2

2 第二节 课程的特点、研究的主要内容和学习方法 一、课程的特点 《机械制造技术基础》是机械设计制造及其自动化专业的一门重要的专业基础课程。课程设置 的目的是为学生在制造技术方面奠定最基本的知识和技能基础。 该课程是一门实践性很强的课程,须有相应的实践性教学环节与之配合。 二、本课程的主要学习要求 1.掌握金属切削的基本理论,具有根据加工条件合理选择刀具种类、刀具材料、刀具几何参数、 切削用量及切削液的能力。 2.熟悉各种机床的用途、工艺范围,具有通用机床传动链分析与调整的能力。 3.掌握机械制造工艺的基本理论,具备制订机械加工工艺规程和装配工艺规程的能力,学会分 析机械加工过程中产生误差的原因,并能针对具体工艺问题提出相应的改善措施。 4.对机械制造技术的新发展有一定的了解。 三、本课程的学习方法 结合实践环节,按照生产环节的要求理解、学习理论知识。 “优质、高产、低成本”是指导机械制造技术工作的基本原则。机械制造人员的任务就是要在 给定的生产条件下,按照预定的供货日期要求,最经济地制造出具有规定质量要求的机器。学习过 程中以此为主线联系各部分内容

第二章切削过程及其控制 第一节金属切削刀具基础 一、切削加工的基本概念 (一)切削运动与切削中的工件表面 用刀具切除工件材料,刀具和工件之间必须要有一定的相对运动,该相对运动由主运动和进给 运动组成。 主运动是使刀具和工件产生主要相对运动以进行 过表 切削的 运动(其速度称为切削速度。)。 进给运动是使切削能持续进行以形成所需工件表 面的运 动(其速度称为进给速度v,)。 上运动 主运动和进给运动合成后的运动,称为合成切削运动(合 成切削 速度y)。 在切削过程中,工件上有以下三个变化者的表面 待加工表面:工件上即将被切除的表面。 己加工表面:切去材料后形成的新的工件表面。 过渡表面:加工时主切削刃正在切削的表面,它处于已加工表面和待加工表面之间。 (一)切制用摄 切削用量是指切削速度v、进给量f(或进给速度”,)和背吃刀量a。三者又称为切削用量 三要素。 1,切削速度v。(m/s或m/min) 切削刃相对于工件的主运动速度称为切削速度。 计算切削速度时,应选取刀刃上速度最高的点进行计算。主运动为旋转运动时,切削速度由下 式确定 1000 式中d-一工件(或刀具)的最大直径(mm): -工件(或刀具)的转速(r/s或r/min) 2.进给量 工件或刀具转一周(或每往复一次),两者在进给运动方向上的相对位移量称为进给量,其单位 是mm/r(或mm/双行程)。对于铣刀、较刀、拉刀等多齿刀具,还规定每刀齿进给量f,单位 是m/z。进给速度、进给量和每齿进给量之间的关系为 v=nf=nf. 3.背吃刀量a。(mm) 刀只切削刃与工件的接触长度在同时垂直于主运动和进给运动的方向上的投影值称为背吃刀 量。外圆车削的背吃刀量就是工件己加工表面和待加工表面间的垂直距离。 ,=4-d 2 式中dw一一工件上待加工表面直径(mm): 一工件上已加工表面直径(mm)。 (三)切削层参数

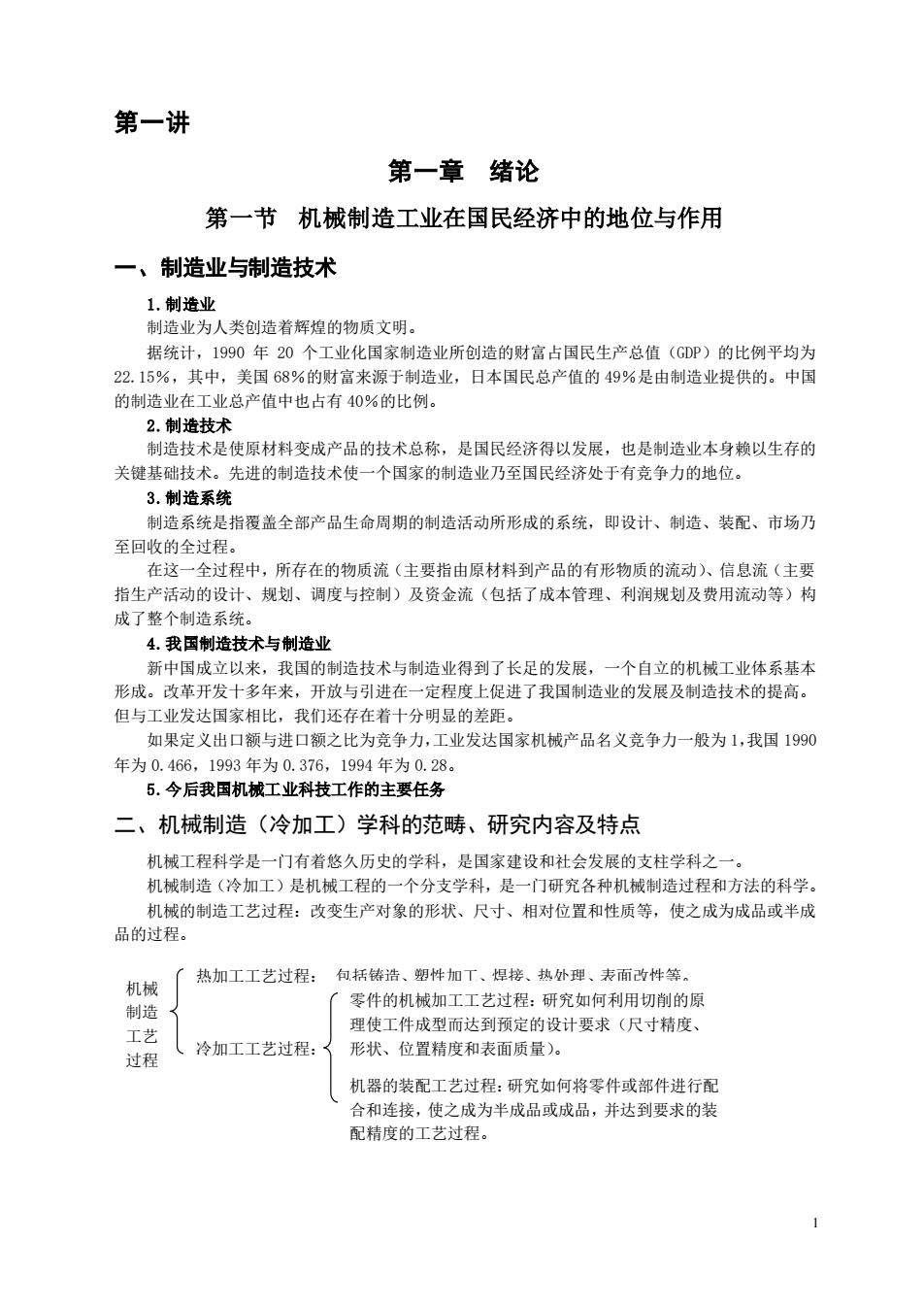

3 第二章 切削过程及其控制 第一节 金属切削刀具基础 一、切削加工的基本概念 (一)切削运动与切削中的工件表面 用刀具切除工件材料,刀具和工件之间必须要有一定的相对运动,该相对运动由主运动和进给 运动组成。 主运动是使刀具和工件产生主要相对运动以进行 切削的 运动(其速度称为切削速度 c v )。 进给运动是使切削能持续进行以形成所需工件表 面的运 动(其速度称为进给速度 f v )。 主运动和进给运动合成后的运动,称为合成切削运动(合 成切削 速度 e v )。 在切削过程中,工件上有以下三个变化着的表面: 待加工表面:工件上即将被切除的表面。 已加工表面:切去材料后形成的新的工件表面。 过渡表面:加工时主切削刃正在切削的表面,它处于已加工表面和待加工表面之间。 (二)切削用量 切削用量是指切削速度 c v 、进给量 f(或进给速度 f v )和背吃刀量 p a 。三者又称为切削用量 三要素。 1.切削速度 c v (m/s 或 m/min) 切削刃相对于工件的主运动速度称为切削速度。 计算切削速度时,应选取刀刃上速度最高的点进行计算。主运动为旋转运动时,切削速度由下 式确定 1000 dn vc = 式中 d——工件(或刀具)的最大直径(mm); n——工件(或刀具)的转速 (r/s 或 r/min)。 2.进给量 f 工件或刀具转一周(或每往复一次),两者在进给运动方向上的相对位移量称为进给量,其单位 是 mm/r(或 mm/双行程)。对于铣刀、铰刀、拉刀等多齿刀具,还规定每刀齿进给量 z f ,单位 是 mm/z。进给速度、进给量和每齿进给量之间的关系为 f nf nzf z v = = 3.背吃刀量 p a (mm) 刀具切削刃与工件的接触长度在同时垂直于主运动和进给运动的方向上的投影值称为背吃刀 量。外圆车削的背吃刀量就是工件已加工表面和待加工表面间的垂直距离。 2 w m p d d a − = 式中 dw——工件上待加工表面直径(mm); dm——工件上已加工表面直径(mm)。 (三)切削层参数

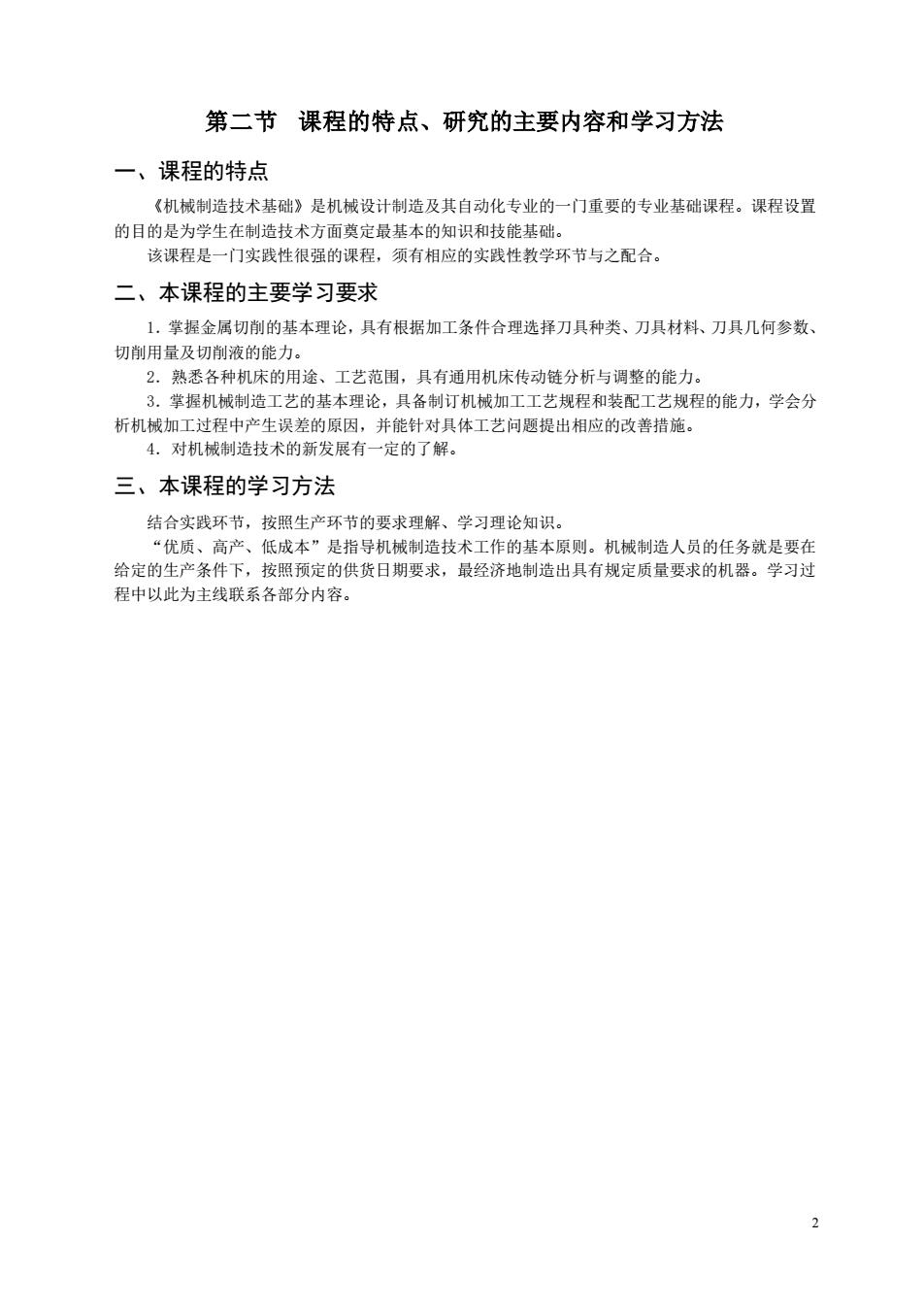

切削刃在一次走刀中从工件上切下的一层材料称为切削层。切削层的截面尺寸参数称为切削层 参数。切削层参数通常在与主运动方向相垂直的平面内观察和度量。 1.切削层公称厚度h, 垂直于过渡表面度量的切削层尺寸称为切削层公 称厚度h。(以下简称为切削厚度)。 车外圆时,如车刀主切削刀为直线 hp fsin K 2.切削层公称宽度b 沿过渡表面度量的切削层尺寸称为切削层公称 宽度b。(以下简称为切削宽度)。 如车刀主切削刃为直线 bp =ap/sin K 3.切削层公称横截面积A 切削层在切削层尺寸度量平面内的横截面积称为切削层 公称横截面积AD(以下简称为切削面积)。 刀 对于车削 Ao=hbo=fa。 图23外圆车刀的切前部分 二、刀具角度 下面以外圆车刀为例,给出刀具几何参数方面的有关定义: )刀具切削部分的构造 刀具上承担切削工作的部分称为刀具的切削部分。 (1)前刀面A,:切屑沿其流出的刀具表面。 (2)主后刀面A:与工件上过渡表面相对的刀具表面。 (3)副后刀面A。:与工件上己加工表面相对的刀具表面 (4)主切削刃S:前刀面与主后刀面的交线,它承担主要切削工作,也称为主刀刃。 (5)副切削刃S:前刀面与副后刀面的交线,它协同主切削刃完成切削工作,并最终形成已 加工表面,也称为副刀刀。 (6)刀尖:连接主切削刃和副切削刀的一段刀刃,它可以是一段小的圆弧,也可以是一段直线。 (二)刀具的标注角度 1.刀具标注角度的参考系 刀具要从工件上切除材料,就必须具有一定的切削角度。切削角度决定了刀具切削部分各表面 之间的相对位置。 为了确定和测量刀具的角度 必须引人一个由三个参考平面组成的空间坐标参考系。组成刀具 标注角度参考系的各参考平面定义如下: (I)基面P:通过主切削刃上某一指定点,并与该点切削速度方向相垂直的平面 (2)切削平面P,:通过主切削刃上某一指定点,与主切削刃相切并垂直于该点基面的平面。 (3)正交平面P:通过主切削刃上某一指定点,同时垂直于该点基面和切削平面的平面。 据定义可知,上述三个参考平面是互相垂直的,由它们组成的刀具标注角度参考系称为正交 平面参 考系 正交平面参考系外,常用的标注刀具角度的参考系还有法平面参考系、背平面和假定工作平 面参考系。 4

4 切削刃在一次走刀中从工件上切下的一层材料称为切削层。切削层的截面尺寸参数称为切削层 参数。切削层参数通常在与主运动方向相垂直的平面内观察和度量。 1.切削层公称厚度 Dh 垂直于过渡表面度量的切削层尺寸称为切削层公 称厚度 Dh (以下简称为切削厚度)。 车外圆时,如车刀主切削刀为直线 D r h = f sin 2.切削层公称宽度 Db 沿过渡表面度量的切削层尺寸称为切削层公称 宽度 Db (以下简称为切削宽度)。 如车刀主切削刃为直线 bD ap r = /sin 3.切削层公称横截面积 AD 切削层在切削层尺寸度量平面内的横截面积称为切削层 公称横截面积 AD (以下简称为切削面积)。 对于车削 D D D p A = h b = fa 二、刀具角度 下面以外圆车刀为例,给出刀具几何参数方面的有关定义。 (一)刀具切削部分的构造 刀具上承担切削工作的部分称为刀具的切削部分。 (1)前刀面 A :切屑沿其流出的刀具表面。 (2)主后刀面 A :与工件上过渡表面相对的刀具表面。 (3)副后刀面 ' A :与工件上已加工表面相对的刀具表面。 (4)主切削刃 S:前刀面与主后刀面的交线,它承担主要切削工作,也称为主刀刃。 (5)副切削刃 ' S :前刀面与副后刀面的交线,它协同主切削刃完成切削工作,并最终形成已 加工表面,也称为副刀刃。 (6)刀尖:连接主切削刃和副切削刀的一段刀刃,它可以是一段小的圆弧,也可以是一段直线。 (二)刀具的标注角度 1.刀具标注角度的参考系 刀具要从工件上切除材料,就必须具有一定的切削角度。切削角度决定了刀具切削部分各表面 之间的相对位置。 为了确定和测量刀具的角度,必须引人一个由三个参考平面组成的空间坐标参考系。组成刀具 标注角度参考系的各参考平面定义如下: (l)基面 Pr :通过主切削刃上某一指定点,并与该点切削速度方向相垂直的平面。 (2)切削平面 Ps :通过主切削刃上某一指定点,与主切削刃相切并垂直于该点基面的平面。 (3)正交平面 Po :通过主切削刃上某一指定点,同时垂直于该点基面和切削平面的平面。 根据定义可知,上述三个参考平面是互相垂直的,由它们组成的刀具标注角度参考系称为正交 平面参考系。 除正交平面参考系外,常用的标注刀具角度的参考系还有法平面参考系、背平面和假定工作平 面参考系

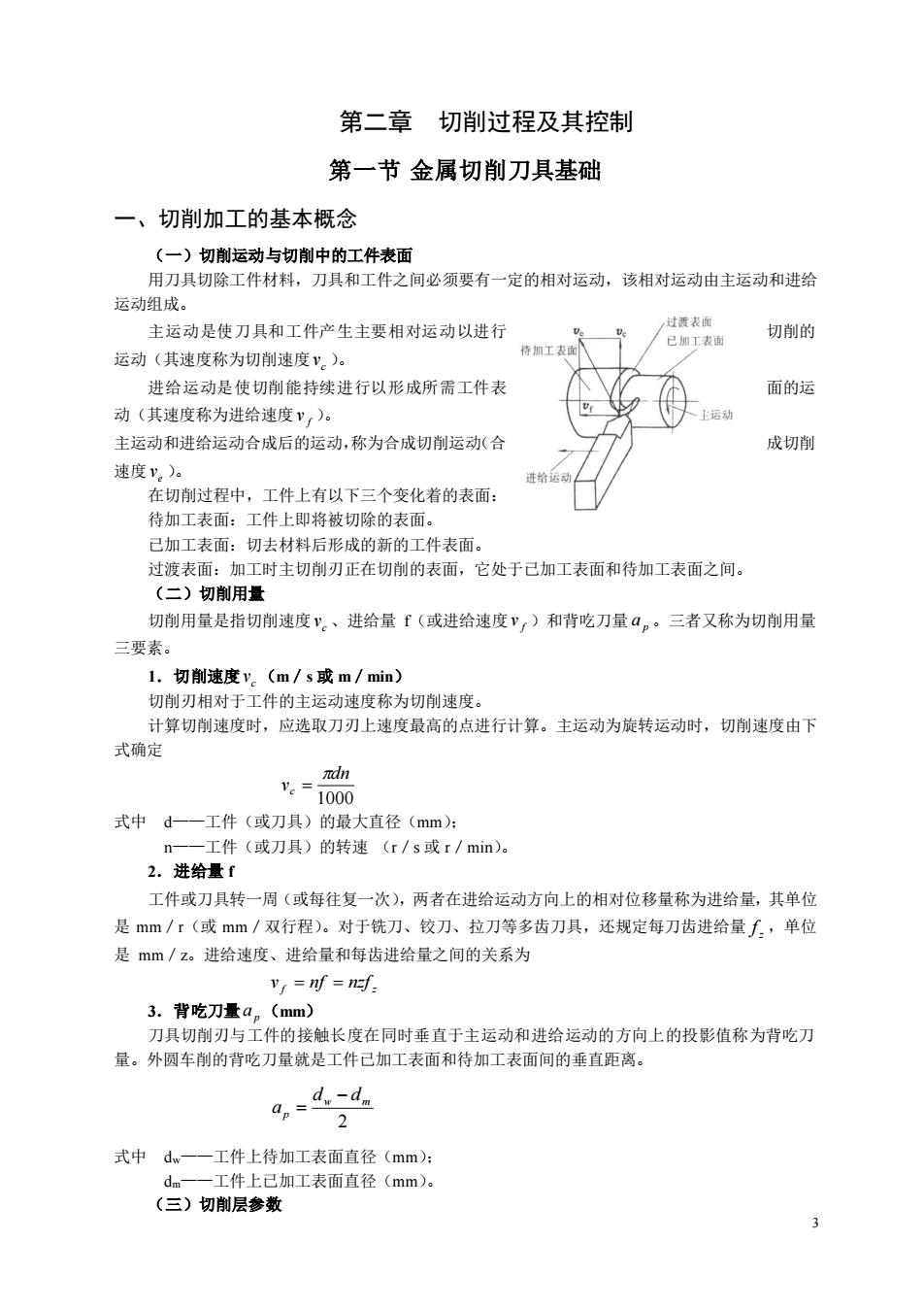

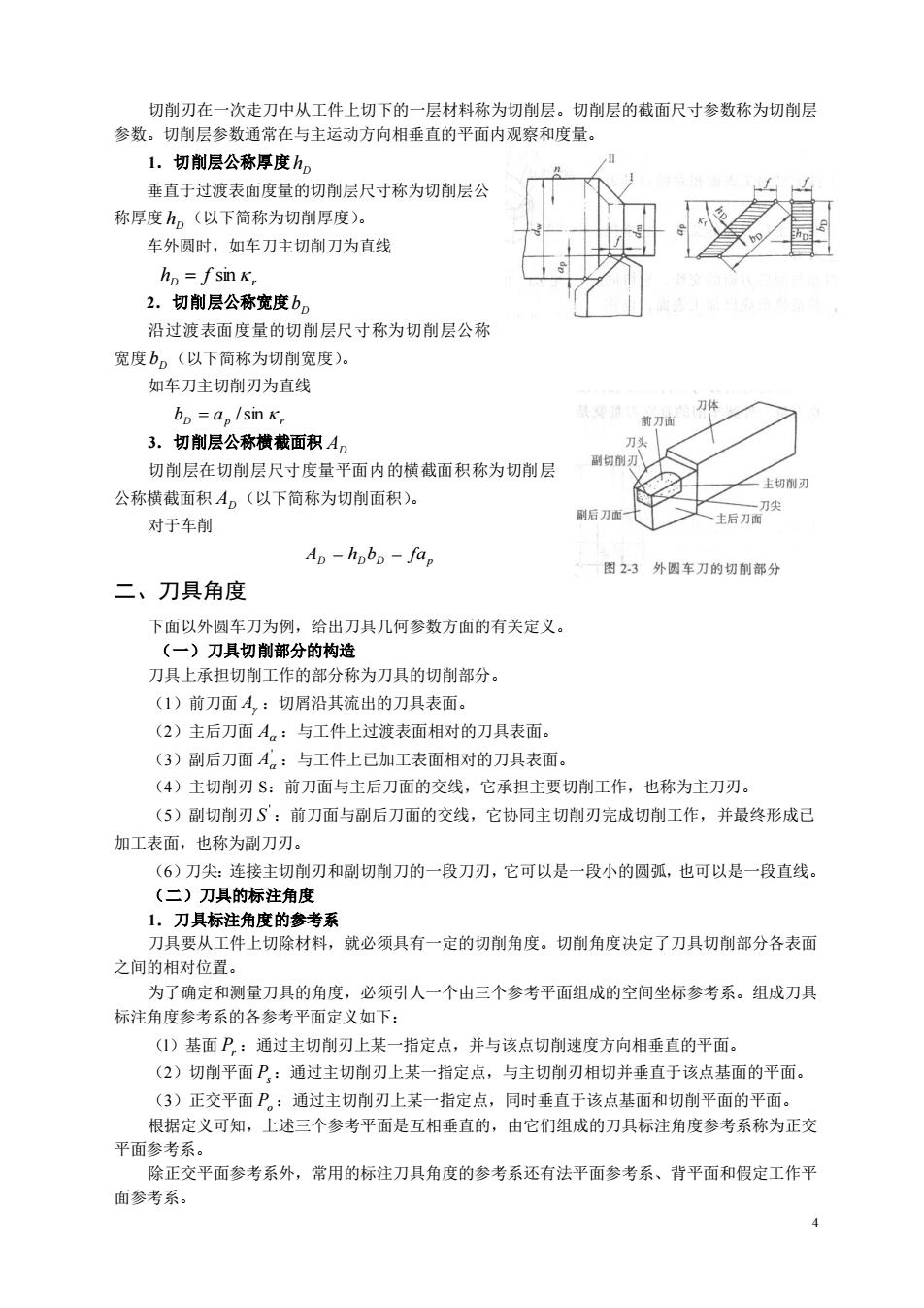

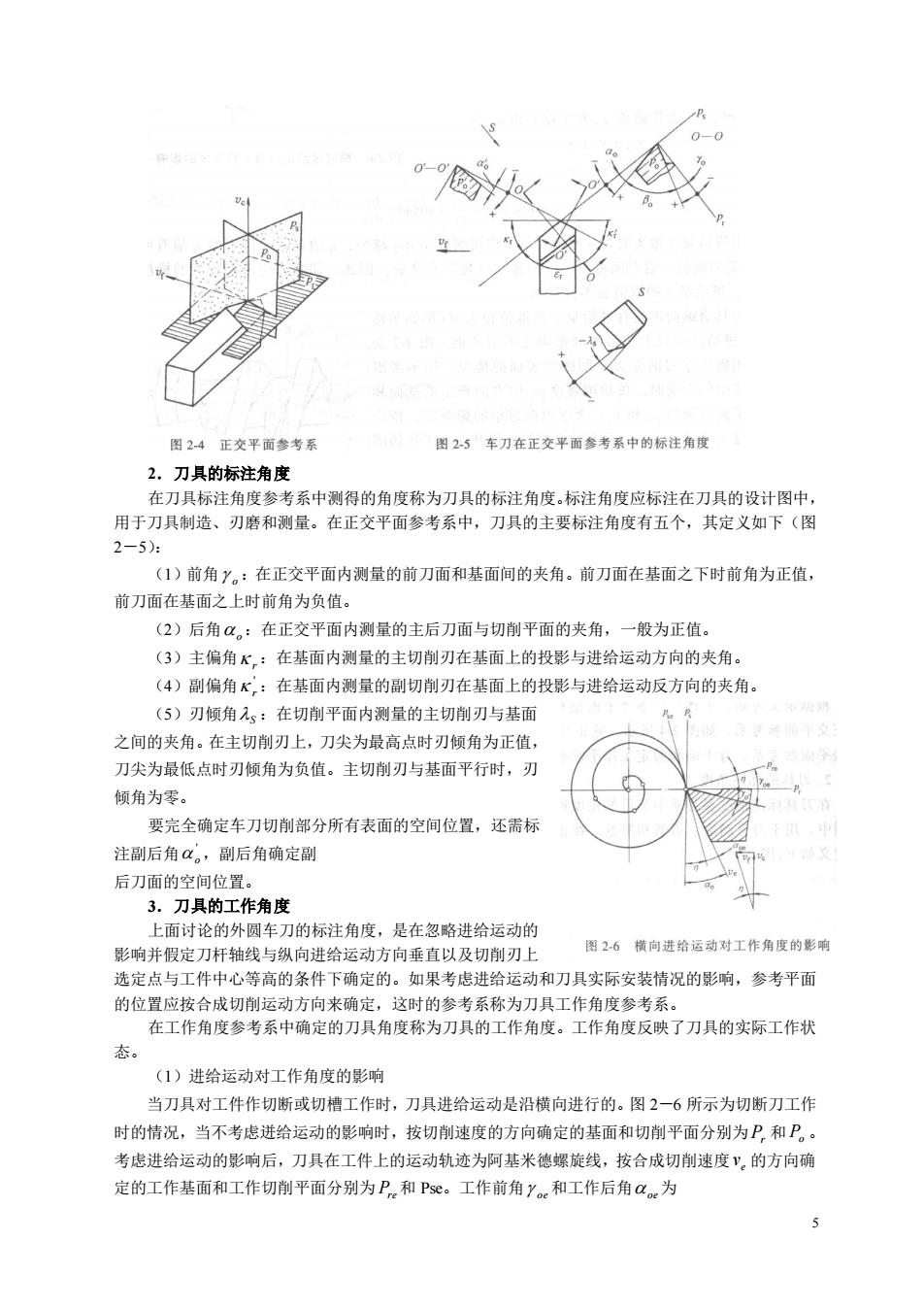

图24正交平面参考系 图25车刀在正交平面参考系中的标注角因 2.刀具的标注角度 在刀具标注角度参考系中测得的角度称为刀具的标注角度。标注角度应标注在刀具的设计图中 用于刀具制造、刃磨和测量。在正交平面参考系中,刀具的主要标注角度有五个,其定义如下(图 2-5): (1)前角。:在正交平面内测量的前刀面和基面间的夹角。前刀面在基面之下时前角为正值, 前刀面在基面之上时前角为负值。 (2)后角α。:在正交平面内测量的主后刀面与切削平面的夹角,一般为正值。 (3)主偏角K,:在基面内测量的主切削刃在基面上的投影与进给运动方向的夹角。 (4)副偏角x,:在基面内测量的副切削刃在基面上的投影与进给运动反方向的夹角、 (5)刃倾角无。:在切削平面内测量的主切削刃与基面 之间的夹角。在主切削刃上,刀尖为最高点时刃倾角为正值, 刀尖为最低点时刃倾角为负值。主切削刃与基面平行时,刃 倾角为零。 要完全确定车刀切削部分所有表面的空间位置,还需标 注副后角α。,副后角确定副 后刀面的空间位置。 3.刀具的工作角度 上面讨论的外圆车刀的标注角度,是在忽略进给运动的 影响并假定刀杆轴线与纵向进给运动方向垂直以及切削刃上 图2.6横向进给运动对工作角度的影响 选定点与工件中心等高的条件下确定的。如果考虑进给运动和刀具实际安装情况的影响,参考平面 的位置应按合成切削运动方向来确定,这时的参考系称为刀具工作角度参考系。 在工作角度参 考系中确定的刀具角度称为刀具的工作角度。工作角度反映了刀具的实际工作状 态。 (1)进给运动对工作角度的影响 当刀具对工件作切断或切槽工作时,刀具进给运动是沿横向进行的。图2一6所示为切断刀工作 时的情况,当不考虑进给运动的影响时,按切削速度的方向确定的基面和切削平面分别为P和P。 考虑进给运动的影响后,刀具在工件上的运动轨迹为阿基米德螺旋线,按合成切削速度。的方向确 定的工作基面和工作切削平面分别为P.和Ps。工作前角y和工作后角a为 5

5 2.刀具的标注角度 在刀具标注角度参考系中测得的角度称为刀具的标注角度。标注角度应标注在刀具的设计图中, 用于刀具制造、刃磨和测量。在正交平面参考系中,刀具的主要标注角度有五个,其定义如下(图 2-5): (1)前角 o :在正交平面内测量的前刀面和基面间的夹角。前刀面在基面之下时前角为正值, 前刀面在基面之上时前角为负值。 (2)后角 o :在正交平面内测量的主后刀面与切削平面的夹角,一般为正值。 (3)主偏角 r :在基面内测量的主切削刃在基面上的投影与进给运动方向的夹角。 (4)副偏角 ' r :在基面内测量的副切削刃在基面上的投影与进给运动反方向的夹角。 (5)刃倾角 S :在切削平面内测量的主切削刃与基面 之间的夹角。在主切削刃上,刀尖为最高点时刃倾角为正值, 刀尖为最低点时刃倾角为负值。主切削刃与基面平行时,刃 倾角为零。 要完全确定车刀切削部分所有表面的空间位置,还需标 注副后角 ' o ,副后角确定副 后刀面的空间位置。 3.刀具的工作角度 上面讨论的外圆车刀的标注角度,是在忽略进给运动的 影响并假定刀杆轴线与纵向进给运动方向垂直以及切削刃上 选定点与工件中心等高的条件下确定的。如果考虑进给运动和刀具实际安装情况的影响,参考平面 的位置应按合成切削运动方向来确定,这时的参考系称为刀具工作角度参考系。 在工作角度参考系中确定的刀具角度称为刀具的工作角度。工作角度反映了刀具的实际工作状 态。 (1)进给运动对工作角度的影响 当刀具对工件作切断或切槽工作时,刀具进给运动是沿横向进行的。图 2-6 所示为切断刀工作 时的情况,当不考虑迸给运动的影响时,按切削速度的方向确定的基面和切削平面分别为 Pr 和 Po 。 考虑进给运动的影响后,刀具在工件上的运动轨迹为阿基米德螺旋线,按合成切削速度 e v 的方向确 定的工作基面和工作切削平面分别为 Pre 和 Pse。工作前角 oe 和工作后角 oe 为