计师怎么对中国人的生活细节把握得如此准确?”他回答说:“日产公司为了更好地设计符 合中国消费者需求的汽车,特别在中国各地聘请了很多艺术家让他们捕捉自己认为最具有 中国特色的现代生活的细节。从他们的作品里,我们的设计师可以获得灵感。”日产在针对 不同市场设计车型时。要考虑到不同的文化元素,他们认为,这样才能更符合当地消费者的 审观。最近,又从日产设计部门得到消息:日产在中国的设计室很快将对来自日本和其他地 区的车型设计作出调整。使这些车型更加适合中国消费者的需要。相关人员还证实说他们 将聘用一些中国设计师并考虑将上海的设计室扩大为设计中心 2、营销 1).供应链管理 供应链管理就是指在满足一定的客户服务水平的条件下,为了使整个供应链系统 成本降到最低。而把供应商、制造商、仓库、配送中心和渠道商等有效地组织在一起进行产 品制造、转运、分销及销售的管理方法。供应链管理的目的.旨在使生产系统能较好地管理 由原料到产品、到客户的生产过程.最终提高客户的满意程度.并缩小总生产成本。它的本 质是追求整个供应链的整体效率和整个系统费用的有效性。供应链管理的重点不在于使某个 供应链成员的运输成本降到最低或减少库存.而在于通过系统方法来协调供应链成员,使整 个供应链成本最低提高供应链成员的市场竞争力。 表:日本国内排名前7位汽车制造商及2006年1~2月的销售业锁 合计/ 车型 和2005 排名公司名 百万日元轿车轻型汽车商务车年同期比 1 丰田39797526104999427374994.0% 2 日产 14406510455123698158169.0% 3 铃木11845912215106244 0 9.3% 4 本田85246579122711222211.0% 马自达4833131342105816408 3.69% 6 三菱汽车447571429929335112319.7% 7富士重工352671502320244012.5%

计师怎么对中国人的生活细节把握得如此准确? ”他回答说: “日产公司为了更好地设计符 合中国消费者需求的汽车, 特别在中国各地聘请了很多艺术家, 让他们捕捉自己认为最具有 中国特色的现代生活的细节。从他们的作品里, 我们的设计师可以获得灵感。”日产在针对 不同市场设计车型时, 要考虑到不同的文化元素, 他们认为, 这样才能更符合当地消费者的 审观。最近, 又从日产设计部门得到消息: 日产在中国的设计室很快将对来自日本和其他地 区的车型设计作出调整, 使这些车型更加适合中国消费者的需要。相关人员还证实说, 他们 将聘用一些中国设计师,并考虑将上海的设计室扩大为设计中心 2、营销 1).供应链管理 供应链管理, 就是指在满足一定的客户服务水平的条件下, 为了使整个供应链系统 成本降到最低, 而把供应商、制造商、仓库、配送中心和渠道商等有效地组织在一起进行产 品制造、转运、分销及销售的管理方法。供应链管理的目的, 旨在使生产系统能较好地管理 由原料到产品、到客户的生产过程, 最终提高客户的满意程度, 并缩小总生产成本。它的本 质是追求整个供应链的整体效率和整个系统费用的有效性。供应链管理的重点不在于使某个 供应链成员的运输成本降到最低或减少库存, 而在于通过系统方法来协调供应链成员, 使整 个供应链成本最低, 提高供应链成员的市场竞争力。 表:日本国内排名前7 位汽车制造商及2006 年1~2 月的销售业绩

>日本汽车企业供应链管理的特点 日本汽车企业的崛起以及其后来居上都与其较好的供应链管理即$C密不可分。随着 顾客需求的多样化,企业间的竞争也变得日益激烈,在这个背景下,以往制造厂商和销售店的 “存货,积压货”的关系如果还持续的话,就会产生制造厂商和销售店一起倒闭的局面。于是 各个汽车制造厂商纷纷把改革的中心转向了供应链管理。丰田式的供应链管理是大家所熟悉 的,以下以日本12大汽车制造商里最晚开始轻型汽车生产却成为轻型汽车(小型低排量汽车) 生产商里排行第一的铃木作为参考,对比研究支撑这两个公司的供应链管理的各自特征,并 以此客观地评价供应管理链为日本汽车企业崛起所做的贡献 即使在十分残酷的竞争当中,丰田也取得了历史上最好的成绩其生产管理方式体系如 图1所示。2006年5月10日丰田发表了2006年3月期决算。连结销售额比2005年的同期增加 13.4%,达到了21兆369亿日元,第一次突破了20兆日元的大关,营业利益也增加了12.3% 达到了1兆8783亿日元。这是可以超过美国通用公司的经营业绩。同样,铃木公司也取得了好 成绩。根据铃木公司的2006年3月期决算,连结销售额比前期增加1611%,达到了2兆7465亿日 元营业利润比前期增加5.9%,达到了1139亿日元。虽然与丰田的业绩相比铃木的经营数 据要少,但是在日本的轻型汽车制造领域中,铃木占有了日本国内销售市场的1/3,3引年连续保 持首位。 通过看板实现的适时管理方式,在构成供应链的各企业的利益和总装工厂的利益被保 持某种程度一致的基础上,零件供应商JT向总装工厂提供产品(零部件)。谈起汽车产业的 供应链,汽车的零部件供给和总装厂同期化,JT供货是必然的选择。从这个方面来看,丰田和 铃木的做法是相同的。也就是说以总装厂出面和零部件厂协定合同,尽可能在利益上达到某 种程度的一致。然后,通过看板管理来传递生产和货物搬运这样的信息,从而达到T供应零 件(在丰田被称做看板,而在铃木则被称为流动的管理卡片)。比方说在丰田和一级供应商 之间:司机拿者零件空箱和早晨8点的搬运看板,出发去供货商那里。抵达以后,空箱和看板 交给供货商的生产管理室,然后将前一天晚上10点拿来的看板和相应的生产好的零部件带 回总装工厂。或者抵达后,为了节省时间,直接换乘已经装车好了的汽车。通过这种方式,仅在 必须的时间段里生产必要的产品就可以了。在丰田和铃木,这种管理方式在削减因过多生产 而带来的浪费问题方面起到了巨大的作用

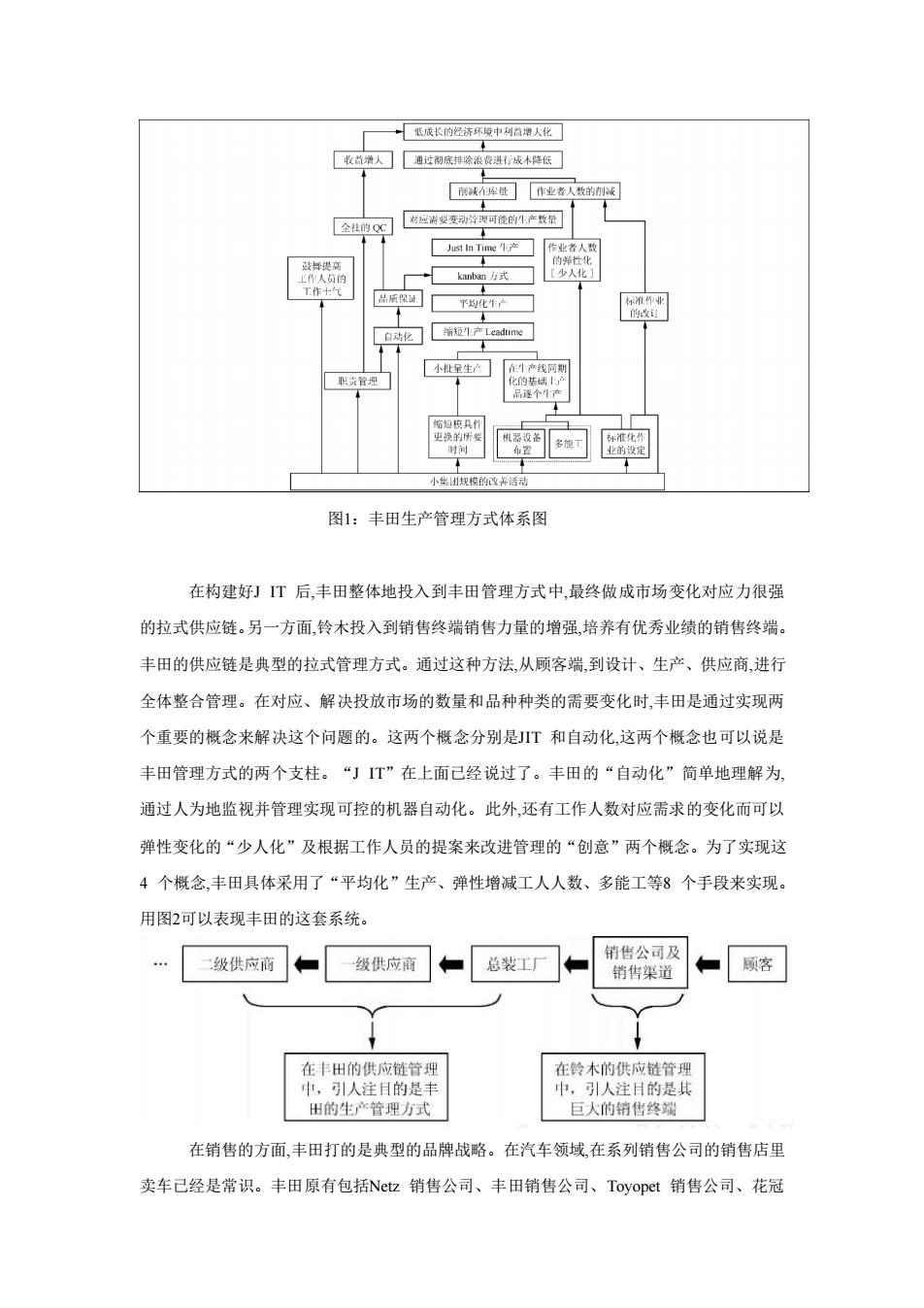

➢ 日本汽车企业供应链管理的特点 日本汽车企业的崛起以及其后来居上都与其较好的供应链管理即SCM密不可分。随着 顾客需求的多样化,企业间的竞争也变得日益激烈,在这个背景下,以往制造厂商和销售店的 “存货,积压货”的关系如果还持续的话,就会产生制造厂商和销售店一起倒闭的局面。于是 各个汽车制造厂商纷纷把改革的中心转向了供应链管理。丰田式的供应链管理是大家所熟悉 的,以下以日本12 大汽车制造商里最晚开始轻型汽车生产却成为轻型汽车(小型低排量汽车) 生产商里排行第一的铃木作为参考,对比研究支撑这两个公司的供应链管理的各自特征,并 以此客观地评价供应管理链为日本汽车企业崛起所做的贡献 即使在十分残酷的竞争当中,丰田也取得了历史上最好的成绩,其生产管理方式体系如 图1 所示。2006年5月10日丰田发表了2006年3月期决算。连结销售额比2005 年的同期增加 13. 4% ,达到了21兆369 亿日元,第一次突破了20 兆日元的大关,营业利益也增加了12. 3 % , 达到了1兆8783亿日元。这是可以超过美国通用公司的经营业绩。同样,铃木公司也取得了好 成绩。根据铃木公司的2006年3月期决算,连结销售额比前期增加1611 % ,达到了2兆7465亿日 元,营业利润比前期增加5. 9 % ,达到了1 139 亿日元。虽然与丰田的业绩相比铃木的经营数 据要少,但是在日本的轻型汽车制造领域中,铃木占有了日本国内销售市场的1/ 3 ,31年连续保 持首位。 通过看板实现的适时管理方式,在构成供应链的各企业的利益和总装工厂的利益被保 持某种程度一致的基础上,零件供应商J IT 向总装工厂提供产品(零部件) 。谈起汽车产业的 供应链,汽车的零部件供给和总装厂同期化,J IT 供货是必然的选择。从这个方面来看,丰田和 铃木的做法是相同的。也就是说,以总装厂出面和零部件厂协定合同,尽可能在利益上达到某 种程度的一致。然后,通过看板管理来传递生产和货物搬运这样的信息,从而达到J IT供应零 件(在丰田被称做看板,而在铃木则被称为流动的管理卡片) 。比方说在丰田和一级供应商 之间:司机拿着零件空箱和早晨8 点的搬运看板 ,出发去供货商那里。抵达以后,空箱和看板 交给供货商的生产管理室,然后将前一天晚上10 点拿来的看板和相应的生产好的零部件带 回总装工厂。或者抵达后,为了节省时间,直接换乘已经装车好了的汽车。通过这种方式,仅在 必须的时间段里生产必要的产品就可以了。在丰田和铃木,这种管理方式在削减因过多生产 而带来的浪费问题方面起到了巨大的作用

重长的经诱环境中利增人化 收常人角心颗底料隐派板来旅木牌低 %楼作业者人数的d 时nT 产 方式 化1产ee 翻卤寧 小华现根活动 图1:丰田生产管理方式体系图 在构建好」T后,丰田整体地投入到丰田管理方式中,最终做成市场变化对应力很强 的拉式供应链。另一方面,铃木投入到销售终端销售力量的增强,培养有优秀业绩的销售终端。 丰田的供应链是典型的拉式管理方式。通过这种方法,从顾客端,到设计、生产、供应商,进行 全体整合管理。在对应、解决投放市场的数量和品种种类的需要变化时,丰田是通过实现两 个重要的概念来解决这个问题的。这两个概念分别是T和自动化,这两个概念也可以说是 丰田管理方式的两个支柱。“灯T”在上面己经说过了。丰田的“自动化”简单地理解为, 通过人为地监视并管理实现可控的机器自动化。此外,还有工作人数对应需求的变化而可以 弹性变化的“少人化”及根据工作人员的提案来改进管理的“创意”两个概念。为了实现这 4个概念,丰田具体采用了“平均化”生产、弹性增减工人人数、多能工等8个手段来实现 用图2可以表现丰田的这套系统。 .二级供应商一级供应商总装工厂口 仁顾客 在卡田的供应链管理 在铃木的供应链管理 中,引人注目的是 中,引人注目的是其 田的生产管理方式 巨大的销售终端 在销售的方面,丰田打的是典型的品牌战略。在汽车领域在系列销售公司的销售店里 卖车己经是常识。丰田原有包括Ne销售公司、丰田销售公司、Toyopet销售公司、花冠

图1:丰田生产管理方式体系图 在构建好J IT 后,丰田整体地投入到丰田管理方式中,最终做成市场变化对应力很强 的拉式供应链。另一方面,铃木投入到销售终端销售力量的增强,培养有优秀业绩的销售终端。 丰田的供应链是典型的拉式管理方式。通过这种方法,从顾客端,到设计、生产、供应商,进行 全体整合管理。在对应、解决投放市场的数量和品种种类的需要变化时,丰田是通过实现两 个重要的概念来解决这个问题的。这两个概念分别是JIT 和自动化,这两个概念也可以说是 丰田管理方式的两个支柱。“J IT”在上面已经说过了。丰田的“自动化”简单地理解为, 通过人为地监视并管理实现可控的机器自动化。此外,还有工作人数对应需求的变化而可以 弹性变化的“少人化”及根据工作人员的提案来改进管理的“创意”两个概念。为了实现这 4 个概念,丰田具体采用了“平均化”生产、弹性增减工人人数、多能工等8 个手段来实现。 用图2可以表现丰田的这套系统。 在销售的方面,丰田打的是典型的品牌战略。在汽车领域,在系列销售公司的销售店里 卖车已经是常识。丰田原有包括Netz 销售公司、丰田销售公司、Toyopet 销售公司、花冠

销售公司4个销售渠道。在2005年夏天,又成立了高级车Lxus销售公司。2006年各个渠道 销售店统一装修一新,比方说代表店铺形象的看板,Corolla销售店是橙色看板,丰田销售店是 深红色看板,Toyopet销售店是绿色看板进一步明确了各个店铺的形象。围绕强化销售的动 作还包括:2006年是丰田店销售网的60周年纪念,Toyopet店销售网的50周年纪念,Corolla 店销售网的45周年纪念。借助这样的机会,以纪念活动为起点的改革被以各种各样的形式在 丰田销售渠道中推进着。至于市场细分,Lexusp面向高裕层消者,Toyopet面向中级车种消费的 顾客,Corolla则面向夫妇年龄较轻的家庭,及向女性顾客销售轻型车来获得高市场份额,Ntz 则完全面向年轻的消费者群。 在丰田,1个销售公司大概平均管理17家店铺,日本国内294个销售公司的终端加上雷 克萨斯销售公司约180个的终端合计大概丰田有约5200个销售终端。那么我们可以看到丰 细供应链的大致运作:各个销售公司制作10天一周期的需求计划,提前7~8天在线传给销售 总公司。另外,在每个月末将下3个月的需求计划(±10%)也给销售总公司。期间如果顾客有 任何变更,可以立刻在线修改。但是这个顾客需求在车被预定生产的前4天开始不能做任何 更改。然后销售总公司将所有最终的订单总结归类后传给制造部门,制造部门做出以天为单 位的顺序生产计划,从总装厂向各级供应商传递。与丰田不同,铃木公司的经营管理则有自己 的特色。但是因为铃木公司极少准许外来者的调研所以这里我们只阐述了解过的一面。在 生产方面,比起20世纪30年代就开始汽车生产的丰田,铃木是在20世纪80年代通过与美国 通用公司的资金合作,共同开发,学会汽车生产的。为了对应严峻的市场环境铃木在组织、设 备、零部件等方面以“小、少、轻、短”为经营的支柱(见表2),实现自己的企业战略并试图 达到质量和生产性向上。以供应链的全体最适为目标,在各个领域里推进成本低减,零部件的 共通化等活动。在运用kanban方式的同时,铃木在很多地方的管理都体现出了自己的特色 比如说,在铃木的工厂有一个特征是提倡1钱单位的节约,例如在湖西工厂,工厂内白天不开灯 而利用日光照明。在生产现场的一些操作台,设计了一种带吊钩的斜面滑槽,只要零部件放上 去只靠地球的重力就可以滑下

销售公司4 个销售渠道。在2005 年夏天,又成立了高级车Lexus销售公司。2006 年各个渠道 销售店统一装修一新,比方说代表店铺形象的看板,Corolla销售店是橙色看板,丰田销售店是 深红色看板, Toyopet 销售店是绿色看板,进一步明确了各个店铺的形象。围绕强化销售的动 作还包括:2006年是丰田店销售网的60 周年纪念, Toyopet 店销售网的50 周年纪念,Corolla 店销售网的45周年纪念。借助这样的机会,以纪念活动为起点的改革被以各种各样的形式在 丰田销售渠道中推进着。至于市场细分,Lexus面向富裕层消者,Toyopet 面向中级车种消费的 顾客,Corolla则面向夫妇年龄较轻的家庭,及向女性顾客销售轻型车来获得高市场份额,Netz 则完全面向年轻的消费者群。 在丰田,1个销售公司大概平均管理17家店铺,日本国内294 个销售公司的终端加上雷 克萨斯销售公司约180个的终端合计大概丰田有约5 200 个销售终端。那么我们可以看到丰 田供应链的大致运作:各个销售公司制作10 天一周期的需求计划,提前7~8 天在线传给销售 总公司。另外,在每个月末将下3 个月的需求计划(±10 %)也给销售总公司。期间如果顾客有 任何变更,可以立刻在线修改。但是这个顾客需求在车被预定生产的前4 天开始不能做任何 更改。然后销售总公司将所有最终的订单总结归类后传给制造部门,制造部门做出以天为单 位的顺序生产计划,从总装厂向各级供应商传递。与丰田不同,铃木公司的经营管理则有自己 的特色。但是因为铃木公司极少准许外来者的调研,所以这里我们只阐述了解过的一面。在 生产方面,比起20 世纪30 年代就开始汽车生产的丰田,铃木是在20 世纪80 年代通过与美国 通用公司的资金合作,共同开发,学会汽车生产的。为了对应严峻的市场环境,铃木在组织、设 备、零部件等方面以“小、少、轻、短”为经营的支柱(见表2) ,实现自己的企业战略,并试图 达到质量和生产性向上。以供应链的全体最适为目标,在各个领域里推进成本低减,零部件的 共通化等活动。在运用kanban 方式的同时,铃木在很多地方的管理都体现出了自己的特色。 比如说,在铃木的工厂有一个特征是提倡1钱单位的节约。例如在湖西工厂,工厂内白天不开灯, 而利用日光照明。在生产现场的一些操作台,设计了一种带吊钩的斜面滑槽,只要零部件放上 去,只靠地球的重力就可以滑下